摘要:介绍了一种在高温固化后能产生粘接性的加成型硅橡胶,比较了几种疏水型气相法白炭黑在该体系中的影响效果,结果发现H20较理想,且其添加量为12%时综合性能最好。

关键词:高温粘接,加成型,白炭黑

加成型硅橡胶是有机硅橡胶中的重要一类,在硫化过程中不产生副产物、线收缩率小、对金属基材没腐蚀性,具有优良的耐候、耐水、耐老化等性能,然而由于分子本身呈非极性,粘接性差[1]。

本文介绍了一种在高温固化后能产生粘接性的加成型硅橡胶,可应用于耐高温材料的粘合、组装,例如电磁炉面板和壳体的粘接、微波炉视窗玻璃与门框的粘接等。缩合型硅橡胶粘接性虽好,但固化时间长且释放出小分子的副产物,而使用在高温固化后具有粘接性的加成型硅橡胶能大大缩短固化时间,提高生产效率,而且更环保。

1 实验部分

1.1 主要原料及设备

乙烯基硅油,浙江润禾有机硅新材料有限公司;乙烯基硅树脂,东莞兆舜有机硅新材料科技有限公司;含氢硅油,浙江新安化工集团股份有限公司;气相法白炭黑,H15、H18、H20,瓦克化学(中国)有限公司;气相法白炭黑,R974、R972,德固赛化学(上海)有限公司;γ-环氧丙氧基丙基三甲氧基硅烷(KH-560)、γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH-570),坚毅化工进出口有限公司;硼改性增粘剂,自制 [2];铂催化剂,上海贺利氏工业技术材料有限公司;炔醇类抑制剂,广州大熙化工原材料有限公司。

电子万能试验机,AG-IC,岛津公司;粘度 计,DV-Ⅱ +Pro Extra,Brookfield公司;动力混合机,DLH,佛山市金银河机械设备有限公司;电热鼓风干燥箱,BGZ-146,上海博迅实业有限公司。

1.2 液体硅橡胶的制备

A组分的配制:将100份粘度为100 Pa·s的端乙烯基硅油、30份粘度为20 Pa·s的乙烯基硅树脂(乙烯基含量为2%)及计量的疏水型气相法白炭黑放入动力混合机中搅拌分散均匀,待物料冷却到室温后再加入0.8份铂催化剂(铂含量3 000×10-6)混合均匀。

B组分的配制:将80份粘度为100 Pa·s的端乙烯基硅油、30份粘度为20 Pa·s的乙烯基硅树脂(乙烯基含量为2%)、10份含氢硅油(含氢量0.6%)、4份KH-560、4份KH-570、2份硼改性增粘剂及计量的疏水型气相法白炭黑(与A组分中的疏水型气相法白炭黑等量)放入动力混合机中搅拌分散均匀,待物料冷却到室温后再加入0.3份抑制剂混合均匀。

1.3 性能测试

剥离强度:选用100 mm×25 mm×3 mm的铝片为粘接试样,用酒精清洁铝片粘接面,然后涂上硅橡胶,再将2块铝片粘接面合拢并轻轻加压,使粘接面间的距离为1 mm,将其平稳放置,放入电热鼓风干燥箱在120 ℃硫化30 min。采用电子万能试验机,按照GB/T 11211—2009测试剥离强度。

拉伸性能:按照GB/T 528—2009,采用电子万能试验机测试拉伸强度和断裂伸长率。

黏度:在25 ℃用Brookfield黏度计测试。

2 结果与讨论

2.1 疏水型气相法白炭黑对硅橡胶性能的影响

表1为不同的疏水性气相法白炭黑对加成型硅橡胶各项性能的影响。从表1可看出,使用H20的硅橡胶各种性能都较好;使用R974的硅橡胶也有较好的粘接性能,但黏度偏高,且断裂伸长率低。

表1 疏水性气相法白炭黑对硅橡胶性能的影响

Tab.1 Effect of different hydrophobic fumed silica on properties of silicone rubber

注:×表示硅橡胶与基材完全剥离;△表示硅橡胶与基材部分剥离;○表示硅橡胶与基材不剥离或只能剥离少量胶。

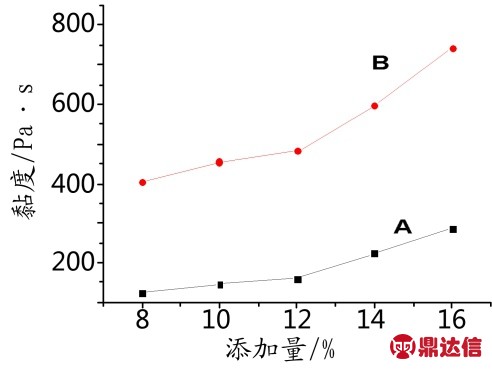

图1 H20的添加量对硅橡胶粘度的影响

Fig.1 Effect of H2O silica amount on viscosity of silicone rubber

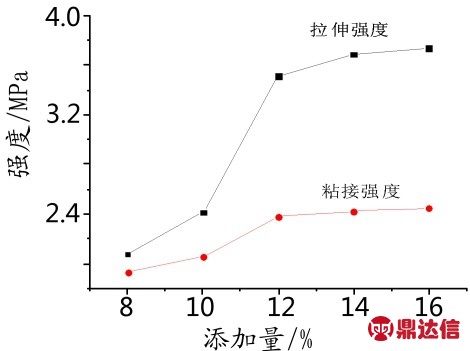

图2 H20的添加量对拉伸强度及剥离强度的影响

Fig.2 Effect of added amount of H2O on tensile strength and peel strength

从图1可以看出,硅橡胶的粘度随H20用量的增加而升高,B组分由于添加了偶联剂,故升高得更快。当H20的用量超过12%时,粘度升高非常明显。从图2可以看出,当H20的用量为12%时,剥离强度、拉伸强度和断裂伸长率均比较好;再增加用量,剥离强度和拉伸强度变化都不明显,断裂伸长率反而降低,且粘度偏高,不利于操作。故H20的用量选择12%为宜。

3 结论

比较了几种不同的疏水型气相法白炭黑在加成型硅橡胶体系中的应用,结果发现几种疏水型气相白炭黑中牌号为H20的疏水型气相白炭黑的效果最好,且当H20的用量为12%时,该加成型硅橡胶的粘度、剥离强度、拉伸性能等均较佳。