摘要:综述了半导体材料氮化镓(GaN)抛光技术的发展,介绍了GaN晶片化学机械平坦化(Chemical Mechanical Planarization,CMP)技术的研究现状,分析了CMP的原理和工艺参数对抛光的影响,指出了CMP亟待解决的技术和理论问题,并对其发展方向进行了展望。

关键词:GaN晶片;化学机械抛光;抛光工艺

氮化镓(GaN)是继第一代半导体材料(Ge、Si)、第二代半导体材料(GaAs、InP等)之后发展起来的第三代半导体材料,具有大的禁带宽度、高饱和度电子漂移速度、高击穿电场强度、高热导率、低介电常数和抗辐射能力强等优良的特性,在高温、高频率、大功率、抗辐射及短波长电子器件和光电集成等应用场合是理想的半导体材料之一。GaN晶片的应用要求晶片表面超光滑、无缺陷、无损伤,GaN的加工质量和精度直接影响器件的性能。由于GaN本身特殊的物理和化学特性,要想获得表面精度很高的GaN晶体非常困难[1-3],大直径、高质量的单晶生长技术和高精度、高效率、低成本的晶体基片加工技术是GaN晶体制备技术的关键和发展方向。

本文综述了半导体材料GaN抛光技术的发展,介绍了GaN晶片CMP技术的研究现状,并对其发展方向进行了展望。

1 GaN晶片精密加工发展现状

针对GaN材料,目前已开发的无加工变质层、无表面损伤的精密加工方法包括深紫外激光抛光技术、化学作用与紫外光相结合抛光技术、化学机械抛光与紫外光相结合抛光技术以及化学机械抛光(CMP)。

激光抛光是一种非接触式抛光方法,利用激光束以指定的扫描方式作用于材料表面,使表面材料在很短时间内吸收和转换激光能量而被去除并降低表面粗糙度的过程。肖翔等[4]采用157 nm激光对GaN进行抛光。实验结果表明,157 nm激光抛光GaN时,被刻蚀面单位面积累计辐射能量在一定范围内,会得到较好的表面粗糙度(约20 nm)。可见这种抛光技术得到的表面粗糙度较大。

化学作用与紫外光相结合抛光技术是指在化学抛光的同时引入紫外光照射,达到增强抛光效果的作用。日本学者[5]研究了一种将铂材料作为固体催化剂进行化学反应,通过紫外光照射来提高抛光效果的方法。固体催化剂铂促进水解反应,在没有加入紫外光照射时抛光速率大约为1 nm/h,而加入紫外光照射后的抛光速率达到9.6 nm/h,表明紫外光有助于提高抛光速率。

清华大学摩擦学国家重点实验室[6]提出一种化学机械抛光和紫外光相结合的抛光方法。采用H2O2-SiO2为抛光浆料进行化学机械抛光,在浆料的出口采用紫外光照射以促进材料的氧化,从而达到提高抛光效果的目的,实验结果验证该抛光方法的材料去除速率达到103 nm/h,相比化学作用与紫外光相结合抛光技术的材料去除速率得到大幅提高。

目前只有CMP技术被认为是进行晶片平坦化、获得超光滑无损伤表面的最有效方法,但它的材料去除机制、过程变量对晶片表面材料去除速率和非均匀性的影响等方面的许多问题尚需进一步研究。20世纪90年代以来,GaN晶体CMP加工及器件的研制得到研究者的极大关注。随着对GaN晶体研究的深入,对GaN晶体CMP加工的方法得到了一定的改善:比如在特定条件下,Arjunan等人利用CMP的方法改变自由基态GaN肖特基的加工方法[7];J.Murata等利用过氧化氢与铁反应,再对GaN进行化学刻蚀加工[8];Kim等利用HVPE法对自由态GaN基体修整的化学机械抛光等[9]。

2 晶片的CMP加工

2.1 CMP技术原理

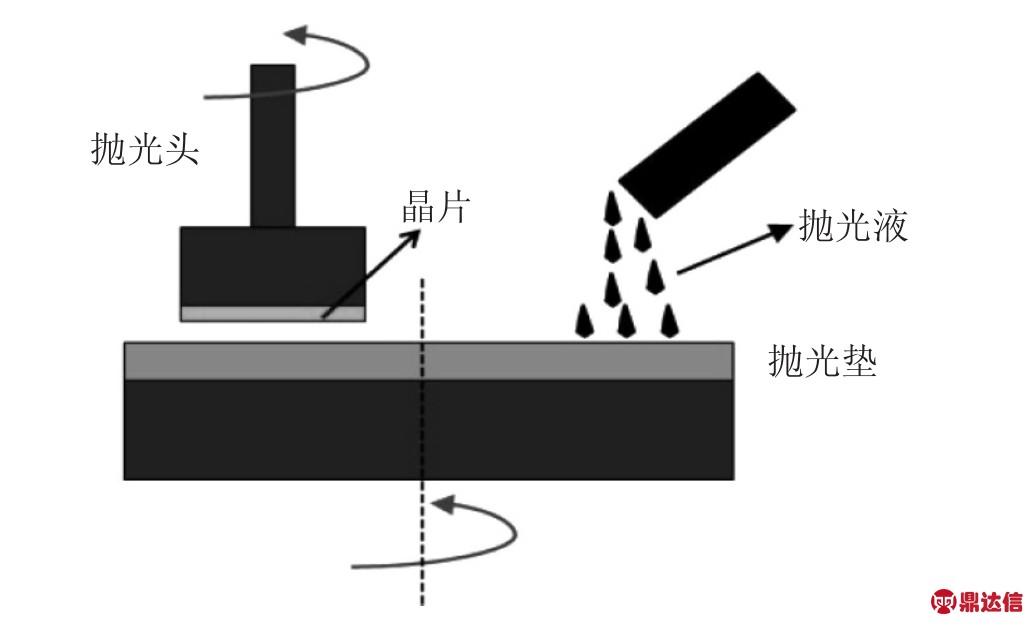

化学机械抛光原理见图1。将旋转的被抛光晶片压在与其同方向旋转的弹性抛光垫上,而抛光浆料在晶片与底板之间连续流动。被抛光晶片表面的反应产物被不断地剥离,新抛光浆料补充进来,反应产物随抛光浆料带走。新裸露的晶片表面又发生化学反应,产物再被剥离下来而循环往复,在抛光垫、磨粒和化学反应的联合作用下,形成超精表面。

该技术首先利用抛光液中的化学试剂与晶片表面的原子进行一系列的氧化还原反应,从而达到软化晶片表面的目的。然后使用物理机械的方法去除该软化层,使之裸露出新的表面。通过这两步的循环交替进行,最终达到对元件表面进行抛光的目的。

图1 CMP技术原理示意图

2.2 GaN晶片CMP技术

目前对于GaN材料抛光工艺的研究报道较少。经孙强等[10]实验研究,在CMP中抛光液、加工磨粒大小、抛光压力以及抛光时间都会对晶体表面质量产生重要的影响。德国和波兰的联合研究组采用KOH和NaOH溶液对GaN进行抛光,所得表面的均方根粗糙度达到0.1 nm[11]。美国加州大学的研究组采用硅胶对n极性面GaN进行抛光,表面的均方根粗糙度达到0.4 nm[12]。H.Aida等人[13]也证明了胶粒二氧化硅抛光液能有效消除表面划痕。浙江大学孙强等[10]采用H2O2与铁反应后的液体作为抛光液进行了GaN的抛光,实验表明表面粗糙度有所改善。应磊莹等[14]针对激光剥离所得的GaN表面,采用胶粒二氧化硅抛光液进行化学机械抛光,实验表明,抛光后GaN表面均方根粗糙度达到0.3 nm,实现了亚纳米级平整度的表面。

2.3 CMP影响因素分析

2.3.1 抛光液的影响

抛光液是影响CMP质量的决定性因素。它既影响CMP化学作用过程,又影响到机械作用过程。抛光液中的化学成分,能够调节溶液的pH值,影响氧化物表面的带电类型和电荷量,决定表面的水合等化学反应过程;抛光液中的磨料,在压力作用下于基片表面摩擦,影响着反应产物的去除速率。抛光液的配方是决定化学机械抛光效果的关键,合适的抛光液能达到化学作用和机械作用的最佳效果,抛光效率高、质量好,而且无划痕。GaN在室温下不溶于水、酸和碱性溶液,实验中经常使用熔融的NaOH或KOH对GaN表面进行加热腐蚀处理,这是由于GaN能以非常缓慢的速度溶解在热的碱性溶液中。南京大学颜怀跃等[15]采用KOH溶液对GaN进行抛光,得到无划痕的平整表面,其均方根粗糙度为0.565 nm。

2.3.2 抛光垫的影响

抛光垫的性质严重影响到抛光基片的表面质量和抛光效率。抛光垫可以使抛光液有效地均匀分布,还能够提供新补充进来的抛光液,并能顺利地将反应后的抛光液及反应物排出。抛光垫在抛光压力的作用下会产生弹性变形,它将影响到局部压力梯度的大小,而且影响抛光液中化学成分的供给和抛光产物的去除速率。随着抛光时间的增加,抛光垫的某些区域会产生“釉化”等现象,使抛光效率降低。所以,为了保持抛光过程的稳定性、均匀性和重复性,必须选择合适的抛光垫,并对抛光垫表面的变化情况进行合理的控制。由于抛光垫具有一定的弹性,所以它保持基片表面精度的能力较弱,抛光垫是影响基片表面形貌的主要因素之一。

2.3.3 抛光压力的影响

抛光压力是抛光工艺中的一个重要参数,压力越大,抛光速率越大。由于基片表面凹凸部位所受压力的不同,导致去除率的差异。凸出部位去除率高,低凹部位去除率低,从而使基片表面达到平整。研究表明,高压是抛光产生表面缺陷(如划伤、弹性形变、应力损伤)的主要来源。压力大时,磨料划过基片表面产生划痕造成基片表面划伤。实验表明,压力为5~6.5 kPa时的表面损伤较小[16]。

2.3.4 抛光液流量的影响

抛光液流量是影响抛光速率和抛光质量的一个重要因素,抛光液流量太小,增加了摩擦力,使温度分布不均匀,降低了基片表面的平整度。如果增大抛光液流量,不仅使反应物迅速脱离基片表面,更重要的是降低了摩擦产生的热量,使基片表面温度均匀性好。

2.3.5 温度的影响

由于CMP过程在某种程度上讲是一个能量损耗的过程,温度在加工过程中会上升。温度变化主要会影响到反应速度,但是,如果加工表面温度发生急剧变化,同样也会影响到晶片的机械性能[16]。另外,H.J.Kimt等[17]发现温度使抛光液的pH值改变,温度升高,抛光液的pH值会降低,还发现它对抛光颗粒尺寸分布有较大的影响。Wei Ye等[18]在此基础上考虑到抛光垫的粗糙度影响,对CMP中温度的上升进行了计算仿真。

2.3.6 转速的影响

虽然增加抛光转速,可以提高抛光速率,但如果转速过高,不易使抛光液均匀地分布在抛光垫上,且使机械作用过强,造成表面损伤层增大。转速过慢,则机械作用变弱,化学反应速率大于机械去除产物速率,抛光效率较低。

2.4 CMP技术研究存在的问题

尽管CMP技术发展迅速,但CMP仍然存在很多未解决的问题,CMP加工过程的控制仍停留在半经验阶段,难以保证表面的更高精度和平整度加工要求,CMP工艺的复杂性、影响因素的多样性增加了问题的研究难度。目前对CMP材料去除机理、CMP过程变量影响规律、CMP工艺方面的实际问题等还没有完全弄清楚。CMP加工性能的进一步提高有赖于这些基本规律及工艺问题的有效解决,归纳起来,主要问题如下:

(1)目前基于原子尺寸的CMP模型都是从定性角度出发的,实际工艺流程下的CMP标准模型还没有建立。尽管通过实验获得了如抛光盘硬度、颗粒尺寸分布等初始参数对抛光的影响,但仍需进一步细化。(2)目前的原子尺寸模型是基于两体研磨,对低k材料的CMP需考虑三体磨损。对集成度较高的芯片抛光,为保证抛光时间计算的精确性,须建立一个基于黏弹性的模型。(3)随着低k材料的广泛应用,CMP模型应基于计算流体动力(Navier Stokes方程,抛光盘的黏弹性行为)和经验方法(弯曲度和压缩的计算)。(4)结合理论计算并运用电学、光学、温度等传感器及其它检测设备对工艺线上的CMP进行有关参数的在线检测。(5)材料去除的机制是机械还是化学作用占主导需要针对不同材料进行更深入的研究。(6)从模拟的观点来看,研究抛光液的流动是很困难的,但它是必须考虑的一个重要因素。

2.5 CMP发展趋势

近几年来,CMP技术作为几乎唯一的可以达到全局平坦化的表面加工技术,在芯片制造业中取得了迅速发展。与其他制造工艺相比,CMP是一种比较新的技术。但这个新兴技术的出现始终伴随着生产效率低、材料去除率随抛光时间变化无法恒定、芯片表面的不一致性、高的缺陷率等缺点,针对这些问题提出以下展望:

(1)虽然对于CMP的机理研究已经有了大量丰富的研究成果,但由于CMP过程影响因素过多而导致的复杂性,CMP过程的机理研究大多只是局限于某一个侧面,所得出的结论定性的多、定量的少。这些结果并不能给予优化的指导。目前,CMP工艺最急需的是一种基于CMP过程机理全面、合理分析理解基础上的,能够解释大量实验结果的数学模型,能够用于指导CMP工艺过程的优化。因此,CMP技术遇到的最大挑战是需建立一个更全面的物理模型,从理论上指导CMP加工参数的优化,建立起更为可靠的、高效的CMP过程。(2)为满足超大规模集成电路向高集成度、多层立体结构发展的需求,相应的CMP浆料及机理有待于进一步研究。应从溶胶型SiO2和其他新的磨料粒子;可溶性有机碱的络合和缓冲特性,如何避免碱金属离子的玷污,如何保持抛光浆液的稳定性等方面,加强对化学机械抛光的抛光液的开发,满足化学机械抛光技术和工艺的要求。

(3)采用软质抛光垫,同时采用软质微细抛光粉,甚至比工件还要软的磨料,结合化学作用促进表面的界面化学反应,提高抛光速率和表面质量,实现材料的原子级去除且不损伤材料本体表面,获得表面变质层和表面粗糙度极小的优质表面。

3 结束语

随着第三代半导体的不断发展,基于GaN的光学部件和电子产品要求也在不断地提高,GaN晶片抛光变得越来越重要。抛光片作为外延的最佳衬底,也随之成为研究热点,未来GaN会向大尺寸、更低缺陷水平方向发展。十余年来,作为唯一的可以达到全局平面化的表面精加工技术,CMP技术的应用取得了迅速发展,尽管CMP技术发展的速度很快,但目前对CMP技术的了解还处于定性的阶段,需要解决的理论及技术问题还很多。如人们对诸如抛光参数(压力、转速、温度等)对平面度的影响、抛光垫-浆料-晶片之间的相互作用、浆料化学性质(pH值、颗粒度等)对各种CMP参数的影响及其机理了解仍然甚少,因而定量确定最佳CMP工艺、系统地研究CMP工艺过程参数以及建立完善的CMP理论模型,从而满足各种超大型集成电路生产对CMP工艺的不断要求,是研究CMP技术的重大课题。总之,提高半导体器件制造效率、降低制造成本、保证质量和性能一直是半导体领域追求的目标,对CMP技术的探索和研究将会永无止境。