研究背景

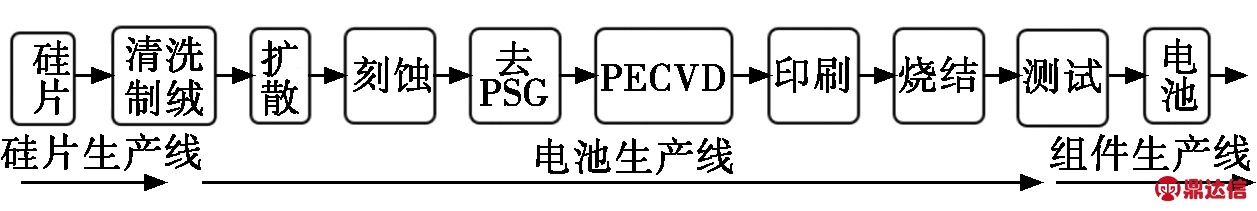

刻蚀工艺在扩散工艺之后,主要使用HF、HCL、HNO3等化学溶剂腐蚀硅片表面,目的是将硅片四周经扩散工艺产生的N型硅去除,以免产生漏电及短路。太阳能电池片生产工艺流程如图1所示。

图1 太阳能电池片生产工艺流程

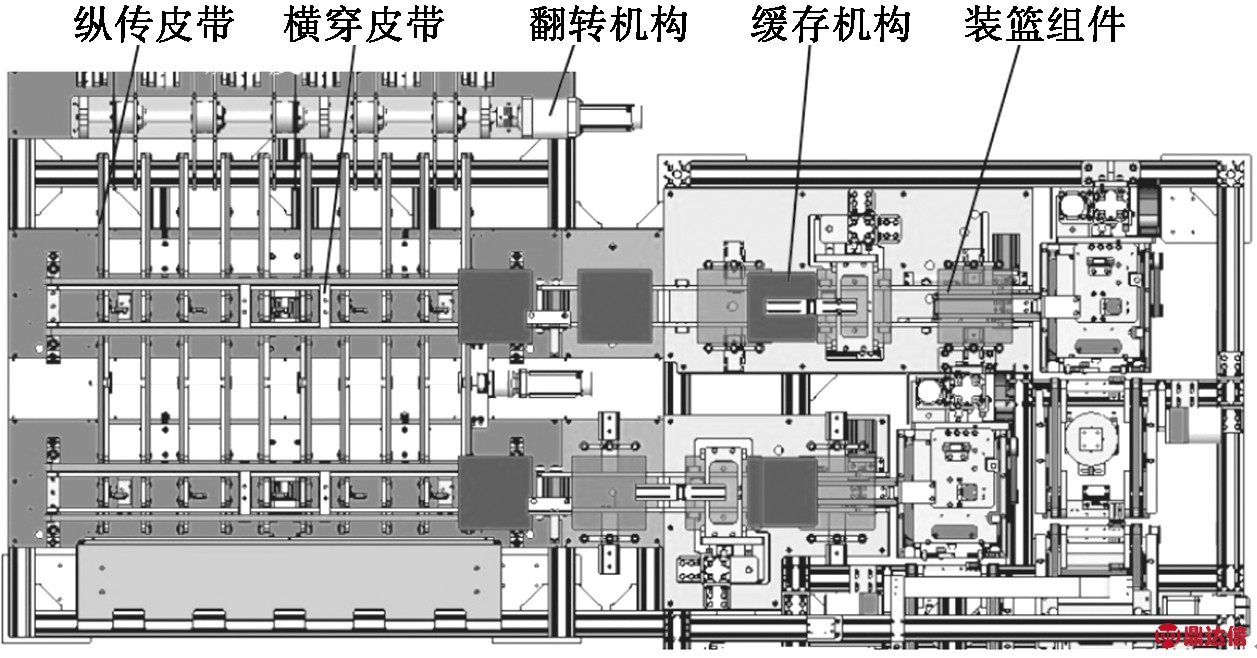

刻蚀工艺后的硅片,经刻蚀工艺设备的滚轮传出后,传至自动化下料设备上,再装入100片花篮内,转至下一工序。刻蚀下料机机械结构如图2所示。

图2 刻蚀下料机传输结构示意图

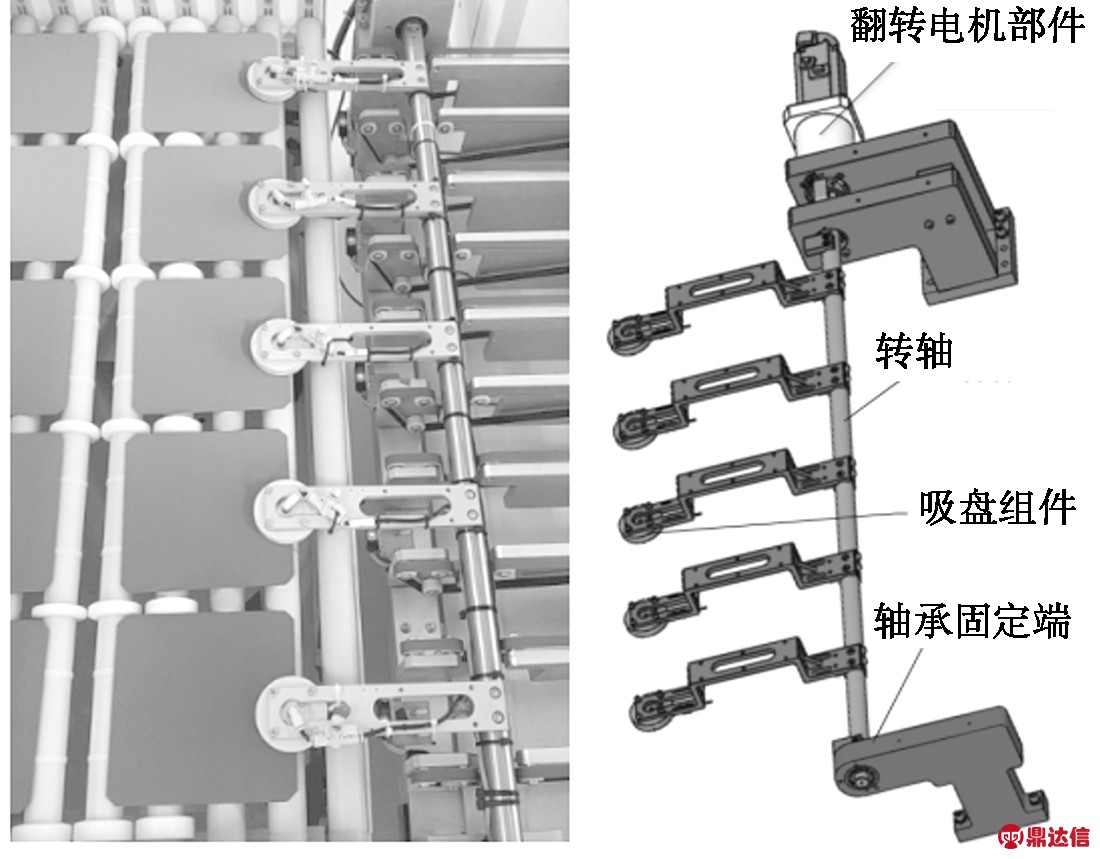

在以往的刻蚀下料设备中,刻蚀工艺后的硅片经工艺设备的滚轮传出,慢速传至刻蚀下料机的纵传皮带上。当硅片刻蚀面与纵向皮带接触时,由于刻蚀面具有的特殊性质,极易因为相对运动、摩擦、打滑等原因造成皮带印等划痕,严重影响了电池片的成品合格率,这是很多电池片生产企业共同面临的棘手难题。为了提升我们自动化设备的竞争力,针对这一难题我们设计了硅片翻转机构,如图3所示。

4.利用评价结果。评价的目的是改进我们的教学,激励学生并促进学生的发展。所以结果出来之后,我们要对其进行很好的分析与利用。

翻转机构工作原理:

1) 翻转机构由伺服电机带动,运动至工艺设备滚轮上方,吸盘距离滚轮一定高度。

2) 当硅片传输至吸盘下方时,被吸盘上安装的传感器检测到时,吸盘真空打开。

3) 待5张硅片全部吸附好以后,伺服电机带动翻转机构运动至刻蚀下料机皮带上方。经过翻转后,硅片的刻蚀面朝上,不接触皮带传输。

石蜡切片经常规脱蜡脱苯入水处理后,按照Tunel细胞凋亡原位检测试剂盒的操作步骤染色,光镜观察,正常心肌细胞核呈蓝色,凋亡心肌细胞核呈棕褐色。于200倍的光镜下每张切片随机选择2~3个视野,计算每个视野中凋亡细胞核数和总细胞核数,计算心肌细胞凋亡指数。凋亡指数=凋亡细胞核数/总细胞核数×100%。

4) 翻转机构吸附硅片距离下料机皮带一定合适高度后,吸盘真空关闭。吸盘杆继续下落至皮带下方安全避让位置,硅片在重力作用下再落在静止的皮带上。

5) 5张硅片随后同步从纵向皮带传输至横向皮带上。

通过秒脉冲时间轴开窗保护,可有效滤除时间窗外干扰脉冲,因为窗口关闭,判断输入脉冲是否有效、秒脉冲计数器计数等操作都被屏蔽,杜绝了此类干扰的影响。理论上还存在一种可能,即系统在工作过程中,因某种原因造成秒脉冲输入中断,按照秒脉冲时间轴开窗保护的工作原理,时间同步电路仍可正常守时,以保证导弹系统作战任务的完成。

6) 吸盘上的传感器检测不到上方有硅片后,在伺服电机的带动下自动翻回到工艺设备滚轮上方,如此往复。

播种一周左右后检查玉米幼苗情况,检查是否有土壤固化并影响幼苗的出苗。如果没有外部干扰因素,仍然没有出苗地点。当然,苗木应针对一定范围的秧苗。当玉米苗期生长至3叶期时,应进行疏伐和育苗。疏苗的主要目的是保持壮苗,去除病害苗和弱苗,保持苗木均匀。为了保证玉米的高产,应根据玉米幼苗的生长来控制密度。当然,这种密度控制应以玉米品种和土壤肥力为基础。

图3 硅片翻转机构

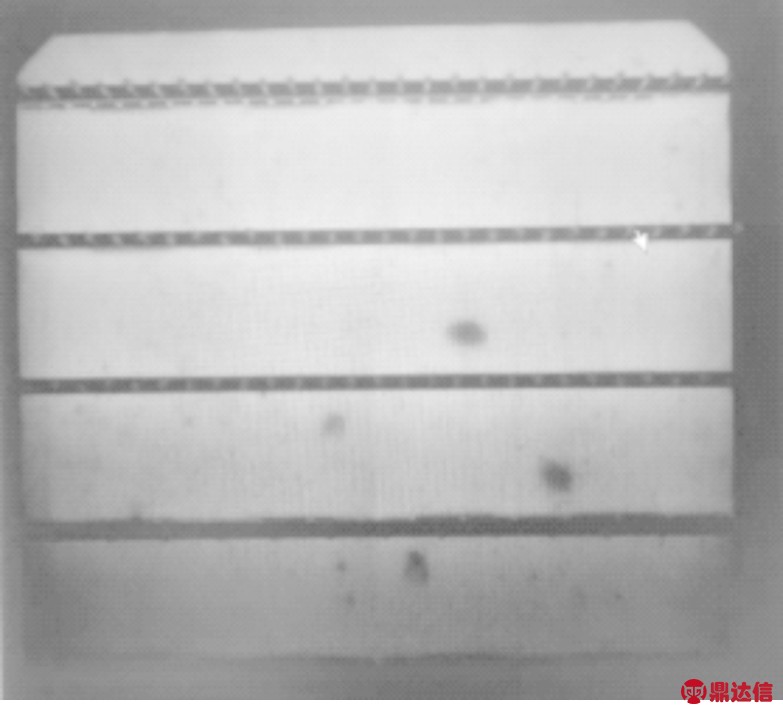

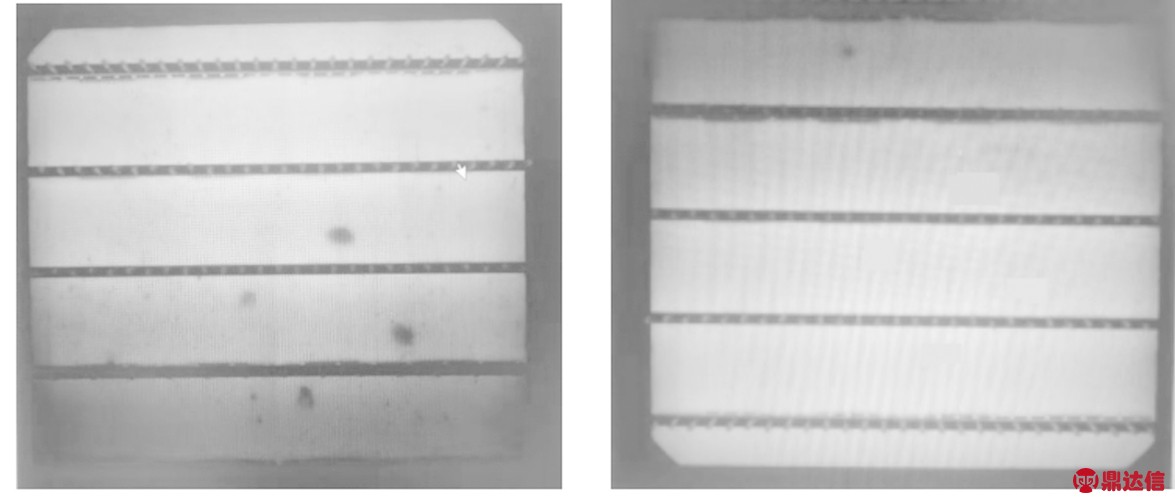

大量检测数据表明,翻转机构可以有效地解决刻蚀面皮带印的问题。但是由于采用的是接触式吸盘,却有可能带来吸盘印的新问题,如图4所示。本文通过跟踪一些客户的使用情况分析产生吸盘印的主要原因,并通过大量的现场试验,针对吸盘印这一问题提出相应的解决办法。

图4 吸盘印

2 分析原因

通过观察大量带有吸盘印的硅片,我们发现吸盘印存在以下几种情况:每张硅片的吸盘印深浅不一、同一张硅片的吸盘印也存在深浅不一、有的吸盘印呈椭圆形大于正常吸盘上接触胶垫的大小。观察完吸盘印后,我们仔细观察翻转机构的使用情况。在吸片位,五个吸盘与硅片的相对高度或多或少存在着差异,为了保证吸片效果,五个吸盘进气压力大小也调节的不同。有的吸盘吸片时吸力大,声音大,有的吸盘吸片轻柔,吸力大的吸盘存在吸碎片的情况。在放片位,吸盘真空关闭时,有的硅片贴住皮带,有的硅片离皮带有一点距离。在吸盘真空没有完全释放时,贴住皮带的硅片会与皮带产生微量的相对运动,这是造成椭圆形吸盘印的原因。距离皮带有一定距离的硅片,落下时有的轻柔,有的声音大。通过这些分析,我们发现吸盘印的多少与吸盘的相对高度和吸力大小有着重要的关系,我们将逐一寻找解决措施。

有研究指出,该疾病相关危险因素包含低体重质量儿、早产儿等。该疾病的病死率较高,在此其中,接近20.00%~40.00%需进行外科治疗。对于严重者,病死率高达30.00%~40.00%。这部分患儿即便顺利存活,也可能遗留程度不一的败血症、断肠综合征等等[4]。

3 解决措施

3.1 吸盘取片时与硅片相对高度的调整

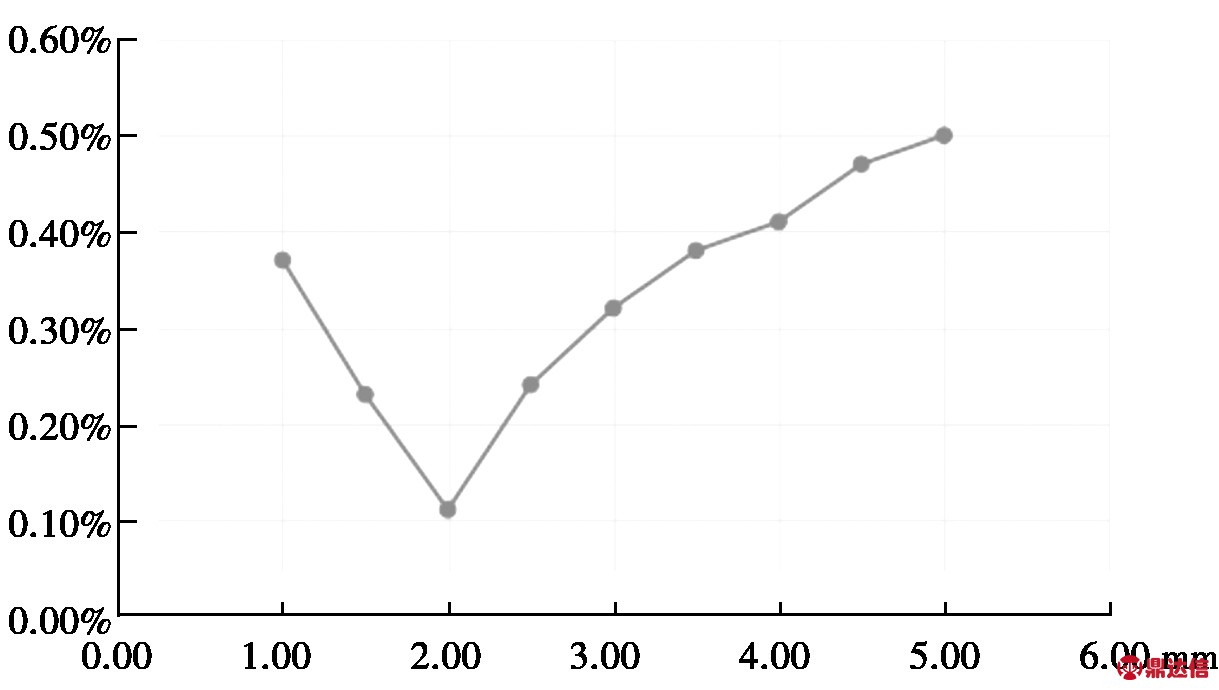

通过修改翻转伺服电机的目标位置来调整吸盘与硅片的相对高度,在确保五个吸盘高度良好的一致性的前提下,为了找到一个最优的相对高度值,我们每次调整0.5 mm的距离,然后跟踪吸盘印检测结果。当相对高度大时,为了保证正常吸片,需要调大吸盘的真空压力,此时吸盘印相对比较明显且吸盘易吸碎硅片。随着吸盘高度的降低,吸盘印的比率也随之降低。当吸盘高度降到一定位置时,由于吸盘距离硅片太近,极易压住硅片或产生摩擦,吸盘印的比率又出现上升趋势。跟踪结果曲线图如图5所示。

图5 吸盘高度与吸盘印比例跟踪图

3.2 吸盘真空压力的调整

吸盘真空系统由减压阀、节流阀、吸盘组成,通过调节减压阀的压力值可以控制总的进气流量;通过调节节流阀可以控制每个吸盘的吸力大小,减压阀的压力值我们一般设置在0.4~0.6 Mpa之间。

吸盘与硅片的相对高度和吸盘吸力的大小是需要同步调整的,随着相对高度的降低,首先将减压阀的进气压力从0.6 Mpa开始逐步往下降。调整的原则是吸盘吸片时不要出现过大的声音,同时吸力不能过小,防止翻转过程中甩片。通过调整与跟踪测试,我们发现随着气源压力的降低,吸盘印也随之降低,当气源压力调至0.5 Mpa左右时效果最好。在设定好总的气源压力后,再通过调节节流阀去调整单个吸盘的吸力,确保五个吸盘的一致性。

为保证人员和设备的安全,带电作业需要满足以下几点要求:1)流经人体的电流不超过人体的感知水平1 mA;2)人体体表局部场强不超过人体感知水平240 kV/m;3)人体与带电体(或接地体)保持规定的安全距离。

3.3 吸盘放片时机的调整

翻转吸盘带动硅片到达刻蚀下料机的放片位,开始关闭真空进行放片操作,放片位的设置有一定的限制。当放片位与皮带平行,硅片贴着皮带时关闭真空,吸盘的气流没有释放完全,硅片没有完全脱离吸盘时被皮带拖着传输导致吸盘印。当放片位低于皮带,导致硅片被撞碎。当放片位高于皮带,硅片在重力作用下下落,存在碎片的风险。将放片位设置于皮带之上,逐步降低吸盘与皮带的相对高度,当降低至2 mm时,解决效果最优。

4 工艺验证

吸盘印用肉眼是无法判断的,在用户现场检测吸盘印有无的方法是采用EL缺陷检测仪。为了保证电池片的成品合格率,需要使用EL检测仪对所有硅片进行全检。通过对电池片加载电压后,使之发光,再利用红外成像仪摄取其发光影像。因电致发光亮度正比小于少子扩散长度,硅片表面产生吸盘印的部分因具有较少的少子扩散长度,会发出较弱的光,从而形成较暗的影像,因此得以判断。

通过反复的调整及大量跟踪测试,结果表明:随着吸盘与硅片之间相对高度的降低,吸盘印的比率在随之下降。当相对高度降至2 mm时,吸盘印的解决效果最优;当相对高度降低至2 mm以下时,吸盘印的比率又随之增加。同时,随着吸盘真空压力的降低,吸盘印的比率在随之下降。当真空压力降低至0.5 Mpa时,吸盘印的解决效果最优;当真空压力降低至0.4 MPa以下时,会影响吸盘的吸片效果,将随之带来新的问题。

通过跟踪EL检测结果,我们看到对吸盘结构采取的调整措施,达到了对吸盘印的有效消除,如图4所示对比。

图4 调整前后吸盘印EL检测结果对比图

5 结束语

通过对刻蚀工序吸盘印的有效处理,有力地提高了电池片的成品合格率。解决了困扰电池片生产商和自动化设备厂商的大问题,有效地提升了我们设备的竞争力,也为后续合作的开展提供了坚实的基础。在光伏产业化规模发展的现阶段,更高的转换效率和更低的成本是光伏行业发展的关键,我们也会继续提升设备的各项性能,为日后开辟出一条更为广阔的发展市场。