摘 要: 针对大型钢管矫直机液压系统调试过程易发生主油缸不卸荷、充液阀开启关闭冲击大、龙门架锁紧油缸不保压及压力异常等问题,通过对液压动作过程的解读,以及对液压系统原理、液压元件结构、龙门框架受力过程、各压力曲线监控分析,找出了问题根本原因所在。通过更换液压阀、增加液压阀及检测元件、优化控制程序及主要液压动作之间的连锁保护,使矫直机液压系统满足钢管矫直工艺要求。通过对主要液压压力波形图的分析,验证了分析及处理问题的正确有效性。

关键词: 矫直机;液压系统;卸荷;换向冲击;压力异常

引言

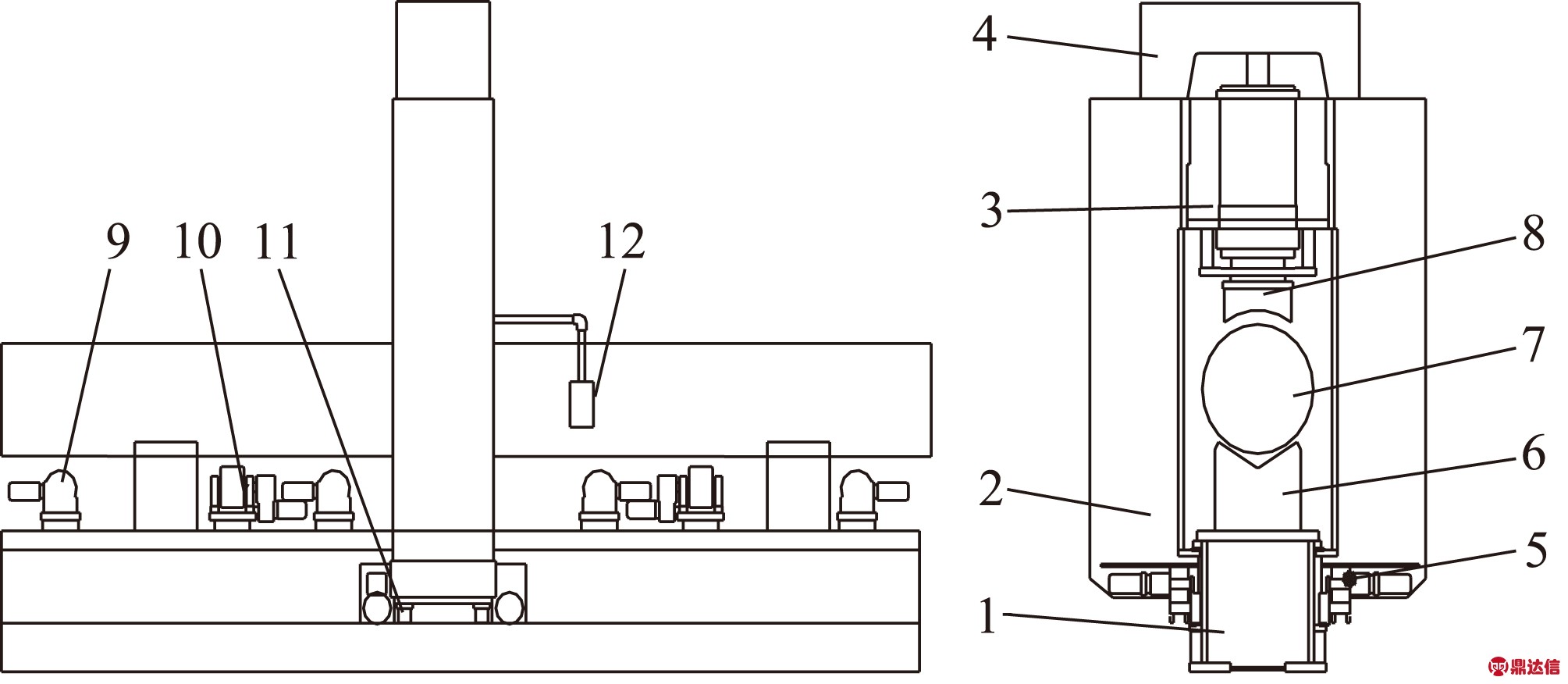

矫直机是大口径直焊缝钢管生产线(UOE、JCOE等)中的一个重要组成机组[1],一般布置在扩径机之后,对直线度达不到工艺要求的钢管进行矫直作业。宝山钢铁股份有限公司UOE产线矫直机(具备管端整圆功能)布置在工厂检查后,主要由固定式工作台、移动龙门架(带锁紧油缸)、移动驱动装置、压制主油缸总成、砧座和模具、液压系统、可升降输送辊道、可升降旋转辊道、电控系统等组成(见图1)。其矫直过程为:根据不同长度的钢管,移动驱动装置控制龙门架在固定式工作台前后移动,可升降输送辊道将钢管送入矫直机内,并转动钢管找到压制点,压制主油缸带动模具向下压制钢管进行矫直。宝钢UOE钢管矫直机最大压力为12000 kN,可矫直管径为φ508~φ1422,最大长度为18300 mm,采用了液压比例系统加位移传感器控制主油缸的压下量, 是目前国内压力最大、控制最精密的移动三点式钢管矫直机。但宝钢UOE钢管矫直机在液压系统调试过程中出现了主压下油缸压制结束后不卸荷、充液阀开启关闭冲击大、锁紧油缸压力波动异常、龙门架锁紧和主油缸压制之间无连锁保护等问题,使矫直机整体设备试车无法正常进行。

1.固定式工作台 2.移动龙门架 3.压制主油缸总成 4.液压系统 5.移动驱动装置 6.砧座 7.钢管 8.模具 9.可升降输送辊道 10.可升降旋转辊道 11.锁紧油缸 12.操作面板

图1 矫直机结构简图

1 液压系统出现的问题

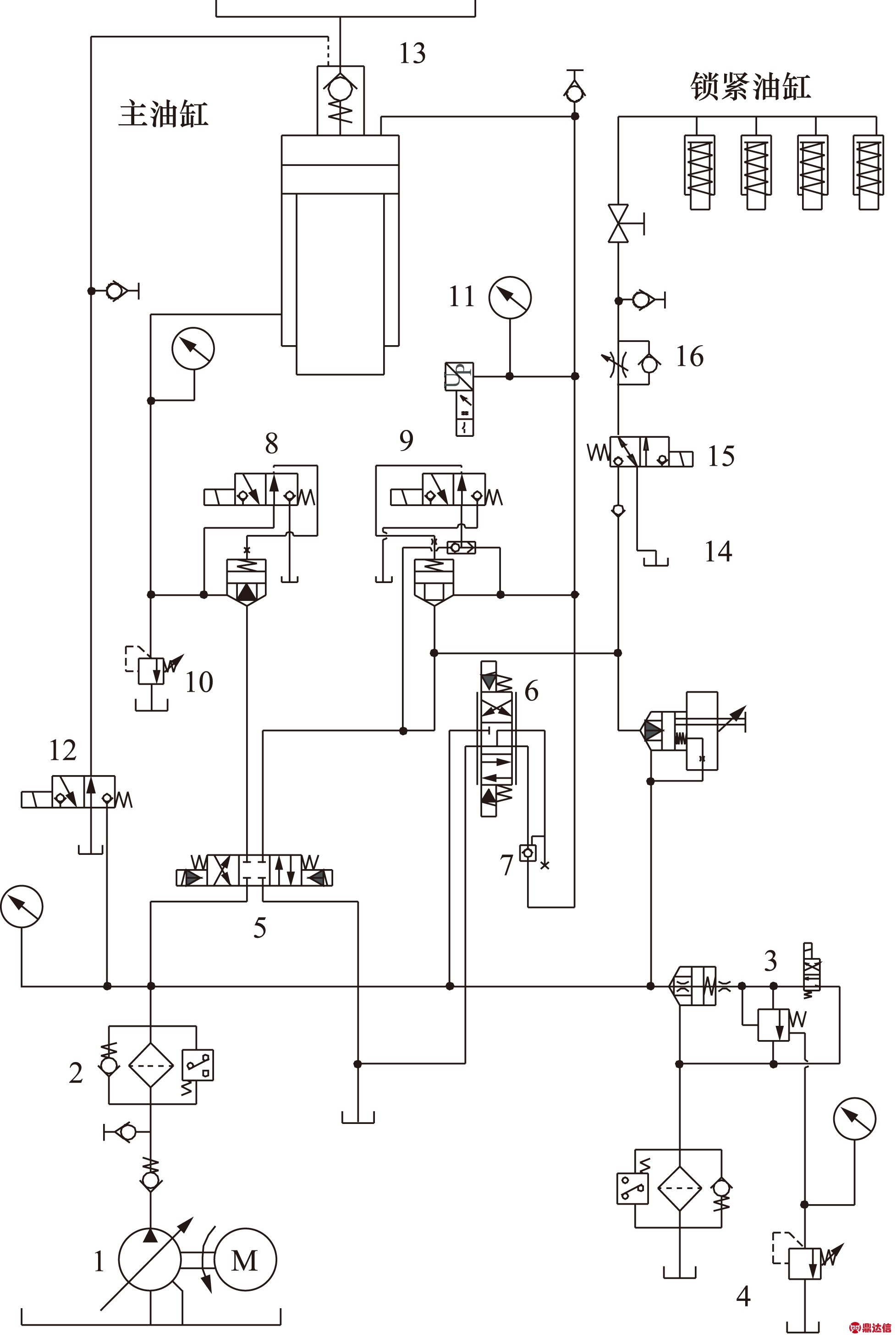

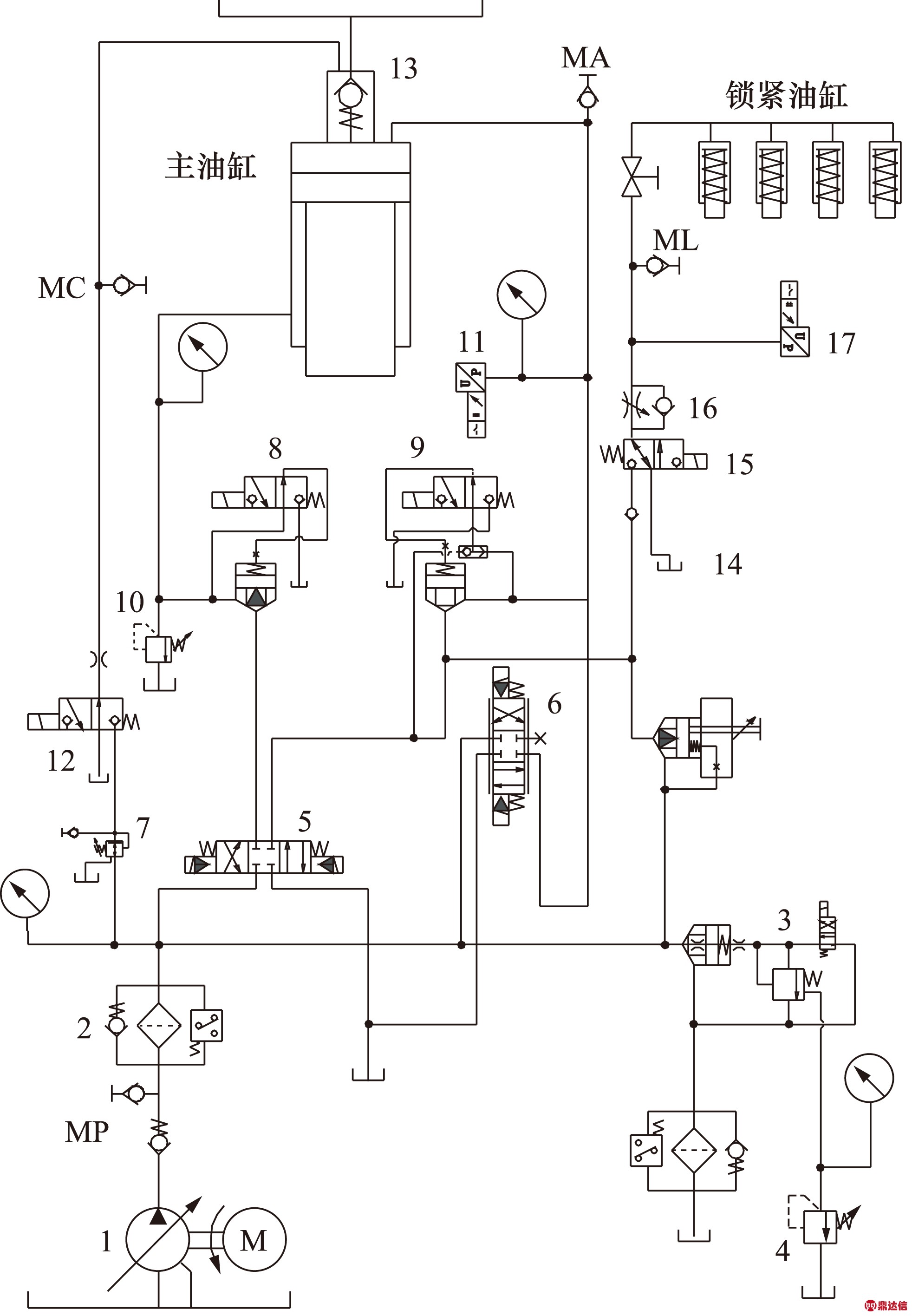

宝钢UOE钢管矫直机主机液压原理图见图2,矫直钢管时,液压系统分为龙门架锁紧、主油缸快下、主油缸工进、主油缸微动、主油缸卸荷、主油缸返程等过程。

1.1 液压系统动作过程[2]

恒功率液压泵1启动,经高压过滤器2后到电磁溢流阀3给系统提供压力,同时远程调压阀4可进行压制力调整。

(1) 龙门架锁紧:电液换向阀5左侧通电,同时电磁溢流阀3、锁紧油缸阀15通电,单向节流阀16控制锁紧油缸的速度,单向阀14保证锁紧缸内的压力稳定,4个锁紧油缸柱塞杆伸出作用在行走轮导轨上,4个行走轮脱离导轨;

(2) 主油缸快下:龙门架锁紧并保持,同时主油缸下腔阀8、充液电磁阀12通电,充液阀13被打开,主油缸快速向下到设定行程;

(3) 主油缸工进:龙门架锁紧并保持,充液阀关闭,主油缸上腔阀9通电,系统高压油进入主油缸上腔,钢管矫直开始,主油缸到要求位置;

(4) 主油缸微动:电磁溢流阀3、锁紧油缸阀15继续通电,比例换向阀6上部线圈通电,操作工通过单次或多次点动按钮使主油缸到设定位置,液控单向阀7可保持主油缸内压力稳定,压力传感器11将主油缸上腔压力显示在操作面板上;

(5) 主油缸卸荷:电磁溢流阀3、锁紧油缸阀15继续通电,比例换向阀6下部线圈通电,主油缸内压力通过比例换向阀平稳卸压;

1.恒功率液压泵 2.高压过滤器 3.电磁溢流阀 4.远程调压阀

5.电液换向阀 6.比例换向阀 7.液控单向阀 8.主油缸下腔阀

9.主油缸上腔阀 10.背压阀 11.压力传感器 12.充液电磁阀

13.充液阀 14.单向阀 15.锁紧油缸阀 16.单向节流阀

图2 优化改进前的液压系统原理图

(6) 主油缸返程:电磁溢流阀3、锁紧油缸阀15继续通电,电液换向阀5右侧、主油缸下腔阀8、充液电磁阀12通电,液压动力油进入主油缸下腔,此时充液阀13打开,主油缸上腔油液回到高位油箱中,主油缸返回设定的高位;

(7) 门架锁紧解锁:电液换向阀5左侧断电、锁紧油缸阀15断电,龙门架解锁,锁紧油缸柱塞杆缩回,4个行走轮支撑整个龙门架在导轨上。如龙门架位置不需调整,则可一直处于锁紧状态。

1.2 试车无法进行正常工作情况

(1) 主压下油缸压制力试到22 MPa(设计最大压力为28 MPa),压制结束后主油缸通过电液比例阀6卸荷,压力卸到12 MPa时停止卸荷且一直保持该压力。采用强制停泵停机才可以卸荷卸压;

(2) DN 125的充液阀在开启、关闭时,有较大冲击声从主油箱传出,并有金属敲击声音从充液阀处传出;

(3) 锁紧油缸不保压、压力异常波动:龙门架4个锁紧油缸锁紧后,主油缸快速下行,此时压力表检测锁紧油缸压力由锁紧时的21.5 MPa下降到12 MPa,且随压制力增大,锁紧压力同步变小;锁紧缸解锁时,冲击大,龙门架左右晃动厉害;

(4) 龙门架锁紧和主油缸压制之间无连锁,存在危险:根据设备制造厂家的要求,龙门架锁紧后,每个锁紧油缸内压力应保持系统压力,防止突然失压引起驱动装置的行走轮损坏。

2 液压系统问题原因分析

联合设备制造厂、液压系统设计厂商、液压元件厂家等对上述液压问题从原理、元件选型、控制等几方面进行了分析讨论及反复验证。

2.1 主油缸停止卸荷

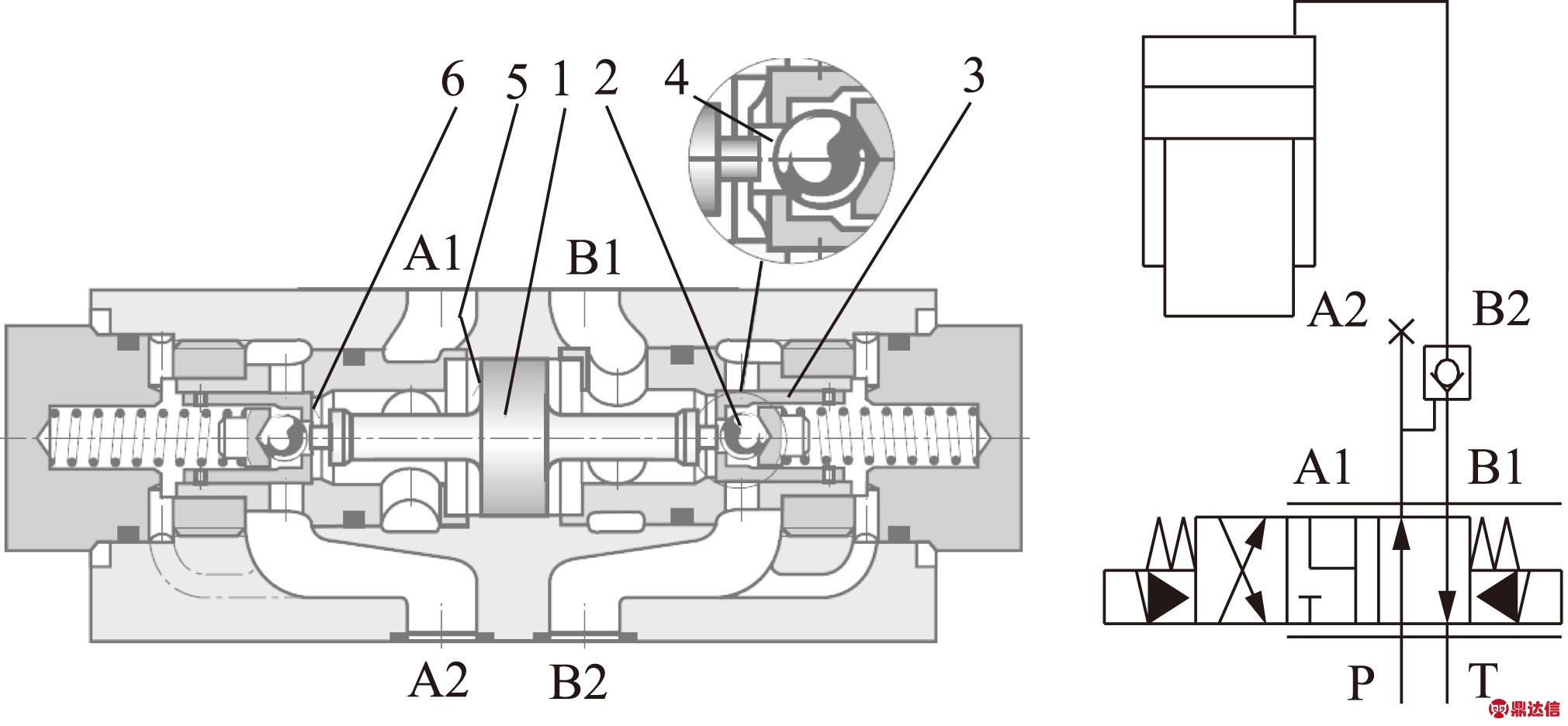

(1) 主油缸卸荷主要通过比例换向阀6(4WRZE 16W6-150-7X/6EG24N9ETK31/A1D3M)下部线圈通电,液控单向阀7(Z2S16B1-5X)被打开,主油缸内高压油液经阀7、阀6回油箱。主油缸内压力低于12 MPa时,卸荷正常;当压力高于12 MPa时,有时可正常卸荷到0,有时不能正常卸荷;

(2) 检查系统其他液压阀信号,均和程序要求一致,无异常。更换一个液控单向阀7,仍然出现不卸荷现象。检查阀6的接线及给定信号、反馈信号,均和程序数值一致。变化卸荷时发现,当比例阀的给定信号大于4 V时,卸荷正常;给定信号小于4 V 时,卸荷开始出现异常;

(3) 在阀6下增加了1个测压块,检测发现停止卸荷时,P口、A口、B口压力基本一致,都约为11.5~12 MPa 左右并反复震荡。据此分析认为,主油缸停止卸荷的主要原因为液控单向阀7关闭所致。据液压阀元件厂家样本[3]图3所示及分析,比例阀换向至右位,P至A1并使液控单向阀7阀芯右移,B2至B1连通,主油缸内高压油液经T到油箱,开始卸荷。但由于比例阀6给定信号较小(为防止卸荷冲击,比例阀信号由1 V~3 V~5 V分阶段给定),P、A1和B2、B1间的压力差逐渐变小,当两者基本一致或B2、B1压力大于P、A1压力时,由于液控单向阀7阀芯结构为左右对称设计,阀芯回中位甚至向左微动,单向阀关闭,因而卸荷停止;但此时系统压力P会逐渐升高,再次打开液控单向阀,如此循环,也就出现了停止卸荷且一直保持该压力的状况;

(4) 又经反复试验卸荷动作,当比例阀信号由给定较小(1~3 V)且给定时间较长时,无论主油缸内压力高于12 MPa还是低于12 MPa,均会出现停止卸荷情况;而当比例阀信号由给定较大(5 V以上)时,无论主油缸内压力多大,卸荷均正常,但系统卸荷冲击振动大、噪声响;

(5) 由分析可见,液控单向阀7异常关闭是导致主油缸停止卸荷的主要原因。

1.活塞 2.球阀芯 3.套筒式阀芯 4.A1面积

5.A2面积 6.A3面积

图3 液控单向阀结构简图

2.2 DN 125 mm的充液阀开启、关闭冲击大

分析充液阀开启、关闭液压回路,我们发现了几个设计缺陷和控制不合理问题:

(1) 充液阀控制压力和矫直机液压系统压力一致,无减压;

(2) 设备制造厂没有按充液阀样本要求在充液电磁阀12后增加节流孔[4],导致充液阀打开、关闭速度太快,阀芯和阀体撞击出现金属敲击声;

(3) 在主油缸卸荷时,充液阀打开比例换向阀通电要晚6 s,而此时,主油缸内还余有一定的压力,此时充液阀打开,会有较大的液压冲击产生[5-6]。例如检测到充液阀开启时,主油缸内约有0.4 MPa的余压,此时打开充液阀,则会有F=πd2p/4=172 kN的力瞬间释放出来[2,7],因而会有较大的卸荷回油冲击。

2.3 锁紧油缸不保压、压力异常波动

分析锁紧回路动作原理,当龙门架4个锁紧油缸锁紧后,主油缸快速下行,此时系统压力瞬间降为0,但单向阀14应该会保持锁紧缸内压力稳定。经检查发现:

(1) 锁紧回路及4个锁紧油缸无外泄漏现象;

(2) 锁紧状态下,将电磁溢流阀3断电,此时系统压力约为0,而检测此时锁紧缸压力缓慢下降直至为0,由此判断单向阀14密封不严。更换该单向阀后,问题解决;

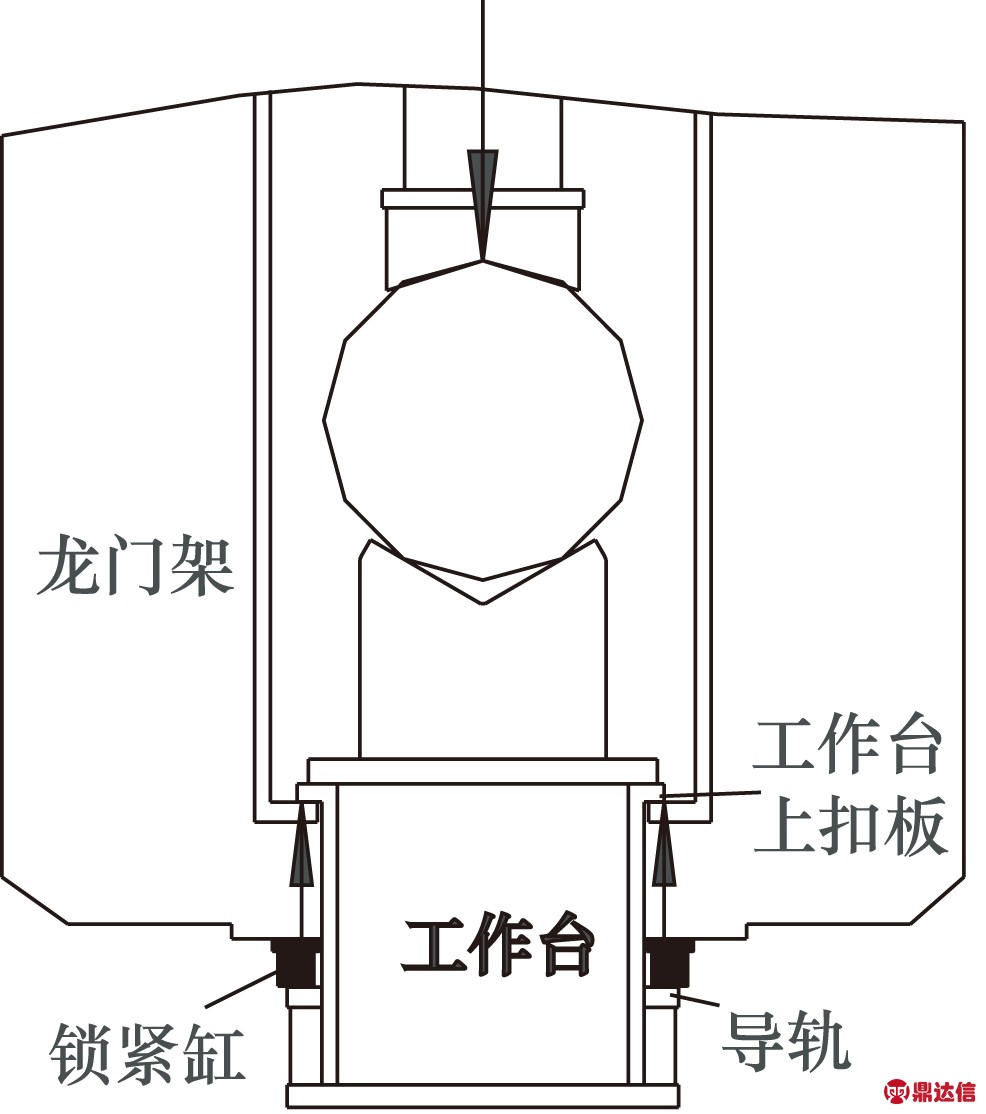

(3) 试压制钢管时压力表检测锁紧油缸压力发现由锁紧时的22 MPa下降到16 MPa,且随压制力增大,锁紧压力同步变小,主油缸卸压后,锁紧压力又恢复到22 MPa。结合龙门架、锁紧缸和固定式工作台的连接方式,认为这个现象是正常的[8],如图4所示。

图4 龙门架及锁紧油缸受力示意图

龙门架、压下主油缸、锁紧油缸连接组合作为一个整体在压制开始前,锁紧缸顶住工作台上的行走导轨,此时龙门架上升微小行程后紧贴工作台上扣板。当主油缸开始缓慢加压时,油缸及模具对钢管的力通过砧座传递到工作台,进而反作用到龙门架上,油缸压力越来越大,工作台及龙门架均会产生微小变形。工作台导轨和上扣板之间间隔变大,而此时电液换向阀5电磁铁均不带电,没有压力油进入锁紧油缸,锁紧油缸是单作用带弹簧,因而锁紧缸柱塞有微小伸出,油缸内压力下降,且随主油缸内压力的逐渐变大,锁紧缸内压力逐渐变小。当主油缸卸荷时,锁紧缸内压力随即又同步变大直至到系统压力。

(4) 锁紧回路中单向阀16[3]安装不合理:锁紧缸锁紧是龙门架上升的过程,需要克服龙门架约450 kN的自重,但此时的单向阀是节流上升;当龙门架解锁时,锁紧油缸阀15断电,锁紧缸内高压油回油箱,此时除了液压力,还有龙门架自重力和锁紧缸内的弹簧返程力,且4个锁紧缸速度无法保证同步,此时的单向节流阀为自由流动状态,因而出现了锁紧缸解锁时,冲击大,龙门架左右晃动厉害的现象。

2.4 龙门架锁紧和主油缸压制之间无连锁,存在危险

如果锁紧油缸有一个出现卡死、漏油等异常,那么在主油缸卸荷时,巨大的压力释放,有可能对锁紧油缸、驱动装置的行走轮造成损坏。因此有必要对锁紧缸压力进行监测,在控制程序中增加锁紧压力和主油缸动作的连锁保护[1],避免意外事故的发生。

3 改进、优化措施及效果

改进、优化后的液压系统如图5所示。

1.恒功率液压泵 2.高压过滤器 3.电磁溢流阀 4.远程调压阀

5.电液换向阀 6.比例换向阀 7.减压阀 8.主油缸下腔阀

9.主油缸上腔阀 10.背压阀 11、17.压力传感器 12.充液电磁阀

13.充液阀 14.单向阀 15.锁紧油缸阀 16.单向节流阀 图5 改进、优化后的液压系统

3.1 主油缸停止卸荷问题改进及效果

(1) 去掉液控单向阀7(Z2S16B1-5X),同时将比例换向阀6由原型号4WRZE16W6-150-7X/6EG24 N9ETK31/A1D3M改为4WRZE16E-150-7X/6EG24 N9 ETK31/A1D3M,即比例换向阀中位机能由原“W”型中位改为了“E”型中位。改动后即进行矫直压制,无论压制力多大,比例阀信号数值多大,未再出现主油缸停止卸荷问题,且矫直时保压效果良好;

(2) 针对比例阀特性, 将卸荷时比例阀通电信号进行了优化,由2 V~4 V~7 V逐步变大,主油缸卸荷振动和啸叫现象消除。

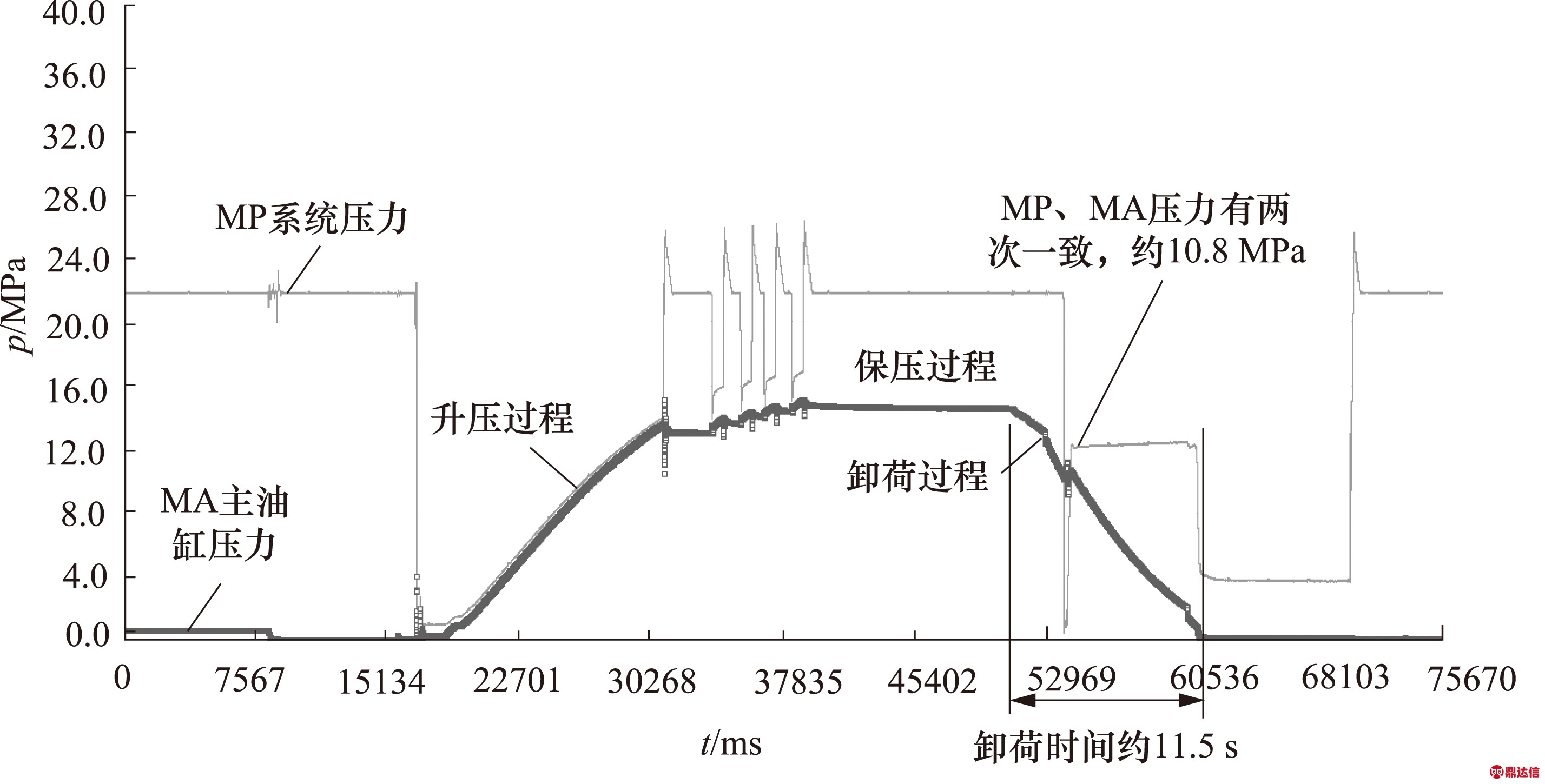

图6 系统压力MP和主油缸上腔压力MA波形图

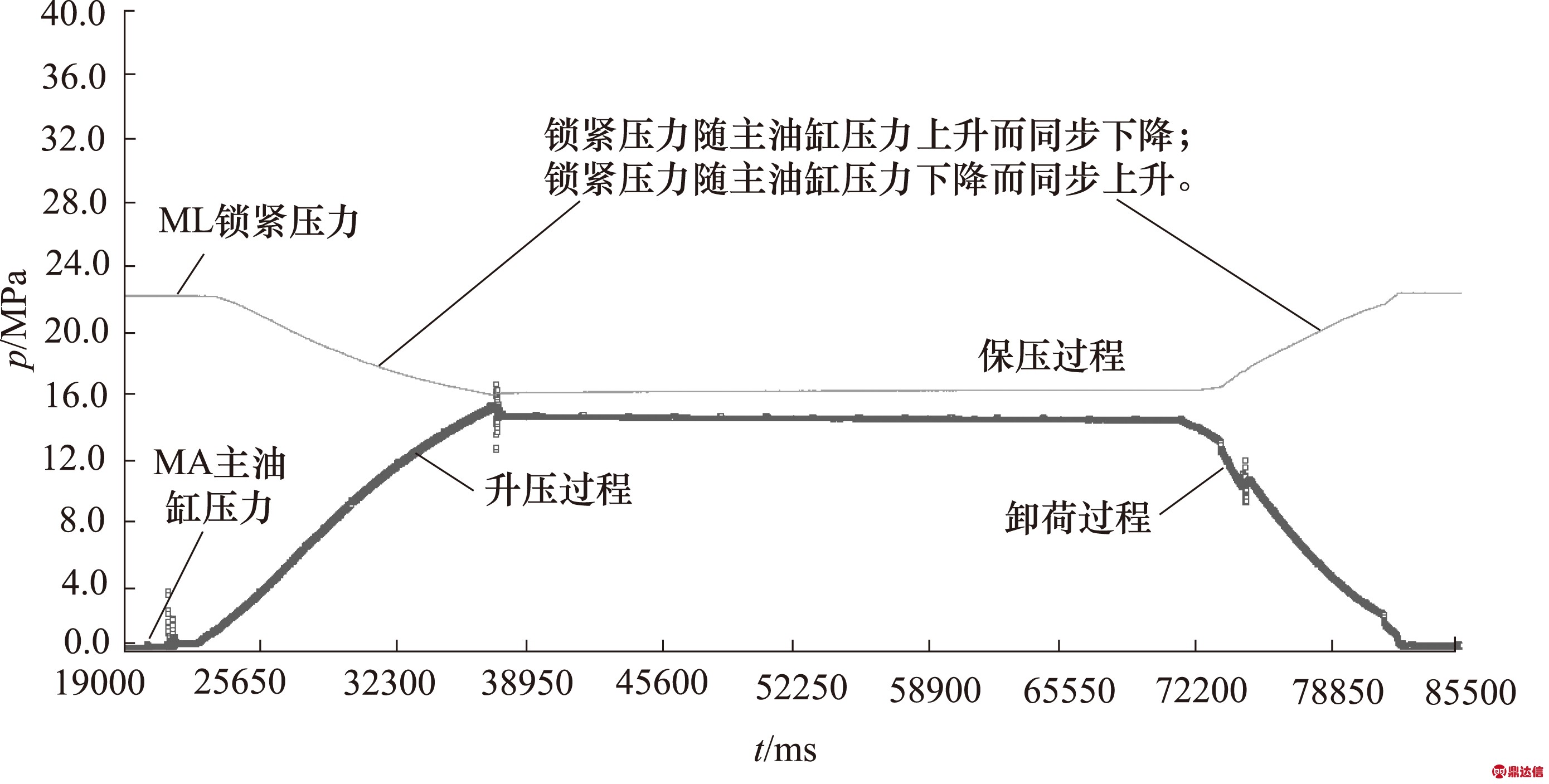

图7 主油缸上腔压力MA和锁紧油缸压力ML波形图

3.2 DN 125的充液阀开启、关闭冲击大的改进及优化

(1) 充液电磁阀12前增加1个减压阀,压力设定为12 MPa,既满足充液阀打开需要又保护充液阀本体;

(2) 充液电磁阀12后增加节流孔,避免充液阀阀芯打开、关闭时速度过快造成和阀体的撞击;经试验验证,我们选择φ1.0的节流孔,充液阀开启平稳,未有金属撞击声出现,效果最好;

(3) 修改原充液阀开启控制程序,当主油缸上腔的压力传感器11信号值低于0.05 MPa时,充液电磁阀12才通电打开充液阀,此时计算:F=πd2p/4=21.5 kN,约有21.5 kN的压力缓慢释放[2,7],产生的冲击正常。

3.3 锁紧油缸压力异常波动、龙门架锁紧和主油缸压制之间无连锁的优化

(1) 将单向节流阀16改为如图5所示安装方式并反复调整节流旋钮,龙门架锁紧正常,打开时龙门架平稳下降,未出现左右晃动现象;

(2) 在锁紧缸上增加压力传感器17,程序控制龙门架锁紧压力和主油缸压制连锁[2-3],即当压力传感器17和压力传感器11数值基本一致时,主油缸可开始压制工作;压制过程中,当压力传感器17数值低于12 MPa(此时怀疑锁紧油缸或管路有泄漏),停止压制,以避免意外发生。

3.4 系统压力MP、主油缸压力MA、锁紧缸压力ML压力波形图检测验证

检测了液压系统改进、优化后,系统压力为22 MPa,压制压力为14.6 MPa工况下的圧力波形曲线,见图6、图7,从曲线可得到如下验证:

(1) 保压程,主油缸压力MA比较稳定,比例阀中位状态密封良好;

(2) 主油缸卸荷时,系统压力MP(泵出口压力)有个下降、上升的过程,在约10.8 MPa时候,主油缸压力和系统压力有两次大致一致;这也能够解释比例阀更换型号前,原液控单向阀异常关闭是导致主油缸停止卸荷的原因;

(3) 优化比例阀卸荷信号后,主油缸卸荷时间大约为11.5 s,比之前延长了6.5 s,有效减小了卸荷冲击和噪声;

(4) 压制过程中,锁紧压力ML随主油缸压力MA的增大而同步下降;主油缸停止增压,锁紧缸压力也停止下降;保压过程中,锁紧缸压力ML比较稳定,锁紧回路的单向阀密封良好;主油缸卸荷过程中,锁紧压力ML随主油缸压力MA的下降而同步上升,直至系统压力。

4 结论

(1) 宝钢钢管矫直机液压系统试车时出现的主油缸不卸荷主要原因为“W”中位机能的电液比例换向阀和阀芯两腔等截面积的液控单向阀组合使用,在比例换向阀信号很小时,阀口压差变小并趋于一致,导致液控单向阀关闭,主油缸停止卸荷。将比例换向阀改为“E”型中位后,主油缸停止卸荷问题得到解决,且矫直时保压效果良好;

(2) 充液阀打开、关闭时冲击大的主要原因为充液阀液压控制回路中无减压、无节流且充液阀打开时,主油缸内余压较高;在液压控制回路中增加了减压阀和合适的节流孔,并修改控制程序使充液阀打开时主油缸内压力低于一定数值,三个措施有效解决了充液阀打开、关闭时的异常冲击;

(3) 锁紧缸不能保压的原因是液压回路中的单向阀密封不严,经验证后更换该单向阀,故障消除;钢管矫直过程中,锁紧压力异常变化的主要原因为龙门架受力微变形导致锁紧油缸和接触导轨间有微小间隙,从而锁紧缸内压力下降,当龙门架受力消除,锁紧缸内压力即恢复原值,这个过程是正常的;

(4) 通过宝钢钢管矫直机试车时液压系统的几个问题分析及处理,说明:原液压系统设计在系统设计、元件选型、系统连锁及控制等方面都存在不足;设计人员在掌握液压元件的工作原理的基础上,还要熟悉掌握元件结构,液压系统控制优化必须结合负荷试车,通过不断地调整参数、完善程序,以达到动作平稳、无冲击振动、无噪声、设备及人身安全、节能高效的目的;液压系统的理论设计一定要经过生产实际使用的验证才可以固化。