摘要:为了研究四叶孔支撑板换热器壳程的流体流动和传热性能,利用CFD软件建立了周期性全截面的数值模型,研究了换热器壳程流体的流动形态及四叶孔板的间距和开孔高度对换热器壳程热工性能的影响。利用激光多普勒测速仪(LDV)测量了四叶孔支撑板换热器壳程特殊点的轴向流速,将数值计算结果与实验结果进行对比,验证了数值模拟计算的可靠性。研究结果表明:换热器壳程流体总体呈纵向流动,四叶孔支撑板对其可以产生明显的射流作用;流体在通过第1块支撑板后,其流速具有明显的周期性;随着支撑板间距和开孔高度的减小,换热器壳程传热系数和压降均增大,而其综合性能降低,四叶孔板间距和开孔高度对壳程压降的影响程度强于对换热性能的影响;在雷诺数Re为10 000~30 000的范围内,得到了换热器壳程努塞尔数Nu和压降的实验关联式,两者计算偏差都在±10%以内。本文的数值模型及结果对于核电站系统中换热器的设计和应用提供了指导。

关键词:换热器;四叶孔支撑板;激光多普勒测速仪;实验关联式

由于近年来的世界能源危机和环境污染,核能作为一种清洁的可持续能源受到广泛关注。热交换器是核电站系统中的重要工艺设备,目前核电站普遍采用结构简单、传热面大、结构坚固、可靠性高的管壳式换热器。换热器壳程通常安装有管束支撑物,该支撑物不仅能支撑换热管,固定管束和防止振动,还能起到引导壳程介质的流向及强化传热的作用。由于支撑物结构的重要性和复杂性,研究其对流体流动与传热特性的影响,对改善换热器的热工水力特性及核电站系统的安全运行具有重要意义[1-2]。

核电系统中的管壳式换热器除了采用传统的折流板结构外,还采用开有三叶孔或四叶孔的整圆形支撑板结构[3-5]。例如,美国西屋公司设计的U型管立式自然循环蒸汽发生器就是采用四叶孔整圆形支撑板结构[6],该支撑板结构一方面可以起到支撑管束的作用,另一方面可以增强流体换热,减少腐蚀产物和化学物质的沉淀,改善该区的腐蚀状况。国内外学者对于核电系统换热器的研究主要有实验和数值模拟方法,You等实验测定了三叶孔支撑板在湍流条件下的强化传热性能,回归得到了Nu和压降的经验关联式,研究表明,三叶孔板形成射流和强烈的回流,可以冲刷管壁,提高流体的湍流强度[7]。Sun等建立了蒸汽发生器四叶孔支撑板的三维单元管模型,对传热管和管束支撑板进行了热分析和静态结构分析,研究了四叶孔支撑板与传热管之间有无缝隙等条件下,蒸汽发生器二次侧流体的流动与传热性能,以及缝隙对其水力特性和热应力的影响[8-9]。Maakoul等采用数值模拟和实验方法比较了三叶孔板、螺旋折流板和弓形折流板3种支撑结构对换热器壳程性能的影响[10]。Ma等比较了三叶孔和四叶孔2种支撑板对换热器性能的影响,结果表明由于布管方式的差别,三叶孔支撑板换热器表现出较好的性能[11]。Shi等修正了适用于光滑通道的数学模型,研究了直流蒸汽发生器中,管束之间安装有/无三叶孔支撑板,以及换热管与支撑板间有/无间隙3种结构下的两相流、传热和蒸干等情况[12]。

在核电系统换热器的设计中,如果壳程流体为单相对流换热,常用的计算公式有著名的贝尔(BELL)公式、科恩(KERN)公式等[13],这些公式大多针对传统的弓形折流板支撑结构,而目前使用的三叶孔或四叶孔支撑板结构与折流板存在很大的不同,且对流体流动和传热性能的影响较大,国内外关于此类支撑板结构的研究缺乏用于指导工程设计和计算的经验关联式。为此,本文采用数值模拟和实验相结合的方法,建立简化模型,研究四叶孔支撑板的几何结构等因素对换热器壳程流体热工性能的影响及作用机理,得到关于传热Nu和压降的经验关联式,旨在指导工程设计及应用。

1 数值模拟计算

1.1 几何模型建立

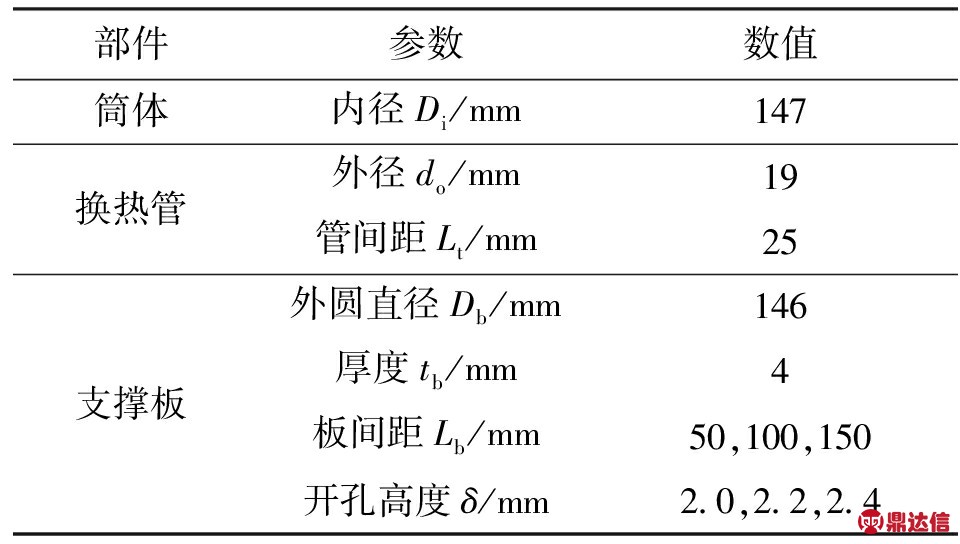

管壳式换热器壳程流体大部分处于周期性充分发展段,其流动和传热性能可以很大程度上有效地反映换热器壳程的整体性能[14-15]。为了减少网格数量从而方便计算,建立四叶孔支撑板换热器的周期性全截面简化模型对其流体流动和传热性能进行研究,模型见图1。根据管壳式换热器设计标准,设计模型的主要几何参数如表1所示。

表1 换热器模型的主要几何参数

图1 换热器的周期性全截面简化模型

1.2 边界条件设置及网格独立性检查

在数值模拟计算过程中做以下假设:换热器壳程流体为连续介质,且为不可压缩的牛顿流体,物性参数为定值;换热器所有壁面为标准无滑移边界,壳体外壁面为不可渗透的绝热边界;以水作为壳程流体介质,模型前后面为周期面,给定流体质量流量,其进口温度为308 K;换热管为恒定壁温,其温度为393 K,相当于管内流体为等温冷凝传热,忽略换热管壁的导热热阻。本文计算时壳程流体Re为10 000~30 000,流动状态为湍流,选用标准k-ε湍流模型,压力和速度耦合关系采用SIMPLE算法,动量和能量方程的离散采用二阶迎风差分格式,采用标准化的残差判断计算方程是否收敛[16]。

Re定义式如下[17]

(1)

式中:ρ为流体密度,kg/m3;μ为流体的动力黏度,Pa·s;u为壳程流体流速,m/s;de为当量直径,m,其计算公式为

(2)

其中,do为换热管外径,m,Lt为管间距,m。

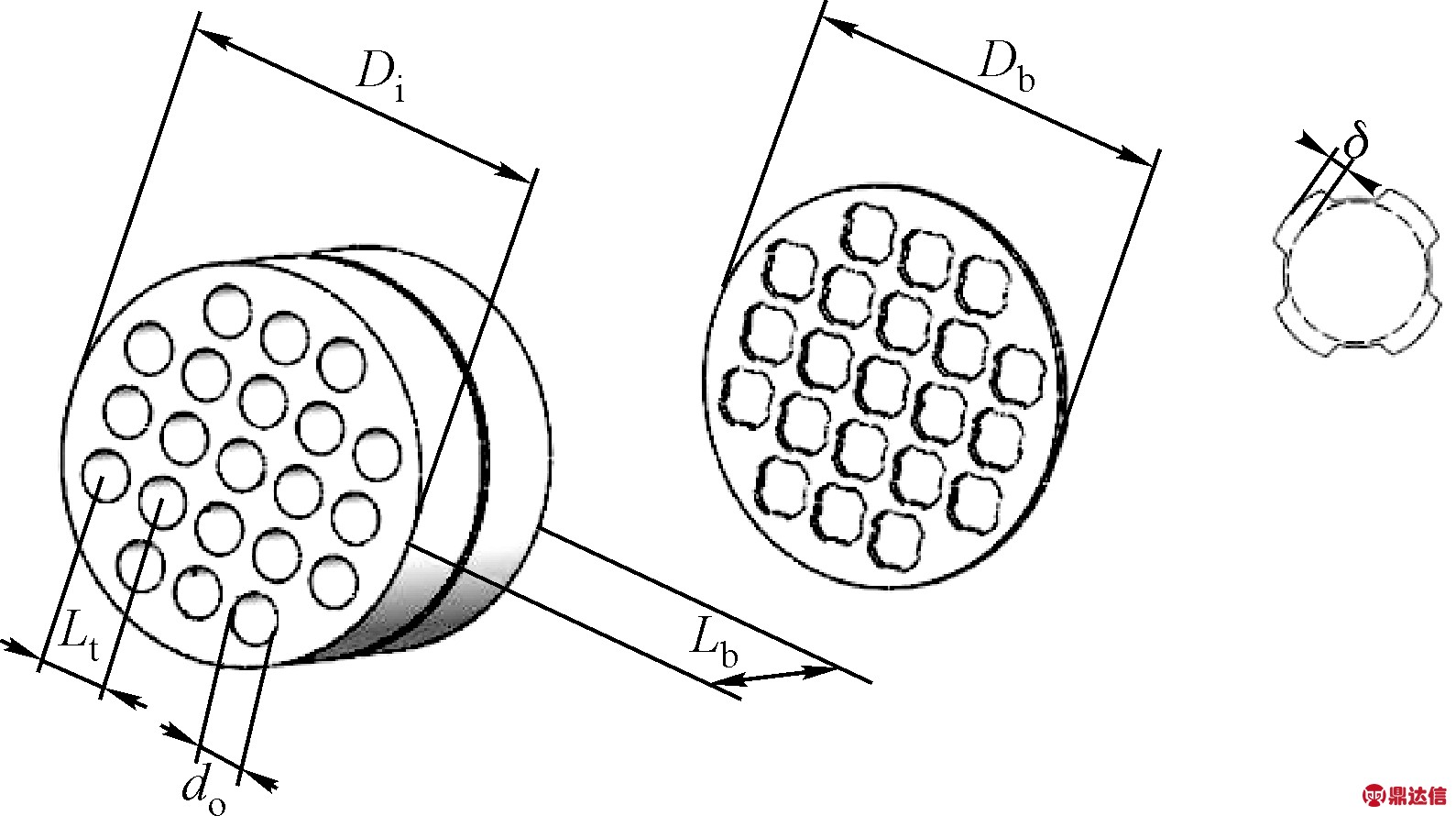

模型采用分块划分网格的方法,四叶孔支撑板区域使用加密网格,以更好地显示流体在附近区域的流动状态,其他部分适当加大网格尺寸,以提高计算速度。数值模拟计算之前,采用不同的网格数量对同一模型进行计算,以此来考察网格数量对计算结果的影响。以支撑板间距100 mm、开孔高度2.0 mm的模型为例,4种网格数量对压降和传热系数的影响如表2所示,当网格数量超过1 966 194时,压降和传热系数的计算误差均小于1%,认为此时已经获得了网格独立解。

1.3 实验验证

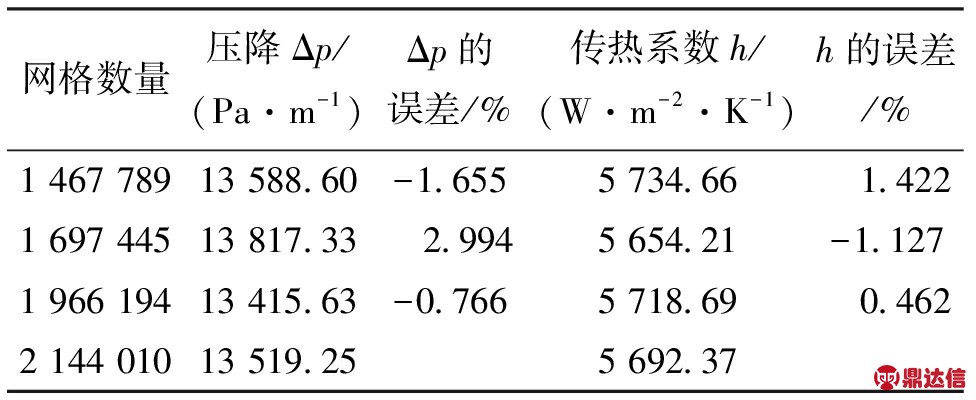

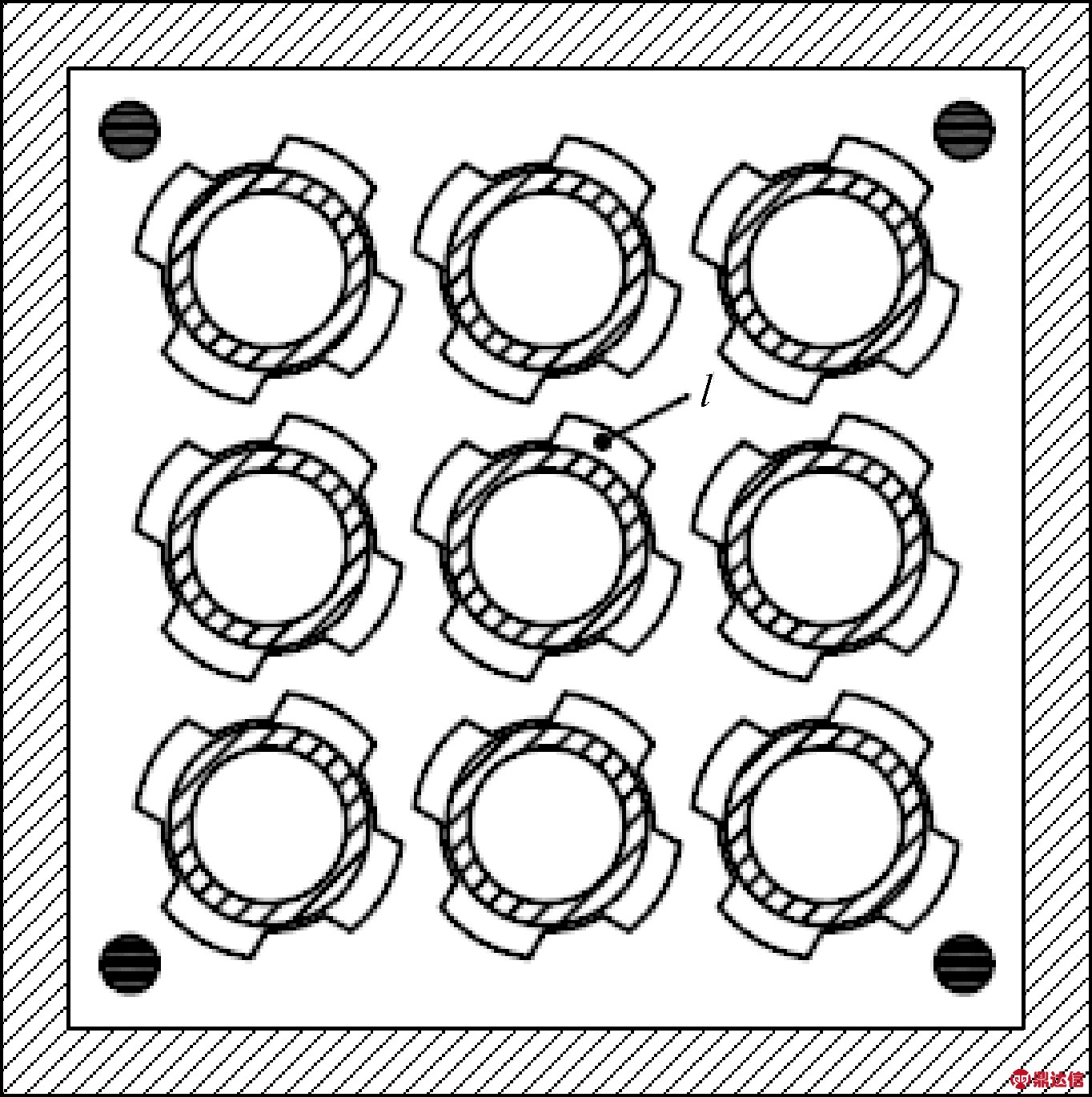

实验设计加工了具有四叶孔支撑板结构的换热器模型,该模型的筒体和换热管均由无色透明的有机玻璃制成,筒体为长方体,长、宽、高分别为900、98、98 mm,壁厚6 mm。换热管外径18 mm,管间距25 mm,采用正方形布管方式,共9根;换热器壳程安装有5块四叶孔支撑板,厚度为4 mm,采用等间距布置,相邻两块间距为150 mm。换热器模型如图2所示。

表2 网格独立性测试(Re=10 000)

图2 换热器模型照片

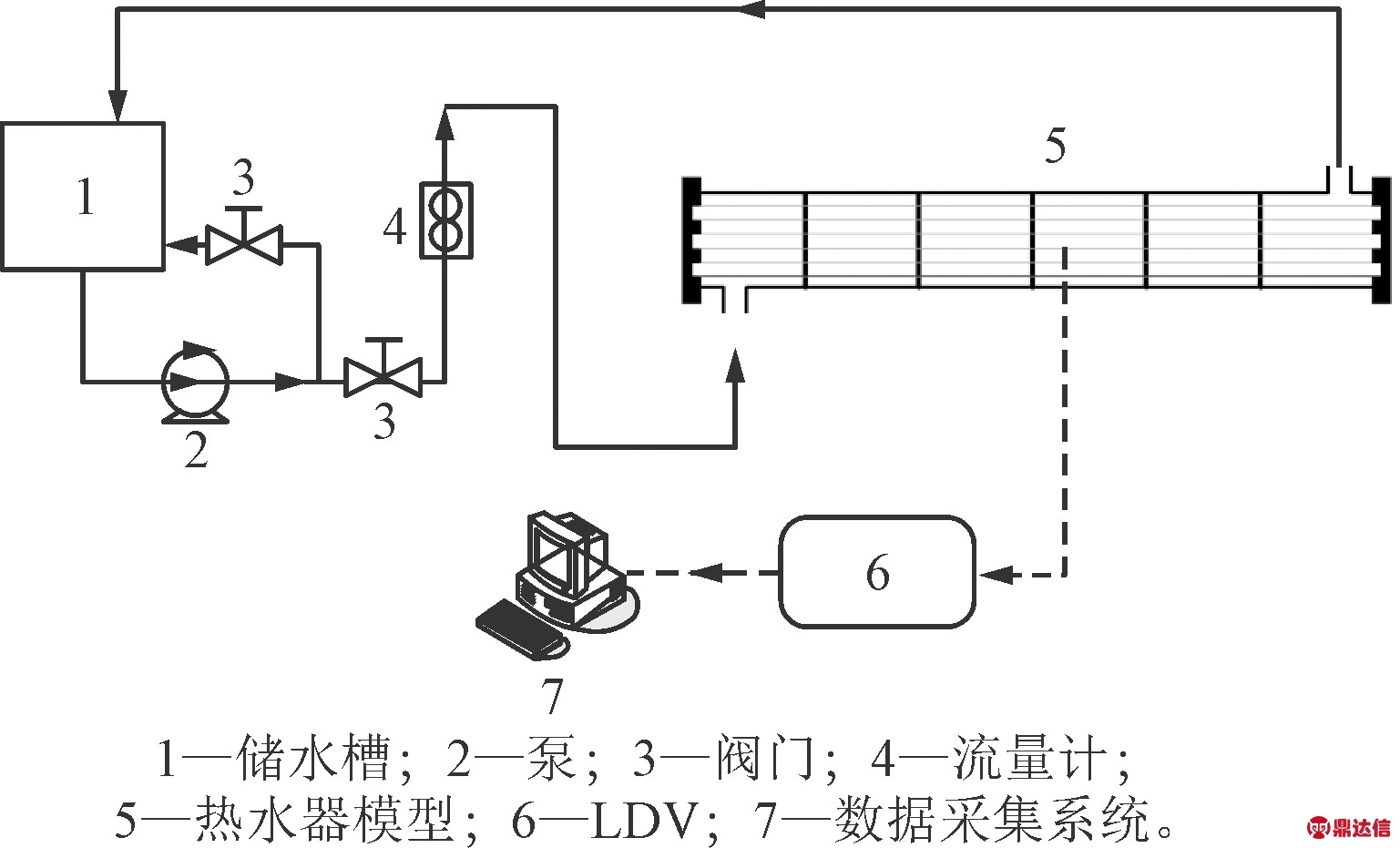

采用三维光纤式激光多普勒测速仪(LDV)测量换热器壳程流体的流速[18-19]。实验系统主要研究换热器模型壳程流体的流动性能,不考虑换热。实验测量在温度稳定的室内进行,高位水槽中的介质采用水,静置24 h,水温与室温相同。采用空心玻璃珠作示踪粒子,实验系统如图3所示。

图3 实验系统图

实验测量中,由于模型的几何尺寸限制,且为了便于激光测量点的定位,选取模型中一些特殊位置的点测量流速。实验测点位于与换热器流动方向z轴平行的直线l上,该直线l在模型横截面上的位置如图4所示,该线贯穿整个换热器模型壳程,在经过支撑板处穿过四叶孔。

图4 测量点位置

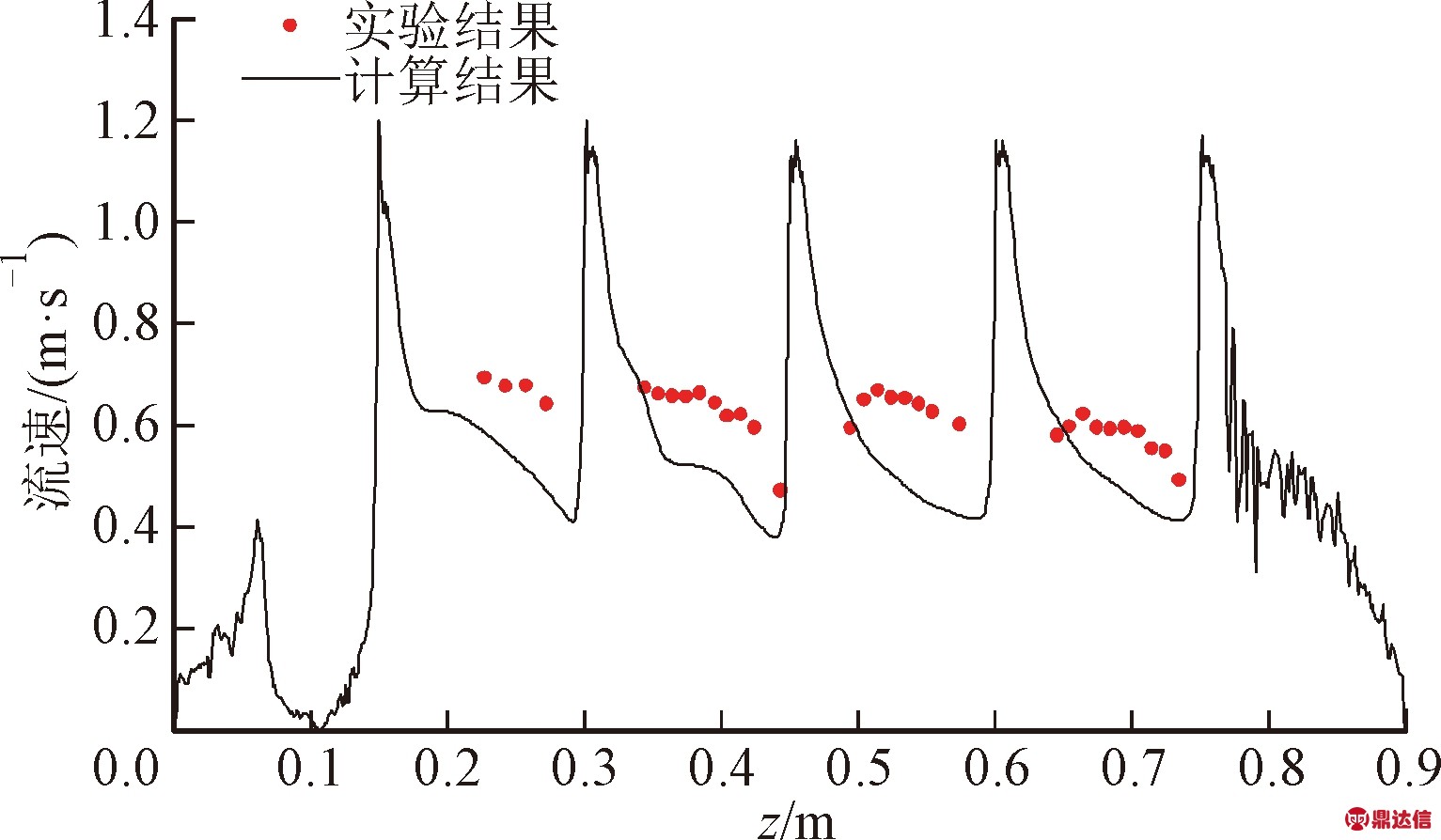

当壳程流体流量为4.5 m3/h时,采用CFD软件,建立与实验模型几何尺寸相同的换热器整体模型,将数值计算与实验所得流速进行对比,结果如图5所示。从图5可以看出,两者符合较好,验证了数值模拟计算的可靠性。将数值计算值与实验测量值的相对误差作为实验测点轴向速度的误差,则实验测量点的平均误差为18.3%,最大测点误差为29.8%,此测点位于邻近第4块支撑板处。该处流体速度受到支撑板的扰动和实验测点定位精度等影响,导致数值计算和实验测量结果误差值偏大。

图5 数值计算的流速和实验所得流速对比

流体在四叶孔板换热器壳程内总体上呈纵向流动,在通过第1块支撑板后,流体流速具有明显的周期性,流体流经四叶孔支撑板管孔时,速度明显提升,最大可达1.2 m/s,而此时流体的平均流速只有0.24 m/s,说明四叶孔的射流作用非常明显。

2 计算结果与分析

2.1 四叶孔支撑板间距Lb的影响

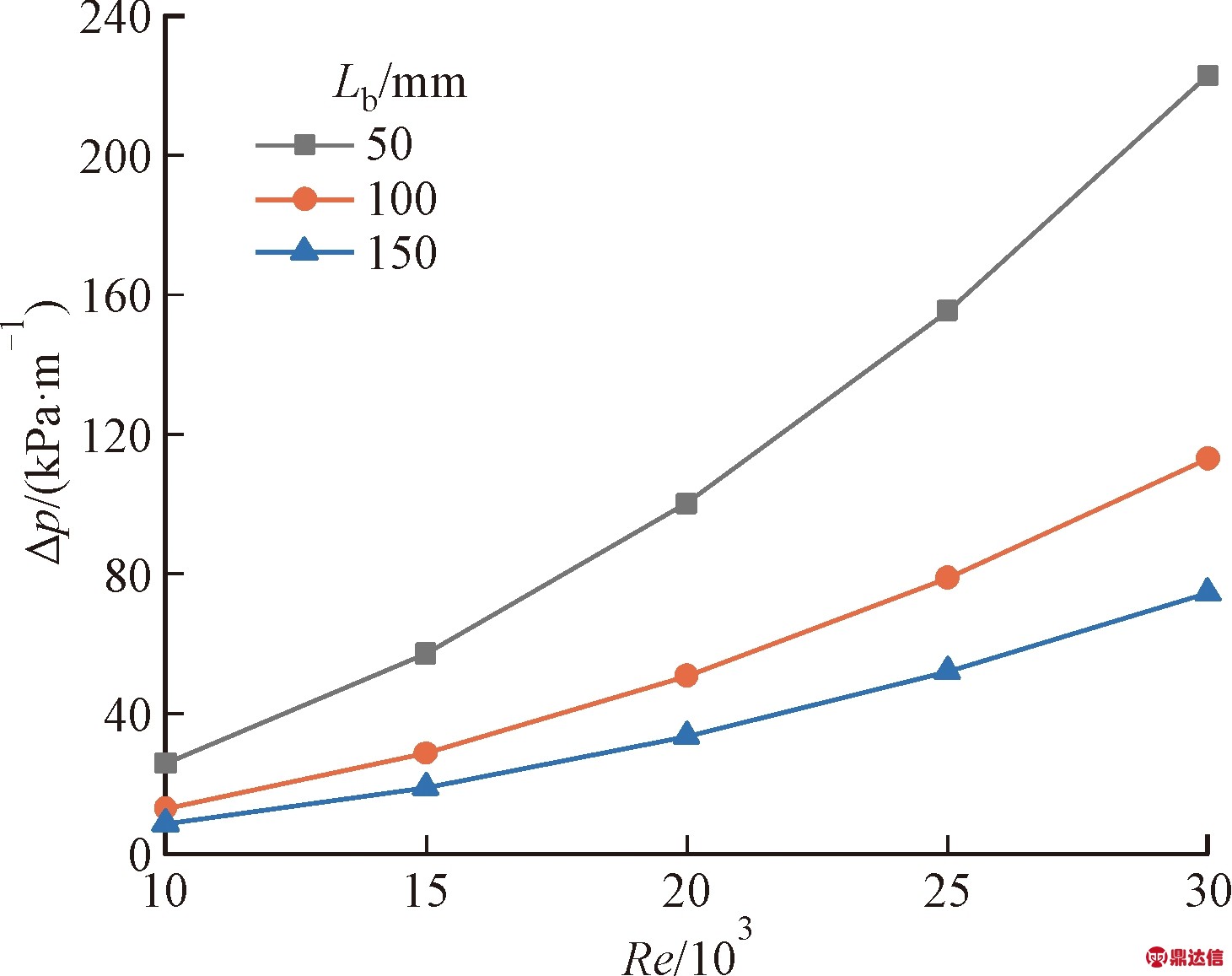

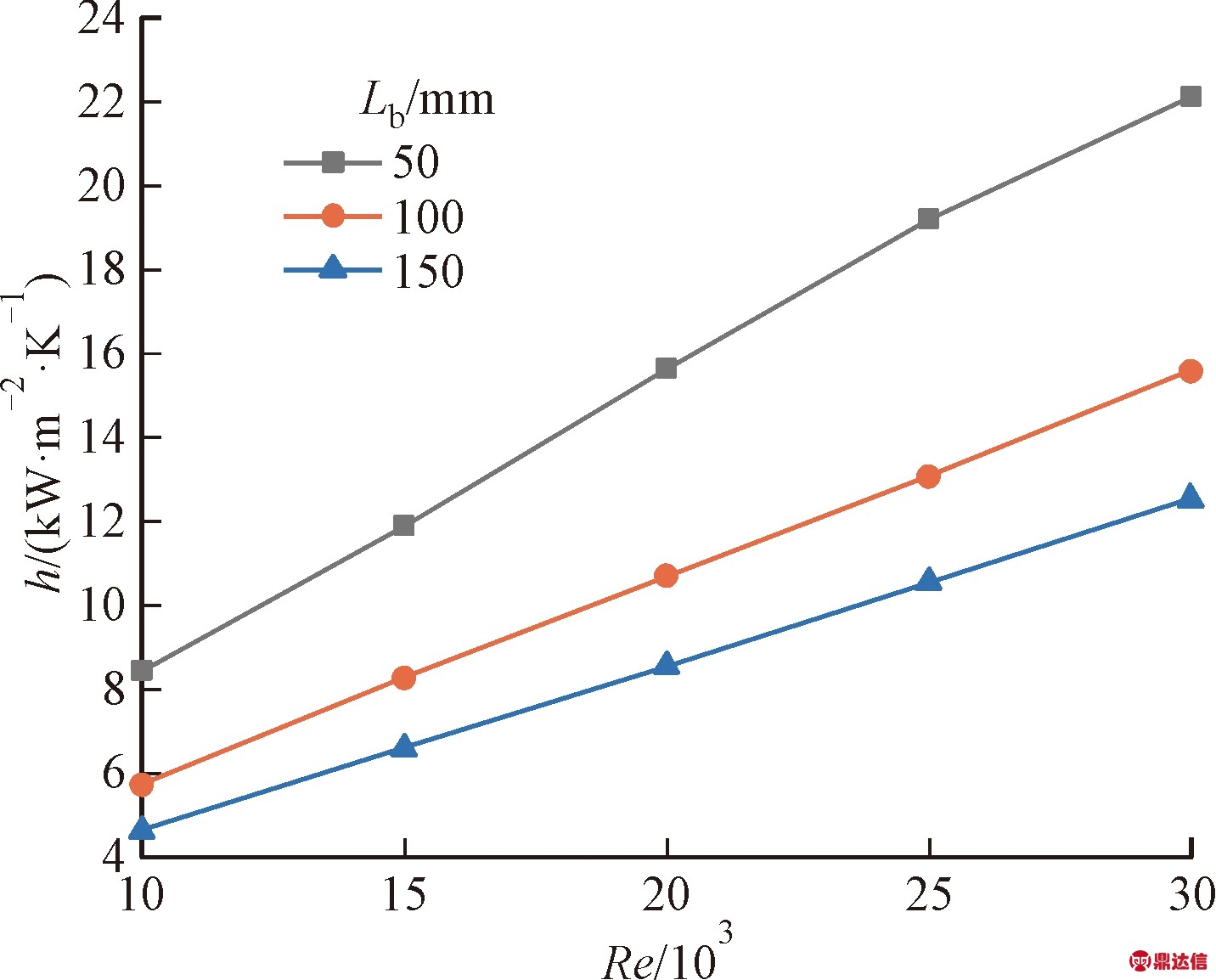

保持四叶孔支撑板开孔高度2.0 mm不变,设计支撑板间距Lb分别为50、100和150 mm,得到壳程流体压降Δp和传热系数h随着Re的变化曲线分别如图6和图7所示。由图6和图7可以看出,当Re在10 000~30 000范围时,相同支撑板间距相下,随着Re的增大,壳程流体的压降与传热系数均增大。Re增大表示流体进口流速和壳程流速均增大,流体湍流现象更加明显,传热效果增强,而此时支撑板及管束等对流体的阻挡效果也变强,冲击力变强,造成壳体内沿程阻力变大,总的压降也变大。速度越大,支撑板对流体的阻挡冲击的效果也会越强,压降的增大趋势越来越明显。在相同的Re下,随着支撑板间距的减小,流体的压降和传热系数皆增大,且支撑板间距越小,压降和传热系数的增大趋势越明显。支撑板间距越小,相同壳程长度可以安装更多的支撑板,支撑板数目的增多加强了壳程流体的扰流效果,增强了换热效果,但同时由于扰流现象的加强导致压降增大。Re越大,压降和传热系数增大越明显,以Re=30 000为例,支撑板间距50 mm时的传热系数是支撑板间距150 mm时的1.763倍,压降是2.978倍。

图6 支撑板间距对壳程压降的影响

图7 支撑板间距对传热系数的影响

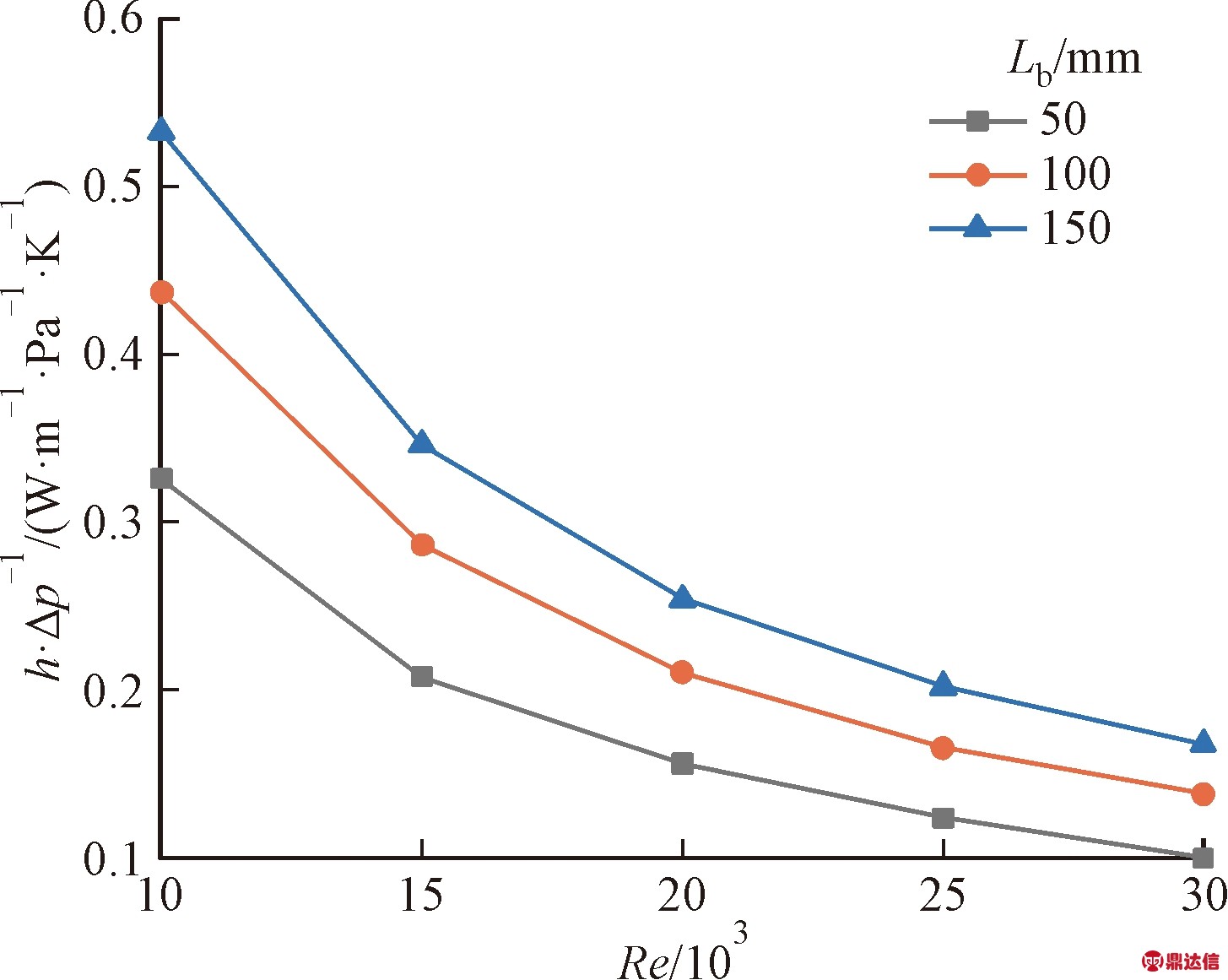

在实际工作条件下,考虑换热器换热效率的同时也要注重能耗。采用指标h/Δp对换热器综合性能进行评价[20-21],支撑板间距对壳程综合性能的影响如图8所示。由图8可以看出,Re在10 000~30 000范围内时,随着四叶孔板间距由50 mm增大到150 mm,对应的h/Δp的范围由0.326~0.099 W/(m·Pa·K)变化到0.534~0.168 W/(m·Pa·K),说明四叶孔板间距对壳程压降的影响程度强于对换热性能的影响,因此在实际工况下,在满足换热器结构强度的前提下,采用较大的四叶孔板间距有利于提高其综合性能。

图8 支撑板间距对壳程综合性能的影响

2.2 四叶孔支撑板开孔高度δ的影响

图9 开孔高度对压降的影响

图10 开孔高度对传热系数的影响

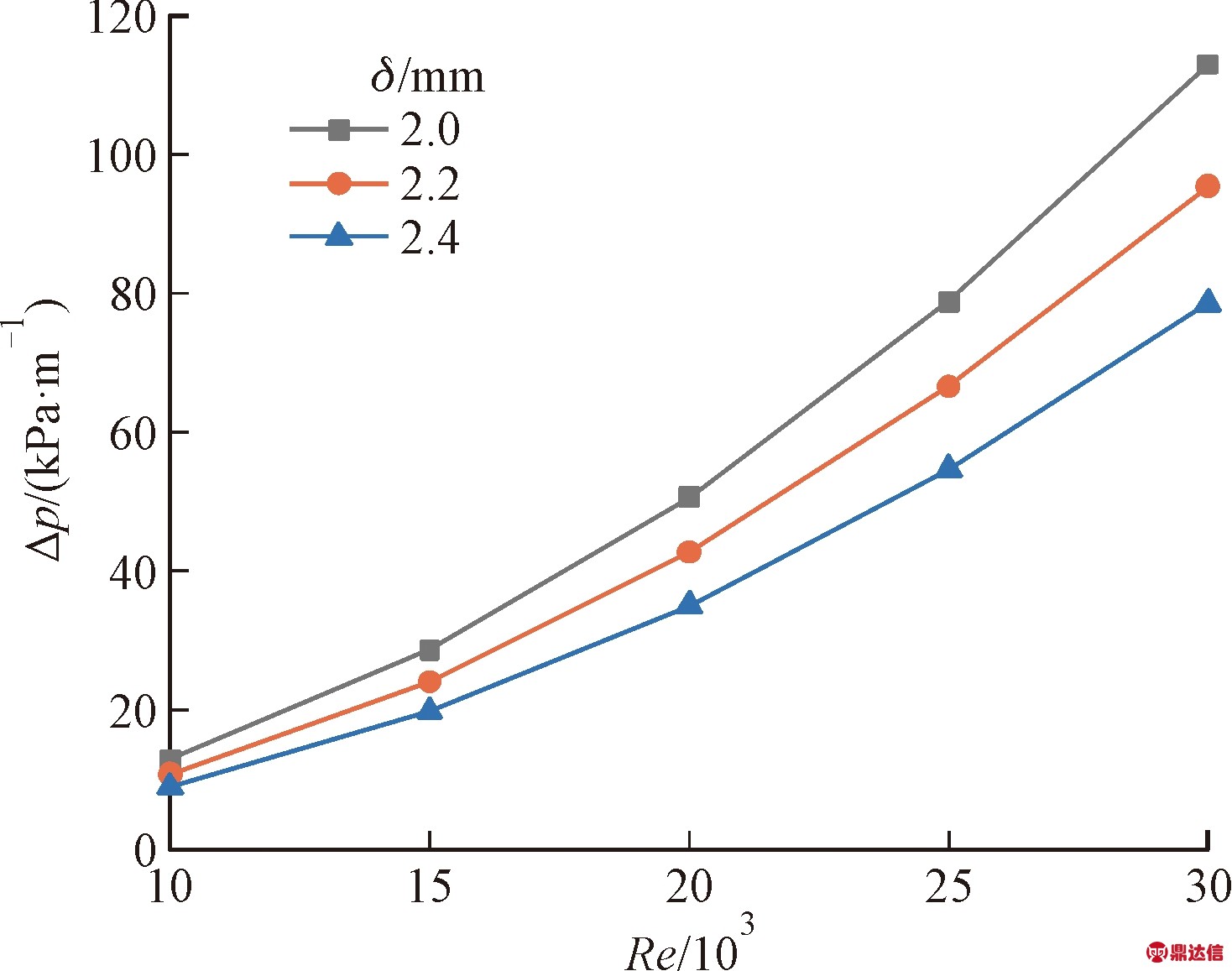

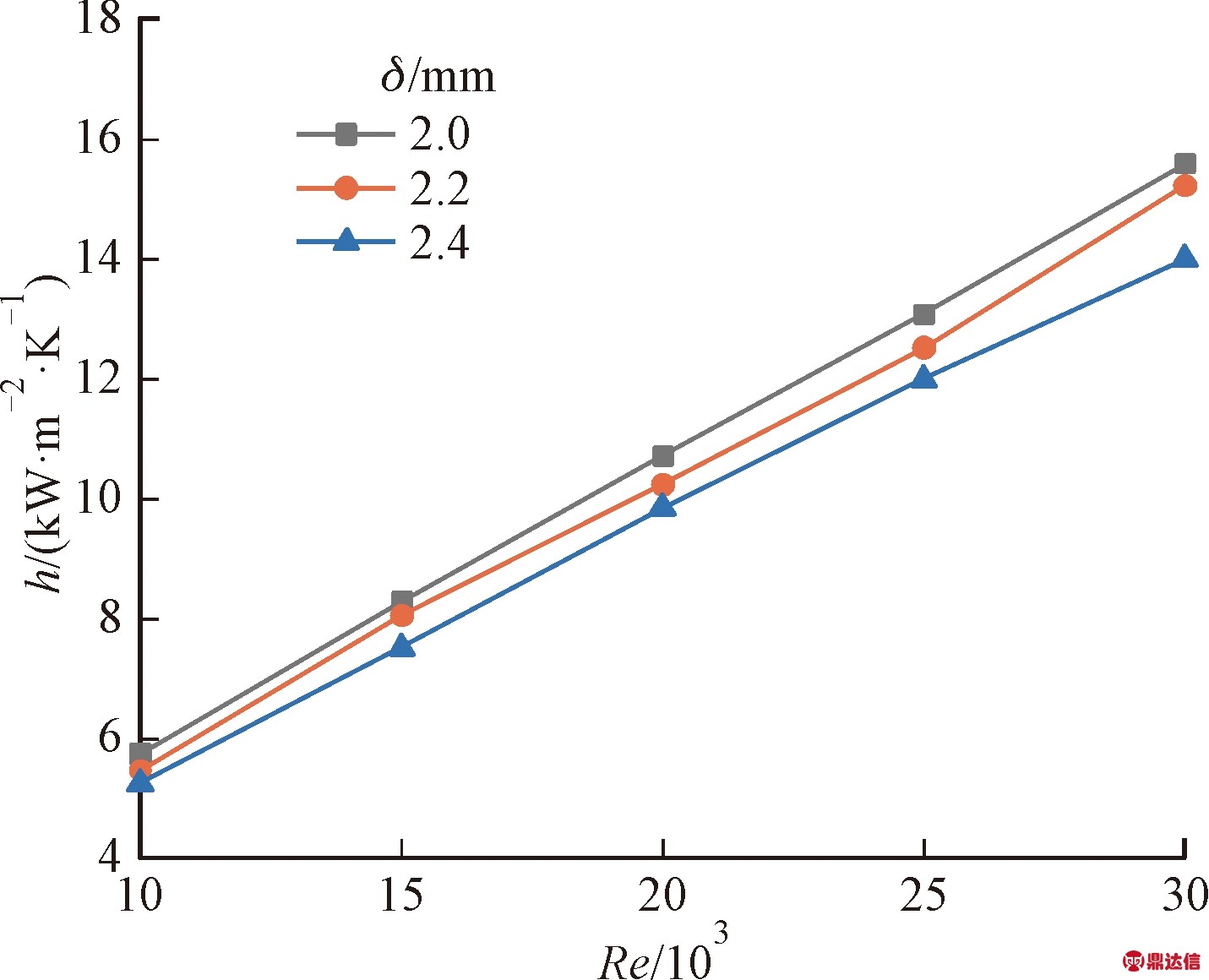

保持四叶孔支撑板间距100 mm不变,设计四叶孔的开孔高度δ分别为2.0、2.2和2.4 mm,得到壳程流体压降Δp和传热系数h随着Re的变化曲线分别如图9和图10所示。从图9和图10得出,当Re在10 000~30 000范围内,且四叶孔支撑板开孔高度相同时,随着Re的增大,壳程流体的压降与传热系数均增大,并且Re越大增加越明显,以开孔高度2.0 mm为例,Re=30 000时的压降是Re=10 000时的8.655倍;在相同的Re下,随着开孔高度的减小,壳程压降和传热系数均增大,这是因为四叶孔支撑板的开孔将支撑孔和流通孔道结合在一起,管束通道中的流体流动为纵向流动,当流体通过支撑板管孔时,增加了管孔之间的流速,产生射流作用。四叶孔支撑板开孔高度越小,流体流过四叶孔时射流速度突变量越大,流体对换热管壁面的冲刷动量增大,扰流程度增大,使得换热管外壁面的边界层变薄,从而使得换热强度增大。

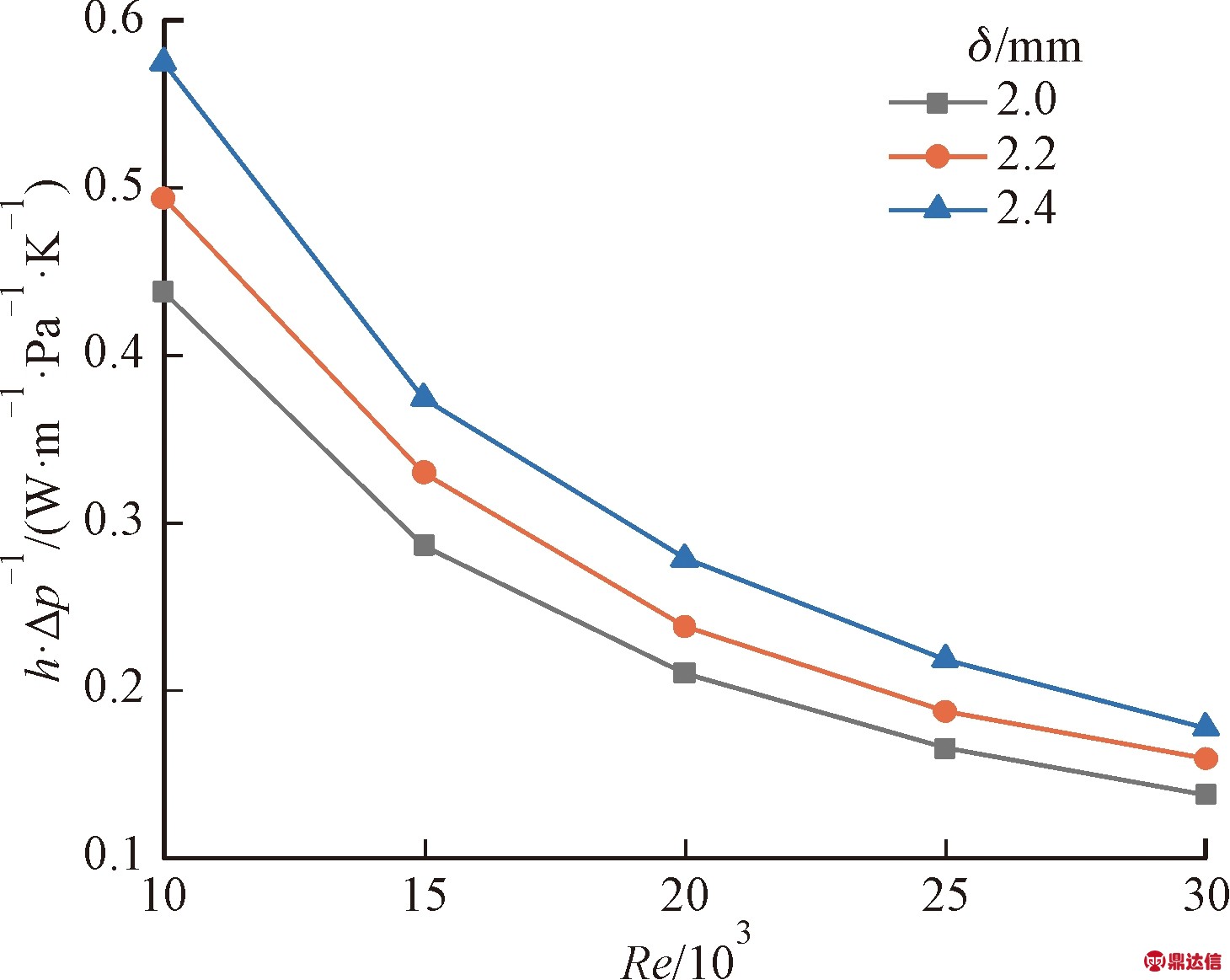

采用指标h/Δp对换热器综合性能进行评价,结果如图11所示。由图11可以看出,当Re在10 000~30 000范围内时,随着四叶孔板开孔高度由2.0 mm增大到2.4 mm,对应的h/Δp的范围由0.438~0.138 W/(m·Pa·K)变化到0.575~0.178 W/(m·Pa·K),说明四叶孔开孔高度越高,壳程综合传热性能越好;四叶孔的开孔高度对壳程压降的影响程度强于对换热性能的影响;在支撑板结构强度能够得到满足的前提下,采用较大的开孔高度更有利于提高换热器的综合性能,节省能源。

图11 开孔高度对壳程综合性能的影响

2.3 传热和流阻实验关联式

综合考虑四叶孔支撑板各结构参数的影响,用多元线性回归分析法对计算结果进行拟合,得到四叶孔支撑板换热器壳程Nu的实验关联式

Nu=0.017 056Re0.902 88(δ/de)-0.494 83·

(Lb/de)-0.537 4Pr1/3(μ/μw)0.14

(3)

(4)

式中:λ为流体导热系数,W/(m·K);μw为壁温下流体的动力黏度,Pa·s。

流体压降关联式为

(Lb/de)-0.992 39

(5)

上述关联式的适用范围为:Re=10 000~30 000,Pr=0.50~160,δ=2.0~2.4 mm,Lb=50~150 mm。经验证,公式(3)和(5)的计算偏差都在±10%以内,可指导工程设计和实践。

3 结 论

本文建立了四叶孔支撑板换热器的周期性全截面模型,研究了支撑板间距和开孔高度对其壳程热工性能的影响,利用LDV测量了四叶孔支撑板换热器壳程特殊点的轴向流速,将数值计算结果与实验结果进行对比,验证了数值计算的可靠性和准确度,得出以下主要结论。

(1)当Re在10 000~30 000范围内时,随着四叶孔支撑板间距和开孔高度的减小,换热器壳程的传热系数和压降均增大,而其综合性能降低,板间距和开孔高度对壳程压降的影响程度强于对换热性能的影响。在实际的工业应用中,要综合考虑换热器的热工性能以及结构强度,合理设计选择支撑板的结构参数。

(2)换热器壳程流体总体呈纵向流动,流体在通过第1块支撑板后,其流速具有明显的周期性。流体穿过支撑板开孔时,产生明显的射流作用。四叶孔高度越小,流体的射流速度突变量越大,流体对换热管壁面的冲刷动量增大,扰流程度增大,使得换热管外壁面的边界层变薄,换热强度增大。

(3)回归得到的换热器壳程Nu和压降的实验关联式,两者计算偏差都在±10%以内,可用于指导工程设计和实践。