摘要:以蚀刻因子为指标,通过正交试验对电解蚀刻法制备印制电路板(PCB)精细线路的工艺参数进行优化,得到电解蚀刻的最优条件为:2,5-二巯基-1,3,4-噻二唑(DMTD)15 mg/L,CuCl2 30 g/L,HCl 0.48 mol/L,阳极电流密度2.4 A/dm2。在最优工艺条件下,蚀刻因子平均达到7.53,所得PCB精细线路平整均匀,无毛边、短路、断路等缺陷,阴极同步回收得到的铜板呈赤红色,回收率为47.67%。

关键词:印制电路板;精细线路;电解蚀刻;正交试验;铜;回收

随着电子科技产品的迅速发展,作为元器件载体的印制电路板(PCB)越来越精细化和高阶化[1-2]。传统PCB精细线路的生产方法主要有减成法、半加成法和全加成法。减成法是目前最常用的方法,但制备的线路蚀刻因子低,而且产生的蚀刻废液对设备的腐蚀性强,污染环境,难于处理[3-5]。半加成法制备的线路蚀刻因子大,但存在线路底部过蚀,基材与线路间结合不牢等缺陷。全加成法是直接通过化学沉铜在绝缘基材上制备线路,其结合力也很难满足PCB剥离强度的要求。

近年来涌现了一些新的PCB精细线路生产方法,如改良型全加成法[6]和改良型半加成法[7-9]。改良型全加成法又称线路转移法[10-11],先在导电基板上进行图形电镀,然后通过棕化将图形线路转移至绝缘基板上。改良型半加成法是先将覆铜基板的面铜减薄至3 ~ 5 μm,再压膜并进行图形电镀,剥膜后以差分蚀刻的方式将底铜蚀刻掉[12]。这两种方法步骤繁多,药水消耗量较大,镀液成分复杂,所以尚未见其应用于实际生产的报道。

本文通过电解蚀刻,将制备精细线路和回收电解液中金属铜相结合。以印制电路板为阳极,等面积的纯铜板为阴极,根据电化学原理将线路板上无干膜覆盖的金属咬噬掉,从而留下所需图形线路。在电解过程中,当正面的铜箔蚀刻完成后,由于线路侧壁侧对阴极,产生了强大的电化学阻力,使线路侧壁受到的电化学腐蚀作用大大减弱,从而达到抑制侧蚀的目的。回收得到的铜产品可代替PCB电镀填孔中的铜球作为电镀阳极。

通过正交试验对电解液中主要成分的含量、电流密度等因素进行优化,采用金相显微镜评价了PCB精细线路的品质,并对电解蚀刻过程中同步回收的铜进行检测。

1 实验

1.1 主要药品及仪器

无水氯化铜,广东光华科技股份有限公司;36%浓盐酸,无锡市展望化工试剂有限公司;2,5-二巯基-1,3,4-噻二唑(DMTD),梯希爱化成工业发展有限公司;阳离子交换膜,美国ULTREX公司;光致抗蚀干膜,旭化成电子材料有限公司;FR-4覆铜板,铜面厚度18 μm,广东生益科技。

1.2 待刻线路板的制备

酸洗(硫酸 70 ~ 110 g/L,双氧水 6 ~ 12 g/L)→水洗→烘干(温度 80 °C)→压膜(压膜轮温度 120 °C,压膜线速2.2 m/min,贴膜温度50 °C,贴膜压力0.6 MPa)→曝光(曝光能量14 mJ/cm2)→显影(1.0% Na2CO3,线速3 m/min)→吹干→裁剪(6 cm × 6 cm)。

1.3 电解蚀刻工艺

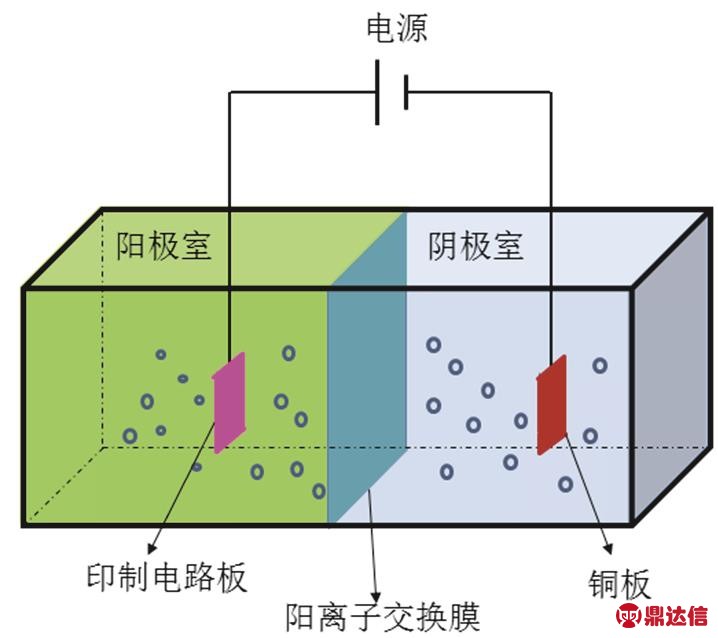

如图1所示,以待蚀刻精细线路板作为阳极,等面积的纯铜板作为阴极,阳离子交换膜将电解池分隔为阳极室和阴极室,通过底部打气来搅拌电解液。

图1 电解蚀刻装置示意图

Figure 1 Schematic diagram of the apparatus for electrolytic etching

阴极室装 10 g/L 的 CuCl2溶液,阳极室装由 30 ~ 50 g/L CuCl2、0.36 ~ 0.60 mol/L HCl和 10 ~ 20 mg/L DMTD组成的混合液。

在阳极室内,单质铜在电场的作用下发生电化学腐蚀反应而不断溶解,主要为零价铜在外电场的作用下失去电子变为铜离子。铜离子在电场作用下通过阳离子交换膜到达阴极室,并在电场的作用下得到电子而形成铜单质并沉积在阴极板上。

1.4 线路品质的表征及金属回收

1.4.1 蚀刻因子

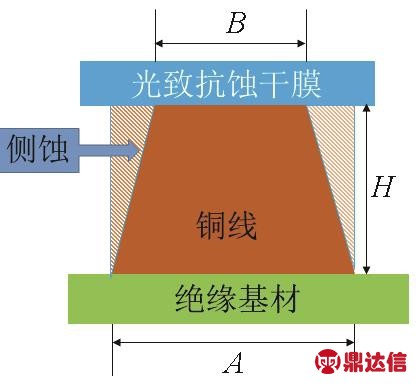

如图2所示,在蚀刻过程中,各个方向的蚀刻速率不同,导致线路的上底宽B(单位:μm)和下底宽A(单位:μm)不可避免地存在一定差异,此现象即为侧蚀。通常以蚀刻因子F来衡量侧蚀的严重程度。采用爱思达金相显微镜观察PCB精细线路的横截面,按式(1)计算F,其中H为精细线路的厚度(单位:μm)。F越大,表明侧蚀现象越不明显,线路的横截面越接近矩形;F越小,表明侧蚀现象越严重,线路品质越差,类似于梯形[13]。

图2 蚀刻因子的计算示意图

Figure 2 Schematic diagram showing the calculation of etching factor

1.4.2 铜的回收率

先用体积分数为3%的稀盐酸清洗回收得到的铜3遍,再用去离子水清洗数遍,最后烘干并称重,按式(2)计算铜的回收率R。

式中  、m1为电解蚀刻前、后的阴极板的质量,

、m1为电解蚀刻前、后的阴极板的质量, 、m2分别为电解蚀刻前、后阳极板的质量。

、m2分别为电解蚀刻前、后阳极板的质量。

1.4.3 线路形貌

采用爱思达的XK13手持式线宽测量仪观察线路的表观形貌,考察是否存在毛边、短路、开路等不良现象。

1.4.4 铜产品纯度的检测

采用日本JEOL JSM-7800F场发射扫描电子显微镜(FE-SEM)观察回收所得铜的表面形貌,并采用附带的能谱仪(EDS)分析其组成。采用PANalytical X’Pert Powder X射线衍射仪(XRD)分析回收铜的结构取向。

2 结果与讨论

2.1 正交试验结果分析

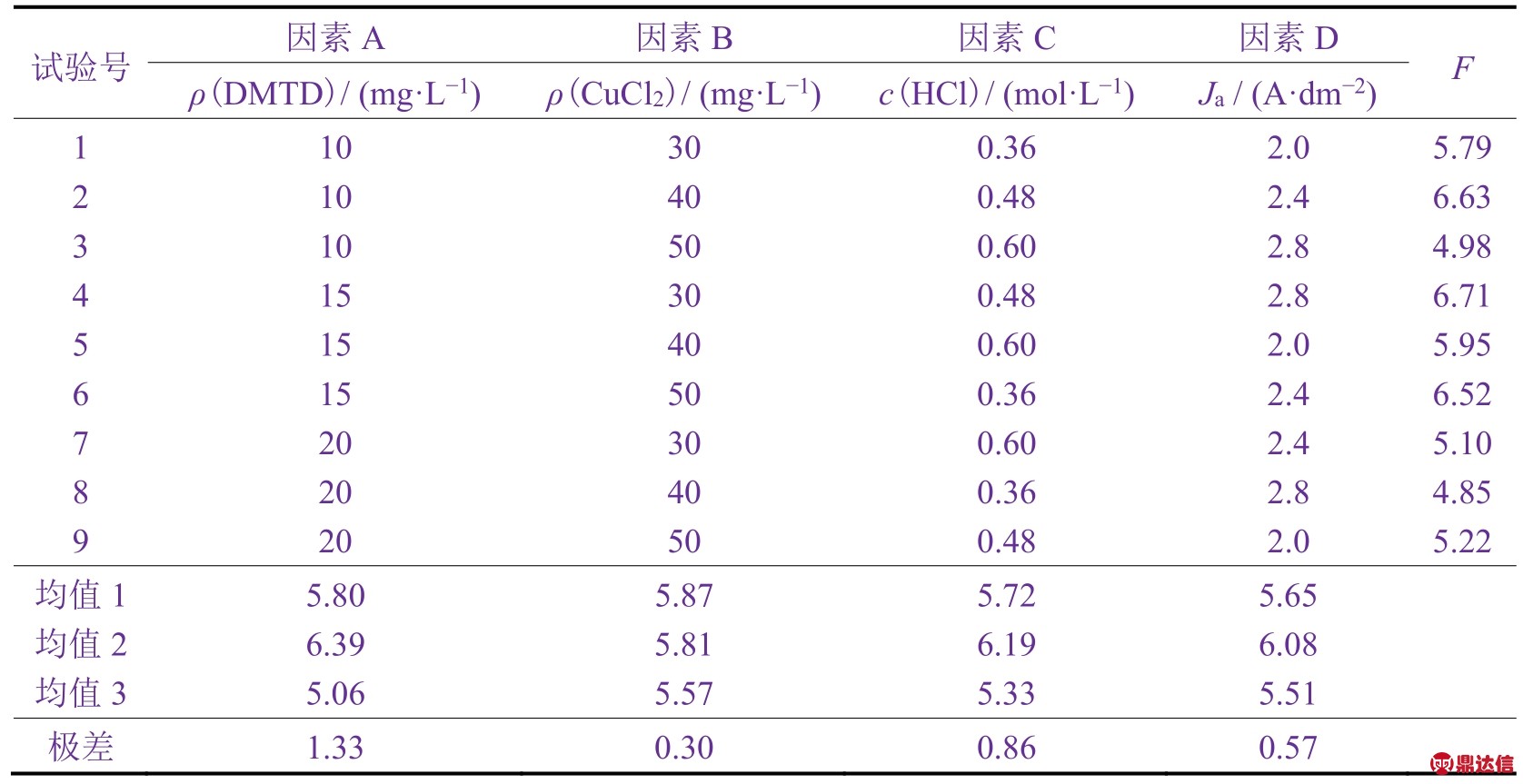

选择CuCl2质量浓度、HCl浓度、DMTD质量浓度和电流密度为因素,以蚀刻因子为指标,按L9(34)表进行正交试验,结果见表1。

表1 正交试验结果

Table 1 Orthogonal test result

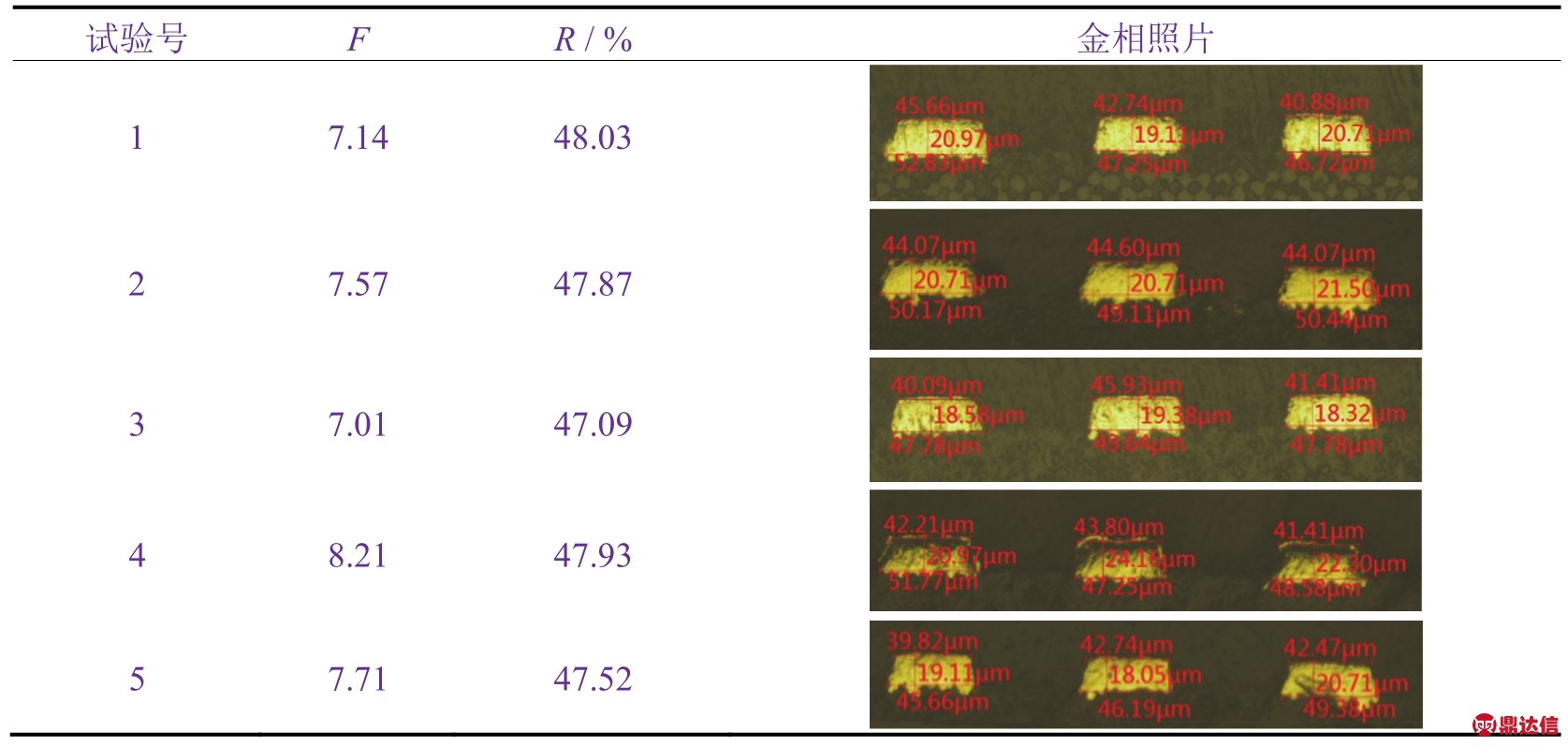

各因素对精细线路蚀刻因子影响的主次顺序为:因素 A(DMTD质量浓度)>因素 C(HCl浓度)> 因素D(电流密度)>因素B(CuCl2质量浓度),最优电解蚀刻条件为A2B1C2D2,即:DMTD 15 mg/L,CuCl2 30 g/L,HCl 0.48 mol/L,电流密度2.4 A/dm2。该组合不在表1的9组实验中,因此进行5次平行试验,结果见表2。在该条件下所得线路的平均蚀刻因子为7.53,相对标准偏差RSD为6.37%,即使最小值(7.01)也比表1中的所有组合都高。这说明正交试验所得优化工艺条件的确最好,且重现性高,线路侧蚀得到了有效抑制。在最优条件下,铜的平均回收率达到48.67%。

2.2 最优条件下制得的PCB精细线路的质量评价

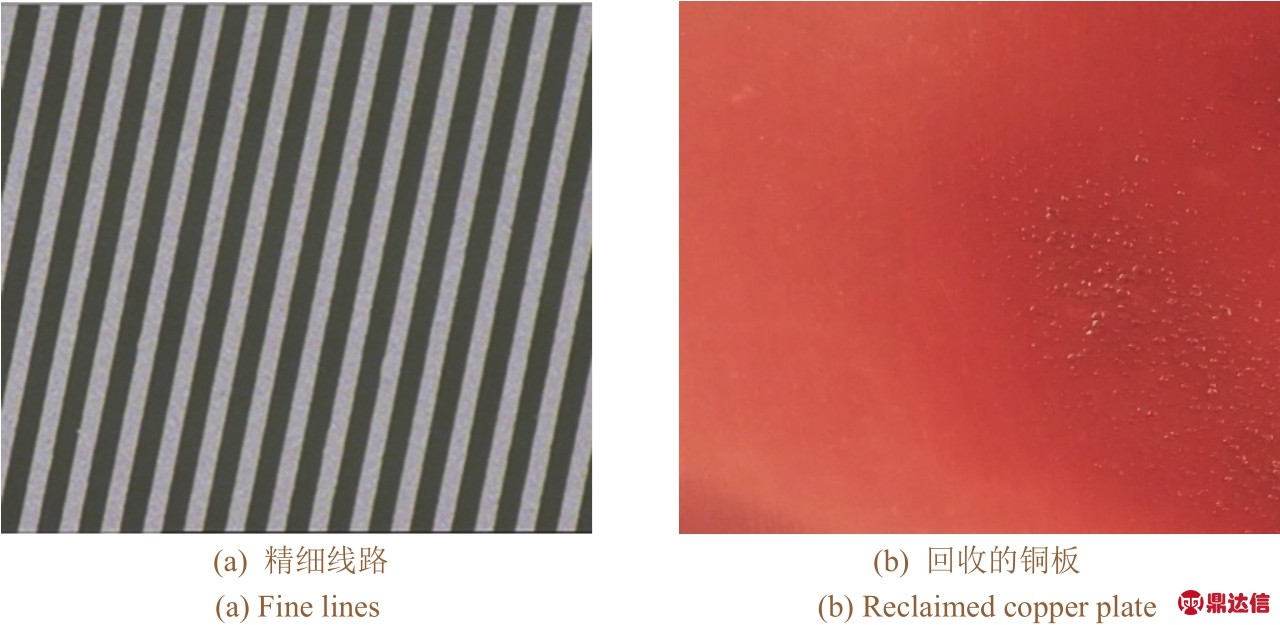

图3示出了在最优条件下电解蚀刻所得线宽、线距均为50 μm的PCB精细线路(放大4倍)及回收的铜产品。可见制备的精细线路平整均匀,无毛边、短路(指线路之间的铜没有被蚀刻掉)、断路(指由于线路的中间部分过蚀而断开)等缺陷。在最优条件下同步回收得到了赤红色板状铜(见图 3b),便于后续处理。

表2 最优条件组合下的平行试验结果

Table 2 Parallel test results under the optimal conditions

图3 电解蚀刻后阴、阳极室内制备得到的产品

Figure 3 Products prepared in cathodic and anodic chambers after electrolytic etching

2.3 在最优条件下同步回收铜板的表征

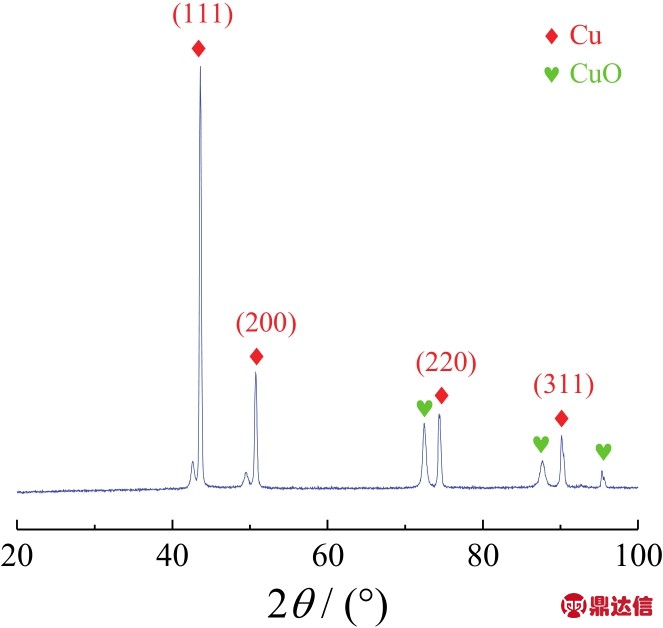

由图4可知,电解蚀刻回收所得铜板在2θ为43.6°、50.7°、74.3°和90.1°处的衍射峰与面心立方结构金属铜的峰十分吻合,说明回收得到的赤红色产品的确为铜。此外,在2θ为72.5°、87.6°和95.4°处还有3个较弱的CuO特征峰,可能是由于回收所得铜板在空气中暴露得较久,因此被空气中的氧气氧化。

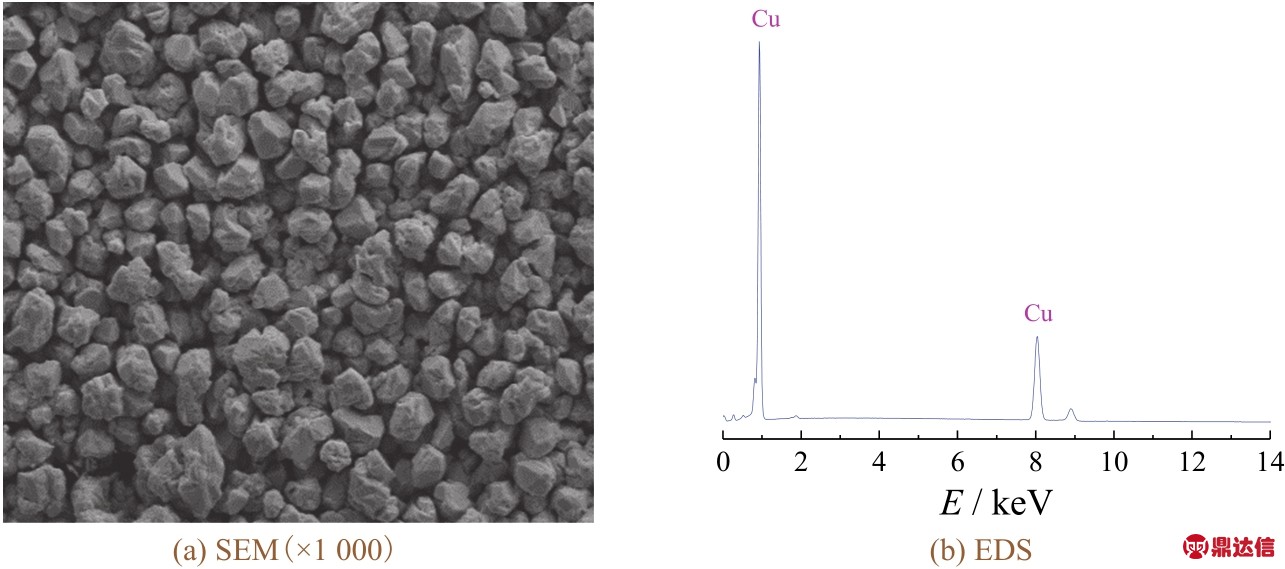

从图5a可以看出,回收得到的铜板表面呈颗粒状。图5b所示的EDS分析结果表明,回收的金属主要为铜,与XRD所得结果一致。

图4 电解蚀刻制备PCB精细线路时阴极室内同步回收所得铜的XRD谱图

Figure 4 XRD pattern of the copper simultaneously reclaimed from cathodic chamber during the preparation of fine lines of PCB by electrolytic etching

图5 电解蚀刻制备PCB精细线路时阴极室内同步回收所得铜的SEM照片和EDS谱图

Figure 5 SEM image and EDS spectrum of the copper simultaneously reclaimed from cathodic chamber during the preparation of fine lines of PCB by electrolytic etching

3 结论

电解蚀刻制备PCB精细线路的最优工艺条件为:DMTD 15 mg/L,CuCl2 30 g/L,HCl 0.48 mol/L,电流密度2.4 A/dm2。在最优条件下,电解蚀刻的蚀刻因子最大(平均可达7.53),所得PCB精细线路规则、整齐,稳定性好,可同步回收得到金属铜,回收率为47.67%。