摘 要:电路板的聚合物整体灌装是一种提高电子器件在极端工况下可靠性的方法。针对该方法所面临的热应力失效问题,采用有限元数值方法研究了含15个元器件的整体灌装电路板在环境温度改变和器件产热两种热载荷下的热应力分布,并通过参数化模拟分析了不同几何和材料参数对元器件及其接合层中热应力分布的影响。结果表明整体灌装加剧了IC器件及其接合层的热应力,该模拟工作为提高整体灌装方案的热应力可靠性提供参考。

关键词:热应力;整体灌装;有限元;聚合物

含电子器件的电路板越来越多地应用在信息化的国防设备中,在国防应用中电路板往往需承受更极端的工作条件,如精确制导炮弹中的电路板在发射过程中承受巨大冲击载荷,这些工况对电路板系统的结构可靠性提出了更高要求。此外,由于国防装备可能会经历长达20年的储存期,如何抵御环境中的潮湿和化学腐蚀也是结构设计中需考虑的问题。

利用聚合物整体浇灌封装(简称罐装)来提高电路板耐冲击可靠性是近年来发展的一种新方法[1-4]。传统意义上的电子封装是针对电子芯片进行封装,封装块的尺寸远小于电路板尺寸[5]。不同于传统电子封装,聚合物灌装是将电路板整体嵌入聚合物中,封装块尺寸与电路板相当。整体灌装工艺流程包括搭模、浇注、固化、去模等步骤。该方法有较强的经济性、适应性和可行性。除了可以减缓冲击载荷外[6],该方法还可以提高电子器件的抗变形、抗潮湿、抗化学腐蚀等性能[7],这些性能对国防装备非常重要。因此聚合物灌装方法具有一定发展潜力,目前这一方法已获得美国军方的关注[1-2]。

聚合物灌装方法虽然有很多优势,但也有弊端,最突出的弊端就是加剧了结构中的热应力[3]。其原因来源于几个方面:(1)聚合物的热膨胀系数往往远大于电子器件材料,从而加剧了结构中热膨胀系数的不匹配;(2)聚合物往往是不良热导体,所以灌装后的电子器件在工作时会产生更高的温度;(3)在浇注聚合物时,材料的相变会产生额外的热应力。因此,研究聚合物灌装方法中的热应力对该方法的可行性有着重要意义。

对于电路板及其元器件,热应力是引起结构失效的重要原因[8]。对普通电路板中的热应力前人已做了大量研究工作,包括理论求解、数值模拟和实验观测。最早的理论解可追溯到Timoshenko的双层梁调温器模型。数值方面,有限元模拟是预测结构中热应力分布的有力工具[9]。实验方面,加速实验得到广泛应用。一些文献采用菊花链封装电路,通过监视引出端间的电阻变化,来评价电路的完好情况[10]。目前,文献中已有的研究主要针对普通封装电路板[11-12]。关于聚合物整体灌装处理的电路板中热应力的研究还很少。Cordes等人[1,3]通过有限元模拟,研究了在一个热循环中的热应力分布的变化,并考察了聚合物玻璃态转变温度的影响,指出发生玻璃态转变会降低聚合物灌装方法的有效性。然而,该文并未系统性地研究各设计参数的影响,目前关于整体灌装构型的文献仍然较缺乏。

综上所述,聚合物灌装是提高电路板抗冲击可靠性的有效方法,热应力引起的失效是该方法应用中需要解决的问题之一。本文针对聚合物灌装电路板中的热应力开展研究,以期对提高聚合物罐装电子器件的可靠性提供参考。

1 有限元模型

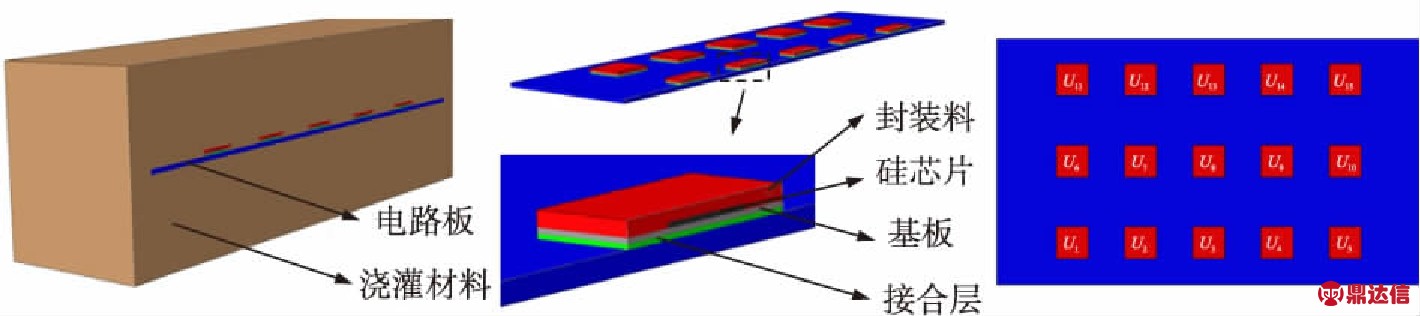

本文采用有限元数值模型方法来研究聚合物整体灌装电路板的热应力可靠性。建立含多个电子元器件的电路板有限元模型,如图1所示。

图1 有限元模拟的构型和电路板上的IC器件布局

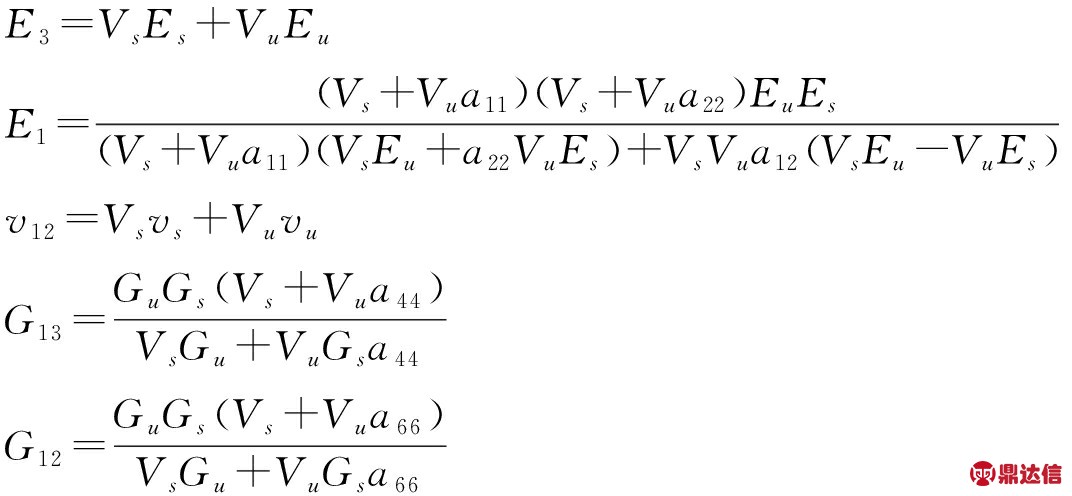

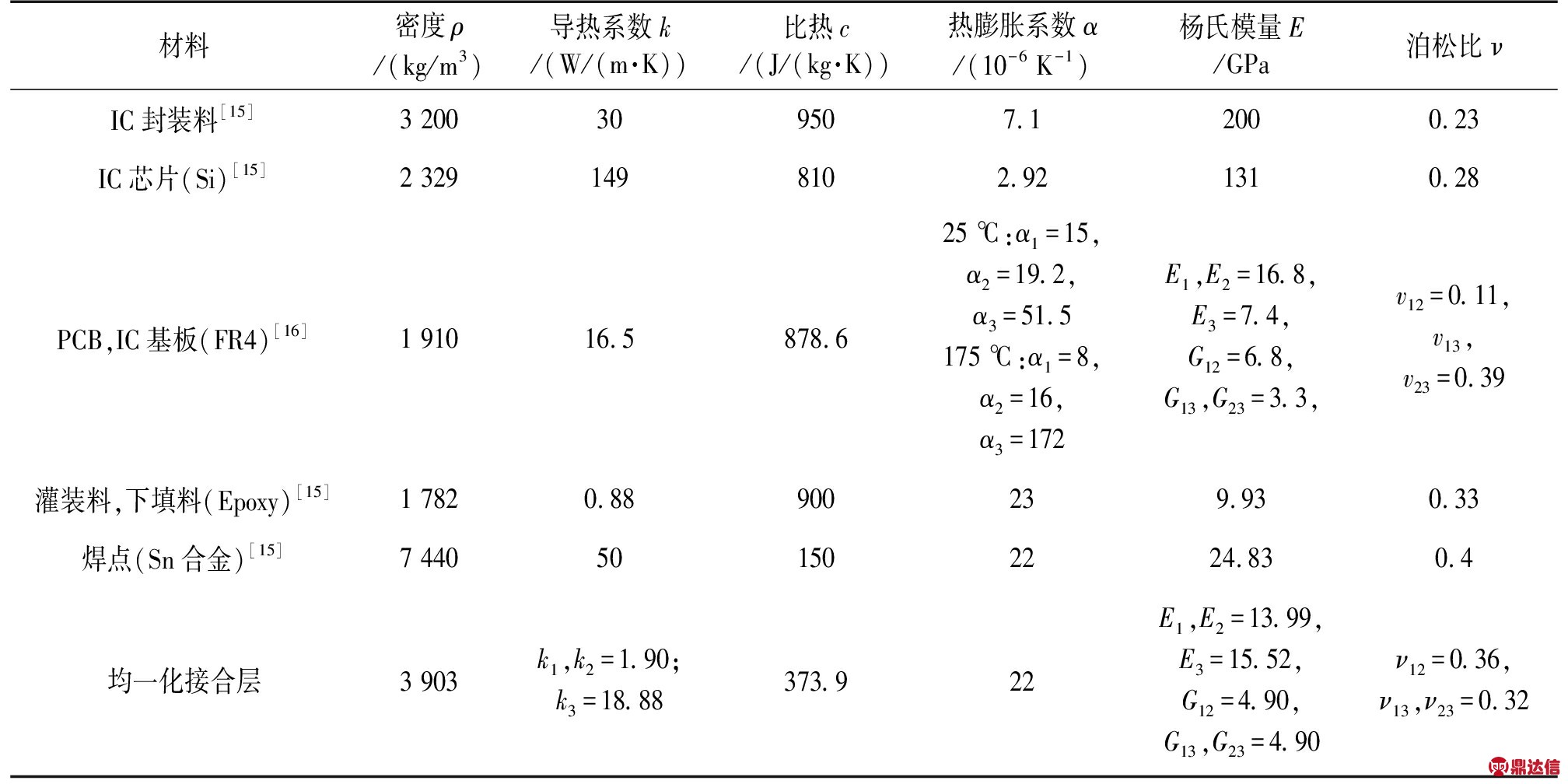

电子元器件为表面贴装(SMT)扁平集成电路块(IC),模拟中将IC器件结构简化成基板(substrate)、芯片(die)和封装料(compound)3部分,总体尺寸为10 mm×10 mm×1 mm,其中芯片尺寸5 mm×5 mm×0.25 mm,基板厚0.26 mm。封装料为陶瓷复合材料,基板和PCB均为环氧基复合材料,芯片材料设为硅。器件在电路板上的排布借用国际电子器件工程联合会(JEDEC)标准JESD22-B111[13],为3行5列共15个元器件。电路板尺寸为132 mm×77 mm×1 mm。采用两面均匀灌装,灌装料为环氧树脂,厚度为20 mm[3],整体罐装尺寸为138 mm×81 mm×41 mm。由于含电子器件电路板的破坏主要发生在IC器件中芯片以及焊点处,而BGA封装方式进一步加剧了焊点接合处的结构脆弱性[9,14],因此本文针对IC器件的芯片和焊点中的热应力开展研究。为了节省计算量,本文采用基于复合材料桥联理论的材料均一化方法,将焊点和底部填充构成的接合层均一化为一横观各向同性单相材料。设下标1、2表示面内方向,3表示厚度方向,均一化后的5个等效弹性常数为:

(1)

式中,E和G分别为杨氏模量和剪切模量,ν为泊松比,V为体积分数,下标s和u分别表示焊点和底部下填料,aij,i,j=1,2,3为无量纲模量,表达式从略。根据侨联理论,可将均一化后得到的应力还原为焊点和下填料各自的应力,计算公式为:

(2)

(3)

式中,[Bij]为应力分配矩阵:

(4)

(5)

{bj}为热应力集中因子列阵:

(6)

(7)

式中,[Sij]为柔度矩阵,αi,i,j=1,2,3为热膨胀系数。均一化接合层的等效热膨胀系数列阵可推导为:

![]()

(8)

以上公式中,方括号表示矩阵,大括号表示列阵。

面内方向等效导热系数k1为:

(9)

厚度方向等效导热系数k3为:

k3=Vsks+Vuku

(10)

式中,

r为焊点半径,取0.175 mm[13],l为代表性胞元的宽度,取0.46 mm。各材料参数如表1所示。

表1 有限元分析中的各材料常数[15-16]

由于JESD22-B111标准中的力学边界条件已不适用于灌装后构型,作为一般性假设,我们采用了自由边界条件。为了探究边界条件的影响,我们也计算了整个外围加有2 mm约束钢壳的边界情况,灌装电路板实际工作固定状况可能介于这两者之间。

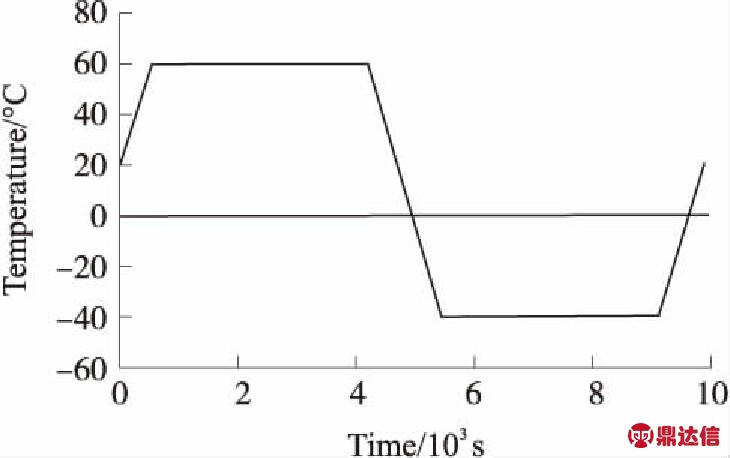

考虑两种热载荷:(1)环境温度变化,(2)电子器件工作散热导致的热量累积。对于环境温度变化造成的热应力,采用文献[1-2]中的温度循环曲线(图2所示),该曲线变化幅值可以表征季节变化或者地域变化而造成的温度变化。由于温度变化较慢,可以认为每一时刻温度场都处在稳态,从而可以通过建立静态分析步进行热应力计算。

图2 环境温度变化曲线

对于电子器件工作散热导致的热应力,分两步进行分析。先计算由于器件工作产热导致的瞬态热传导问题。设每个器件功率1 W,产热热源均匀分布在IC中心的芯片中。在整体灌装结构的外边界上设置对流换热边界条件,即热流密度正比于边界与周围环境的温度差,对流换热系数取为200 W/(m2·K)。环境温度与初始温度均为20 ℃。计算结束条件为各部分温度都达到稳态,实际模拟中各个单元温度变化率不超过10-3℃/s时即可认为达到稳态。接下来将计算得到的温度场导入准静态分析步进行热应力计算,得到结构在每一时刻的热应力分布。

比较灌装和未灌装情况下的温度和热应力分布,并改变设计参数来进行参数化研究,从而为优化整体灌装电路板的结构设计提供参考。

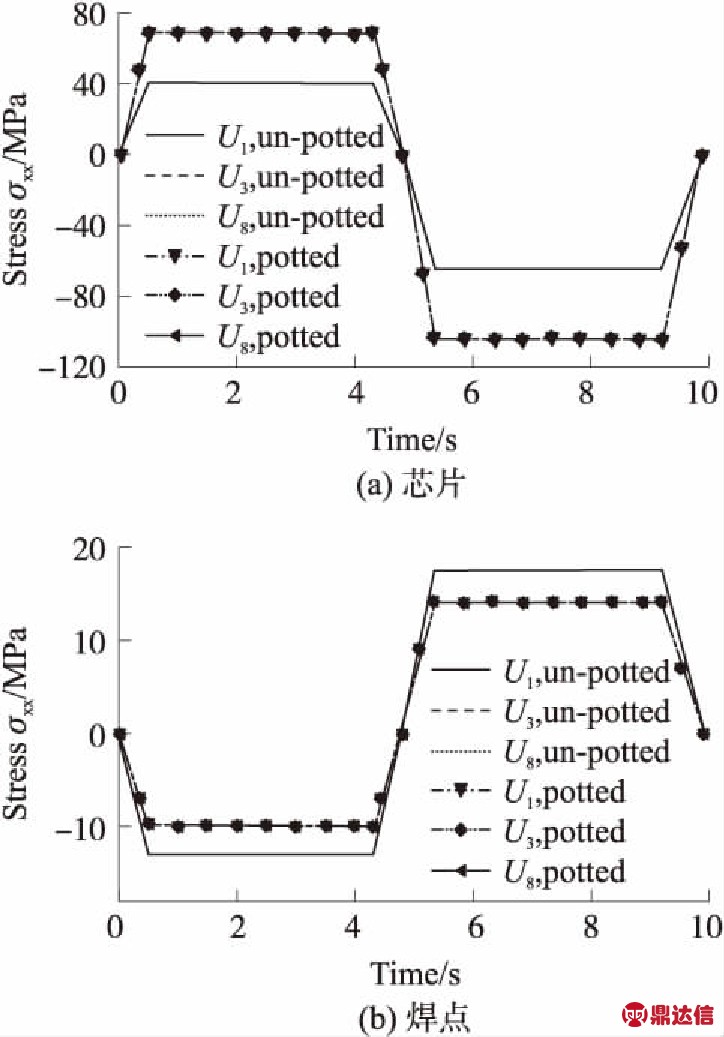

图3 代表性IC器件及其接合层在环境 温度变化下的热应力演化

2 结果分析

图3(a)和图3(b)分别展现了由于环境温度改变导致的IC器件中芯片和接合层焊点中的热应力,比较了未灌装构型和灌装构型的结果。选取3个代表性器件U1,U3,U8,取各自的绝对值最大应力进行比较。可以看出,芯片中的应力和焊点中的应力符号相反。温度升高时,芯片承受拉应力,焊点承受压应力,温度降低时情况相反,这主要是由于接合层的热膨胀系数大于IC器件导致的。对整体灌装构型,由于灌装聚合物的热膨胀系数大于IC器件,在一定程度上加剧了IC器件中应力,同时略微减小了接合层中的应力。同时可看到,对于环境温度改变情形,在所研究灌装厚度下不同器件所受应力差别不大。

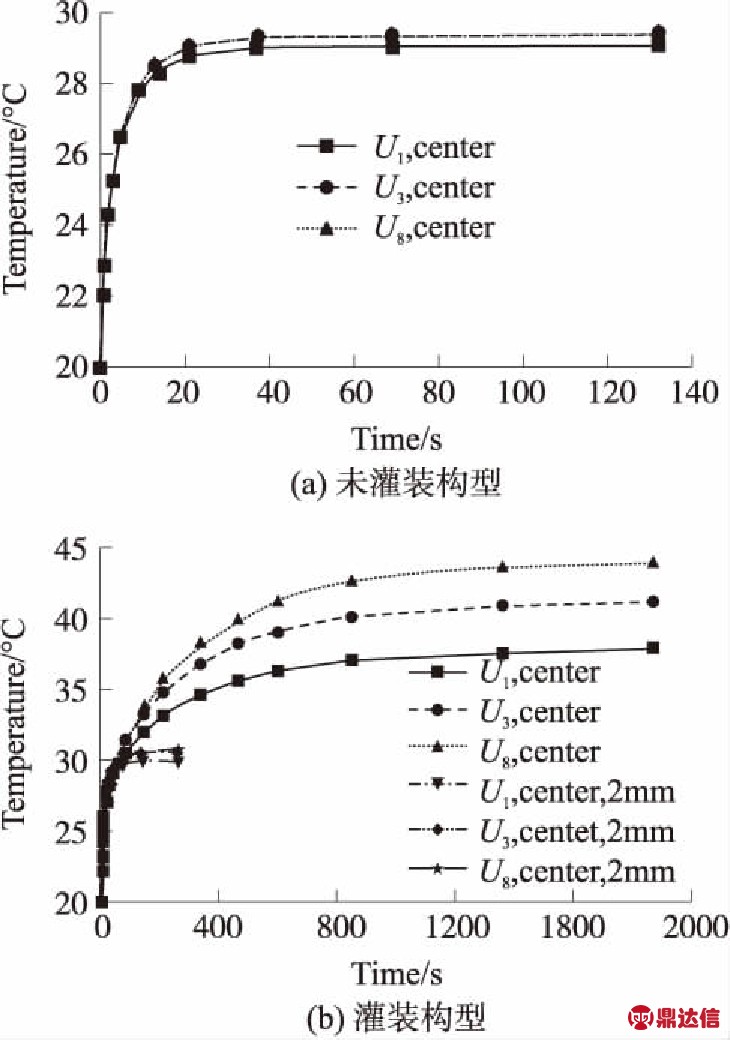

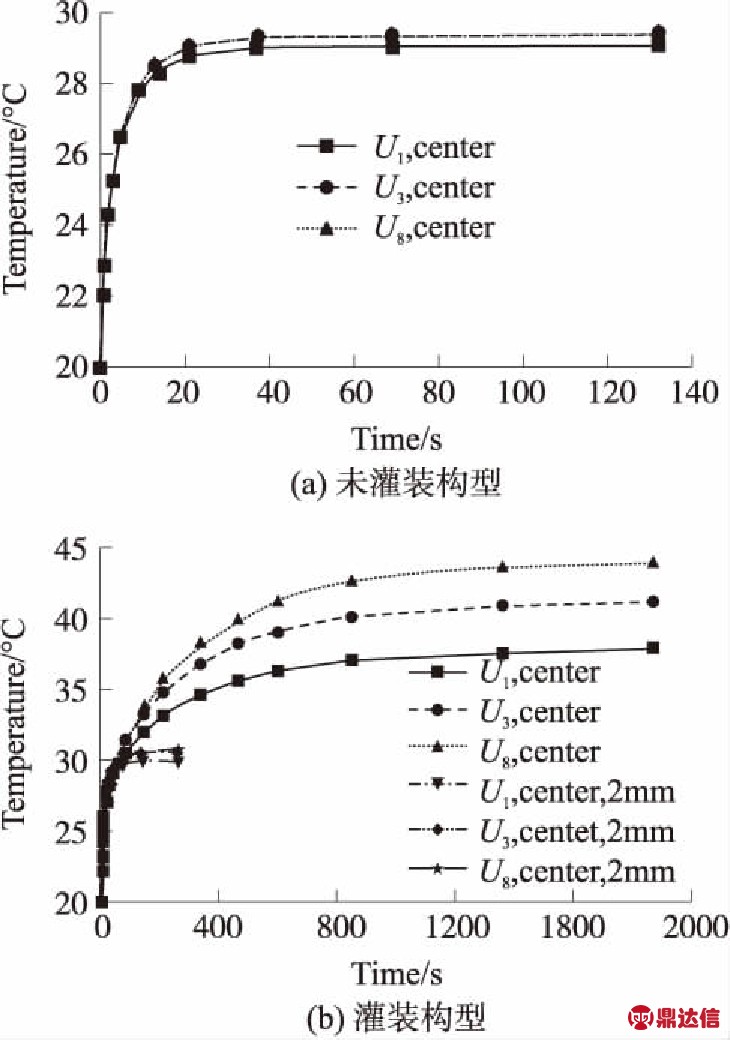

图4 代表性IC器件中由于工作产热导致的温度变化

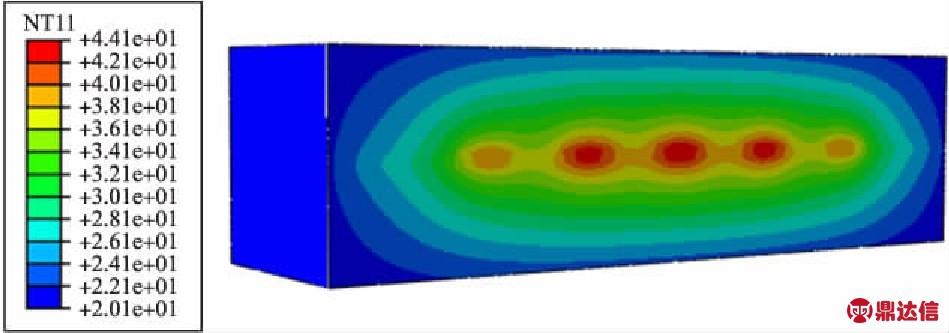

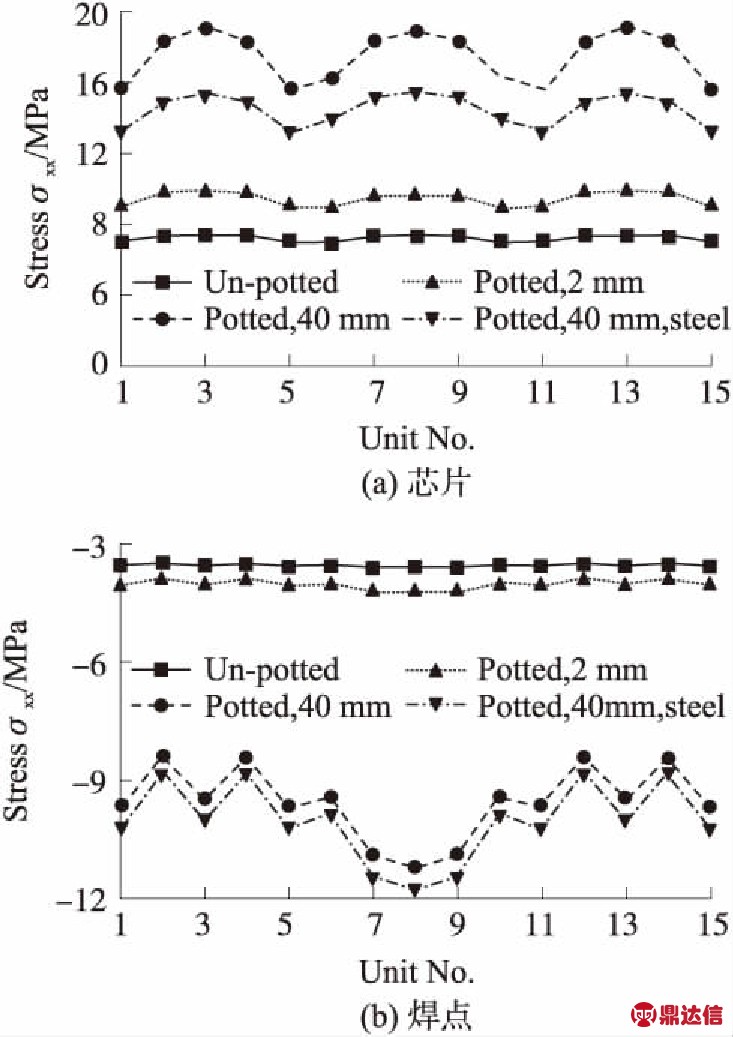

图4(a)和图4(b)分别展现了未灌装构型和灌装构型中由于电路工作产热导致的各器件中的温度变化。可以看出灌装构型中所达到的最终稳态温度明显大于未灌装构型,且灌装构型各器件中的温度明显差别,中间器件U8温度最高,角点处器件U1温度最低,而未灌装构型各器件中的温度差别不大。另外灌装构型到达稳态所需要时间远大于未灌装构型。图5展现了整个灌装系统中的最终稳态温度,可看出明显的非均匀温度分布。图6比较了灌装和未灌装构型各个器件中的最大应力。最大拉应力出现在芯片中,最大压应力出现在焊点中。可以看到,灌装构型中应力明显高于未灌装构型,且灌装构型中各个器件应力有明显差别,中间器件U8中应力最大,而未灌装构型各个器件所受应力差别不大。

为了探究灌装聚合物厚度的影响,我们还模拟了一个灌装厚度很薄(2 mm)的情况。将温度和应力分别比较在图4(b)和图6中,可以看出薄灌装构型的温度和应力的大小和不均匀度均介于未灌装构型和厚灌装构型之间。

图5 灌装构型稳态时的温度分布

图6 各个IC器件及其接合层中的最大应力的比较

为了探究边界条件的影响,我们还模拟了整个灌装体约束在钢壳中的情况。由于钢壳是热的良导体,温度结果与不加钢壳情况差别不大(数据从略)。应力结果比较在图6中(蓝线),可见加了边界钢壳约束后,芯片中拉应力有所减小,但焊点中的压应力有所增大。

进一步,我们开展了参数化模拟,以研究各个几何和材料参数对热应力分布的影响。研究的参数及其变化范围有:(1)灌装聚合物的热膨胀系数,(10~40)×10-6 K-1,(2)弹性模量,0.1 Gpa~15 GPa,(3)灌装厚度,10 mm~40 mm,(4)IC元器件相互间距,0.1d0~0.9d0,其中d0为电路板尺寸固定时元器件的最大可能间距。每次改变一个参数而固定其他参数,进行相同工况下的模拟,以确定该参数的影响。结果(具体数据从略)表明:灌装聚合物的热膨胀系数和弹性模量越大,IC器件芯片中的热应力越大,而接合层焊点中的热应力越小;对于器件产热导致的热应力,灌装厚度越大,IC器件的相互间距越小,则IC器件中的温度越高,热应力也越大;而对于环境温度导致的热应力,灌装厚度和IC器件的相互间距的影响很小。

3 结论

本文通过对聚合物整体灌装电路板的热应力进行模拟研究,探讨了在环境温度改变和电子器件工作产热两种热源下的热应力分布规律。模拟结果表明整体灌装聚合物方案明显加剧了IC器件及其接合层所受到的热应力。器件产热导致的热应力比环境温度改变导致的热应力分布更加不均匀,板中心器件的温度和热应力往往最高。这些研究结果对探明整体灌装构型的薄弱位置,防止热应力引起的破坏,推广整体灌装方案的工程应用有重要参考意义,并展示了有限元数值模拟在电子封装可靠性中的应用潜力。