摘 要 出货检验报告是供应商提供本批产品品质证明材料。目前大部分PCB企业的出货报告按客户要求的格式手工填写制作,工作效率非常低。文章对出货报告目前作业流程及自动化系统需求进行了分析,重点阐述了出货报告自动化系统数据的获取及各模块的功能,并提出最终实现出货报告自动化的目标。

关键词 出货检验;自动化;出货报告

1 背景

出货检验报告简称出货报告,是供应商提供本批产品品质证明材料。在印制电路板(PCB)产品出货前,确保产品出货的有效控制,质检部门将最终检验和库存产品抽检的数据信息按客户要求的出货报告格式制作一份出货检验报告,随产品一起提供给客户。通常企业制作出货报告的步骤:

(1)对OQC报告和MI核对无误后,查看客户标准中出货报告及可靠性方面是否客户指定格式或特殊要求,客户无提供出货报告指定格式的,按公司内部统一格式制作,按内部正常可靠性要求取样送PHY做实验;客户有出货报告格式要求时,按客户要求的格式制作来满足客户要求。

(2)在制作出货报告前需进行核查ERP系统中相关的客户名,客户品名,物料编码,及销售人员下单时的备注信息。

(3)客户相关要求核实确认好后,在出货报告模板文件夹中找到相对应的空白出货报告格式进行拷贝。

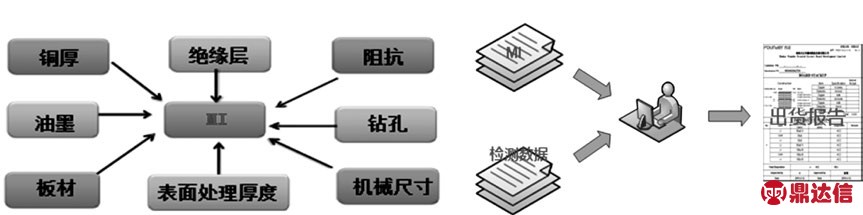

(4)在复制出来的空白出货报告中,将对应型号的MI、OQC报告、ERP系统中的相关信息一一输入;手动制作出货报告流程如所图1所示。

(5)填写出货报告时需对产品的工艺、板材、铜厚、翘曲度、周期、ROHS、UL标识、防焊、字符、线宽、IC、BGA尺寸、光点,阻抗、V-CUT/斜边、可剥胶、耐高温胶带、孔径外形尺寸、可靠性检查项目等逐项核实确认清楚,再将所有检查项目结果逐项填写至出货报告中,确保所填写的内容与MI一致。

(6)互检。在已经进入工业4.0智能制造时代,还用这种全手工制作出货报告的方式不仅效率不高,而且容易看错MI上的参数及人为输错参数。

2 在应用中的探讨

希望通过出货报告自动化系统实现出货报告自动化制作,出货报告中的信息涉及到了工程MI信息、质检部门最终检验和库存产品抽检的数据信息及销售下单的信息。利用企业已有工程InPlan系统、品质SPC系统资源,朝着制造业的工业自动化方向,设计开发适应PCB制造的出货报告自动化系统,使制造企业的生产管理系统达到发挥最大效益的目的。系统需要实现以下几项功能:

(1)可在系统中模糊查询订单厂内编号;

(2)选择订单厂内编号后自动选择相应的出货报告格式;

(3)抓取工程系统中工艺、板材、铜厚、翘曲度、周期、RoHS、UL标识、防焊、字符、线宽、BGA尺寸、阻抗、V-CUT/斜边、可剥胶、耐高温胶带、孔径(不含机械图中各外形尺寸)信息自动输出到出货报告中;

(4)自动抓取OQC终审报告或SPC系统中相应信息输出到出货报告中;

(5)自动抓取ERP系统中相关信息输出到出货报告中。

3 各模块的功能分析

3.1 主业务流程图

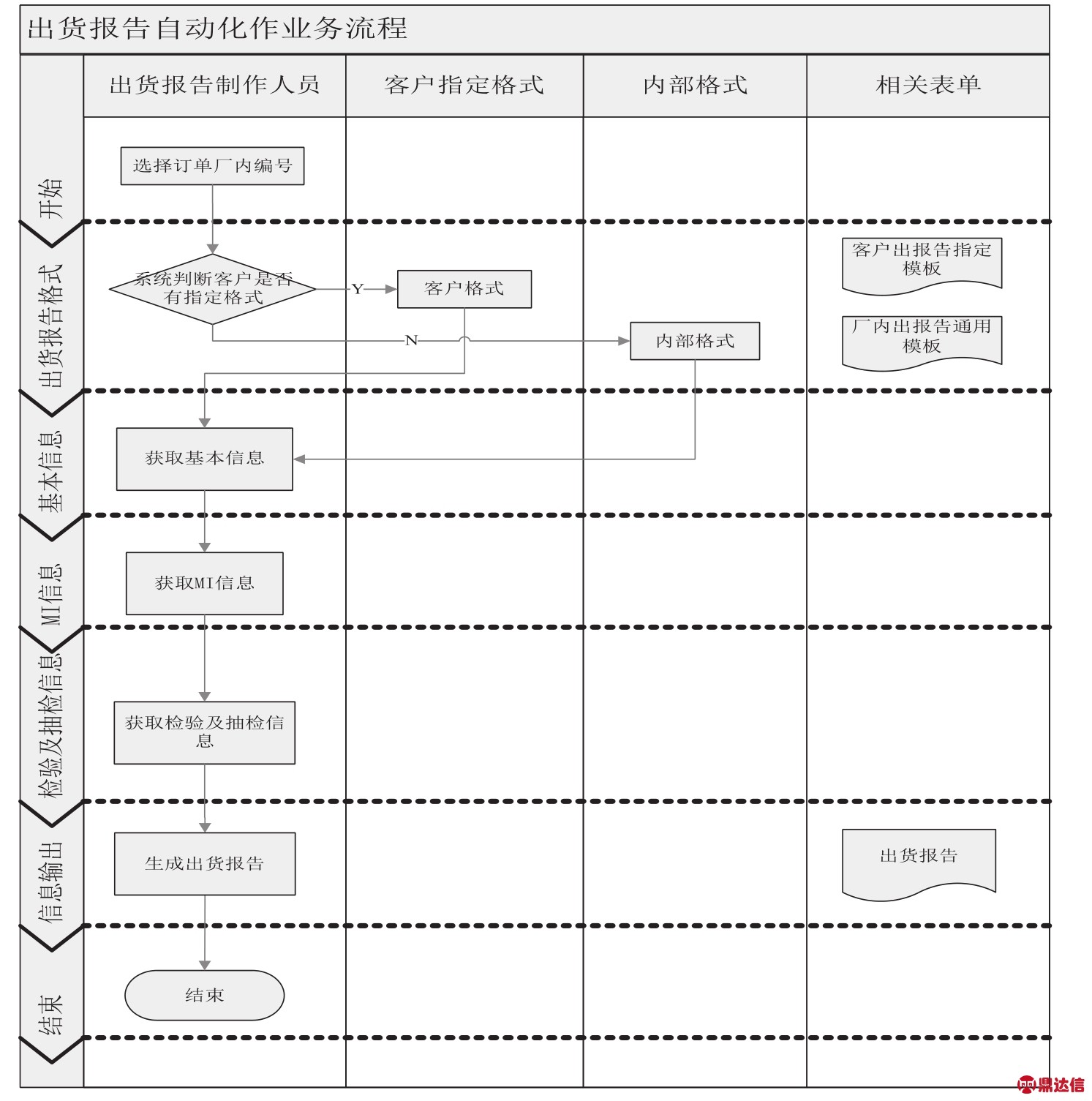

通过出货报告自动化系统,希望能打通实时控制层和数据层之间的信息交流,实现通过选择订单的厂内编号自动选择相应的出货报告格式,并从工程系统中自动获取MI信息及从SPC或OQC终审报告中获取最终检验和库存产品抽检的数据信息,输出到出货报告中。出货报告自动化系统总体作业流程图如图2所示。

3.2 出货报告格式

出货报告格式主要分为客户指定格式、企业内部通用格式。将有指定格式客户及对应的出货报告格式导入到系统中,便于系统根据用户选择的订单厂内编号自动选择对应的出货报告格式。

3.2.1 客户指定格式

对于有指定出货报告格式的客户,不同的客户指定的格式不一样,而且出货报告中产品特性检测项目也不一样,且表现形式也不相同(如有些客户出货报告中实际检测结果栏勾选“符合”或“不符哈”,有些客户要求填写实际检测值)。

3.2.2 内部格式

部分客户不会指定出货报告格式,对于没指定出货报告格式的客户统一设置系统选用内部出货报告格式。

3.3 获取订单基本信息

图1 前期出货报告制作例图

图2 出货报告自动化作业流程图

跟据用户选择的厂内编号,出货报告自动化系统通过厂内编号从ERP中读取对应的客户名称,客户品名,客户物料编码,及销售人员下单时的备注信息。

3.4 获取MI信息

根据用户选择的厂内编号,出货报告自动化系统通过厂内编号关联工程InPlan数据库,从InPlan中读取客户的相关设计信息:

(1) 常规性能测试要求:板材、阻焊、表面涂覆层厚度、周期、ROHS、UL标记、外层最小导线宽度和间距、最小(Fine Pitch)焊盘尺寸、翘曲度、通断测试、板厚、孔径及公差、阻抗、V-CUT/斜边、可剥胶、耐高温胶带等。

(2)各介质层厚度、阻焊厚度及塞孔深度。

(3)叠构图信息。

机械图纸信息客户一般都以图纸形式提供,目前行业专业软件无法从图纸中识别各尺寸相关信息到工程InPlan系统中。机械图纸中各尺寸信息需要手工填写到出货报告中。

3.5 获取检验及抽检信息

可以从SPC系统以及收集的OQC终审报告、AOI检测报告、可靠性实验测试报告中提取,跟据用户选择的厂内编号,出货报告自动化系统通过厂内编号关联SPC系统,以及收集相对应订单OQC终审报告、AOI检测报告、可靠性实验测试报告,从中获取以下信息:

(1)常规性能测试结果:板材、阻焊、表面涂覆层厚度、标记、外层最小导线宽度和间距、最小焊盘尺寸、BGA尺寸、翘曲度、通断测试、板厚、孔径及公差、阻抗等。

(2)各介质层厚度、阻焊厚度及塞孔深度。

(3)各外形尺寸实际测量信息。

(4)可靠性测试,可焊性试验,电测报告。

3.6 信息输出

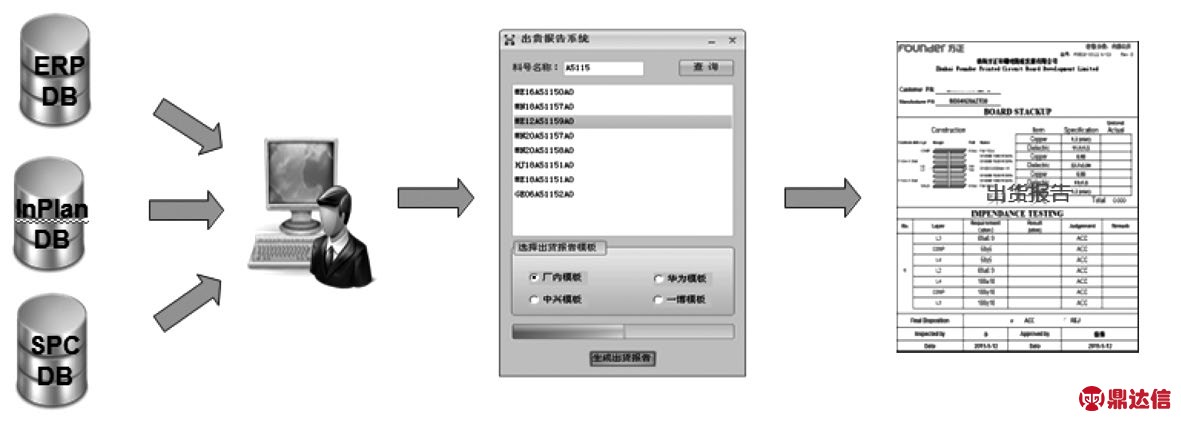

根据系统选定的出货报告格式,将获取的ERP信息、MI信息、检验及抽检信息,自动输出生成出货报告,并以预览形式打开出货报告。出货报告制作自动化数据流图如图3所示。

4 实现目标

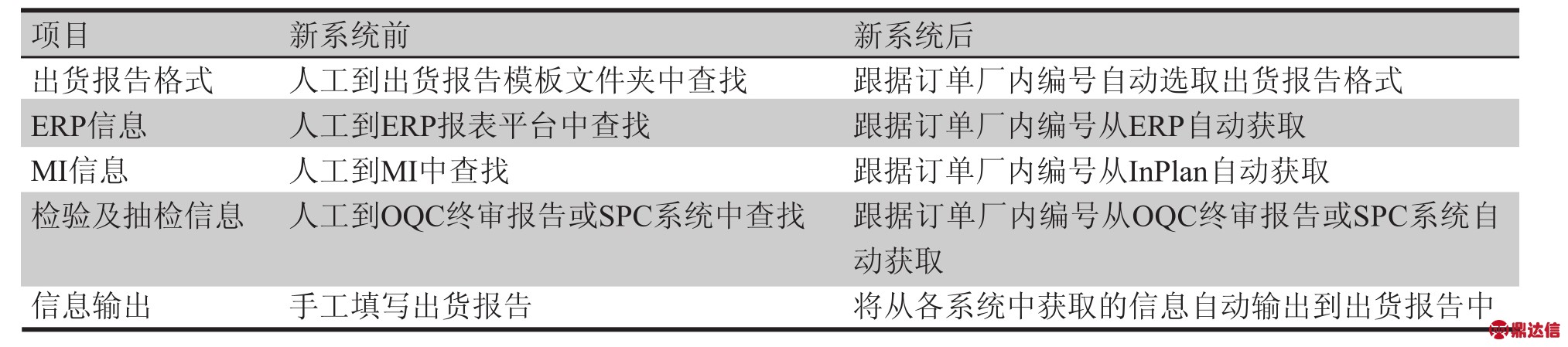

通过出货报告自动化系统最终实现了以下目标,使印制电路板制造企业的生产管理系统信息化提高了一个台阶。

(1)通过出货报告自动化系统作为信息平台,实现出货报告制作过程的规范化、流程化化管理。

(2)避免了制作出货报告时看错工单参数、OQC终审报告、AOI检测报告或SPC系统上参数。

(3)避免了手误人为输错参数。

(4)快速制作出货报告,提高工作效率。

(5)为企业节省人力。

图3 出货报告制作自动化数据流图

表1 效果对比分析表

5 结论

本文的主要研究内容是印制电路板出货报告自动化。利用企业已有工程InPlan系统、品质SPC系统资源,朝着制造业的工业自动化方向,解决全手工制作出货报告的问题,提升出货报告制作效率,节约企业人力资源。依照印制电路板业行的独特性分析来开发适用于印制电路板制造行业的出货报告自动化系统。

出货报告自动化系统启用后,并没有增加额外的业务流程反而减少,只是通过系统代替手工填写操作,这样在正确性、可控性、高效性方面要比使用系统前有很大改善。实现印制电路板出货报告自动化管理。