0 引 言

吸盘挖泥船是众多挖泥船种类中较特殊的一种船型,由于采用纵前直线移船作业的行进方式,挖槽平直且一次挖宽大,排泥方式亦较灵活,尤其适合泥浆浓度较高的大江河道清淤疏浚及枯水期重要通航段的突击抢修(不碍航),对淤泥、砂及砂砾等冲积土壤的疏浚最为合适。1993年,因长江葛洲坝水域航道疏浚的特殊需要,中国船舶及海洋工程设计研究院在国内首次研制成功1 250 m3/h吸盘挖泥船 “吸盘1号”,在十几年的施工实践中,长江航道局对该型船的使用积累了丰富经验。在此基础上,结合长江中游航道枯水期维护疏浚的需要,拟建造一艘新型吸盘船,并委托中国船舶及海洋工程设计研究院进行方案设计。笔者基于该吸盘船《设计任务书》要求,对其采用何种电力系统配置进行了充分论证。

The Characteristics and Development Strategies of Xingtai Cultural Tourism Resources______________________________ YANG Liang,ZHANG Xiulan 38

当前,对于需要有大量电力按照工况进行转移应用和推进器需要周期进行高速和低速运行转换的船舶(特别是工程作业船舶),采用全电力推进方案的动力型式已屡见不鲜,获得越来越多的应用。早在2008年,就有文章对全电力驱动系统在耙吸挖泥船上的应用进行探讨,并证实耙吸挖泥采用电力推进船型技术可行、性能先进、投资增加可在运行费降低中得到补偿[1]。由于吸盘挖泥船的特点,其推进功率远小于泥泵等疏浚作业轴功率,所以柴油机装置总功率对电力推进船型并不会比柴油机直接推进船型有所增加,这一点要比耙吸挖泥船采用电力推进更为有利,该船方案论证也充分证实这一点。

1 设备参数与任务书技术要求

该船设计任务书要求:定员28人、自持力15天,满足内河A、B级航区。生产量要求达到2 000 m3/h,最大挖深16 m;尾管排泥距离600 m,排高6 m;边抛作业排泥距离舷外60 m,推进器采用2台Z型舵桨装置,作业方式除有传统的锚缆牵引纵前移船直线绞进作业外,还要求借助Z型舵桨装置顶推施工作业;满载航速要求不小于10 kn。

“昆北”阴平声字“家”的唱调(《紫钗记·折柳》【寄生草】“可笑自家”,761),该单字唱调的过腔是。其中的即第一节级音性过腔,即第二节主调性过腔,由此构成的也是“级音+主调”两节型过腔。

由上表可以看出,在工作满意度的各个维度中,同事关系和工作性质这两个维度的实际平均值与理论平均值相差最大,既差值相差最大为4.6分和3.2分,表明在各个维度中,对同事关系和工作性质这两个维度的工作满意度相对较高;在福利报酬、职业认同感、领导管理、进修晋升四个维度的差值分别为-2.8分,-6.09分,-3.7分,-3.1分,表明在这四个维度上体育教师的工作满意度较低,其中职业认同感和领导管理差值较大,说明在这两个维度上教师满意度极低;在其他两个维度中体育教师对学生品质、工作环境的差值分别为0.2分和1.2分,表明实际平均值与理论平均值差异不大,处于基本满意状态。

经各专业估算,若按航速10 kn计算,推进器所需功率约2×1 250 kW,推进挖泥工况下(航速约为6 n mile)推进功率约需2×600 kW,在绞进挖泥工况下(克服侧向流)推进功率约需2×400 kW;泥泵所需功率约为1 850 kW,高压冲水泵2台,功率为每台500 kW;液压泵站在绞进挖泥工况下所需功率约为200 kW,推进挖泥工况下所需功率约为50 kW;全船日用负载最大工况下约为400 kW。

2 定距桨与调距桨性能比较

电力推进型式一般只需采用定距桨,简单可靠。在一拖二型式柴油机中,为了保证轴带发电机频率不变,推进器都必须采用调距桨,这种推进器结构复杂,需要配置一套复杂的液压控制系统用来改变螺旋桨的螺距角,以获得可变的螺旋桨推力来调节船舶的航速。因此,调距桨的效率相同推力性能的定距桨,所需的原动力功率会增加,特别是在小转矩及零矩时,螺旋桨仍在全速运转,其机械的附加损耗可能高达20%。调距桨本体内由于有液压执行机构,结构复杂且机械部件多,制造、装配、维护工作量大,成本高,价格约为定距桨的1.3倍左右。

定距桨与调距桨相比,它们在低推力时功率差异很大。因此,当螺旋桨需要周期性的处于低负荷运行工况时,采用定距桨比调距桨需要的功率较小。根据相关资料,如以60%推力工作来看,定距桨可节能33%。若以25%推力年运行2 000 h,若以50%推力年运行2 000 h,若以100%推力年运行1 000 h的全年总运行5 000 h的非连续满载周期变速运行例子计算,定距桨全年可节省燃油32%[1],经济性相当可观。对于本吸盘挖泥船而言,这一点具有极大的应用参考价值。

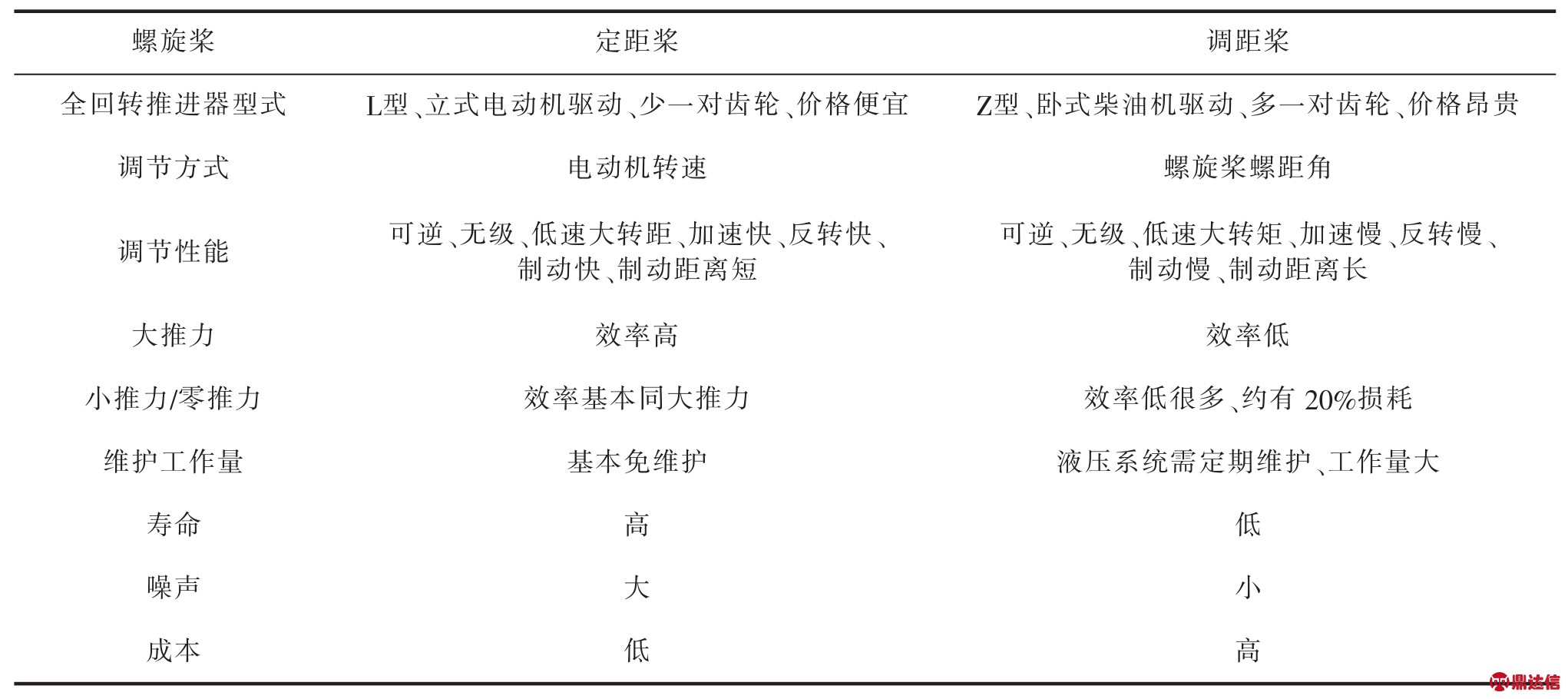

定距桨与调距桨的性能比较见表1,可见,调距桨性能明显较差。

表1 定距桨与调距桨的性能比较

调距桨全回转推进器型式 L型、立式电动机驱动、少一对齿轮、价格便宜 Z型、卧式柴油机驱动、多一对齿轮、价格昂贵调节方式 电动机转速 螺旋桨螺距角调节性能 可逆、无级、低速大转距、加速快、反转快、制动快、制动距离短螺旋桨 定距桨大推力小推力/零推力可逆、无级、低速大转矩、加速慢、反转慢、制动慢、制动距离长效率高 效率低效率基本同大推力 效率低很多、约有20%损耗维护工作量 基本免维护 液压系统需定期维护、工作量大寿命 高 低噪声 大 小成本 低 高

3 全电力驱动与一拖二动力配置方案

全电力驱动配置方案和一拖二(柴油机拖动螺旋桨和轴带发电机)动力配置方案的主要性能和参数分析比较。

3.1 全电力驱动配置方案电站的选择

全电力驱动配置方案电力负载的估算值见表2。

关于考勤,学生每次课前都要主动签到,在整个课程学习期间都不允许去任课教师处声称自己前几次课忘记签到了。每次缺课扣五分(夏季课程扣十分)除非在七天内提供相关证明材料(仅限于本人生病就诊,至亲死亡或法庭传唤三种情况)。在缺课期间未完成的作业和相关课程学习材料都要在最后期限内自己负责补齐。但是,如果在随堂测验或口头报告时缺课,除非有以上三种紧急情况,否则无补救措施,直接影响该课程考核成绩。即便是由于以上三种特殊情况迟交的作业,也要扣除10%的分值。

表2 电力负载估算表(全电力)单位:kW

负载名称 功率 推进挖泥 绞进挖泥 航行状态全船日用负载 400 400 400 350舱内泥泵 1 850 1 850 1 850 0舵 桨 2×1 250 1 200 800 2 500液压泵站 200 50 200 0高压冲水泵 2×500 1 000 1 000 0总 计 — 4 5004 2502 850

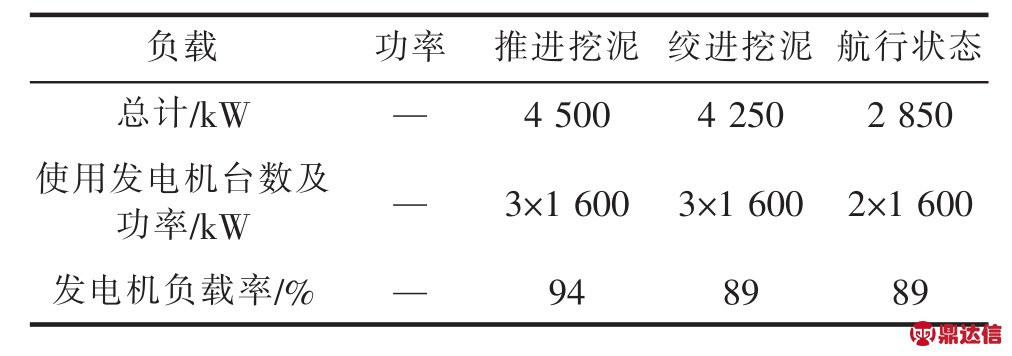

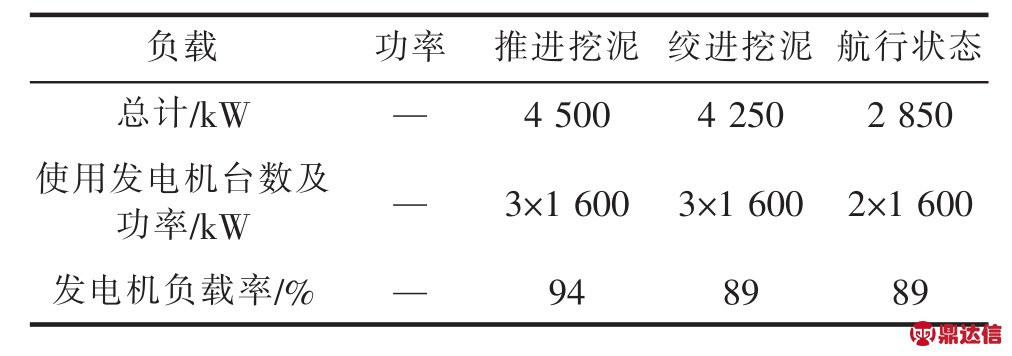

根据上述估算结果,该船电站设为:3台柴油发电机组,每台机组功率1 600 kW。此时各工况的负载率见表3。

表3 电站配置方案及其负载率(全电力)

负载 功率 推进挖泥 绞进挖泥 航行状态总计/kW — 4 500 4 250 2 850使用发电机台数及功率/kW — 3×1 600 3×1 600 2×1 600发电机负载率/% — 94 89 89

由表3可见,该方案在推进挖泥、绞进挖泥及航行状态工况下负载率合理,处于较佳运营状态。

3.2 一拖二动力配置方案方案电站的选择

一拖二动力配置方案电力负荷估算见表4。

表4 电力负载的估算表(一拖二)单位:kW

负载 功率 推进挖泥 绞进挖泥 航行状态全船日用负载 400 400 400 350液压泵站 200 50 200 0高压冲水泵 2×500 1 000 1 000 0总计(左轴发)— 450 600 350总计(右轴发)— 1 000 1 000 0左舵桨 1 250 600 400 1 250右舵桨 1 250 600 400 1 250总计(左柴油机)— 1 050 1 000 1 600总计(右柴油机)— 1 600 1 400 1 250

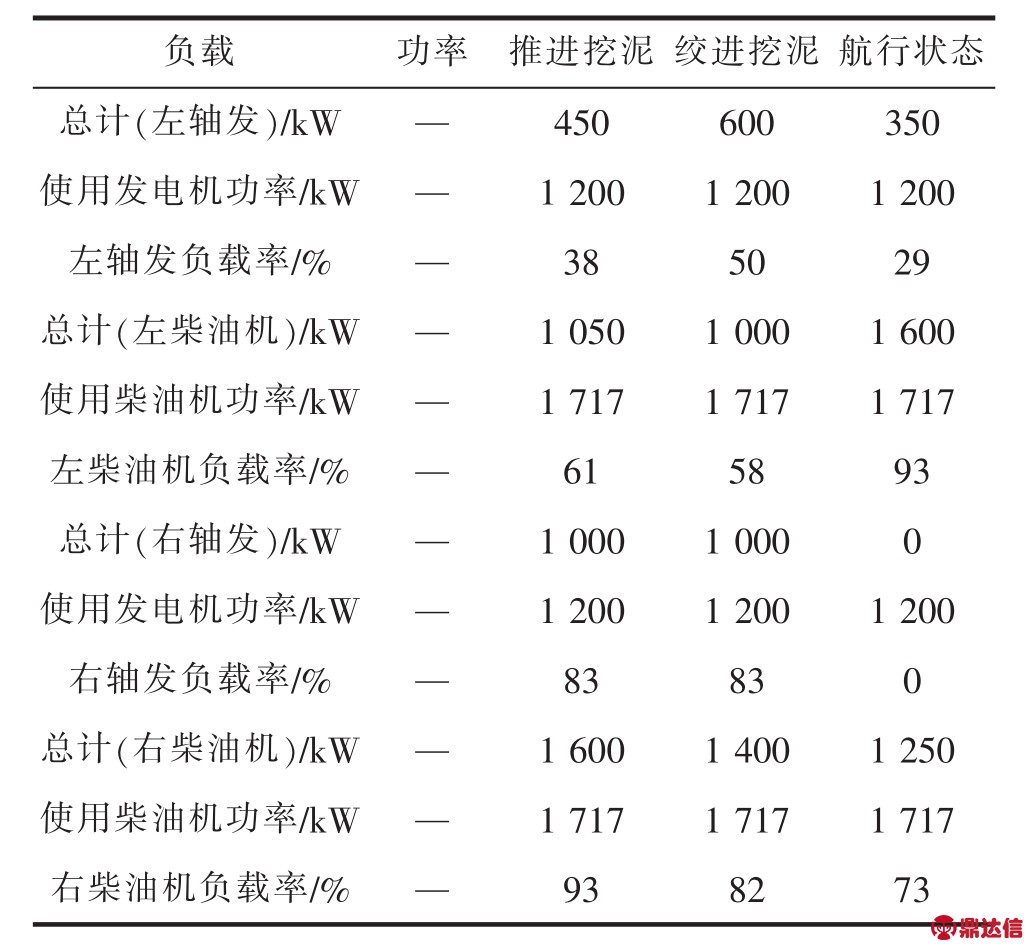

根据以上估算结果,该船电站一拖二动力配置方案设为:2台一拖二推进主机,柴油机功率均为1 717 kW,轴带发电机功率均为1 200 kW。另外,舱内泥泵(1 850 kW)需配约2 100 kW的柴油机发电机组1台,柴油机功率约2 300 kW,通过电轴系统驱动(注:电轴系统指设置独立的柴油发电机和电动机,用于泥泵的驱动和调速。电动机采用强励磁启动,通过改变柴油发电机组的柴油机转速进行变频,从而对泥泵进行调速)。此柴油发电机组布置在机舱内,舱内泥泵通过电机驱动,布置在泵舱内。

此时各工况的负载率如表5所示。

表5 电站配置方案及其负载率(一拖二)

负载 功率 推进挖泥 绞进挖泥 航行状态总计(左轴发)/kW — 450 600 350使用发电机功率/kW — 1 200 1 200 1 200左轴发负载率/% — 38 50 29总计(左柴油机)/kW — 1 050 1 000 1 600使用柴油机功率/kW — 1 717 1 717 1 717左柴油机负载率/% — 61 58 93总计(右轴发)/kW — 1 000 1 000 0使用发电机功率/kW — 1 200 1 200 1 200右轴发负载率/% — 83 83 0总计(右柴油机)/kW — 1 600 1 400 1 250使用柴油机功率/kW — 1 717 1 717 1 717右柴油机负载率/% — 93 82 73

由表4、表5可知,该方案在推进挖泥及绞进挖泥工况时左柴油机负载率略低(约60%),左柴油机利用率不高;没有备用机组,一旦其中某台柴油机或轴发生故障,则无法进行挖泥工作。

3.3 方案比较

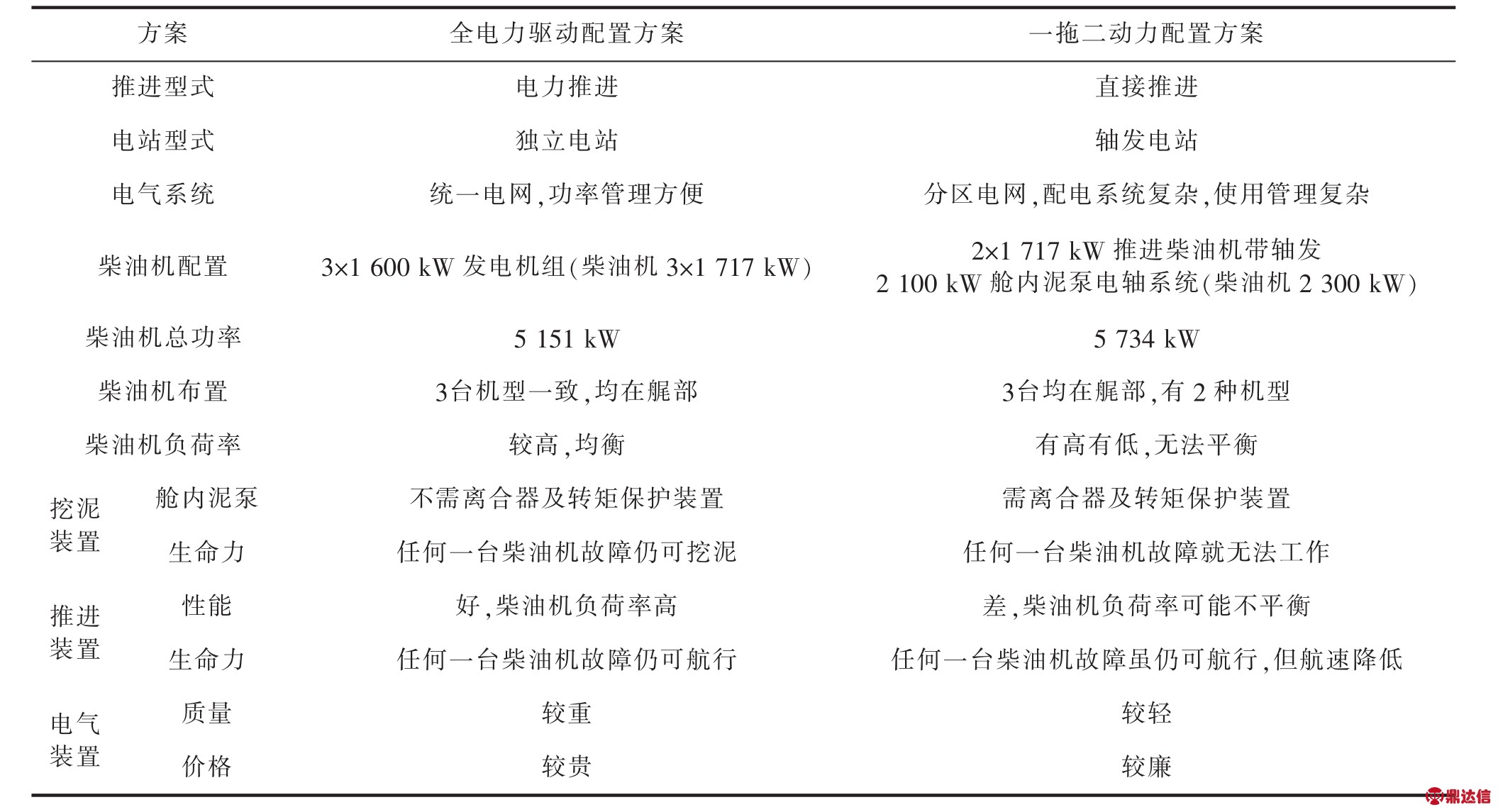

两种方案装机功率约有600 kW的差异,在设备布置、生命力、配电复杂度上也有较大区别,性能比较见下页表6。

全电力驱动配置方案最大特点是在挖泥工况下生命力极高,当任何一台柴油机故障时,仍能维持自航挖泥(排量降低)和航行,而一拖二动力配置方案无法做到这一点。

由于生理学理论知识博大精深、各生理系统又有复杂的联系,从而使学生们普遍感到生理学难学.很多学生学起来感到有一定的难度,甚至产生畏难心理,极大降低了学习的积极性. 部分学生没有认识到该课程对生物从业者的重要性,认为跟专业课没有太大联系,有的学生甚至抱着及格即可的心理,不能深入学习该课程,从而影响了学习效果.这些都严重影响了生理学的教学质量.

全电力驱动配置方案驱动性能好、自动化程度高、工况变化时运行效率高;各种工况下,发电机负载率合理,能时常处于最佳运营状态,且装机功率低、燃油消耗节省、排污少、环保性能好。

表6 两种动力型式性能比较

挖泥装置舱内泥泵生命力推进装置性能生命力电气装置方案 全电力驱动配置方案 一拖二动力配置方案推进型式 电力推进 直接推进电站型式 独立电站 轴发电站电气系统 统一电网,功率管理方便 分区电网,配电系统复杂,使用管理复杂柴油机配置 3×1 600 kW发电机组(柴油机3×1 717 kW)2×1 717 kW推进柴油机带轴发2 100 kW舱内泥泵电轴系统(柴油机2 300 kW)柴油机总功率 5 151 kW 5 734 kW柴油机布置 3台机型一致,均在艉部 3台均在艉部,有2种机型柴油机负荷率 较高,均衡 有高有低,无法平衡不需离合器及转矩保护装置 需离合器及转矩保护装置任何一台柴油机故障仍可挖泥 任何一台柴油机故障就无法工作好,柴油机负荷率高 差,柴油机负荷率可能不平衡任何一台柴油机故障仍可航行 任何一台柴油机故障虽仍可航行,但航速降低较重 较轻较贵 较廉质量价格

全电力驱动配置方案的机电设备部分投资可能是一拖二动力配置方案的1.3倍,但从该船的特定情况来看,全船的初投资全电力驱动配置方案约为后者的1.1倍。由于全电力驱动配置方案的运行费较低,所以在该船的全寿命周期内,总费用较低,这已被多数电力推进船所证明。

因此,该船动力型式推荐采用全电力驱动配置方案。

4 全电力驱动配置方案的电机驱动方式比较

该船在全电力驱动配置方案中电机驱动方式有两种,一种是较流行的变频驱动方式,另一种是采用软起动方式。软起动方式虽然成本低廉,但无法对控制设备进行速度调节;然而,该船的舱内泥泵和高压冲水泵均有一定的调速要求,故无法采用软起动方式。对于2台舵桨,若采用软起动方式,则需配置调距桨(具体结论详见本文第2节),故该船不建议采用软起动方式。

忙的目的往往是:享受生活、回报父母、满足爱人,想无私;忙的结果往往是:享受不了生活、远离了父母、冷落了爱人,成自私。——到底为何而忙

在冯阿姨家一年多的工作中,我认为自己可以胜任这些零碎的家务活了,想挑战自己换家客户试试,换个工作环境,提高自己的工作水平,当然也希望在工资待遇方面可以更高。几经考虑之后,我和阿姨商量,阿姨同意了我的请求,就这样我怀着不舍和对未来的期待离开了我的第一个客户家。在门店短暂休息后,我很快去了第二个客户家——一个三口之家。客户黄女士怀有身孕,我的工作是给他们做饭,打扫卫生,照顾孕妇,接送八岁的孩子上学。他们是山东人,喜欢吃面食,正好我擅长做面食,加上在冯阿姨家学到的做菜方法,这些工作对我来说得心应手。特别是她家的孩子很喜欢吃我做的土豆沙拉、 油饼、蛋卷。

若采用全电力驱动配置方案,电机驱动只能采用变频驱动方式。国内已有许多舵桨采用变频驱动的应用实例,至于舱内泥泵采用变频驱动的情形,国外应用更为普遍,国内也已在该院设计的85 m深水挖泥船上得到应用。

5 全电力驱动配置方案的配电系统比较

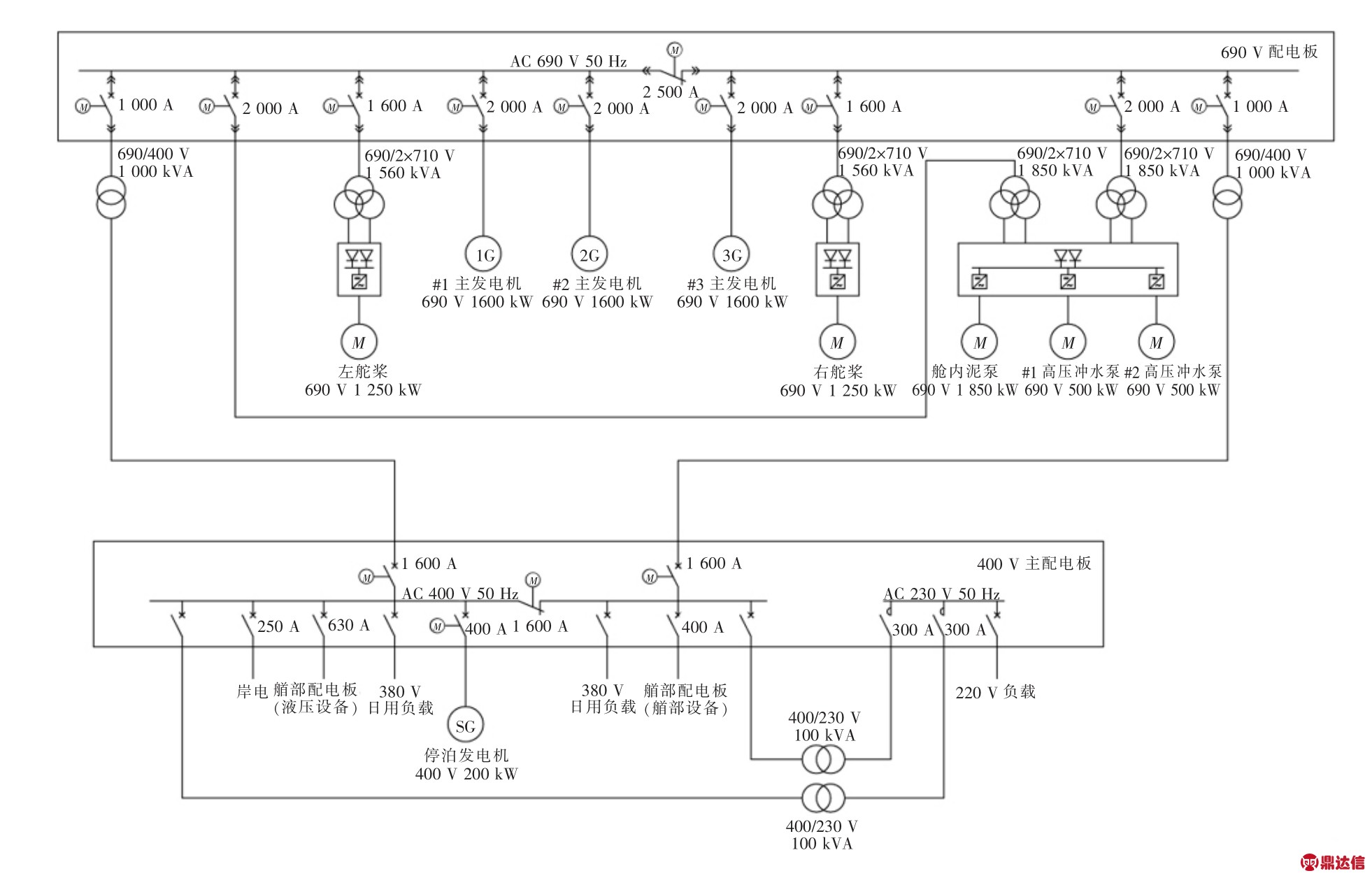

根据该船电站配置情况,配电系统可采用690 V~400 V二级电网及400 V一级电网两种形式。

400 V一级电网因为只有一个400 V配电板,同时节省了2台800 kVA的日用变压器,因此具有成本低、设备简单、管理维护方便的特点。由于该船电站总容量较大,400 V配电板设计有一定难度(主要是开关和母排的选择);并且,由于该船采用大量的变频驱动,为了抑制谐波对400 V及220 V日用负载的影响,因此采用690 V~400 V二级电网。

采用690 V~400 V二级电网既解决了配电板内开关和母排选择的困难,又可抑制一部分谐波对日用负载的影响。690 V电网主要向舵桨、舱内泥泵、高压冲水泵等工作设备供电,同时通过2台800 kVA的日用变压器(一用一备)向400 V电网供电;400 V电网主要向全船辅助及生活设备供电。目前,这样的配置在绞吸挖泥船和耙吸挖泥船中已得到普遍应用。

全船电力系统单线图如图1所示。

图1 全船电力系统单线图

6 结 论

综上所述,鉴于全电力驱动配置方案较常规一拖二动力配置方案具有多方面的优势,最终该船电力系统可采用3台690 V、1 600 kW柴油发电机组,通过690 V~400 V二级电网向全船负载供电;2台变频驱动舵桨、1台变频驱动舱内泥泵、2台变频驱动高压冲水泵。

当自航推进挖泥和绞进挖泥工况时,运行3台主发电机组;当航行工况时,只需运行2台主发电机组。