摘 要:电子废弃物的快速增加,已带来了巨大的环境问题。废弃印刷电路板作为电子废弃物的核心组件,是电子废弃物中最难处理的部分。提出了一种废弃印刷电路板焊锡的热熔离心分离回收方法及其装置。从理论上分析了印刷电路板离心分离过程中焊点脱焊不完全的问题,提出了临界分离半径的概念,并通过试验研究了旋转时间、加热温度和转速对临界分离半径的影响。试验结果表明:旋转时间超过60 s后,临界分离半径的大小与旋转时间无关;加热温度或者转速的增加都会导致临界分离半径的减小。最后拟合得出了不同操作条件下印刷电路板焊锡脱离的临界分离半径,解决了印刷电路板离心分离过程中焊点脱焊不完全的问题,对新工艺装备的推广应用具有指导意义。

关键词:废弃印刷电路板;拆卸;焊锡;离心分离;临界分离半径

当今,电子废弃物的快速增加,已带来了巨大的环境问题。废弃印刷电路板作为电子废弃物的核心组件,虽然只占电子废弃物总重量的3%[1],却是电子废弃物中最难处理的一部分。因为印刷电路板具有非常复杂的结构且含有多种有毒物质,同时印刷电路板中也含有30%左右的金属元素[2],具有极高的回收利用价值。目前对废弃印刷电路板的处理方法主要有火法冶金[3]、湿发冶金[4]、微生物冶金[5]和机械物理法[6-7]。

印刷电路板资源化过程中,无论采用何种方法处理,都需要先拆卸电路板上的电子元器件[8]。这是因为:第一,易于将电子元器件中的有毒有害元器件、贵重元器件单独处理;第二,拆卸后的印刷电路板基板可以较易实现铜和非金属材料的回收;第三,拆卸过程中可以对印刷电路板上的焊锡进行回收,回收到的焊锡不仅可以再次使用,而且可以降低其他金属回收的难度。所以,研究废弃印刷电路板上元器件的拆卸与焊锡的回收具有较高的环保意义和经济效益。

目前,对废弃印刷电路板拆卸的研究主要集中在元器件的拆卸上[9-10],只有少量的文献对印刷电路板拆卸过程中焊锡的回收进行研究。如周益辉等[11],Zhu等[12]采用离心力分离印刷电路板上的焊锡,但是他们只是从操作参数的变化上研究焊点的脱焊率,不能保证任何位置的焊点都脱焊。为了解决印刷电路板离心分离过程中焊点脱焊不完全的问题,本文对印刷电路板焊锡离心分离过程进行了理论分析,提出了临界分离半径的概念,并通过试验研究了临界分离半径与操作参数之间的关系,建立相应的经验公式,最后提出解决焊点脱焊不完全的方法。

1 印刷电路板离心拆分的理论分析

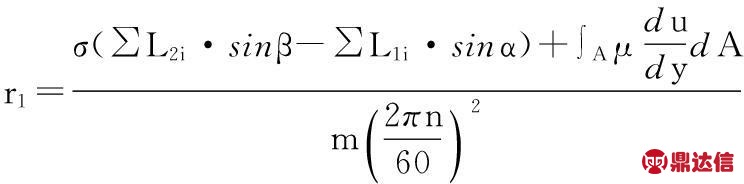

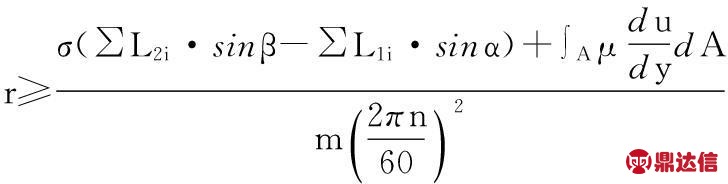

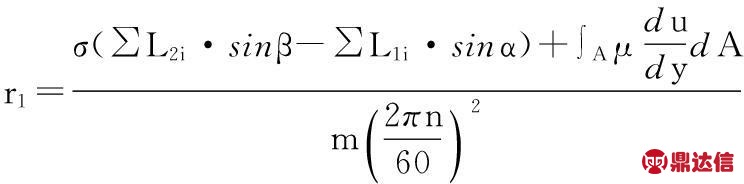

本文在研究焊锡脱离印刷电路板过程中,将电路板竖直固定于转鼓的一个回转平面内,焊锡在离心力的作用下脱离电路板,并在受力分析过程中,忽略焊锡从电路板上脱离过程中引脚对焊锡的绕流阻力。焊点的具体受力见图1。

图1 焊点的受力示意图

Fig.1 Force of the solder joint

图中:Fc为离心力(N);Fs1和Fs2为表面张力(N);Ft为剪切力(N);α和β为焊锡与表面的接触角(°)。

为了使焊锡从印刷电路板上脱离,必须使x轴方向的合力沿着x轴的正方向,即得到如下关系式:

Fc+Fs1·sinα≥Fs2·sinβ+Ft

(1)

式中:Fc为离心力,![]() 2r,其中m为焊点质量(m),r为焊点中心距离旋转轴中心的距离(m),n为电路板的转速(r/min);Fs1和Fs2为表面张力,Fs1=σ∑L1i,Fs2=σ∑L2i,其中σ为焊锡的表面张力系数(N/m),可以通过高温表界面张力测量仪测量,L1i和L2i为焊锡与电路板的润湿周边长度(m);Ft为剪切力,可以通过牛顿剪切定律

2r,其中m为焊点质量(m),r为焊点中心距离旋转轴中心的距离(m),n为电路板的转速(r/min);Fs1和Fs2为表面张力,Fs1=σ∑L1i,Fs2=σ∑L2i,其中σ为焊锡的表面张力系数(N/m),可以通过高温表界面张力测量仪测量,L1i和L2i为焊锡与电路板的润湿周边长度(m);Ft为剪切力,可以通过牛顿剪切定律![]() 计算,其中μ为焊锡的运动粘度(m2/s),可以通过旋转流变仪测量,u为沿着x轴方向的速度(m/s),A为焊锡与电路板基板的接触面积(m2)。

计算,其中μ为焊锡的运动粘度(m2/s),可以通过旋转流变仪测量,u为沿着x轴方向的速度(m/s),A为焊锡与电路板基板的接触面积(m2)。

将上述各物理量代入公式(1),可以得出r应满足的关系式为

(2)

由此可见,r存在最小值,且r的最小值计算公式为

(3)

因此,焊锡脱离印刷电路板基板存在着最小的分离半径r1,只有r>r1,才可以使焊锡脱离印刷电路板基板。取所有r1中的最大值R1,当r>R1时,所有焊点脱焊,即将R1定义为临界分离半径。此外,由式(3)可知,r1的大小与外界的操作条件有关,所以临界分离半径R1也受到了外界的操作条件的影响。本文通过试验的方法研究了时间、温度和转速对临界分离半径的影响。

2 印刷电路板离心拆分特性的试验研究

2.1 试验材料

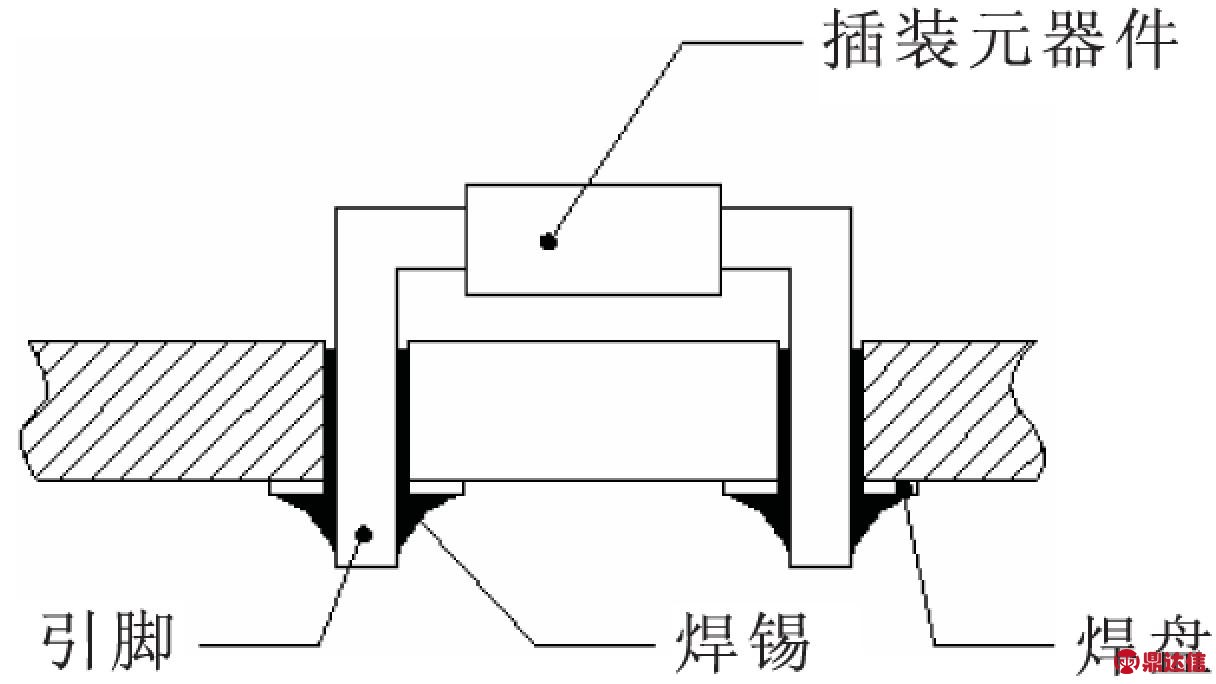

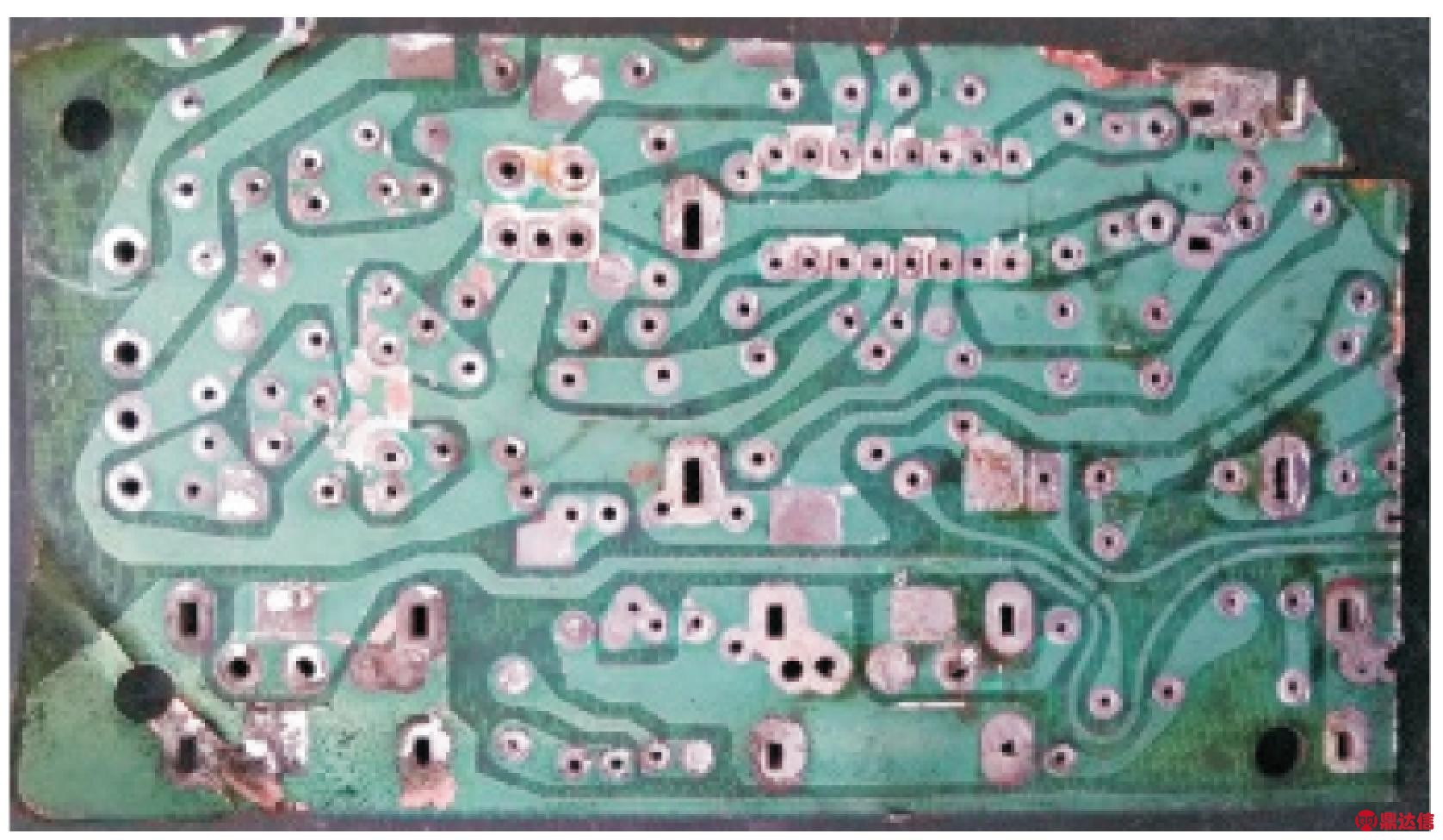

印刷电路板是由电路板基板和电子元器件组成的。本次试验中所用的印刷电路板全部从电视机上拆卸而来,这种电路板上的电子元器件主要是插装元器件。图2为本次试验中所用电路板的结构示意图。为了减小试验误差,试验中所用电路板型号相同。

图2 印刷电路板的结构示意图

Fig.2 Structure of the printed circuit boards

2.2 试验装置和试验过程

印刷电路板上使用的焊锡采用的是锡和铅的合金,最常用的焊锡中锡和铅的质量比为63∶37,熔点是183.15℃,可以通过加热使焊锡融化,并采用固液分离的方法使焊锡与电路板和元器件分离。本文提出一种新型废旧电路板拆分设备,首次采用氯化钙溶液作为加热介质,通过提高设备内操作压力来使溶液的沸点升高。这是由于在同等压力下,电解质溶液的沸点高于纯溶剂的沸点,因此采用氯化钙溶液作为加热介质,从而能够在较低的压力下使溶液的沸点超过183.15℃,且相比于纯水,有效地降低了操作压力。此外,将氯化钙溶液作为加热液,不仅具有加热效率高、加热均匀、价格便宜、加热过程不产生有毒有害气体等优点,而且具有加热液残留小、清洗方便、清洗液可再次作为加热液继续使用等优点,克服了采用柴油[13]、二甲基硅油[14]等有机溶剂面临的残留液清洗的问题。图3为试验所用的焊锡离心分离装置。

图3 试验装置示意图

Fig.3 Schematic diagram of experimental apparatus

1.安全阀;2.椭圆形封头;3.法兰;4.保温层;5.氯化钙溶液;6.电路板;7.加热管;8.温度控制系统;9.变频器;10.电机;11.排水阀;12.椭圆形封头;13.支撑与密封系统;14.夹持机构;15.多孔转鼓;16.自动排气阀;17.压力表

在本试验中,将电路板竖直固定在转鼓的一个回转平面上,并使电路板完全浸没于氯化钙溶液中,通过加热管加热使液体的温度升高,达到指定温度后,焊锡融化,开动电机,带动转鼓转动,在离心力的作用下焊锡脱离电路板表面,通过转鼓上的小孔,进入下封头中。试验完成后,通过阀门排出溶液和焊锡,电路板基板和元器件从转鼓中取出,整个工艺过程没有二次污染物的排放,从而能够实现电路板上焊锡的高效与清洁回收。

2.3 试验结果与分析

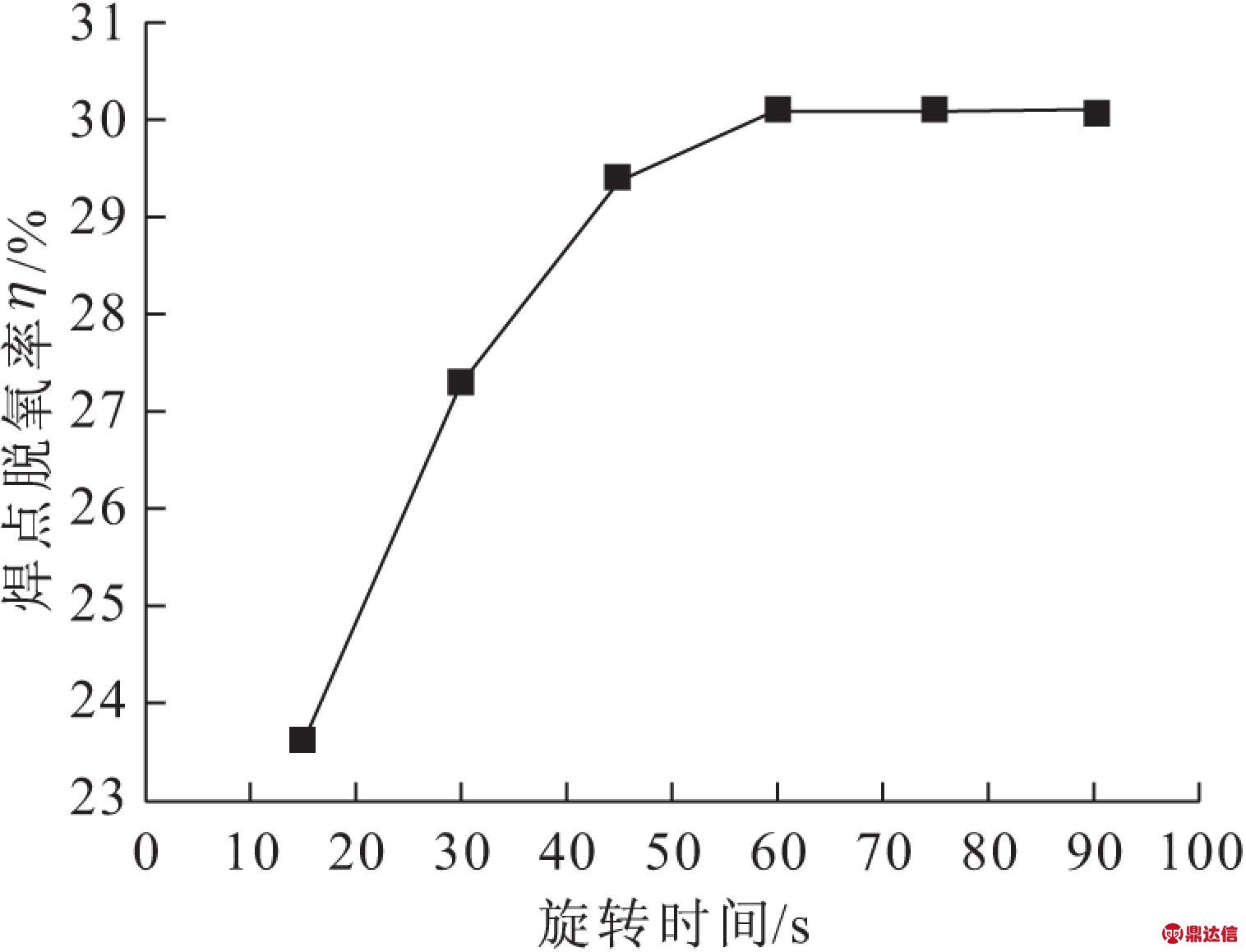

2.3.1 旋转时间对临界分离半径的影响

印刷电路板上的焊锡在离心力作用下脱离电路板,脱离过程需要一定的时间。在焊锡未完全脱离电路板时,测量临界分离半径没有意义,所以需要通过试验的方法来确定焊锡脱离电路板所需要的时间。本试验在温度为200℃、转速为700 r/min的条件下,通过研究不同旋转时间下焊点脱焊率的变化情况,来确定焊锡脱离电路板过程所需要的时间。

焊点脱焊率η定义为

(4)

式中:n′为脱焊焊点数(个);N为电路板上的焊点总数(个)。

图4 旋转时间对焊点脱焊率的影响

Fig.4 Influence of rotation time on the separation

efficiency of the solder joint

图4为试验在不同旋转时间下焊点脱焊率的变化情况。由图4见,旋转时间在60 s内,焊点的脱焊率随时间的增加而增加,且上升值变化越来越缓慢;当旋转时间超过60 s以后,焊点的脱焊率不随时间发生变化,且脱焊率为30.1%。根据前面的理论分析结果可知,焊锡是否脱离电路板和焊点的位置有关,只有超过该条件下的最小分离半径,焊锡才会脱离电路板。由于试验中电路板是竖直固定在转鼓的一个回转平面上,所以总是存在一个区域,使焊锡位于最小分离半径内,因此脱焊率只有30.1%;旋转时间超过60 s后,增加旋转时间不会使新的焊点脱焊,由此可知焊锡脱离电路板的过程需要的时间为60 s。所以,测量临界分离半径试验中,将旋转时间设置为60 s,从而保证了临界分离半径的大小与旋转时间无关。

2.3.2 加热温度和转速对临界分离半径的影响

为了研究加热温度和转速变化时临界分离半径的变化规律,本次试验采用均匀试验的方法进行研究,均匀试验可以有效地减少试验次数,同时试验点在试验范围内是均匀分散的,具有很好的代表性。

在本次试验中,有两个因素即加热温度和转速,每个因素有5个水平,采用U5(53)设计试验。但为了避免因试验次数太少而导致的试验误差,将试验次数增加一倍,设计了10次试验,具体的试验参数见表1。

表1 试验参数

Table 1 Experimental parameters

注:由于试验结果中临界分离半径的数值较小,所以采用mm为单位。

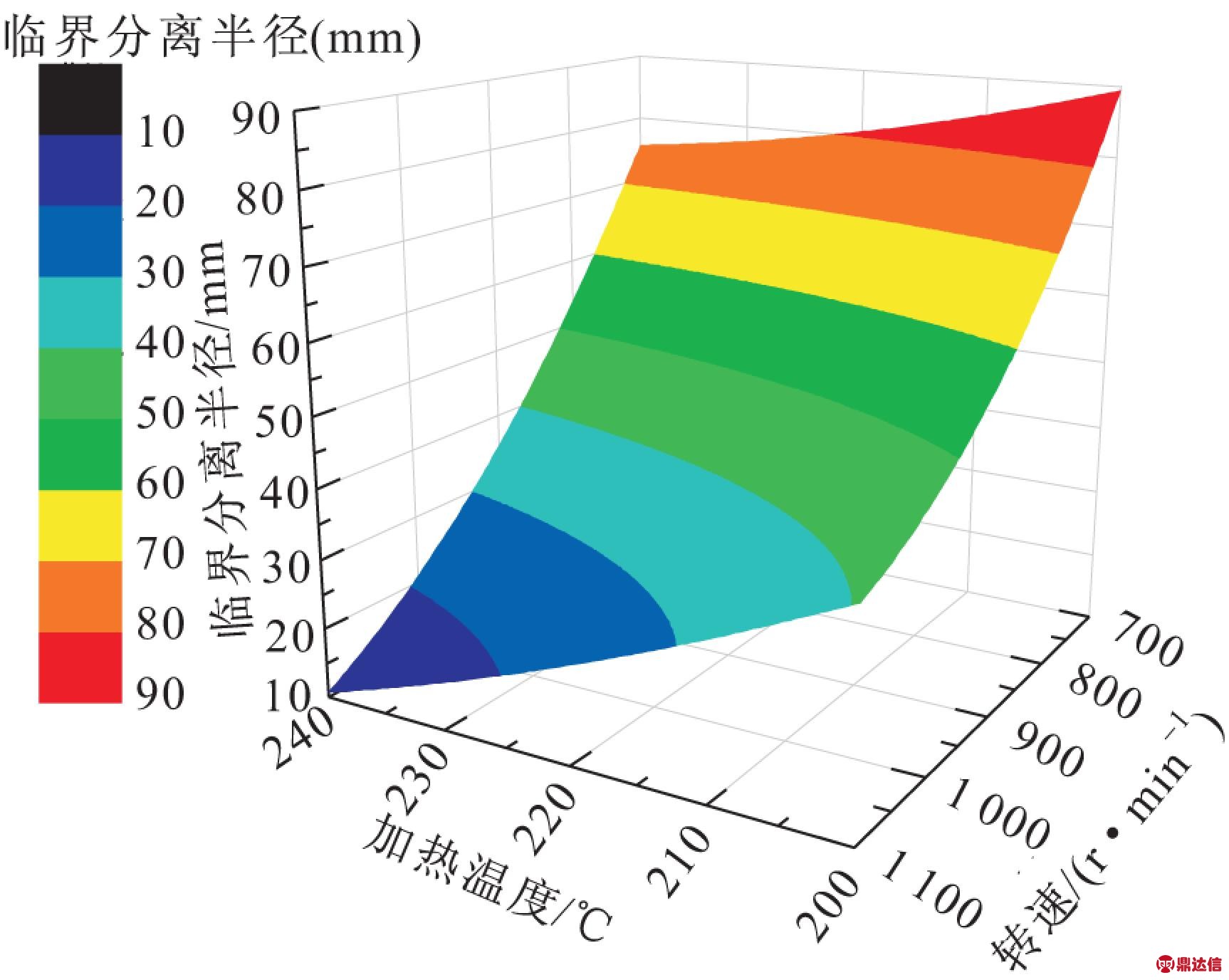

将表1中的数据利用非线性拟合的方法进行拟合,可得到如图5所示加热温度、转速与临界分离半径的拟合曲面,该拟合曲面反映了加热温度、转速与临界分离半径之间的关系。拟合曲面的相关系数为0.992 8,这表明拟合的效果良好,对试验结果有较好的预测性。此时,拟合曲面的方程为

图5 加热温度、转速与临界半径的拟合曲面

Fig.5 Fitting surface of the heating temperature,rotation

speed and critical radius

r0=470.4-1.625t-0.273 5n+0.004 5t2+0.000 195n2-0.001tn

(5)

式中:r0为临界分离半径(mm);t为加热温度(℃);n为转速(r/min)。

由图5可见,加热温度和转速对临界分离半径都有显著的影响。临界分离半径随着加热温度的升高而减小,这是由于液态焊锡的表面张力系数随着温度的升高而减小,导致焊锡所受到的表面张力在减小;同时焊锡的粘度系数也减小,焊锡的流动性增加,所受到的剪切力减小,故临界半径减小。临界分离半径也会随着转速的升高而减小,这是由于转速升高相同位置所受到的离心力变大,虽然焊锡所受到的剪切力和引脚的绕流阻力会变大,但是离心力增加的幅度更大,从而使临界分离半径减小。由此可知加热温度和转速是相辅相成的,为了达到相同的临界分离半径,在加热温度较低的情况下,可以提高转速,而在转速较低的情况下,提高加热温度也可以达到相同的目的。拟合曲面的适用条件为:200℃≤t≤240℃,700 r/min≤n≤1 100 r/min。

3 验证试验

3.1 临界分离半径试验验证

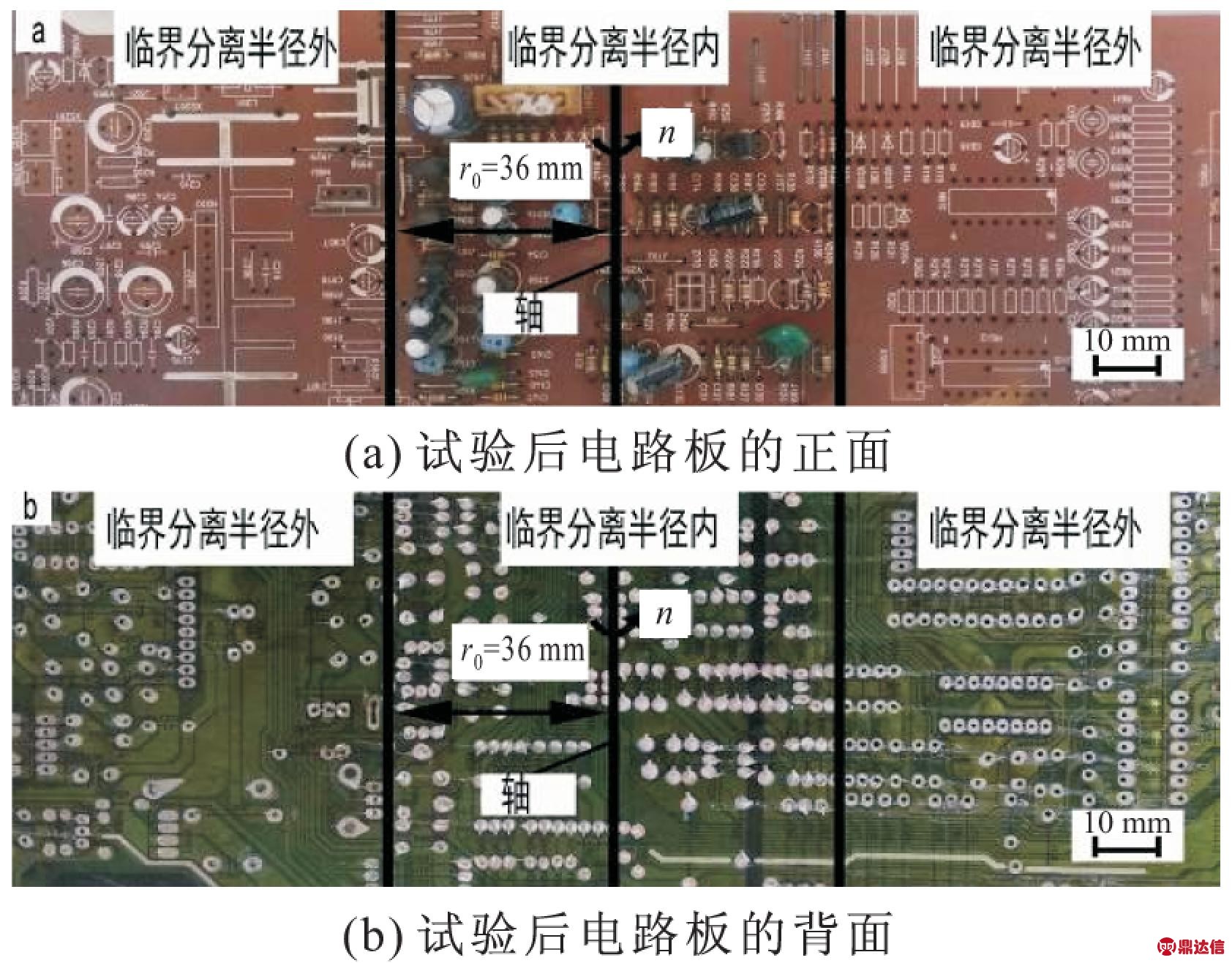

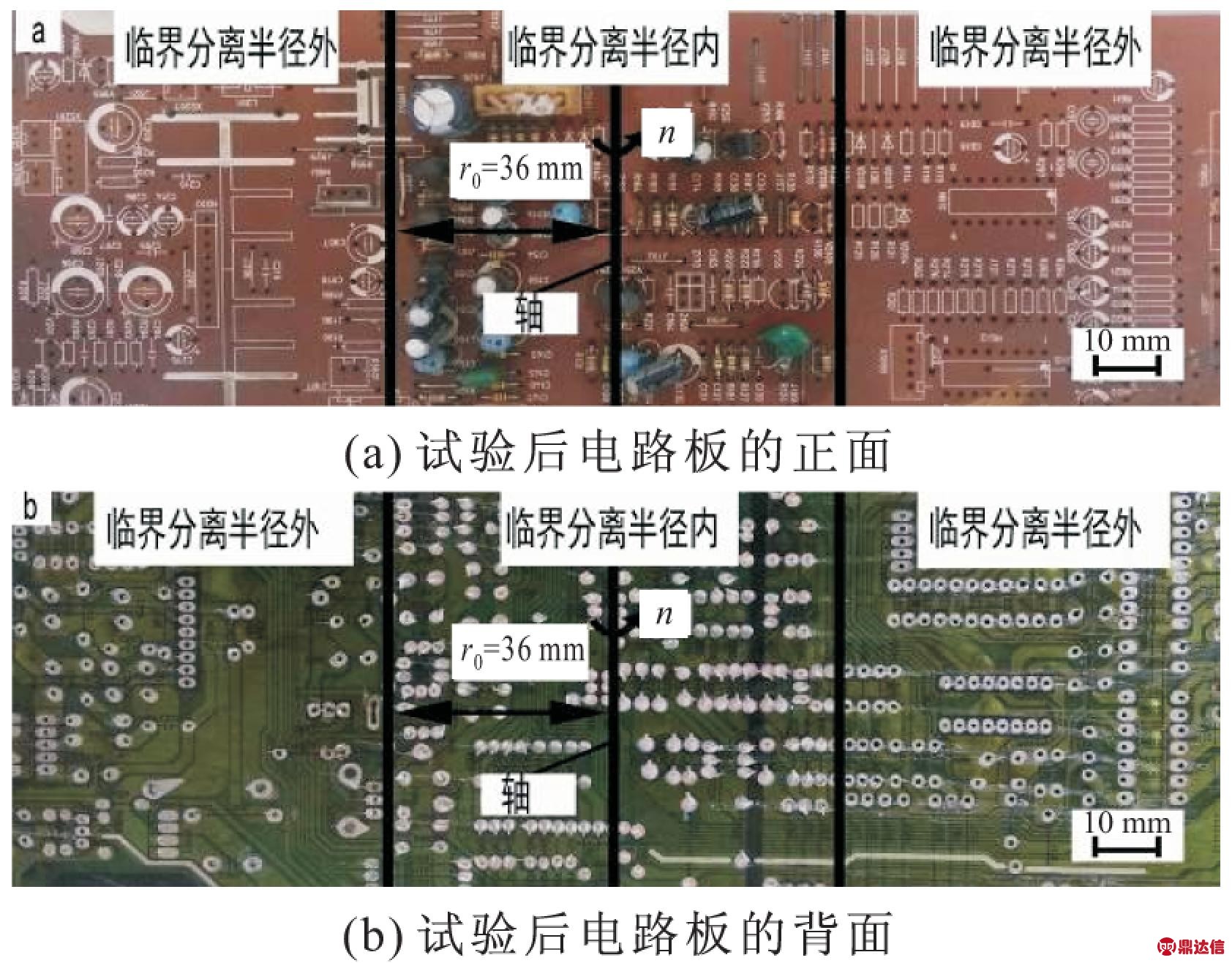

为了验证模型是否具有延伸性,取加热温度t为200℃、转速n为1 200 r/min,代入拟合方程式(5)中,可以得到临界分离半径r0=38 mm。做临界分离半径验证试验,其试验结果见图6。

图6 临界分离半径验证试验后的印刷电路板

Fig.6 Printed circuit board after the verification

experiment of the critical separation radius

由图6可见,在临界分离半径内,元器件未从电路板上脱落,在临界分离半径外,全部元器件从电路板上脱落,这是因为临界分离半径外焊点全部脱落,而临界分离半径内焊点未从电路板上脱落。由于没有焊锡与元器件引脚之间的连接,引脚未弯曲元器件直接从电路板上脱落,引脚弯曲的元器件只需通过简单的拆卸也从电路板上脱落,从而达到拆卸电子元器件的目的。试验中测得临界分离半径![]() =36 mm,与拟合方程计算得出的结果(r0=38 mm)的相对误差δ为5.3%,在工程上可以被接受。所以本文提出的拟合方程可以做适当的外延,并且具有较高的精度。

=36 mm,与拟合方程计算得出的结果(r0=38 mm)的相对误差δ为5.3%,在工程上可以被接受。所以本文提出的拟合方程可以做适当的外延,并且具有较高的精度。

3.2 印刷电路板拆分效果试验验证

为了验证试验装置的分离效果,取加热温度t为205℃、转速n为750 r/min,代入拟合方程式(5)中,可以得到临界分离半径r0=77.2 mm。取一块印刷电路板,将印刷电路板放置于距离中心轴78 mm的区域固定,进行印刷电路板离心拆分试验,其试验结果见图7和图8。

图7 拆分效果验证试验后的印刷电路板

Fig.7 Printed circuit board after the verification

experiment of the separation performance

图8 试验过程中拆卸下来的电子元器件

Fig.8 Electronic compounds dismantled from

the PCBs

由图7可见,试验后印刷电路板上全部焊点脱焊,说明电路板的脱焊效果良好。由于没有焊锡与元器件引脚之间的连接,引脚未弯曲元器件直接从电路板上脱落,引脚弯曲的元器件只需经过简单的拆卸就可以从电路板上脱落。因此,在实际生产中,只要将印刷电路板置于临界分离半径之外,就可使电路板上全部焊点脱焊,进而可以拆卸全部元器件。而周益辉等[11]只是从操作参数的变化来统计焊点的脱焊率,没有说明其离心分离过程的本质。因为只要焊点位于旋转中心,无论旋转速度有多大,焊锡及元器件都不能脱离电路板基板。可见,临界分离半径的提出使焊点的脱焊率可以保持在100%,这为废弃印刷电路板拆卸离心分离过程研究提供了理论依据。由此可知,在实际生产中,可以通过中心占位的方式设计环型转鼓,使印刷电路板位于该操作条件下的临界分离半径之外,从而实现印刷电路板上焊点的全部脱焊和元器件的全部拆卸。

4 结 论

(1) 提出的印刷电路板拆分装置能够有效地分离回收电路板上焊锡,且采用氯化钙溶液作为加热介质具有加热效率高、加热液残留小、易于清洗、无二次污染等优点。

(2) 通过理论推导得出印刷电路板焊锡离心过程中必然存在一个临界分离半径,只有焊点位置与旋转中心的距离超过临界分离半径,才可以使焊锡脱离电路板基板。

(3) 通过印刷电路板离心拆分特性试验研究表明:将旋转时间设置为60 s,能够保证临界分离半径的时间无关性;加热温度和转速的增加都会导致临界分离半径的减小,且临界分离半径与加热温度和转速之间的关系式为r0=470.4-1.625t-0.273 5n+0.004 5t2+0.000 195n2-0.001tn。

(4) 通过拟合模型,可以得到不同操作条件下的临界分离半径,在实际操作中可以通过设置环形转鼓的方式,将印刷电路板放置于临界分离半径之外,从而可以实现焊点的全部脱焊和元器件的全部拆卸,为印刷电路板热熔离心分离过程提供理论指导和试验基础。