【摘要】本文全面融合了实板仿真和软件仿真的优点,提出了一种基于硬件仿真的电路板测试开发系统的设计理念。该系统能开发数字、模拟和数模混合电路板的测试程序,并产生较高的故障覆盖率、隔离率和诊断测试程序。

【关键词】硬件仿真;性能测试;故障仿真

随着微电子技术的快速发展,电路系统功能不断强大、集成度不断提高的同时也越来越复杂,对电路板的故障检测和诊断也越来越困难。

1 目前主要的电路板自动测试技术

1.1 利用实板仿真开发测试程序

电动机驱动永磁转子以恒定转速nx(单位为r/min)相对于定子绕组顺时针旋转,与定子绕组之间产生相对运动。根据电磁感应定律,定子绕组中会产生感应电动势e,其瞬时值为:

1.2 通过软件仿真开发测试程序

只需电路网络表,仿真软件就可以自动生成测试向量,就能辅助引导TPS(Test Program Set)编程;自动生成测试结果、故障字典和故障检测率报告;采用探笔探测与故障字典诊断结果相结合的方法进行故障诊断[1];输出数据文件符合国际标准IEEE-STD-1445数字交换格式DTIF(Digital Test Interchange Format)。软件仿真具有测试向量生成速度快,故障覆盖率高的优点。但是,软件仿真无法完全仿真与硬件相关的部分,最终还要通过硬件仿真来完成最终的设计;软件仿真虽然可以自动产生测试程序,但成本是相对高的;随着芯片设计的规模越来越大,结构越来越复杂,给器件建模增加了难度;模拟电路对于信号激励的反应是有变化曲线的[2],而无法像数字电路那样根据电路原理图以及FPGA程序模型进行分析,这也是软件仿真无法承担的。

2 一种新的性能测试程序开发系统

本文综合实板仿真和软件仿真的优点,推出了一种新的电路板性能测试程序开发系统。该系统能开发是数字、模拟和数模混合电路板的测试程序,它降低了对器件建模的要求,以UUT的运行速度进行测试与仿真,能产生较高的故障覆盖率、隔离率和诊断测试程序,沿用了传统的技术手段,低成本运行。

2.1 系统组成

目前的系列ATE设备是采用VXI/PXI总线的自动测试设备,主要采用实板仿真技术开发测试程序。然而,国内的数字电路测试模块生产厂商较少,模块地性能指标也相对国外先进水平较低,只具有对数字电路的静态测试能力,并且对开发人员要求高,开发周期长,测试程序的性能(故障检测率和故障覆盖率)无法得到确保,同时也缺少对已开发测试程序的验证和评估手段,大大影响了测试程序的开发效率和质量。

2.2 故障仿真

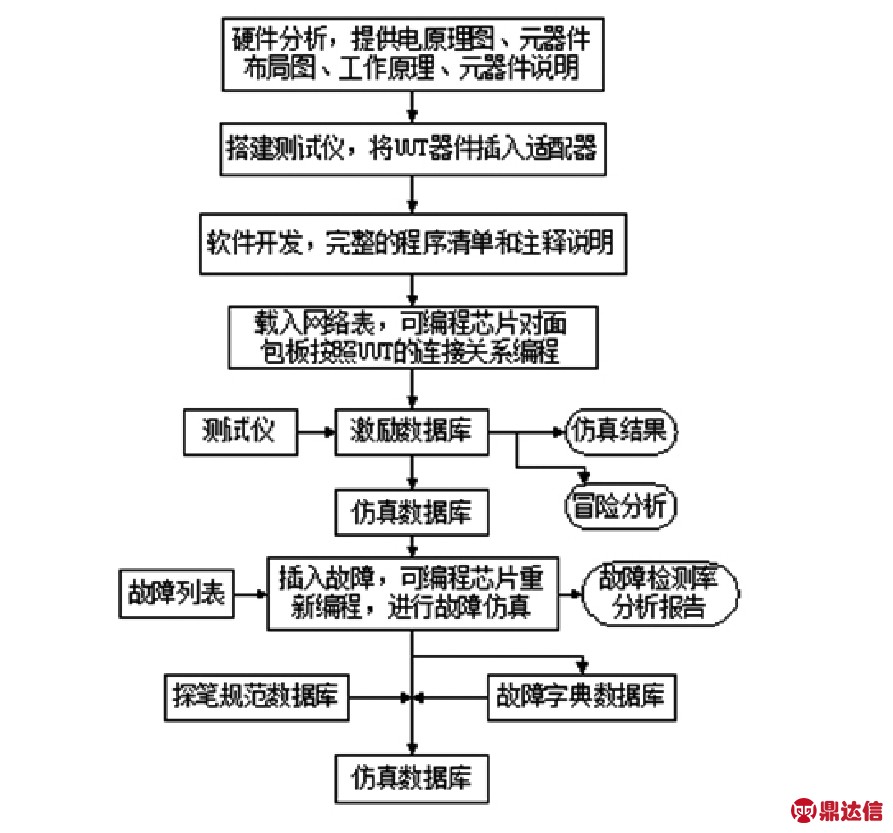

故障仿真流程如图1所示。

图1 基于硬件仿真测试程序开发系统故障仿真流程

该系统提供了一种检测测试输出响应的实板仿真环境,该环境很大地简化了检测测试产生的难度,避免了繁琐的输出响应推导工作和可能发生的错误。故障仿真是类似于实板仿真的方式执行的,却可以提供和软件仿真等质量的诊断数据。每个故障插入都需要修改连接关系。比如:为插入一个引脚开路故障,电路网络表就会自动修改使引脚点开路,可编程芯片根据被修改的网络表重新编程并产生激励、录取响应。通常,由于电路设计或激励时序定义错误导致某一节点的状态在仿真时处于不稳定状态,而存在时序冒险的问题。只要提供了UUT上所有元件类型的时序模型就可以将边沿时序分析加入到系统中,动态的时序分析程序可以访问时序模型,合并这些信息和“好板”仿真时录取的每个元器件管脚的实际变化,经过分析可以推断因果关系,产生最大最小时序。有了这些信息,动态时序分析程序就可以做时序冒险分析,产生冒险信息和最坏时序仿真。由后处理软件将仿真生成可读的ASCII文件或与目标测试仪兼容的文件[3]。为了使这种新的测试方法得到更广泛的应用,导出的文件同样符合DTIF。

所有的故障仿真和响应录取结束之后,软件程序就开始分析故障覆盖率并开始构建故障字典。故障字典的故障仿真支持:固定型故障(固定0和固定1)、短路故障和开路故障。

引导探笔诊断允许用户通过探测电路板内部节点来诊断故障,只要改变可编程芯片的程序就可以改变“电气连接”以自动采集内部各节点数据[4]。当测试仪在电路板的主输出端沿着故障的传递路径进行追踪,直至将故障定位。该系统在产生诊断测试数据时,能不失真地获得各探测点规定时刻或时间段的状态或高速变化的波形。测试仪的通道数决定了需要几个好板仿真周期来获得所有的内部节点数据。

2.3 系统优点

(1)激励发生器包括数字和模拟仪器,仿真实际的目标测试系统。无需特定的工作环境和人工干预。无论安装在适配器上的是模拟、数字或数模混合板,都可以处理。

(2)这种新的硬件仿真方法没有直接表明测试向量的出处,它减少了对精短,最优化向量集的需求。既然仿真速度不再成为制约条件,就可以寻求各种激励源。

(3)与软件仿真建模不同的是,元器件的准备时间和电路板的功能复杂性无关。耗时最长最首要的任务是在面包板上安装器件。一块含有80个集成电路的UUT需要一般技术人员花费大概4天的时间去准备,相比5-28天的软件建模开发与验证来说较大地缩短了开发周期。

(4)该系统以UUT的运行速度进行仿真,比传统的软件仿真能更好地预测运行时间,尤其是故障分析。确定了一个故障的仿真运行时间,只需将其与故障总数相乘就可知道总耗时。

实验证明,该系统产生的响应数据和软件仿真是完全相同的。故障插入仿真系统,通过修改电路网络表产生的错误响应与软件仿真完全相同。

2.4 系统缺点

通用面包板上的器件布局,会在互联的器件之间产生附加的信号路径延迟[5],比如:在有严格时间误差要求的地方产生持续的干扰,有可能产生时序冒险。

3 发展前景

这种新的电路板测试程序开发系统降低了对器件建模的要求,以UUT的运行速度进行测试与仿真。它将故障和时序分析设计进来,在降低数字、模拟和数模混合电路测试程序的开发成本和提高测试质量方面具有深远意义。