摘 要:气垫炉平台中机架的动态特性直接关系到气垫式热处理过程能否稳定进行,特别当机架的频率与设备的运转频率相等时,容易引起设备的共振,因此开展关于机架动态特性的研究能够为设备动态理论研究奠定重要的理论基础。本文首先设计了气垫炉的机架结构,获得了机架的前16阶模态的固有频率和振幅。机架加工完成之后,采用测振仪检测机架的振动,测试结果表明:机架所设计的固有频率能够避开设备的运转频率,机架实际振动的最大幅值小于0.02 mm,因此本设计中的机架满足动态特性要求。

关键词:气垫炉;机架;固有频率;振型;动态特性

高品质铝合金薄板的生产技术水平和工艺难度非常高,被视为铝合金材料中的顶级产品,该产品广泛应用于汽车车体等部位[1]。

气垫炉具有加热速度快、工作效率高、产品表面质量好等优点,是一种先进的热处理设备。对于1.5 mm以下铝带材的热处理,特别是薄带材的热处理,气垫炉具有无可比拟的优势[2-11]。

为了解工业气垫炉的运行情况及规律,给气垫炉的工业化设计提供设计经验以及试验数据支撑,作者设计与开发了气垫炉试验平台[12-13]。

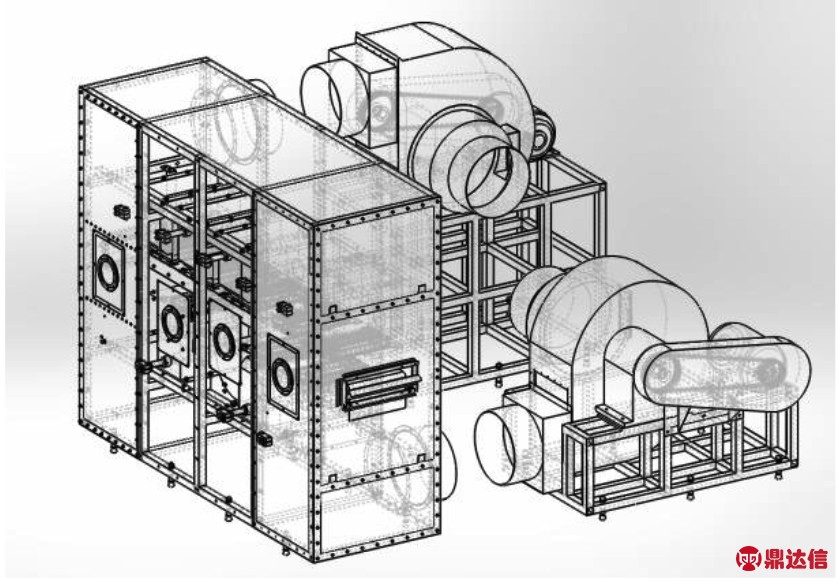

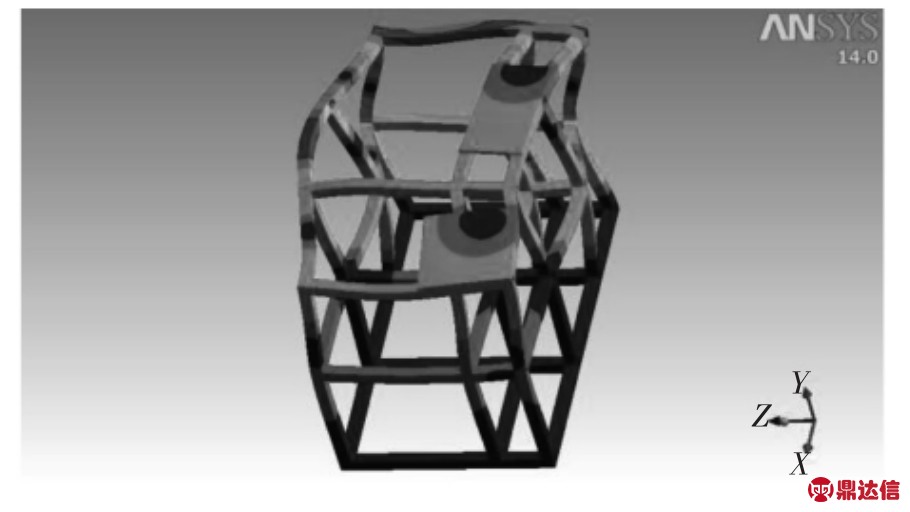

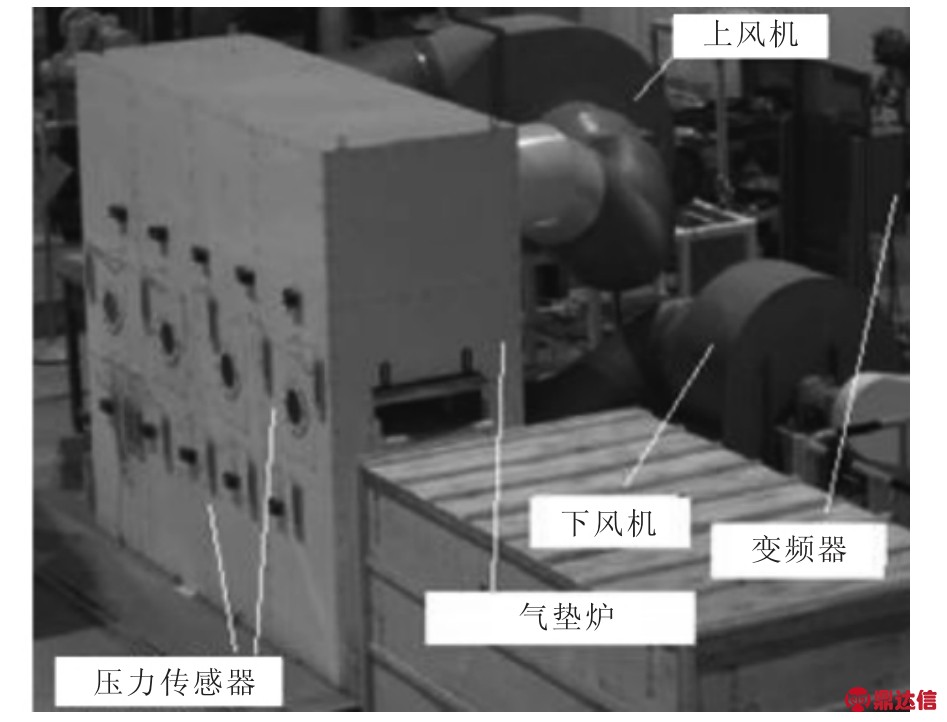

气垫炉试验平台整体结构如图1所示。

图1 气垫炉试验平台整体结构示意图

机架作为气垫炉的重要组成部件,其振动特性会直接影响风机的振动幅度和频率,进而影响气垫炉的射流稳定性,影响带材的质量。

机架为风机提供支撑,其刚度和强度只有满足风机的工作要求,才能保证风机进行正常的工作。机架振动特性应当满足设备的要求,这是由于鼓风机在制造和组装过程中存在误差,所以鼓风机的结构无法完全对称,鼓风机在正常运行时会产生不平衡旋转和干扰力,引起机架和鼓风机的振动。机架和鼓风机的振动会影响机器的正常工作,导致供风量出现振荡,使机器零部件磨损,同时会影响设备的使用寿命,严重时风机会剧烈振动,从而造成设备损坏以及带来巨大的经济损失。机架与风机的振动特性设计属于设备动力学特性设计的一部分,是设备设计过程中的一个重要环节。已有科研人员对汽轮机机架[14]、轧机机架[15-17]、其它大型设备的振动特性进行深入研究[18-25],取得了成功的工程应用,降低了设备的故障率,提高了经济效益。

基于上述原因,支架的刚度、强度及振动方面的设计是气垫炉设计的一个关键环节,而针对气垫炉内支架的刚度、强度及振动特性方面的研究尚未见报道,因此本文将展开这方面的研究工作。

1 动力学分析理论

机架的刚度与强度分析属于静力学分析,采用ANSYS Workbench 14.0有限元软件对气垫炉的机架的静态特性和动态特性进行分析与研究。

模态分析是研究结构动力特性一种近代方法,是系统辨别方法在工程振动领域中的应用[26]。

对于模态分析,振动频率ωi和模态φi可由公式(1)计算得出:

式中:[K]为刚度矩阵;[M]为质量矩阵。

2 机架结构设计

机架的刚度和强度要求,即机架在工作的重力、夹紧力以及工作载荷等的作用下,机架的变形在允许范围内,机架能够保证特定的外形。

本文中的机架对鼓风机系统进行支撑,鼓风机系统主要由离心风机部分、电机、风机带轮、电机带轮、风机压盖、电机压盖和皮带等部分组成。

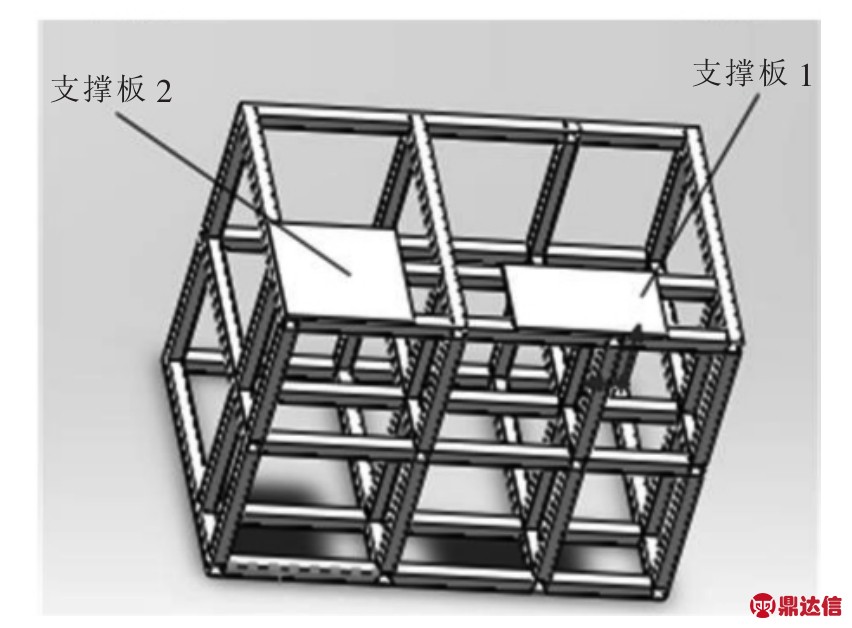

根据上述设计要求和机架上各设备的位置关系,确定机架的结构尺寸。机架采用方钢管焊接而成,其顶部有两个支撑板:一个支撑板(支撑板1)对风机部分、风机带轮和风机压盖进行支撑,另一个支撑板(支撑板2)对电机、电机带轮和电机压盖进行支撑。皮带由于连接在电机带轮与风机带轮之间,将两个带轮支撑好后,皮带的位置也就随之确定。机架使用的方钢管规格为55 mm×55 mm×4 mm,材料为Q235A碳钢,制造工艺则采用焊接。

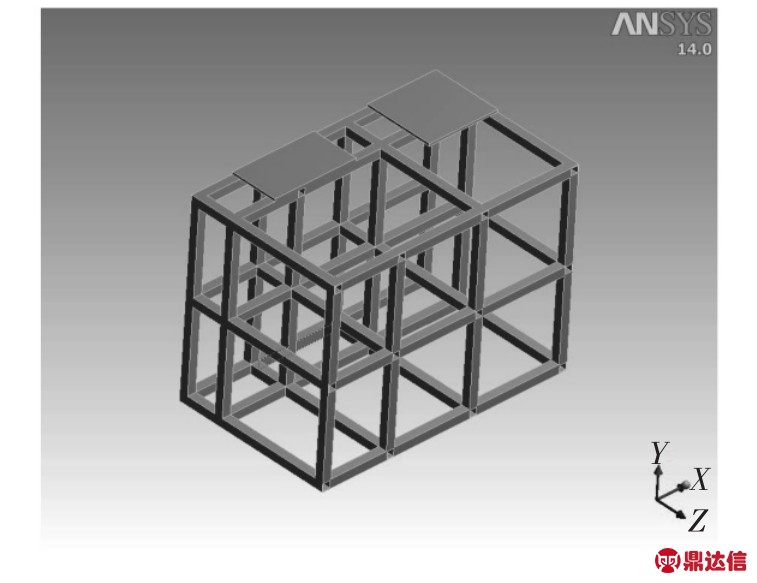

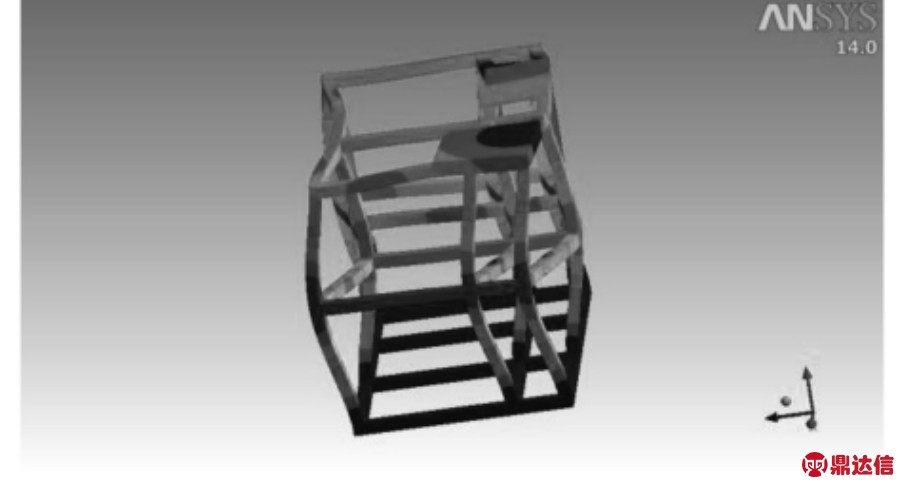

根据上述原则对机架进行设计后,设计出的机架长度为1 500 mm,宽度为925 mm,高度为1 125 mm。采用制图软件Solidworks 2012对机架结构进行制图,机架整体结构如图2所示。

图2 机架整体结构示意图

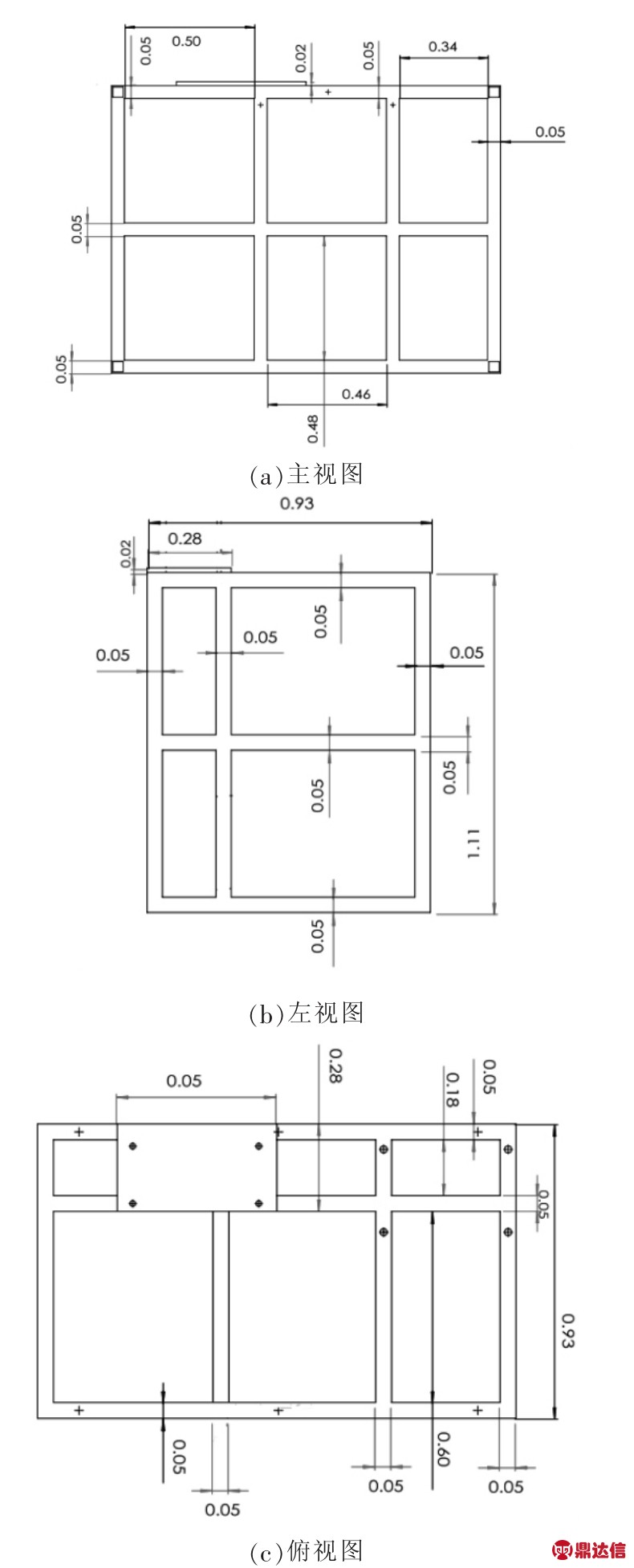

图3是机架的机械尺寸图。

3 数值仿真

3.1 物性参数设置

机架是由钢板和方钢管焊接而成,所用材料为Q235A,具有良好的焊接性能和热加工性,韧性和塑性,有一定的伸长率。该材料的型钢、钢筋、钢管可用于制造各种焊接结构件。

图3 机架的机械尺寸图(单位:m)

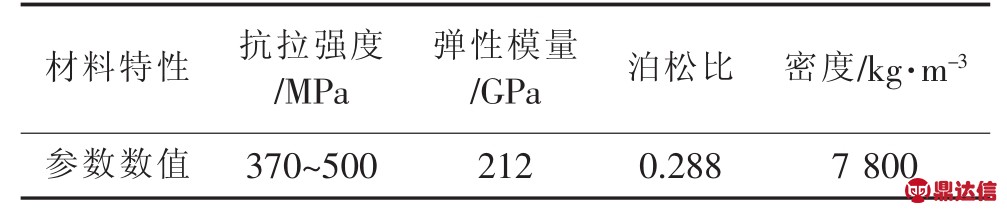

Q235A的性能参数如表1所示。

表1 Q235A性能参数表

材料Q235A的屈服强度如表2所示。

表2 Q235A屈服强度表

3.2 模型简化及导入

机架为板焊接件,本文设计的机架采用同一种材料(Q235A)的钢板和钢管焊接制成,忽略焊接板之间接触面的磨擦系数、接触面的类型、焊缝等因素。为了模拟计算方便及减少模拟计算的工作量,简化了机架不太重要的几何要素和工艺要素。

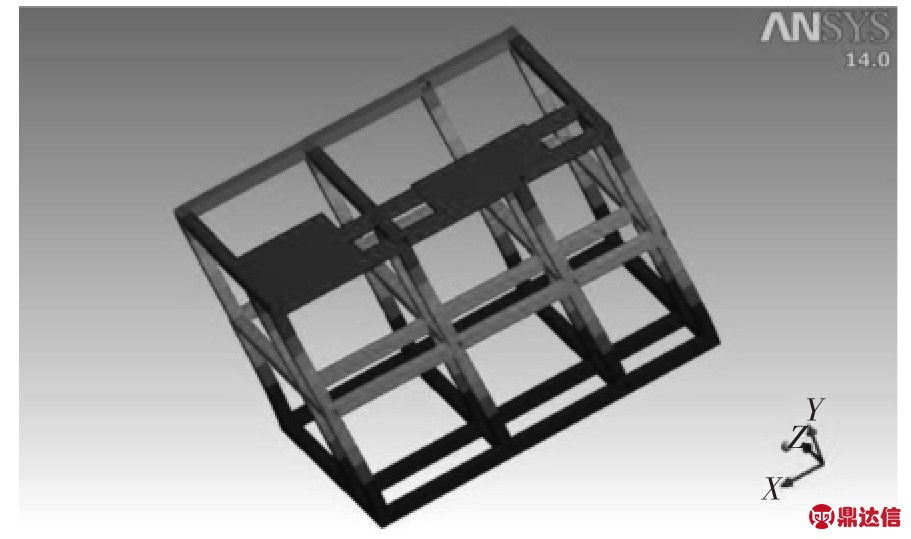

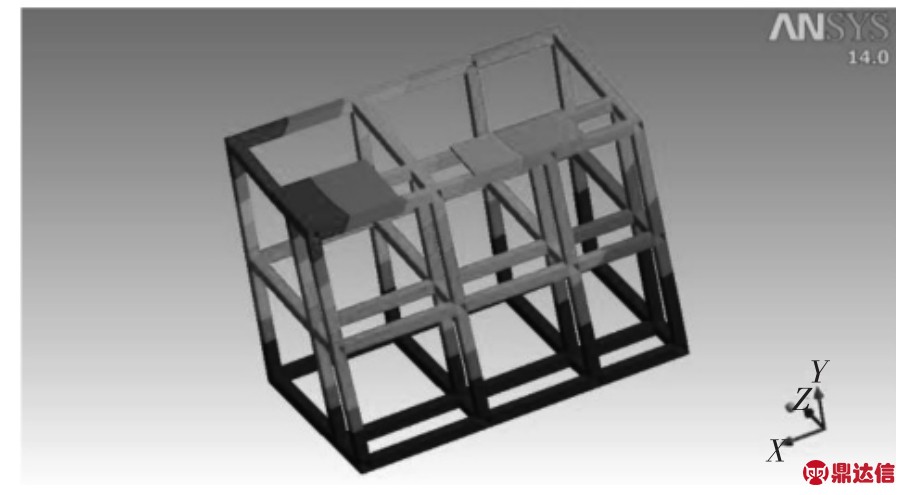

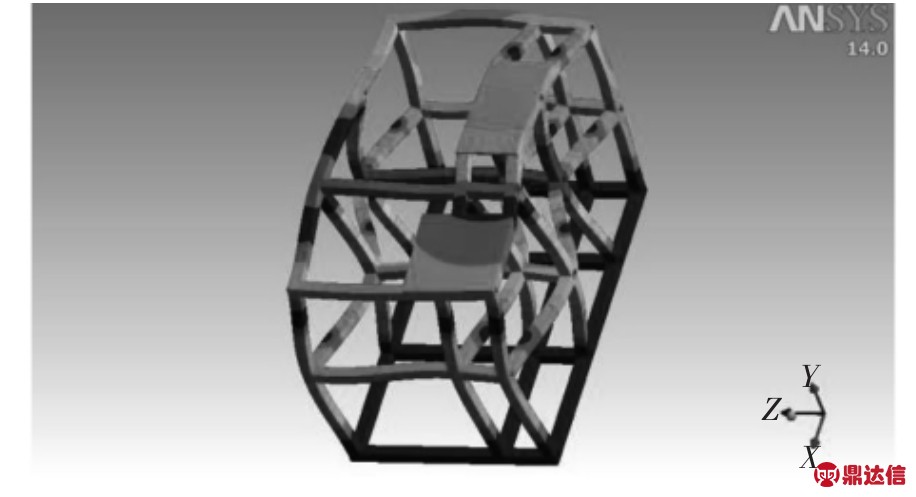

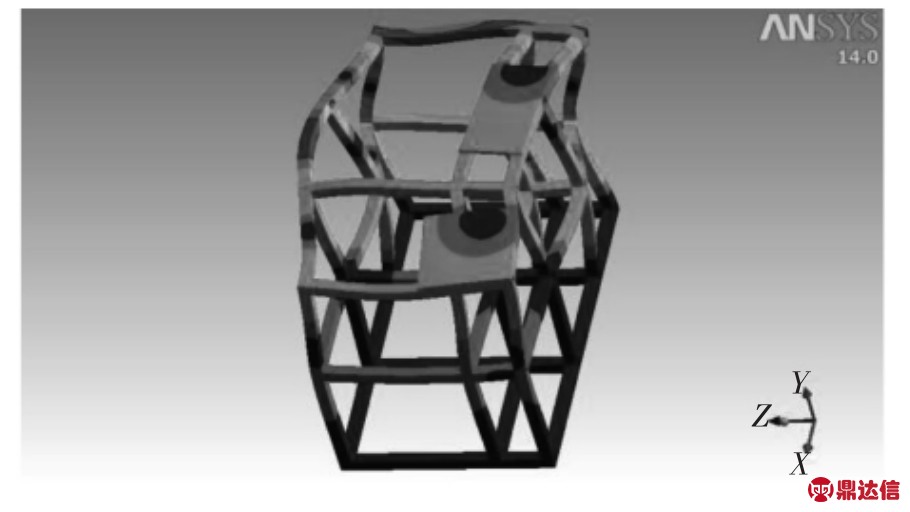

将简化后的机架导入软件ANSYS Workbench 14.0中,采用ANSYS Workbench 14.0中的Static Structure模块分析机架的静力学特性。导入ANSYS的机架几何模型如图4所示。

图4 ANSYS中机架的几何模型示意图

3.3 网格划分

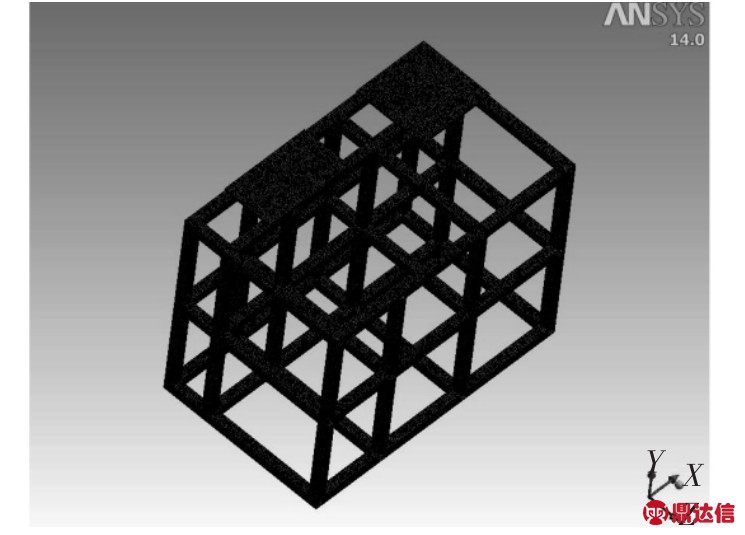

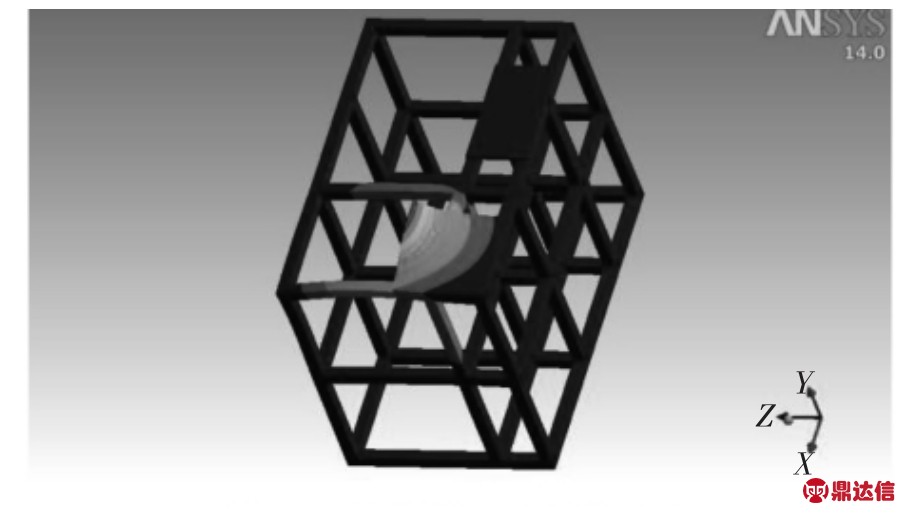

对导入ANSYS Workbench 14.0中的机架几何模型进行网格划分,经过划分之后产生了570 409个网格(如图5所示)。

图5 机架网格示意图

3.4 模态分析边界条件及计算频率范围的选取

根据机架的实际工作情况,对设备与地基的接触面施加固定约束。求解共用机架的模态时,首先要指定模态分析的频率范围,然后在这一范围内求解并获取机架的固有频率和振型,本文设定在0~2 000 Hz范围内来提取机架的前16阶模态。

3.5 机架模态分析结果

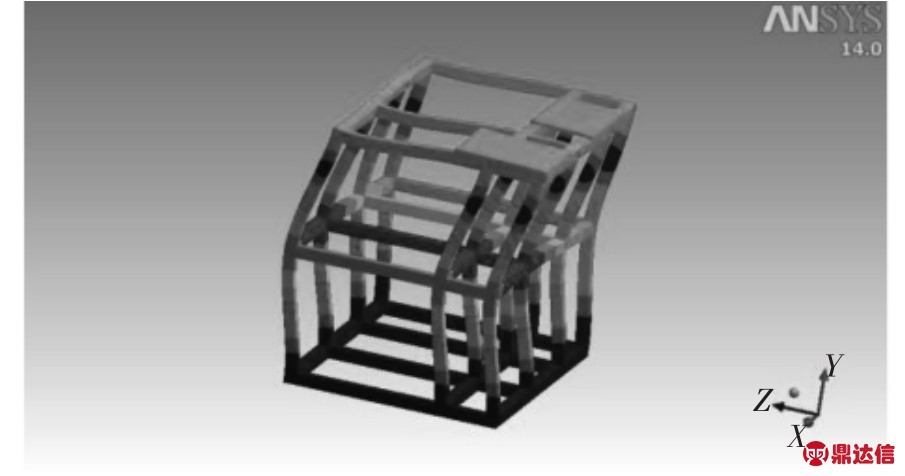

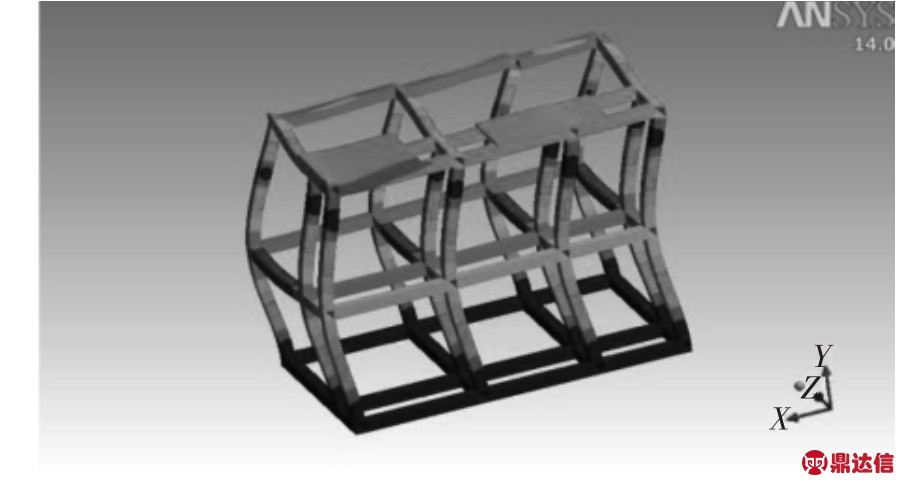

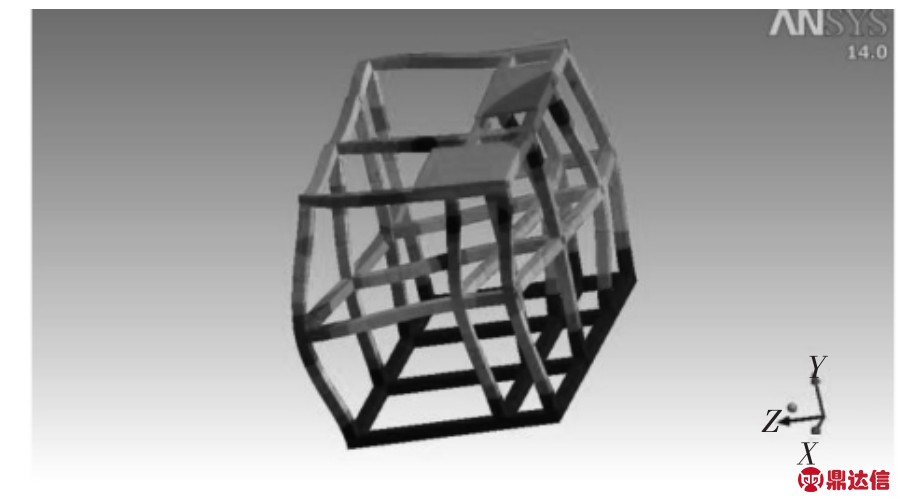

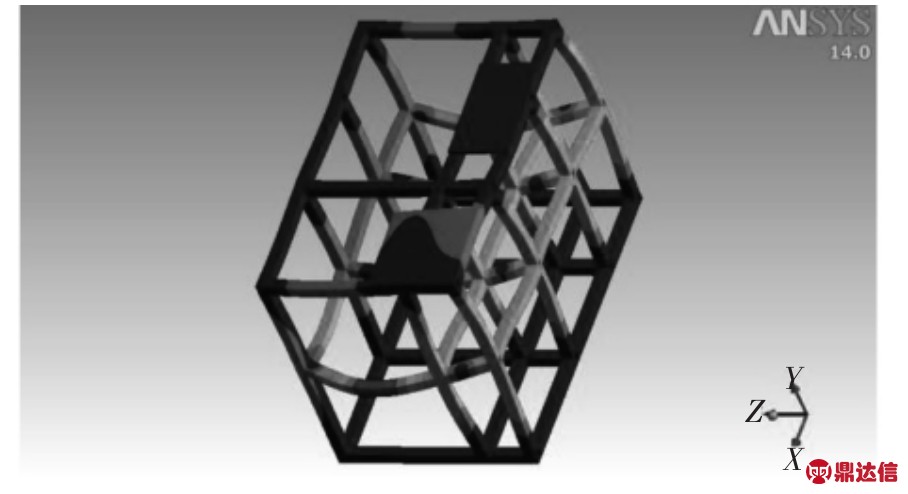

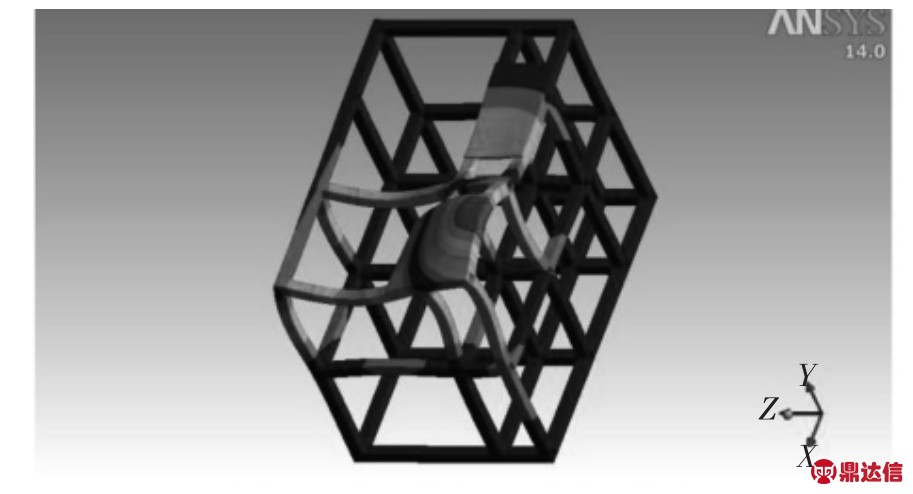

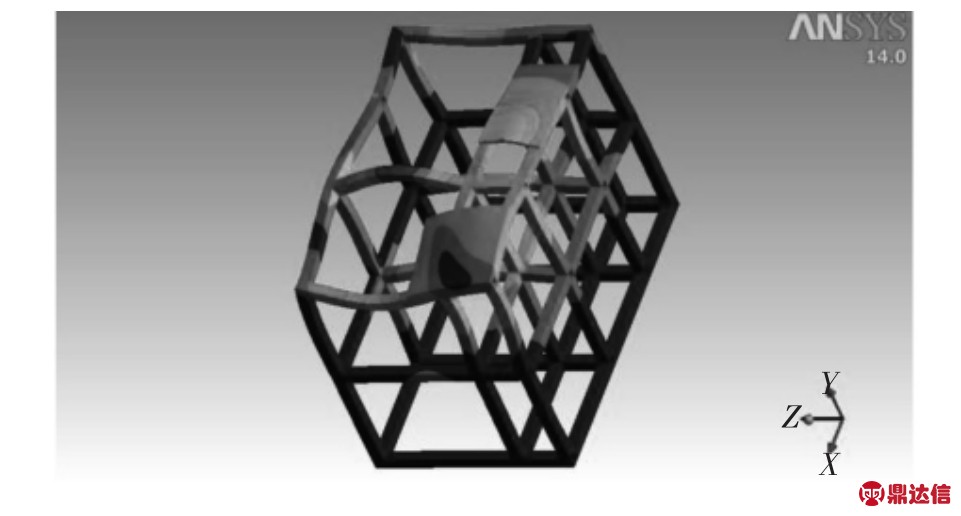

分析机架的模态,获得机架的前16阶的振型图,如图6~图21所示。

图6 机架第1阶振型图

图7 机架第2阶振型图

图8 机架第3阶振型图

图9 机架第4阶振型图

图10 机架第5阶振型图

图11 机架第6阶振型图

图12 机架第7阶振型图

图13 机架第8阶振型图

图14 机架第9阶振型图

图15 机架第10阶振型图

图16 机架第11阶振型图

图17 机架第12阶振型图

图18 机架第13阶振型图

图19 机架第14阶振型图

图20 机架第15阶振型图

图21 机架第16阶振型图

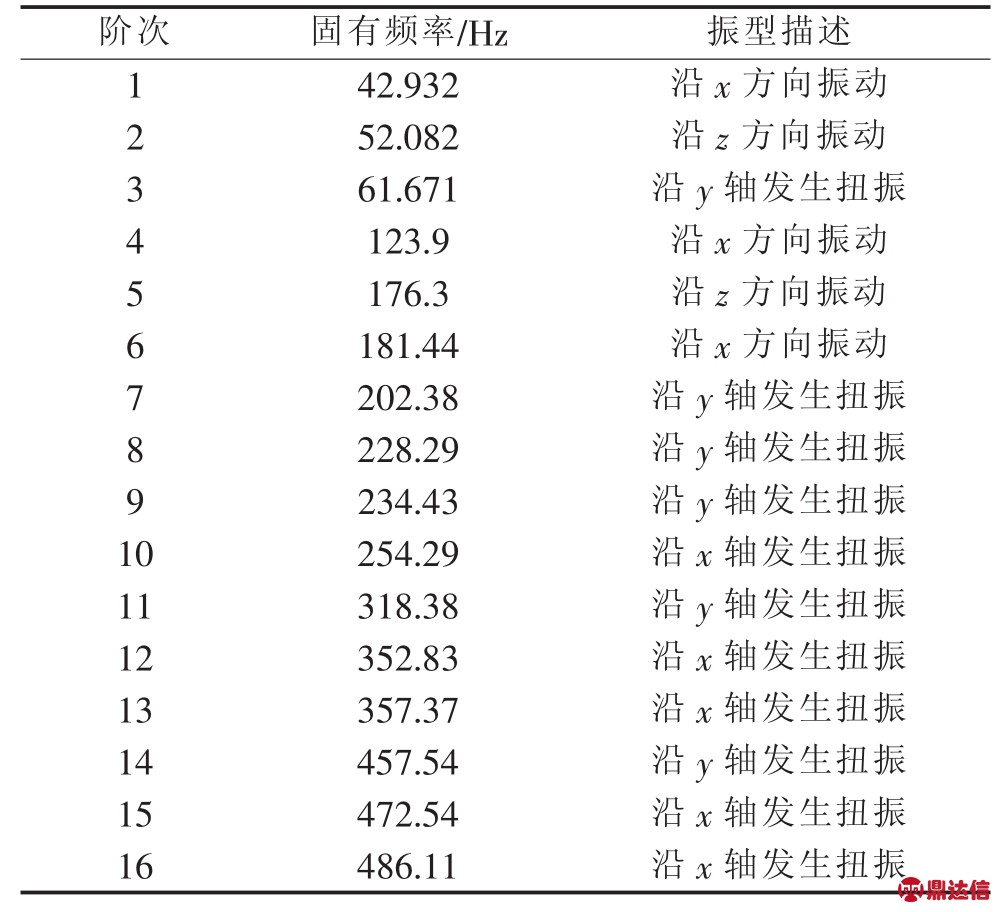

为了方便观察机架的固有频率及振型,将其固有频率及振型进行描述(见表3)。

表3 各阶固有频率及振型描述

由表3中的振型描述可以看出,轴向的振动和扭振变形是机架振动的主要因素。

以上研究内容,利用有限元软件对机架进行了三维模态分析,分析了各阶振型对机架工作状态的影响,提取了机架的前16阶固有模态频率和相应的振型,模拟结果表明机架的固有频率较高,机架的最小固有频率为42.932 Hz,机架上电机转动速度为1 460 r/min(24.333 Hz),风机的转速为 2 000 r/min(33.33 Hz),即机架的最小固有频率大于风机与电机的工作频率,因此不易发生共振。

4 结论验证

气垫炉整体结构设计完成后,对设备的零部件进行加工,然后对零部件进行组装,从而组装出一台气垫炉试验平台(如图22所示)。

图22 气垫炉试验平台整体实物图

气垫炉试验平台长3.5 m,宽3.4 m,高2.2 m。气垫炉试验平台主要由炉体、鼓风机及机架系统、风道、喷嘴、气封系统、检测系统构成。

为验证机架的动态特性是否良好,对风机、电机与机架的振动情况进行测试。测试过程如下:

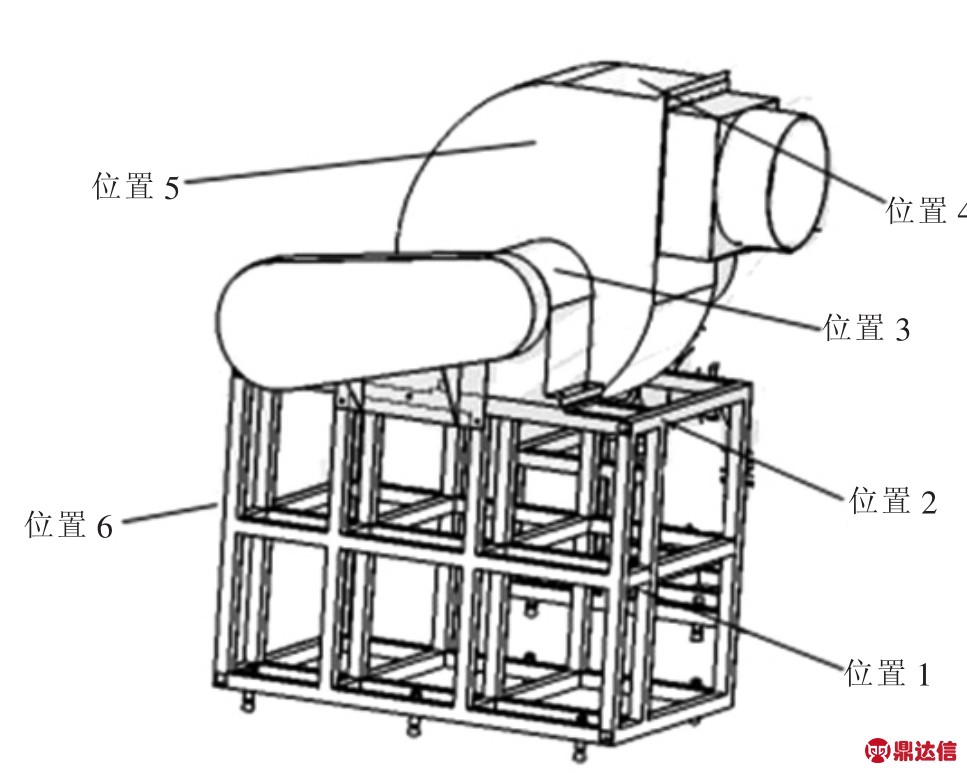

首先,在风机、机架和电机上选择了若干个采样点,其位置如图23所示。

图23 风机与机架采样点分布示意图

其次,启动风机,先使风机的转速为0 r/min,然后以40 r/min的幅值增加风机的转速,每增加一次速度,测量图23所示采样点的振动幅值,采用振动测试仪AC63A对不同的测试点进行测试,并将不同测试点的振动幅值依次记录。

然后,当风机处于某一个转速时,采样点的振动幅值比较大,则在这一速度附近来回调整风机的转速,观察振幅最大时对应的风机转速,并作记录。

最后,对记录结果进行分析。结果表明,在图23所示的6个测量点中,位于离心风机主轴与带轮的横梁上的采样点3的振动位移最大。当风机的工作频率为7.12 Hz,12.15 Hz时,采样点3沿垂直方向的最大振动位移为0.009 mm。

有研究表明,风机与机架的动态特性,主要考虑垂直方向的振动位移。机架上风机的工作转速在3 000 r/min以下时,机架允许的垂直方向最大振动位移为0.02 mm;风机的工作转速在15 000 r/min以下时,机架允许的垂直方向最大振动位移为0.04 mm,由此可见,随着风机工作转速的提高,允许的垂直方向振动位移逐渐变大。

本文中机架上风机的工作转速在3 000 r/min以下时,机架允许垂直方向最大振动位移为0.02 mm;机架实际振动的最大幅值小于0.02 mm,机架的动态特性满足设计要求。

5 结论

本文采用分析共振法对设计好的机架进行动力学分析,采用有限元方法对机架进行模态分析,提取了机架的前16阶固有频率及其振型。证明设计出的机架的固有频率避开风机以及电机的工作频率区间,使机架很难与风机和电机发生共振,机架实际振动的最大幅值小于0.02 mm的要求。为同行的设计以及未来工业现场设计提供了理论依据和设计经验。