[摘 要] 针对城市轨道交通铺轨机上横梁变跨需重新拆装以及走行梁的驱动及传动机构外漏占用作业空间的技术问题,进行了两项新技术研究。开发了动力驱动导套沿导柱滑动带动支腿张收缩结构,实现了铺轨机上横梁免拆解整体位移,解决了拆解安全和劳动强度的技术难题。同时,发明了走行梁内藏式驱动及传动机构,减小了铺轨机的作业空间,确保了铺轨安全。

[关键词] 城市轨道交通;铺轨机;上横梁位移;走行梁;驱动机构

轨道铺设承接车站和区间施工,受其不同步移交的干扰大,而后续装修和机电安装又紧跟其后,导致铺轨不能连续作业。一旦批量移交后,铺轨单位又面临着较大的工期压力,很难做到均衡生产。因此,研究铺轨工艺技术,提高铺轨速度成为了解决这一矛盾的首选方法。

铺轨作业中最重要的就是铺轨机技术,我国铁路特别是高铁铺轨技术机械化水平相当高。但是,由于城市轨道交通的限界比铁路小,且坡度大和曲线半径小,故铁路铺轨机不适用。而国外城市轨道交通多采用长钢轨铺轨机,设备投入大,外形尺寸也不能满足我国的铺轨限界要求。故必须针对我国城市轨道交通实际情况开发铺轨机。

中铁工程机械研究设计院尹卫研制了城市轻轨铺轨机,该设备可以进行桥梁上和隧道内及小曲线半径线路的铺轨作业,可以配合倒装龙门架、机动平车也推滚轮列车组进行作业。中铁三局线桥分公司设计制造了新型长征Ⅳ铺轨机,其结构简单、造价低、性能优良、既能圆满完成标准轨的铺设任务,又能稍加改动满足城市轨道铺设的要求。

目前铺轨机上横梁采用拼装式单箱结构,每次变跨均需要拆掉上横梁与横梁的连接后再调整两侧的走行机构重新拼装。同时,铺轨机的驱动机构走行梁均采用外漏式传动形式,导致其占用了作业空间,极不利于盾构区间狭小空间中铺轨作业,容易造成驱动机构及传动机构损坏。因此,开展铺轨机上横梁位移与走行梁驱动机构新技术的研究具有重要意义。

1 铺轨机上横梁位移新技术

1.1 技术现状

在目前城市轨道交通铺轨过程中,所用的铺轨机上横梁采拼装式单箱梁结构,其跨度尺寸只能在3.8m、3.55m、3.1m、2.85m、2.6m、1.508m中进行调整,每次调整时,需要拆掉上横梁与横梁的连接组成后,再分别调整两侧走行机构,最后重新组装连接上横梁与横梁。为解决拼装式铺轨机单箱梁上横位移(跨度尺寸变化)存在的局限性问题,实现免拆解上横梁整体跨度调整(位移),设计出一种新的位移结构,从而减少拼装式铺轨机跨度调整时存在的安全隐患,并降低工人的劳动强度和节约位移时间。

1.2 铺轨机上横梁位移新技术

铺轨机的第一和第二机臂支承于第一和第二刚性门架柱结构上,第一和第二机臂上横梁导柱左右两端分别设有上横梁导柱加长节,在上横梁导柱加长节的外面设有导套结构。第一机臂和第二机臂上横梁导柱之间设有横梁葫芦行走机构,通过该结构上的滑轮底座横梁、定滑轮、定位梢、沿横梁导柱加长节进行纵向位移。第一和第二机臂上横梁加长节的左右两侧设有左右框架结构,且与横梁葫芦行走机构支架之间设有导套导柱式横向位移机构。横向位移机构由4个横移支座构成,设置在左右框架结构与横梁葫芦行走机构支架之间的上下位置等距离等间隔平行。

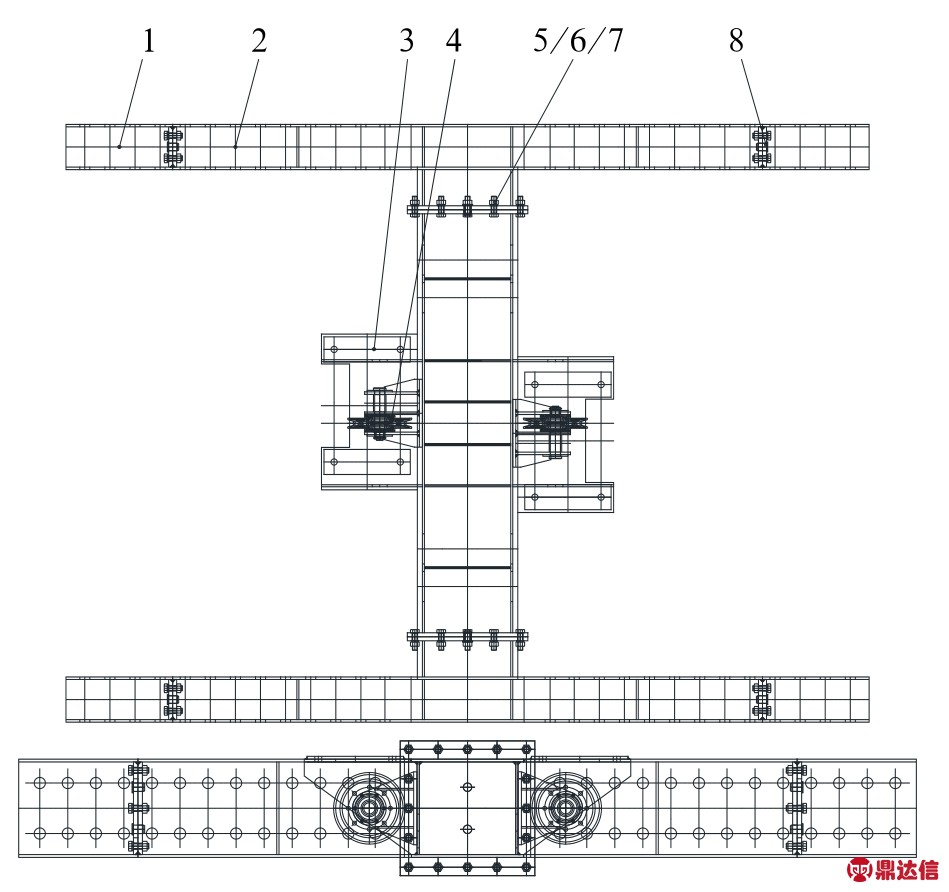

如图1、图2所示,铺轨机上横梁位移采用电机螺杆传动原理进行铺轨机跨度的调整。同时把安置在两端立梁上的电动葫芦改装在正上方,可满足铺轨机在地铁施工中不同跨度的需求,减少原拼装式铺轨机调整跨度时的安全隐患,节约调整时间,降低工人的劳动强度。

图1 上横梁位移结构图

1-上横梁导柱加长节;2-上横梁导柱;3-上横梁葫芦及滑轮座梁;4-定滑轮组;5-第三螺栓;6-第三螺母;7-第三弹垫;8-定位销

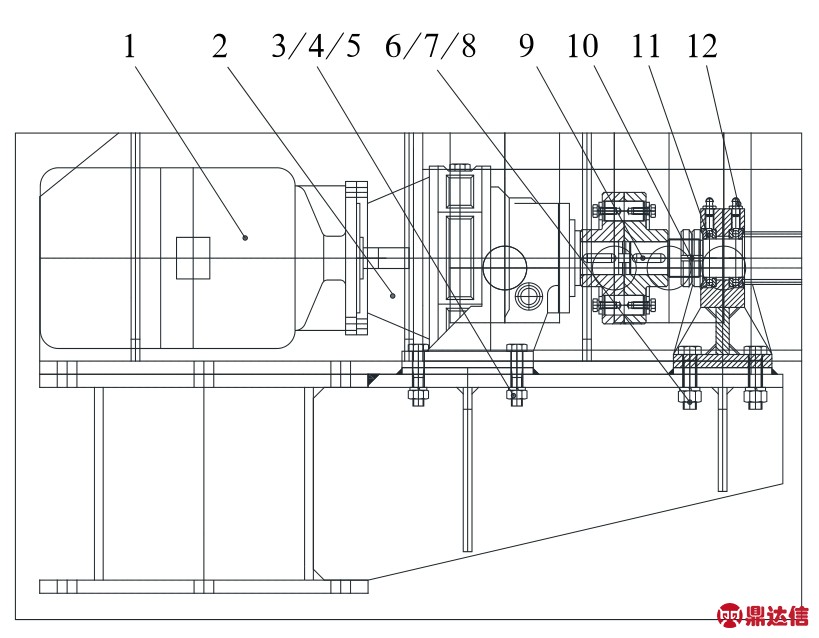

图2 驱动机构

1-驱动电机;2-摆线针轮减速机;3-第一螺栓;4-第一螺母;5-第一弹垫;6-第二螺栓;7-第二螺母;8-第二弹垫;9-普通平键;10-圆螺母;11-推力球轴承;12-直通式压住油杯

1.3 铺轨机及上横梁位移机构装配

铺轨机的装配:①组装铺轨机机臂与第一和第二刚性门架连接;②在机臂上组装导套式左右框架,左右框架4个导套与底梁的间隙一致;③导套组装完毕后,开始组装导柱型上横梁;④上横梁导柱与上横梁导柱加长节组装时一定要紧固螺栓;⑤上横梁导柱与上横梁葫芦与滑轮座底梁组装时两端连接后处在同一水平面。

上横梁位移机构的装配:①对准横移机构两端的销孔,并用开孔销固定;②在横移支座上组装电机,组装的4个驱动电机在同一水平面上;③驱动电机组装完成后,继续组装摆线针轮减速机,使驱动电机、联轴器、摆线针轮减速机在同一水平线;④横移机构丝杠与上横梁组装,组装后使得丝杠、摆线针轮减速机、联轴器、驱动电机在同一水平面,水平及左右偏差控制在±1mm内,保证驱动后导套导柱正常移动,无卡滞现象。

2 铺轨机走行梁驱动机构新技术

2.1 技术现状

目前城市轨道交通铺轨中所用铺轨机的驱动机构走行梁均采用外漏式传动形式。主要机构有两种方式:电机减速机-小链轮-链条-大链轮-同轴传动走行轮的走行梁结构,链条裸漏在的内侧或外侧;电机减速机-小齿轮-过度齿轮-大齿轮-同轴传动走行轮的走行梁结构,各级传动齿裸漏在走行梁的内侧或外侧。

由于动力传动机为外漏作业,需设置必要的防护罩,在圆形盾构隧道内的作业空间本就狭小,导致铺轨机的驱动机构严重占用了走行梁的空间,影响了铺轨作业空间,且容易碰撞损坏驱动机构及其传动机构,故必须限制铺轨机走行梁的驱动及其传动机构的宽度和高度限界。

2.2 走行梁驱动机构内藏技术

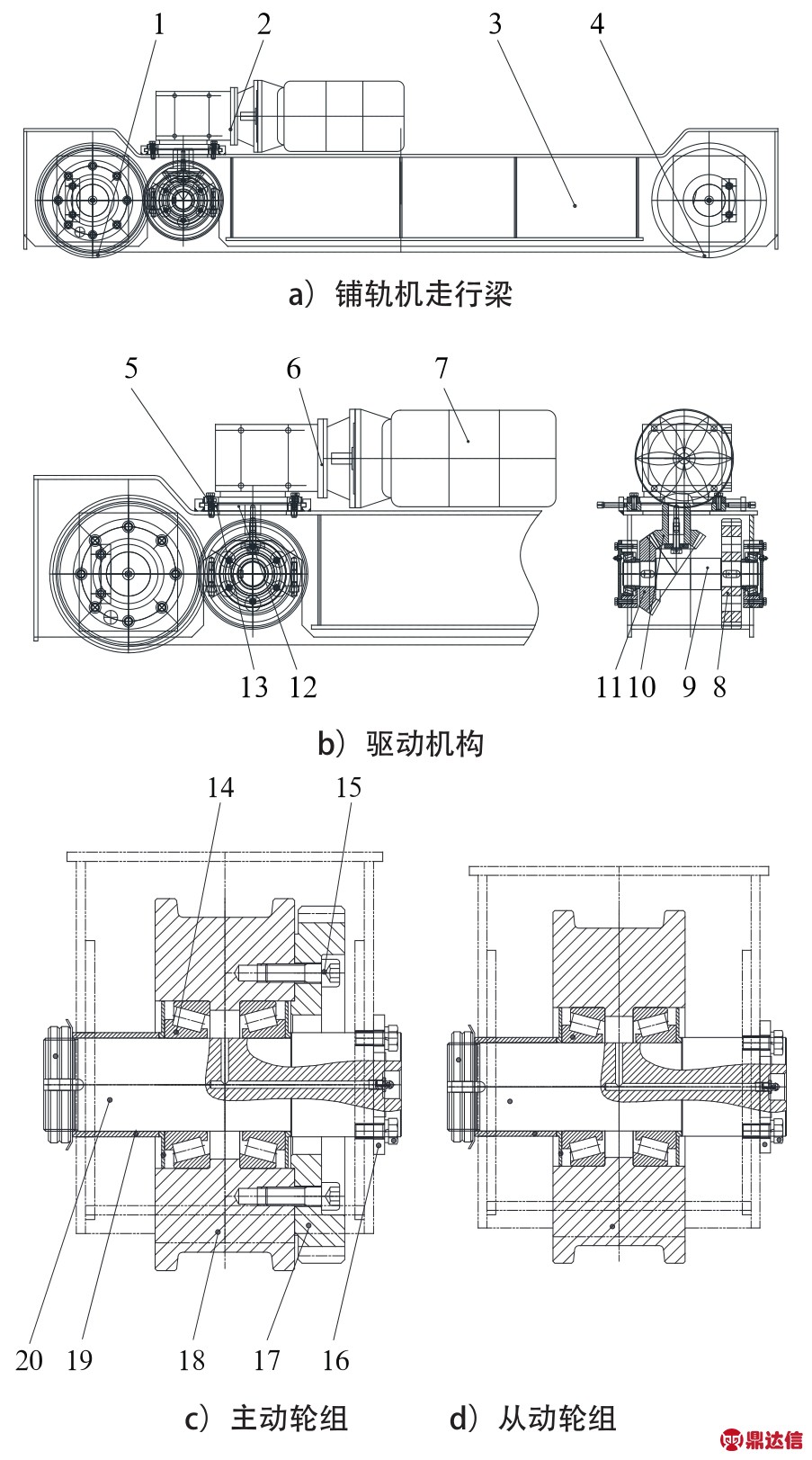

采用两级锥齿轮转向90°传动原理改变驱机构力递方式,同时采用主动轮组的大齿内置走行梁的方式将其宽度外限尺寸控制在距铺轨机走行轨道中心线左右200mm以内。将走行梁体设计成凹形结构,降低电机减速机及配电箱高度,减速机与走行梁体连接采用手动离合方式,减速机座板设计成平移式,实现铺轨机在动力工作及非工作状态的快速转换,如3图所示。

图3 走行梁驱动机构内藏结构

1-主动轮组;2-驱动机构;3-走行梁体;4-从动轮组;5-方头长圆柱球面端紧定螺钉;6-GKF-M5型减速机;7-YPEJ型变频电机;8-过度圆柱齿轮;9-传动轴;10-小锥齿轮;11-过度锥齿轮;12-平移式减速机座板;13-方头长圆柱球面端紧定螺钉;14-第一圆锥滚子轴承;15-内六角圆柱头螺钉;16-卡板;17-大齿轮;18-主动轮组的车轮;19-轴套;20-轮轴

走行梁驱动机构内藏结构由走行梁体、主动轮组、驱动机构、从动轮组组成。走行梁体壳体内支架上设有主动轮组、驱动机构、从动轮组,轴头部分凸出走行梁体中心线不大于200mm。主动轮组与驱动机构在走行梁体一端组成核心驱动组件,从动轮组在走行梁体另一端为从动组件。主动轮组的车轮一侧端面用内六角圆柱头螺钉连接大齿轮,车轮内孔设限位台阶并对称安装两套第一圆锥滚子轴承,车轮组件通过轮轴、轴套、卡板等部件固定安装与走行梁体上。

驱动机构的驱动采用GKF-M5型减速机、YPEJ型变频电机、GKF减速机轴端平键连接小锥齿轮组成三合一减速机,将其扣装于走行梁体上方并不超出走行梁盖板尺寸,小锥齿轮正下方与主动轮轴中心水平交叉处的走行梁体设计一根传动轴,传动轴上设计一个过度锥齿轮和一个过度圆柱齿轮,过度锥齿轮与减速机轴端小锥齿轮啮合,过度圆柱齿轮与车轮的圆柱大齿轮啮合,从而完成由电机经过两次90°转向传动驱动车轮前进,并实现驱动机构及主动轮组均位于走行梁体边限尺寸可控范围内,并实现驱动机构及传动驱动过程形成内藏结构,起到保护作用,从动轮组结构布置同主动轮组。

走行梁体为箱型梁结构,梁体上平面中间自安装减速机位置凹形下降90mm,以便于减速机安装,并降低减速机及配电箱的有效高度,以便于减速机及配电箱从站台施工区间站台板下顺利通过。驱动机构及走行梁体减速机安装连接处,设计平移式减速机座板,在走行梁体设计减速机座板滑道,减速机用螺栓连接于平移式减速机座板上,平移式减速机座板与走行梁体盖板设计两种螺栓连接位置,一种为驱动工作连接位置,另一种为非工作连接位置,实现区间施工驱动整机作业及非工作状态空载机车挂运的双重功能。用方头长圆柱球面端紧定螺钉连接顶板并顶伸到平移式减速机座板,通过方头长圆柱球面端紧定螺钉顶伸及收缩调整铺轨机走行梁驱动机构在工作和非工作状态功能转换。

发明采用铺轨机走行梁结构的内藏式驱动机构,有效解决了由于传动齿轮或链轮机构外漏而造成的碰撞损坏及施工污损问题,增加了铺轨机跨内及跨外施工的有效空间,避免了传动机构外漏造成的人身伤害,保证了铺轨施工的安全顺利。

2.3 内藏式驱动机构的装配

内藏式驱动机构的装配如下。

1)组装主动轮组并对正走行梁体轴孔位置安装到位,注意加注润滑脂,保证车轮转动灵活,无卡滞现象。

2)组装从动轮组并对正走行梁体轴孔位置安装到位,注意加注润滑脂,保证车轮转动灵活,无卡滞现象。

3)组装驱动机构传动轴组成部分对正走行梁体上轴承座安装到位,注意加注润滑脂,保证传动轴旋转部分转动灵活,无卡滞现象。

4)组装驱动机构3驱动部分,含电机、GKF减速机、小锥齿轮、轴端压盖、第二螺栓及弹垫、平移式减速机座板、第四螺栓及弹垫,对正走行梁体减速机座板滑道及盖板安装到位,注意平移式减速机座板与减速机座板滑道间加注润滑脂。

5)安装方头长圆柱球面端紧定螺钉连接于顶板并顶伸到平移式减速机座板。

3 结 语

目前城市轨道交通铺轨机上横梁拼装式单箱结构变跨重新拆装导致费时费工,而铺轨机的走行梁的驱动及传动机构为外漏式,占用了作业空间的同时容易造成驱动及传动机构损坏。本文所述新技术使得动力驱动导套沿导柱滑动带动支腿张收缩结构,实现了铺轨机上横梁免拆解整体位移,解决了拆解安全和劳动强度的技术问题,提高了铺轨速度。同时,发明了铺轨机走行梁内藏式驱动及传动机构,有效解决了由于传动齿轮和链轮机构外漏的技术难题,减小了铺轨机的作业空间,避免了传动机构外漏带来的工人人身伤害,保证了城市轨道交通隧道狭小空间内铺轨作业的安全。