摘 要:为实现汽车设计的耐撞性和轻量化,将高强度钢拼焊板 (TWB)结构运用到保险杠横梁,结合多目标离散优化方法,进行优化设计。运用Hypermesh软件,建立了原保险杠模型和拼焊板保险杠模型,并用LS-DYNA软件进行验证。横梁内、外板均由厚度不同的5块高强度钢板焊接而成。以提高保险杠横梁的吸能量,控制质量增加为优化目标,进行横梁三点静压仿真试验,对板材的材料和厚度参数进行迭代优化。结果表明:优化后的拼焊板保险杠横梁吸能量提高81.66%,质量只增加8.96%;从而满足了耐撞性和轻量化的要求,并具有更好的变形模式和碰撞载荷特性。

关键词:汽车安全;耐撞性;保险杠横梁;拼焊板(TWB);离散优化;三点静压试验

正面碰撞是当今交通事故中最主要的事故形式,在导致严重损伤和死亡的事故中,正面碰撞分别占到70%和50%以上[1],而汽车前保险杠对整车的正面碰撞安全性能有重要的意义:在低速碰撞中发生弹性变形吸收碰撞能量,以保护其后的重要结构、有效降低修复成本;在高速碰撞时能将撞击力合理地传递、分配给整个车身结构,避免局部严重变形,从而保证乘员有足够的生存空间[2]。提高保险杠的耐撞性能够减少正面碰撞中的人员伤亡和车辆损坏。另一方面,随着石油危机和环境污染问题的日益严重,轻量化已成为汽车工业的重要课题。研究数据表明,当汽车质量减少10%,燃油消耗可以相应降低6%~8%[3]。因而,研究者在进行保险杠设计时,应综合考虑其耐撞性和轻量化因素。

保险杠的耐撞性和轻量化研究中已出现许多成果,尤其是镁、铝合金在车身轻量化中的应用。文献[4]开发了一款铝合金保险杠,通过试验仿真,表明铝合金保险杠横梁的单位质量吸能量优于原保险杠。文献[5]通过拉伸和弯曲试验比较发现,铝、镁合金的变形模式和吸能量优于普通钢材。然而,这些轻金属合金材料的保险杠普遍存在生产成本高,加工复杂的缺点;相比之下,钢作为汽车工业的主要用材,具有更高的性价比和更成熟的加工经验。尤其近年来,高强度钢(例如DP双相钢和低合金TRIP钢[6,7]研究的日益成熟,积极提升了钢材在车身轻量化中的作用。拼焊板(tailor welded blanks, TWB)技术的出现为高强度钢的应用开辟了新的途径。这种新型材料加工技术可以根据不同强度、刚度需求,把不同厚度、不同镀层,甚至不同原材料的金属薄板焊接在一起,然后再冲压成所需的零部件[8]。这种拼焊板的最大优点在于合理分配材料和厚度,既能提高部件的性能,又能控制部件的质量增加。

本文选取保险杠横梁为优化对象,采用高强度钢拼焊板结构,利用多目标离散优化设计方法,综合考虑保险杠横梁的耐撞性及轻量化因素,对拼焊板横梁的材料和厚度进行优化设计,以期提高横梁的耐撞性并控制质量增加。

1 保险杠横梁模型

1.1 初始模型和试验验证

本文所用的某保险杠模型由保险杠横梁、吸能盒构成,如图1。横梁外板厚1.2 mm,内板厚1 mm;吸能盒内、外板均厚1.6 mm。保险杠横梁的弯曲半径为1 490 mm,长度为1 155 mm,截面外廓尺寸为42 mm×95 mm,吸能盒内侧之间的距离为924 mm。横梁的内、外板均为B410LA钢板。

图1 保险杠几何形状

通过Hypermesh软件建立相应的保险杠有限元模型,网格平均尺度为5 mm×5 mm,共包含21 735个壳单元,三角形单元占2%,网格质量良好。

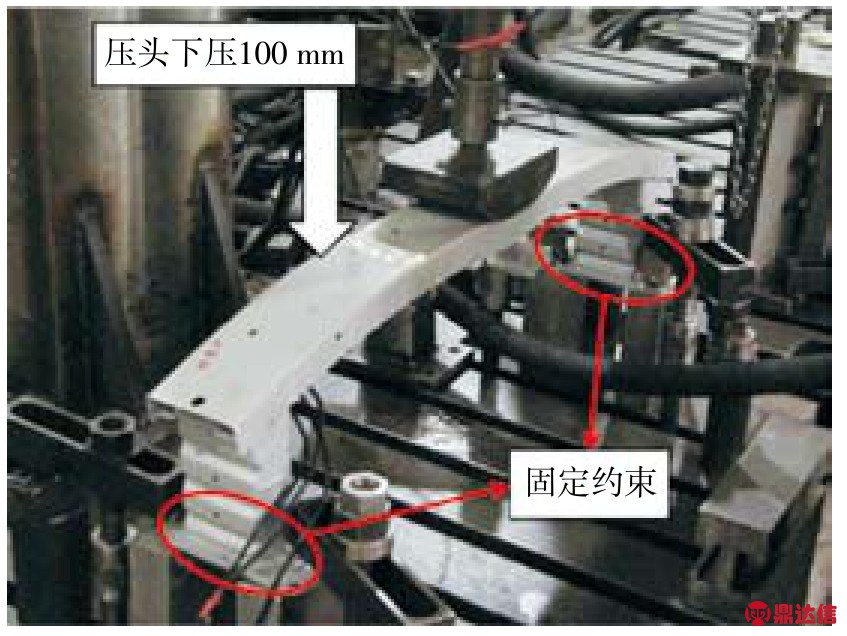

为检验建立的保险杠横梁模型的准确性,对横梁试件进行三点静压试验。在试验中,试件与刚性平台刚性固定,压头半径R=152 mm,压头初始位置与横梁中部位置刚好接触,如图2。压头加载速度为1 mm/s,若无明显破坏,则当加载距离达到100 mm时停止。

参照试验工况,建立如图3仿真模型,压头与横梁之间采用自动面面接触,保险杠自身采用自动单面接触,静摩擦系数为0.3,动摩擦系数为0.2。由于静态求解所需时间过长,本文采取人为提高速度的方法减少求解时间[9]。文献[10]的研究结果表明,人为提高速度后,若仿真过程中动能与内能之比小于2%,则能保证仿真计算仍然可靠。本文将加载速度提高至1 m/s,动能与内能之比大约为1.8%,因而认为本文提高速度后的仿真结果依然准确。

图2 保险杠横梁试件三点静压试验

图3 保险杠横梁三点静压试验仿真

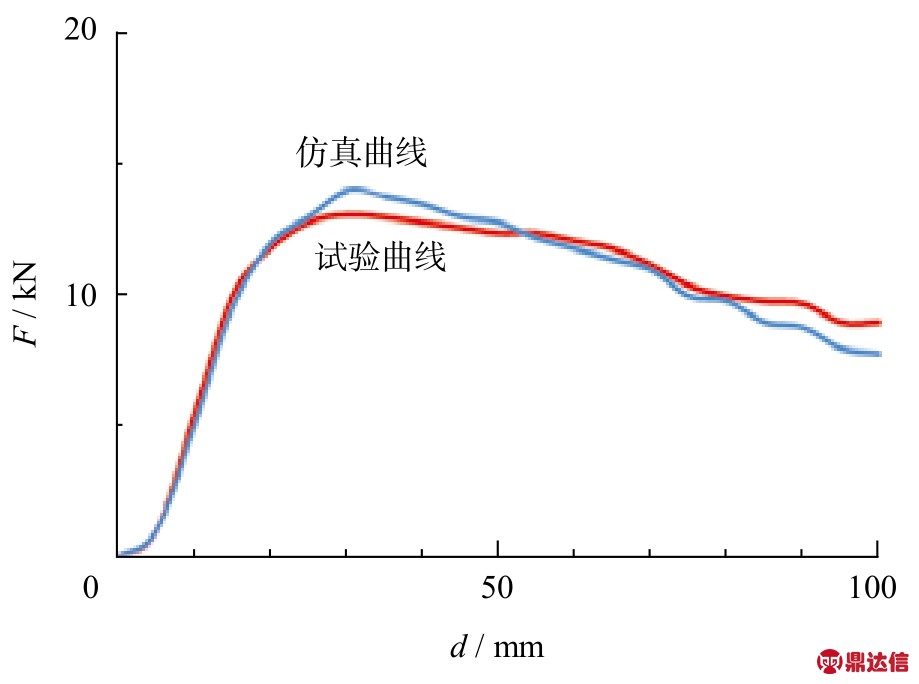

由试验和仿真分析得出的静压力-位移曲线如图4,两条曲线变化趋势一致,峰值出现的时间也较吻合,最大误差仅6.15%,因而认为建立的保险杠有限元模型准确性较高,可用于下一步的优化设计。

图4 试验和仿真中的静压力-位移曲线

1.2 激光拼焊保险杠模型

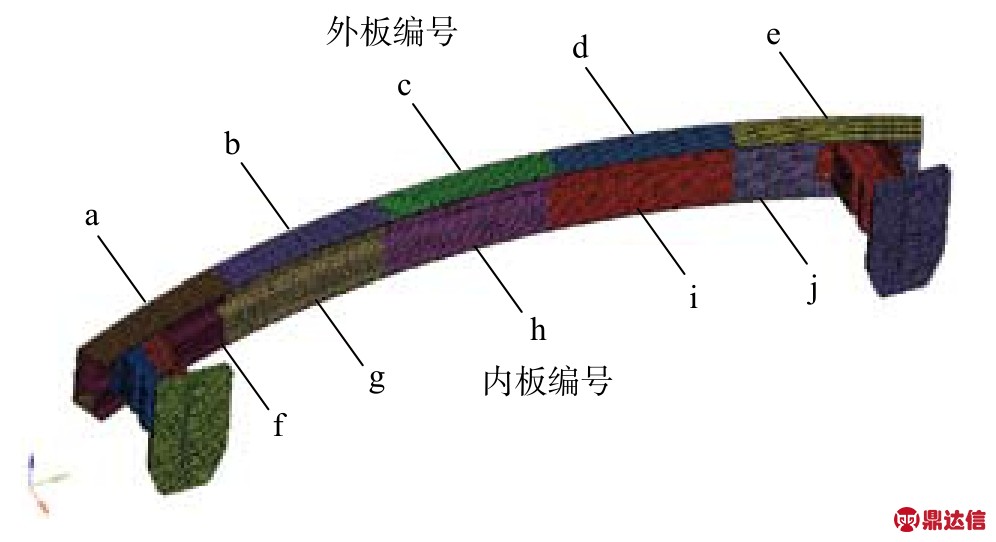

优化过程中,保险杠横梁内、外板由材料不同、厚度不同的高强度钢板拼焊而成。由于同材料的拼焊板与单一钢板的抗拉强度几乎相同[11],因此本文中的保险杠横梁模型不考虑焊接过程对耐撞性的影响,板件之间以共节点的方式连接。考虑到保险杠横梁的结构和受力变形具有对称性,将横梁内、外板分别划分为左右对称、长度大致相等的5段板材,如图5所示。对称位置的板材材料和厚度相同,具体的材料及厚度选用将在优化设计部分说明。

图5 拼焊板保险杠横梁仿真模型

2 保险杠横梁的优化设计

在拼焊板的结构设计过程中,每块板材的材料和厚度均为离散变量。但传统的基于近似模型的优化方法在需要一个离散值时,需要圆整到离最优点最近的离散值[12],可能会导致优化结果不理想。为更好地体现拼焊板结构的优势,本文采用多目标离散优化方法进行优化。

2.1 优化过程

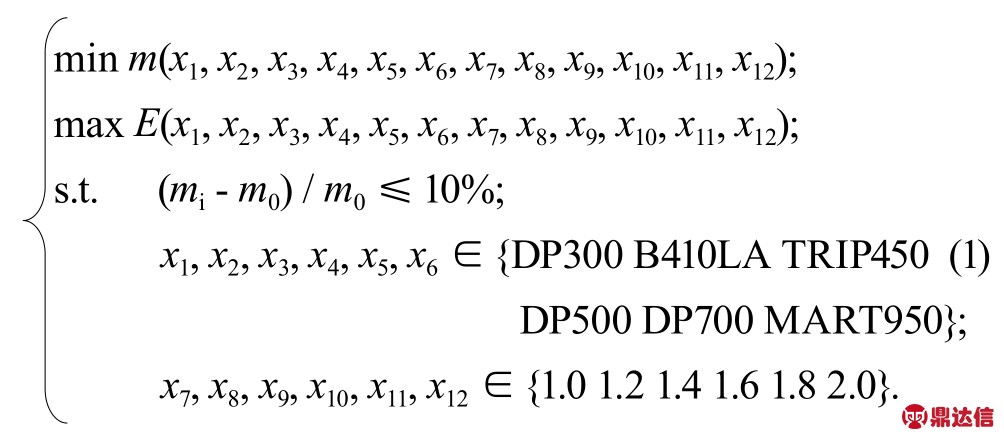

1)优化目标为增加保险杠横梁的吸能量并且控制质量的增加,因此拼焊板横梁优化问题描述为:

其中:m代表拼焊板保险杠横梁的质量(mi代表第i次试验得到的横梁质量,m0代表原横梁的质量);E代表拼焊板保险杠横梁的吸能量。当横梁压缩量达到100 mm时,取横梁的内能之和作为总吸能量E。

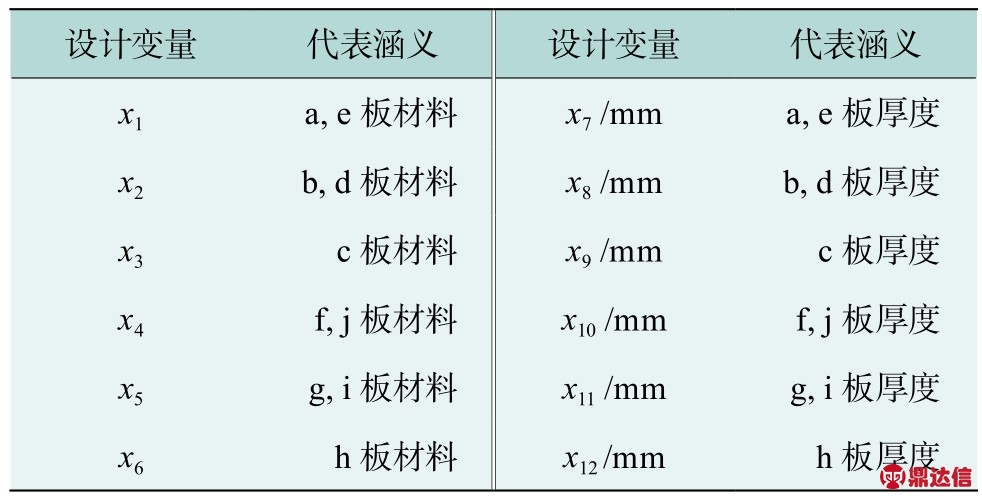

优化问题涉及拼焊板的材料及厚度选择,共12个设计变量,其涵义如表1所示。

2)建立三水平正交表。在第1个迭代步,取原横梁的设计参数作为各个变量的水平2,水平1和水平3分别为其相邻备选值。因此第一个迭代步因素水平表如表2所示。由于设计变量总共有12个,因此选择L27(313)正交表中的前12列进行正交设计。

表1 设计变量涵义

表2 第1次迭代因素水平表

从第2个迭代步开始,初始设计为前一个迭代获得的最优设计结果。

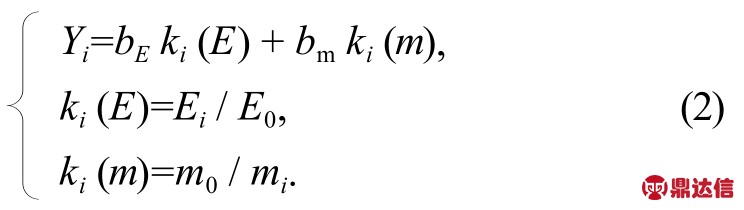

3)获取各样本点的响应值和综合评分值。本文希望增加吸能量、控制质量,因而各样本的综合评分值Yi的计算公式为:

其中:Ei、mi、Yi分别为第i次试验中保险杠横梁的吸能量、质量和综合评分值;E0,m0分别为原横梁的吸能量和质量。

由于原横梁吸能较少,本文更着重提高保险杠横梁的吸能量,因此给与吸能量更多的权重,权重值bE=0.75, bm=0.25。将因素x1~x12的3个水平进行27组正交试验,得到第一次迭代中各个水平组合的综合评分值。

采用均值分析(analysis of means,ANOM)方法[13]计算各因素的1、2、3水平对应的试验综合评分值之和的平均值如表3。

在表3中选取各因素平均值最大的水平作为该因素的优水平,并将优水平组合试验结果与正交试验的结果进行比较,选取综合评价值最大的组合作为该迭代步最优设计组合,即下一迭代步的初始设计,如表4所示。

表3 第一次迭代的ANOM计算结果

表4 第1次迭代的最优设计

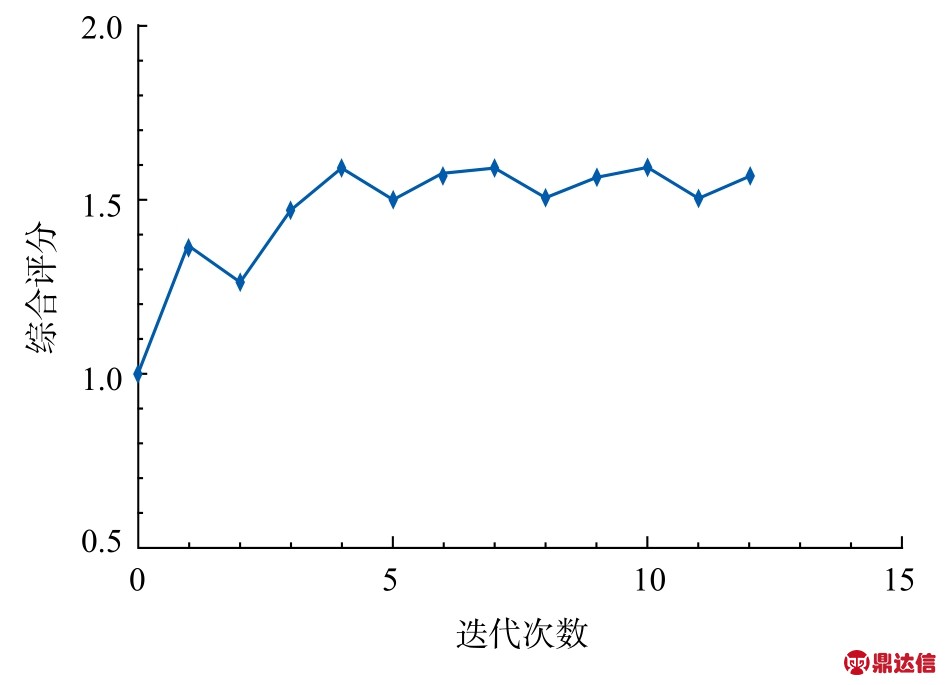

4) 判定优化过程收敛。经过12个迭代步,得到12个优化结果。

从图6中可以看出,从第7个迭代步后连续5个迭代步的综合评分值并不大于第7个迭代步,并且迭代步数已达到设计变量个数的2倍,因此认为迭代收敛[14],得到最终设计结果即第7个迭代步的最优设计结果。

图6 离散优化迭代曲线

得到最终优化设计结果即第7个迭代步的最优设计结果如表5。

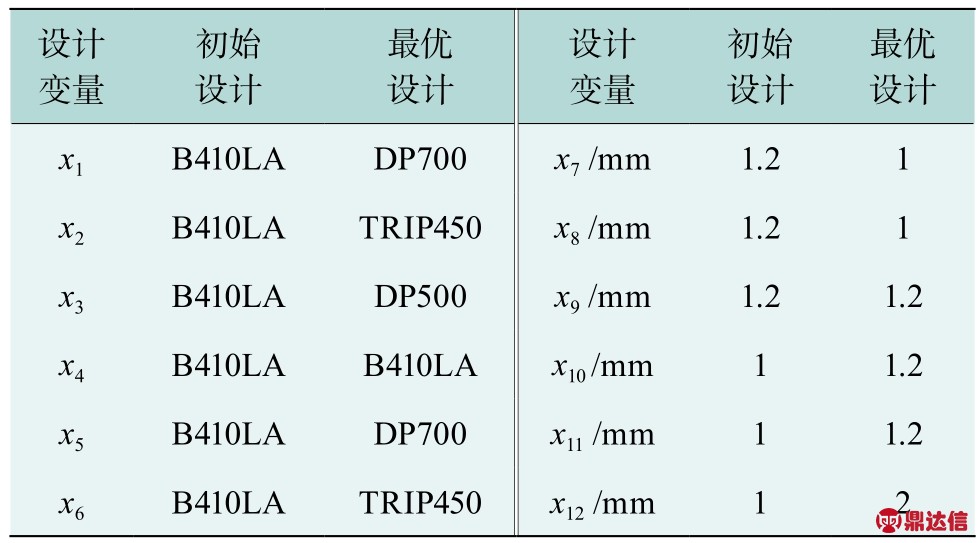

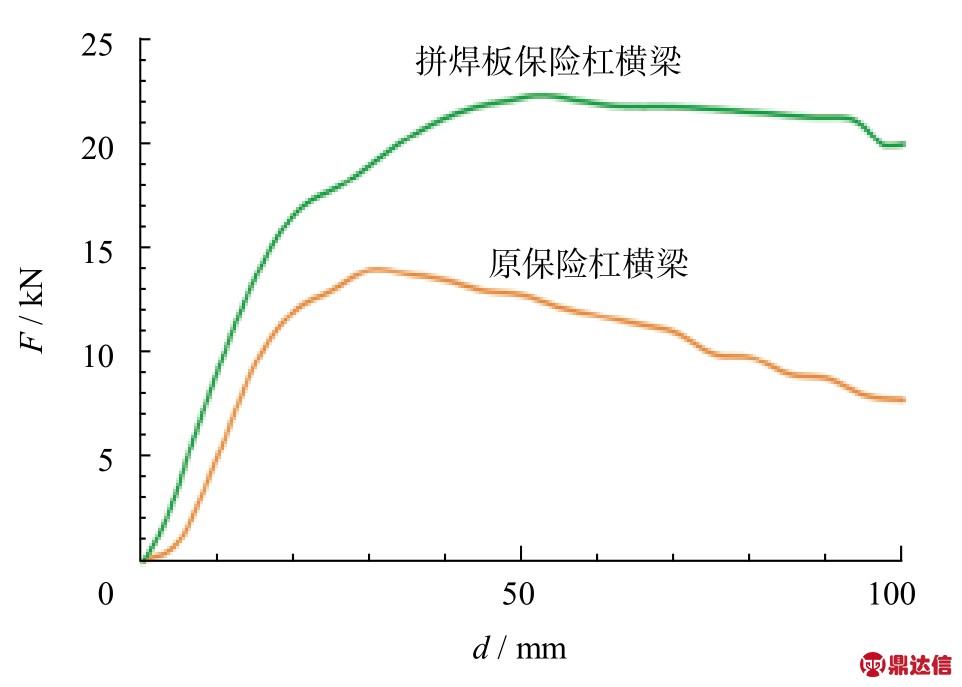

表5 最终优化结果

2.2 优化结果分析

表6为初始设计与优化设计的保险杠横梁对比情况。可以看出,优化后的拼焊板横梁与原横梁相比,吸能量增加81.66%,质量仅上升8.96%,比吸能(speci fi c energy absorption, SEA)大幅度提高。

表6 优化设计与初始设计的计算结果对比

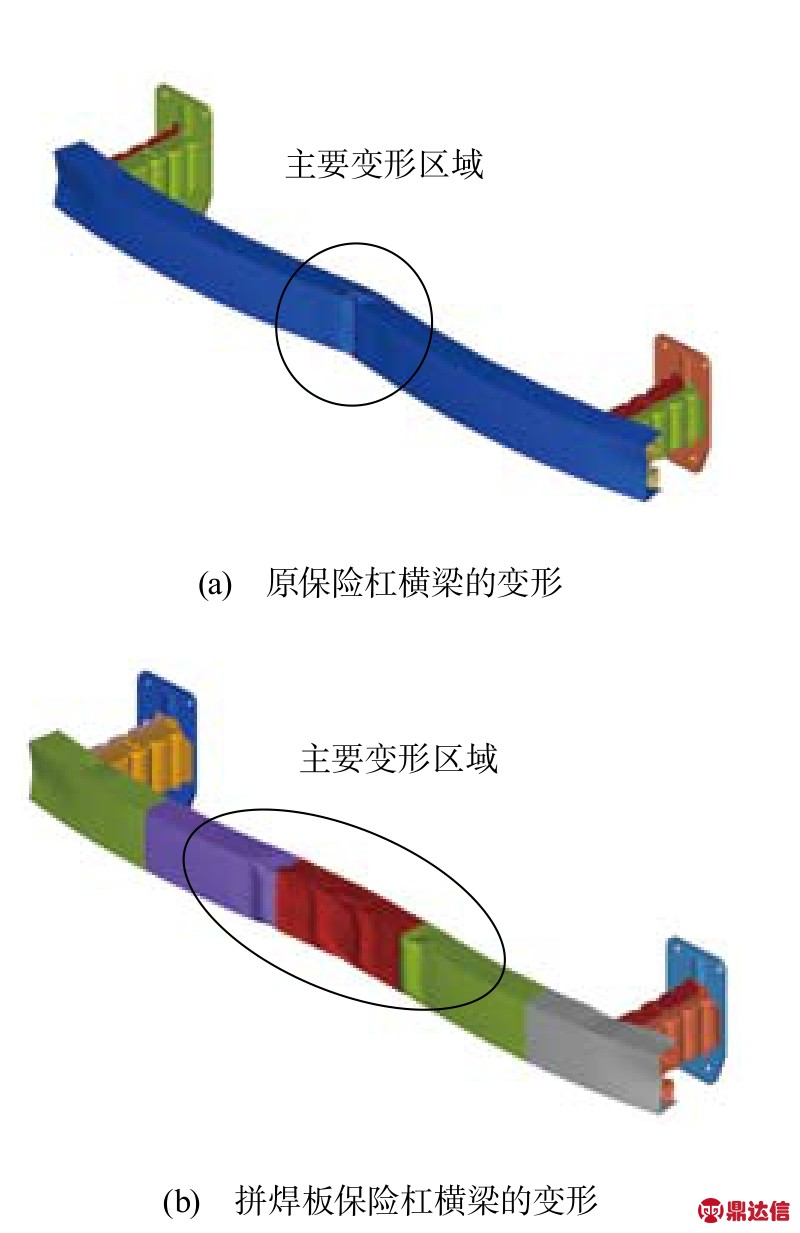

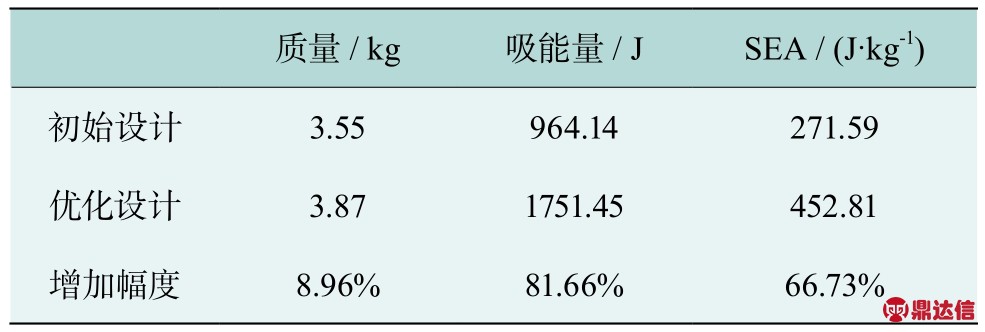

1) 如图7,由原保险杠横梁和拼焊板横梁的变形情况可知:原横梁的变形集中在中部,为局部弯折变形模式,参与变形的材料少,吸能量少;优化的拼焊板横梁的变形范围向两侧延伸,变形区域增大,变形模式得到改善,参与变形吸能的材料增加,有利于增加横梁吸收的能量。

图7 原保险杠横梁和拼焊板横梁的变形结果对比

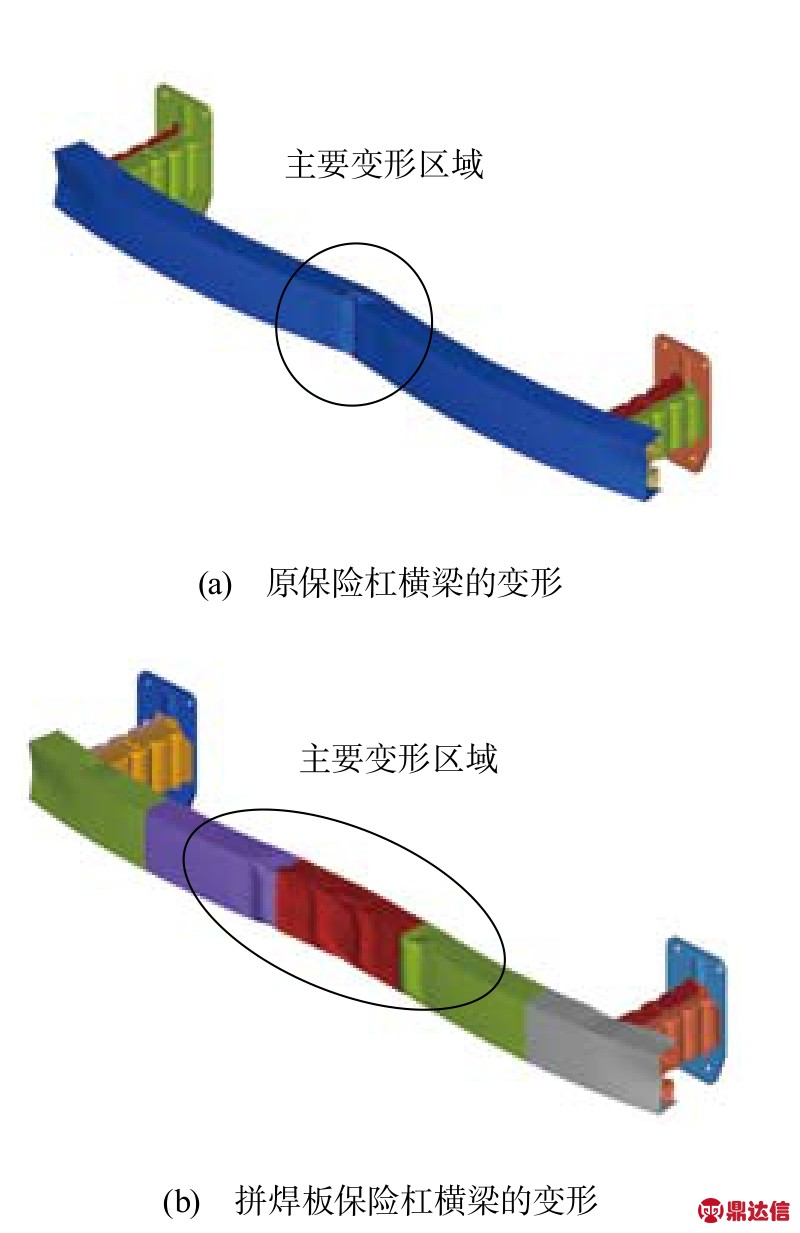

图8 优化前后的静压力-位移曲线

2) 如图8,优化后的拼焊板横梁静压力峰值增加,说明优化后的横梁承受弯曲载荷的能力增强。同时,原横梁的静力达到峰值之后,有明显减小的趋势,载荷承受能力下降;而拼焊板横梁的静压力达到了峰值之后,依旧保持在与峰值相近的水平。说明拼焊板横梁具有持续承受载荷的能力,能够更加平稳的向后传递载荷。

优化后,拼焊板横梁的吸能量大幅度提高,质量增加得到控制,达到了优化目的。

3 结 论

1)本文建立了某保险杠的有限元模型,并通过三点弯曲静压试验验证了模型的可靠性;依据该模型对高强度钢拼焊板横梁进行了耐撞性离散优化。

2)经过12步迭代,最终得到收敛后的优化结果:横梁吸能量提高81.66%,质量仅增加8.96%,完成了优化目标。

3)拼焊板横梁更容易获得较好的三点弯曲静压变形模式,可以避免局部弯折变形模式,增加了变形吸能的材料,从而提高了横梁的吸能能力;具有更强和更持续的承受载荷的能力,能够平稳的向后传递碰撞载荷。

因本文尚未考虑其他部件,如纵梁等对拼焊板横梁吸能量造成的影响,为得到更好的优化设计结果,可进行有关拼焊板横梁的整车碰撞试验以改进本文的优化结果。