摘 要:本实用新型所涉及的这种仪表板横梁总成定位结构为优化设计结构,该定位结构合理有效,应用前景广泛,通过定位孔与定位销位置的设定改善定位精度。本定位结构在一面两销的基本机械定位原理的基础上,优化定位孔与定位销关系,消除因定位孔尺寸偏差、零件装配不到位等因素产生装配误差,避免因重力产生的旋转和向下的定向系统装配误差和装配困难等问题。从而提高装配效率,提高装配精度,减少试装问题分析因素。

关键词:尺寸;重力;定位销

前言

产品在制造时与理论数值都存在一定的偏差,传统的定位理论在实际应用时定位系统本身也难以消除制造偏差带来的影响。在工业应用中以最为基本和常见的“一面两销定位”为例,定位销为了顺利插入定位孔,通常定位销与定位孔设计成间隙配合。有间隙就会有偏差,如何减小或是消除这种“天生”的安装偏差,以消除因其产生的不利影响即为本项目研究的方向。

减小或消除各个装配环节因受到重力因素影响而产生的天生”偏差,提高产品的整体装配质量,特别是对于装配环节多的产品,如汽车,提高更为明显。由此带来的较少整改费用和周期,提高产品品质等。在生产领域具有广泛的应用价值。并对企业和社会带来可观的效益。好的理论或设计会在应用过程中会得到社会的认可和推广。

1 设计思路

通常的定位设计,是设计一个理论目标,然后考虑制造误差因素,偏差围绕理论数据均布。本理论反其道而行,将理论目标设计成偏差状态,达到实际少偏差或无偏差的目的。将设计与实际相统一,去除因设计因素而产生的“人为”误差,是本设计理念的宗旨。

本设计理念以最常用的一面两销定位方式作为说明载体。分别说明三种情况的设计处理方式。在这三种情况中都考虑到重力因素的影响,改变设计理念。

1.1 优化定位孔与定位销关系

在非水平装配平面内,零部件受重力,定位销插入后自然贴紧定位孔下边缘。而并不是按照一般设计图纸或数据中所定义的那样,定位销会与定位孔中心重合。那么定位销下边沿与定位孔下边沿的设计间隙就成为了“天生”的偏差。因此在设计时,将定位销下边沿与定位孔下边沿紧贴,使设计与实际保持一致。

1.2 去除重力导致的定位装配后发生旋转

零部件重心的重力方向不在定位系统支撑面内时,零部件定位装配后(未用紧固件紧固时),受到重力作用产生的旋转现象。特别是大尺寸和大质量的量不减更加明显。导致定位不准或紧固件装配空难。在定位系统内增加合适防转设计,即可轻松解决这样的情况发生。

1.3 无间隙定位设计

锥形定位销配合锥形定位孔,两者不设计装配间隙。由于锥形的形状特性,没有设计间隙的情况下,定位销也很容易插进定位孔。“天生”的偏差自然就不存在。

1.4 去除重力作用下的变形影响

材质较软的零部件,及时定位很准,在中立作用下容易产生较大的形状变化,使得装配效果不好。用定位点的设计弱化或取出因重力导致零件变形产生的各种转配影响。适当放松对重力变形不会产生不利影响的控制。

2 结构设计

根据定位设计思虑开展具体的结构及尺寸设计,确定结构形式、关键要素,具体设计内容如下:

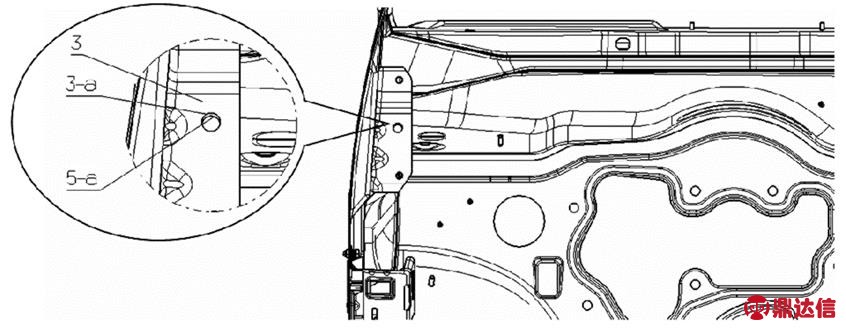

图1-本实用新型的定位装配示意图。

图2-本实用新型车身定位孔安装方向正向局部视图(左侧)。

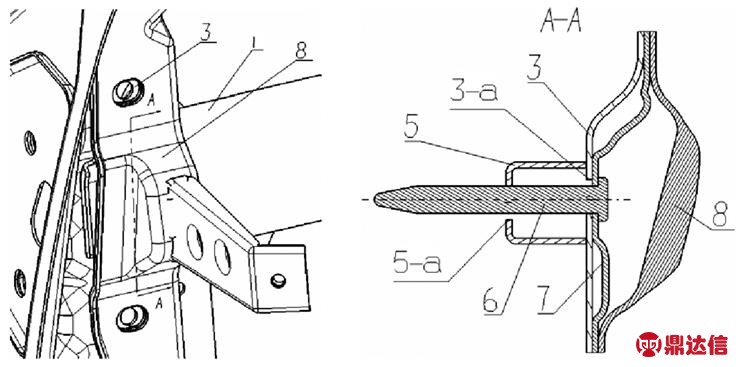

图3-本实用新型的定位销(左侧)配合关系及断面A-A示意图。

图中标记为:1、仪表板横梁总成,2、车身前围总成,3、用于仪表板横梁安装的左车身安装支架,3-a、第一层定位孔,4、用于仪表板横梁安装的右车身安装支架, 5、内部加强板,5-a、第二层定位孔, 6、仪表板横梁总成上的定位销,7、定位销固定板,8、仪表板横梁左安装支架。

图1所表达的是采用本实用新型定位装配方式时,仪表板横梁总成(件1)的装配路径,其中左侧(本专利以左侧为例)为主定位,右侧为副定位。

图1 本实用新型的定位装配示意图

图2表达正视(即沿仪表板横梁总成上的定位销(件6)安装方正向车身定位孔方向看过去)双层定位孔之间的相对位置关系。用于仪表板横梁安装的左车身安装支架(件3)上的第一层定位孔(3-a)Z向高度略高于内部加强板(件5)上的第二层定位孔(5-a)。

图2 本实用新型车身定位孔安装方向正向局部视图(左侧)

图3为本实用新型的定位销(左侧)装配关系,断面A-A表达仪表板横梁总成上的定位销(件6)与第一层定位孔(3-a)、第二层定位孔(5-a)之的相对位置关系。在设计时,第一层定位孔(3-a)下边沿与仪表板横梁总成上的定位销(件6)下边沿相切,第二层定位孔(5-a)与仪表板横梁总成上的定位销(件6)上边沿相切。定位销在装配过程中仪表板横梁总成上的定位销(件6)首先对准第一层定位孔(3-a),推进,初始安装位置;然后继续向里推进,穿过第二层定位孔(5-a),精准定位。由于仪表板横梁总成(件1)(或仪表板模块)在重力作用下,定位销推进第一层定位孔(3-a)后,会自动贴紧第一层定位孔(3-a)下边沿;继续向里推进穿过第二层定位孔(5-a)后,将仪表板横梁总成(件1)安装点贴合在车身前围总成(件2)上,由于仪表板横梁总成(件1)(或仪表板模块)在重力产生的旋转力矩作用下,仪表板横梁总成上的定位销(件6)前端会第二层定位孔(5-a)上沿。

通过设计的改进,第一层定位孔(3-a)有效的消除了由于重力作用而在一般定位设计中必然产生的孔销间隙配合产生的尺寸公差,第二层定位孔(5-a)有效的消除了重力旋转力矩产生的扭转,使仪表板横梁总成(件1)(或仪表板模块)定位后,各安装点精准配合。

右侧结构形式同左侧,此处略。

图3 本实用新型的定位销(左侧)配合关系及断面A-A示意图

3 设计验证效果

将本设计思路进行具体化工程实践,在2011年开始在某车型上应用,实践证明提高了定位精度,消除了仪表板模块安装时受重力作用产生的选装现象,使仪表板模块安装更加快速高效。

构思设计的这个消除因重力因素导致的“天生”偏差理论,从而提高整个系统装配质量、提高整个系统各个环节的装配精度。此方法后来在多款后续车型开发中得到应用推广并不断完善。

4 小结

在产品开发设计过程中必须重视重力所产生的影响,通过结构设计优化,不但消除了这种客观因素所产生的不良影响,而且加以利用提高了产品设计质量。

针对本结构具有如下优点:

1)结构简单,合理有效,与白车身连接方便,可操作性好;

2)减少装配误差产生的主要尺寸因素,提高了仪表板横梁及仪表板系统的安装精度;

3)有效的保证了仪表板系统与周边零件的配合效果。