摘 要:以某桥式起重机的吊钩横梁为研究对象,通过有限元分析确定其疲劳危险部位及危险部位应力与起升载荷的关系;并通过应力测试验证有限元分析结果的正确性。提出起升载荷监测与应力计算相结合的新方法,获取吊钩横梁疲劳危险部位的全程应力谱;并采用名义应力法预测吊钩横梁的疲劳剩余寿命。

关键词:有限元分析 吊钩横梁 疲劳寿命预测 应力谱

吊钩横梁是桥式起重机的重要承载件。起重机作业时,吊钩横梁受交变载荷作用易发生疲劳损伤,当损伤达到临界值时,吊钩横梁突然断裂,造成严重后果。因此,根据起重机的实际使用工况,准确预测吊钩横梁的疲劳寿命,具有重要的工程意义。

疲劳寿命预测的重要依据是危险部位的应力谱,应力谱的真实性决定了寿命预测的准确性。工程上常用现场实测法、计算机仿真法或二者结合法获取应力谱,但上述方法获取的应力谱仅能反映起重机在采样时间内的使用工况[1]。随着经济的快速发展,起重机的使用量和工作强度不断增大,采样时间内的使用工况与全程实际使用工况存在较大差异,若根据采样时间内的应力谱预测吊钩横梁的疲劳寿命,将存在较大失真。

为此,以某库房工作级别为A5的32 t×9.5 m桥式起重机的吊钩横梁为研究对象,提出起升载荷监测与应力计算相结合的新方法,获取吊钩横梁疲劳危险部位的全程应力谱。根据全程应力谱,采用名义应力法估算吊钩横梁的疲劳剩余寿命,为吊钩横梁的报废提供可靠依据。

1 吊钩横梁的有限元分析

零构件的疲劳破坏多发于应力集中的危险部位。本文利用ANSYS Workbench软件对吊钩横梁进行有限元分析,确定其应力集中的危险部位及危险部位应力与起升载荷的关系。

1.1 模型的建立

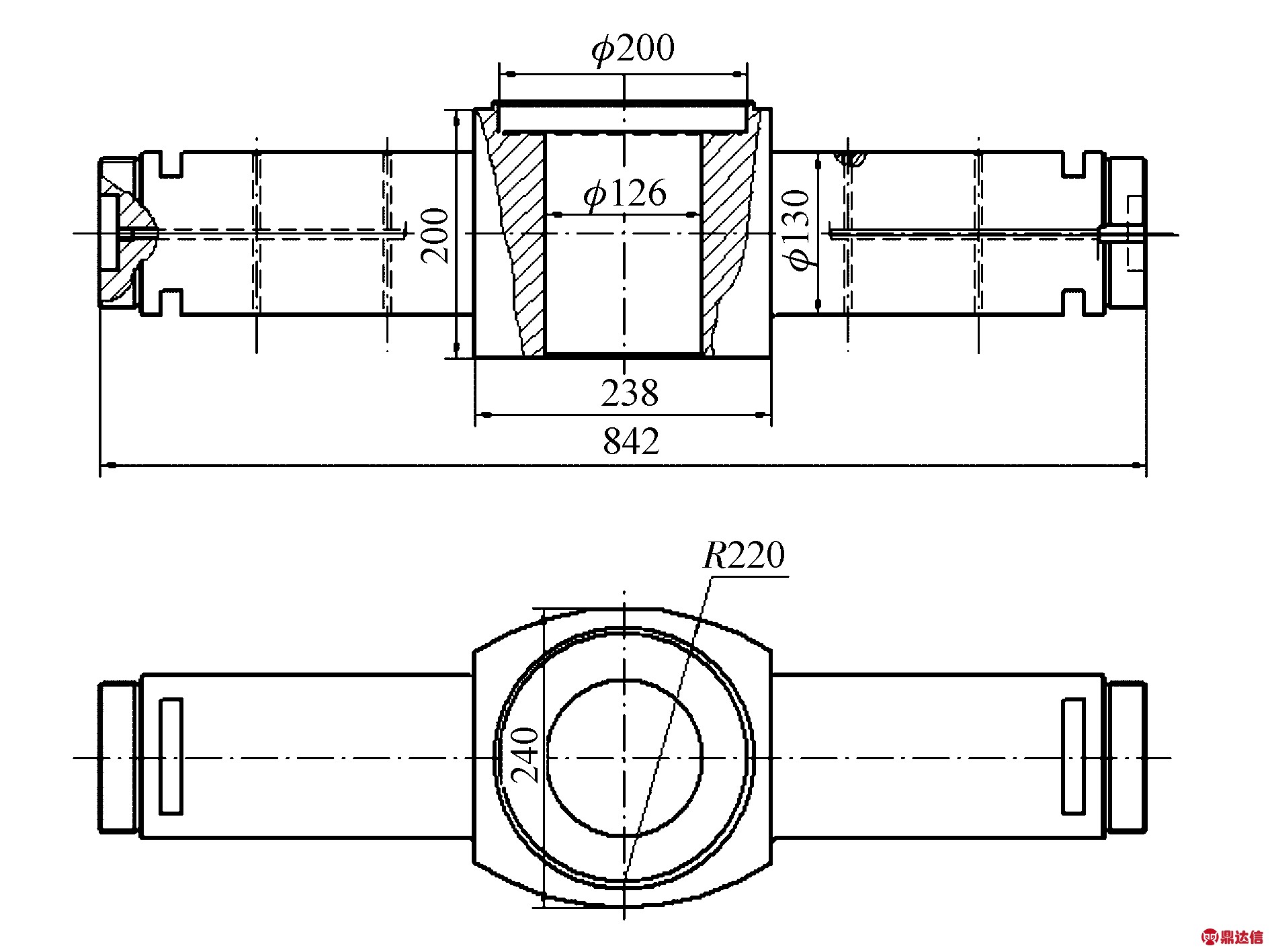

吊钩横梁的结构尺寸如图1所示。

图1 吊钩横梁的结构简图

Fig.1 The structure diagram of the hook crossbeam

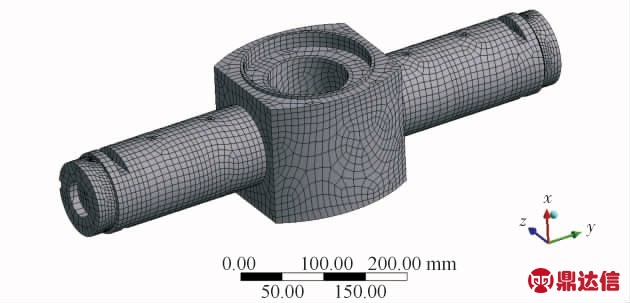

利用Pro/E软件建立吊钩横梁的三维模型(见图2)。

图2 吊钩横梁的三维模型

Fig.2 The three-dimensional model of the hook crossbeam

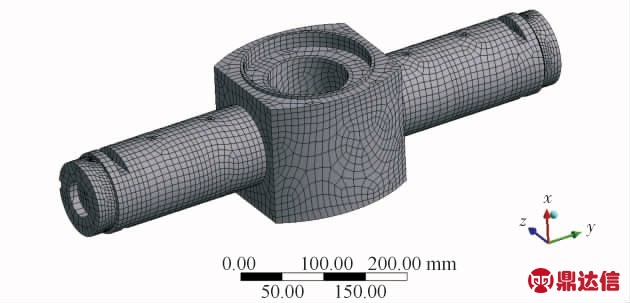

将吊钩横梁的三维模型导入ANSYS Workbench软件,进行网格划分(见图3),网格的节点数为108 518,单元数为34 720。

图3 吊钩横梁的网格划分

Fig.3 The grid of the hook crossbeam

1.2 材料特性、约束与载荷的施加

吊钩横梁由45号钢锻造而成,材料的热处理方式为850 ℃正火,工况温度为室温。材料的弹性模量E=209 GPa,泊松比μ=0.269,密度ρ=7.89×103kg/m3,抗拉强度σb=624 MPa,屈服强度σs=277 MPa[2]。

吊钩横梁的两端套在滑轮的轴承内,且能够在轴承内自由旋转,因此约束吊钩横梁与轴承接触面的x、y、z方向的平移和x、z方向的转动。吊钩的拉力通过推力球轴承施加在吊钩横梁的中间部位,因此将载荷施加在吊钩横梁与推力球轴承的接触面上。吊钩的拉力为

F=(Q+G)g

(1)

式(1)中:Q为起升载荷,G为吊钩重量(0.187 t),g为重力加速度。

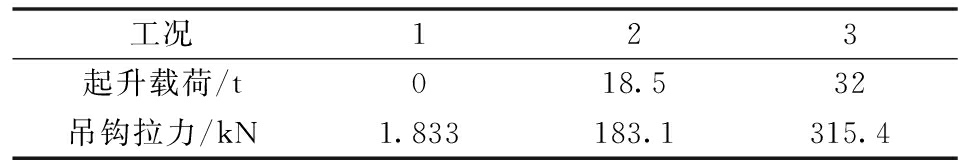

各工况下的起升载荷和吊钩拉力如表1所示。

表1 有限元分析工况

Table 1 Working condition of the finite element analysis

1.3 有限元分析结果

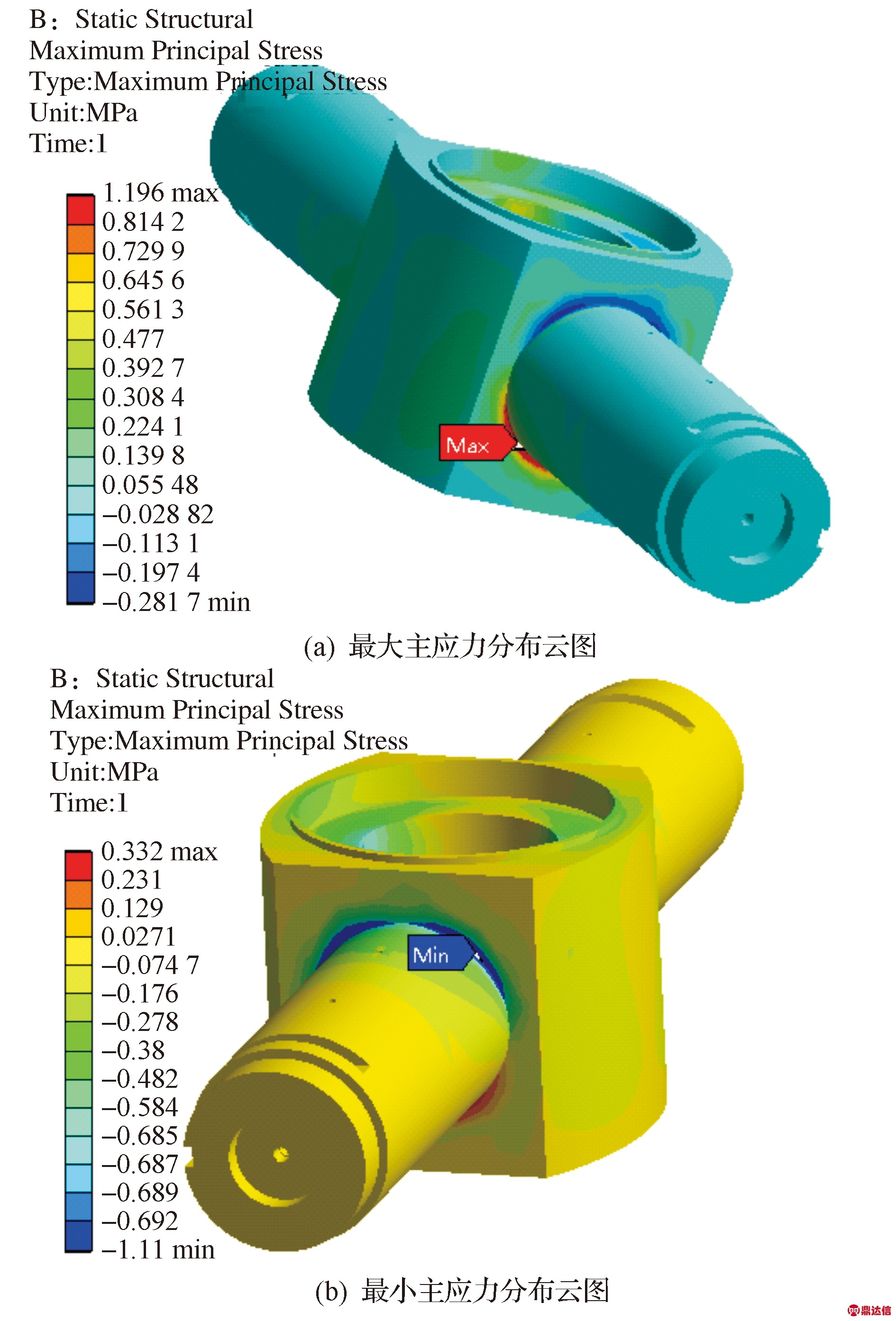

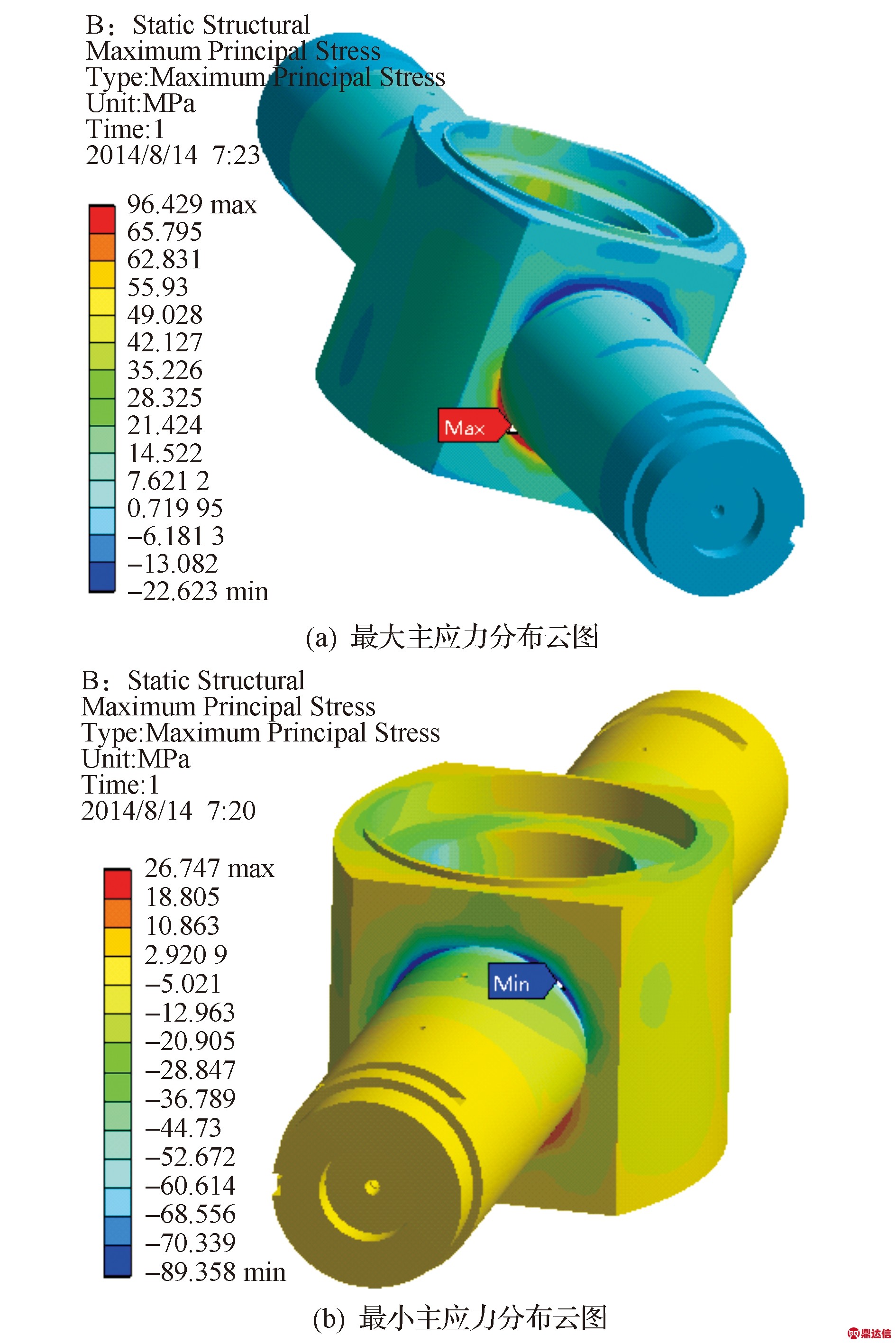

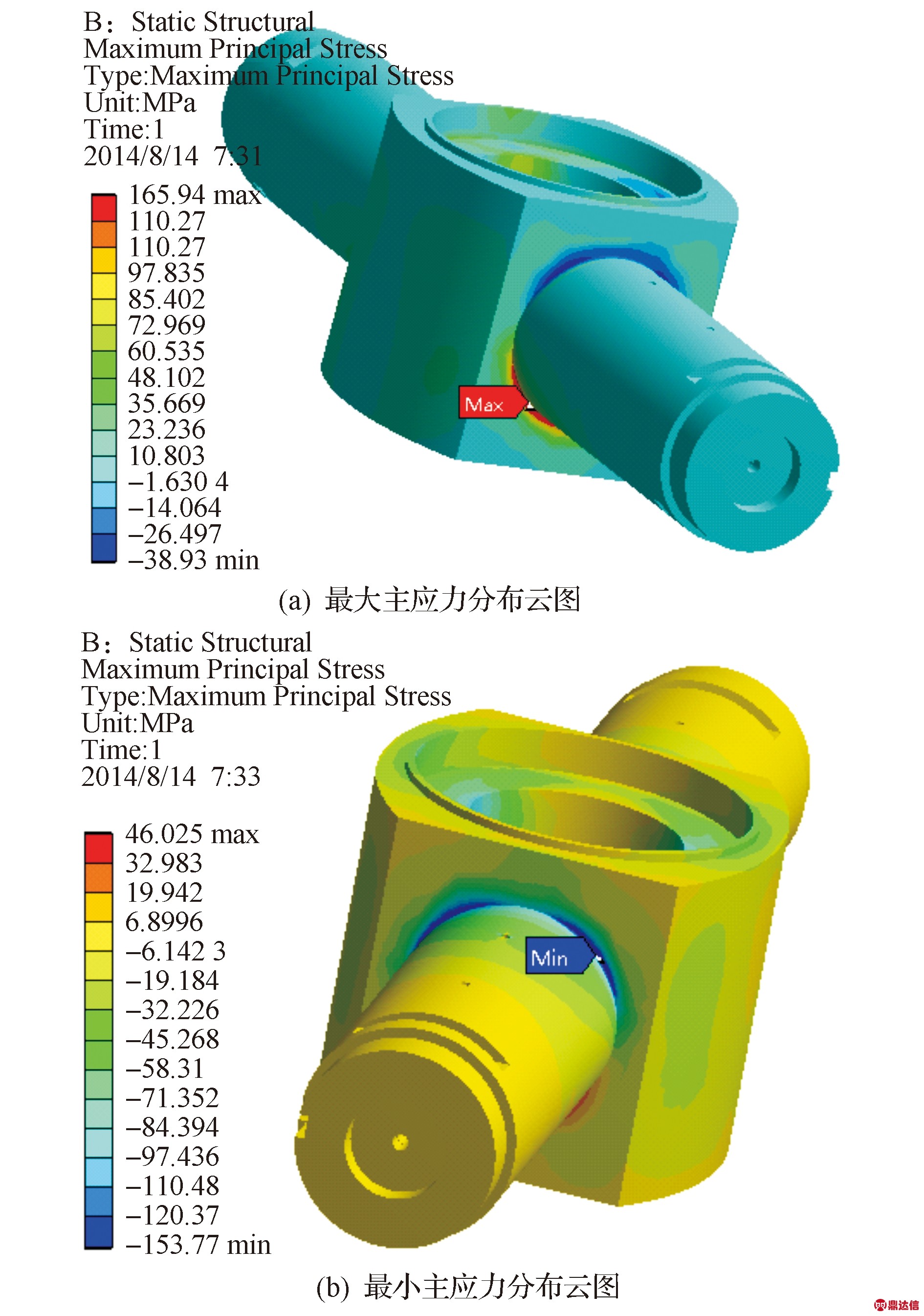

在表1所示3种工况下对吊钩横梁进行有限元分析,得到吊钩横梁的应力分布云图(见图4~图6),图中负值为压应力,正值为拉应力。

图4 工况1下的有限元分析结果

Fig.4 The consequence of finite element analysis under working condition one

图5 工况2下的有限元分析结果

Fig.5 The consequence of finite element analysis under working condition two

图6 工况3下的有限元分析结果

Fig.6 The consequence of finite element analysis under working condition three

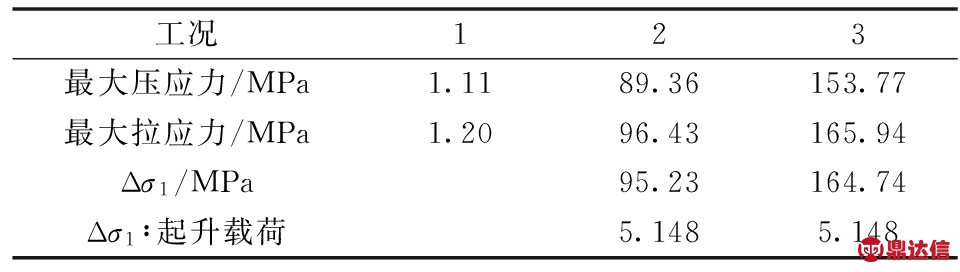

由图4~图6可知,吊钩横梁的变截面处存在严重的应力集中。变截面上边缘主要承受压应力,且为最大压应力的所在部位;变截面下边缘主要承受拉应力,且为最大拉应力的所在部位。各工况下,吊钩横梁的最大压应力、最大拉应力和Δσ1如表2所示(Δσ1为工况2、3下最大拉应力与工况1下最大拉应力的差值)。

表2 有限元分析结果

Table 2 The consequence of finite element analysis

由表2可知,变截面下边缘的应力水平最高,Δσ1与起升载荷成正比,比值为5.148。因此,吊钩横梁的疲劳危险部位为变截面下边缘,危险部位应力与起升载荷的关系式为

σ=5.148Q+1.2

(2)

2 吊钩横梁的应力测试

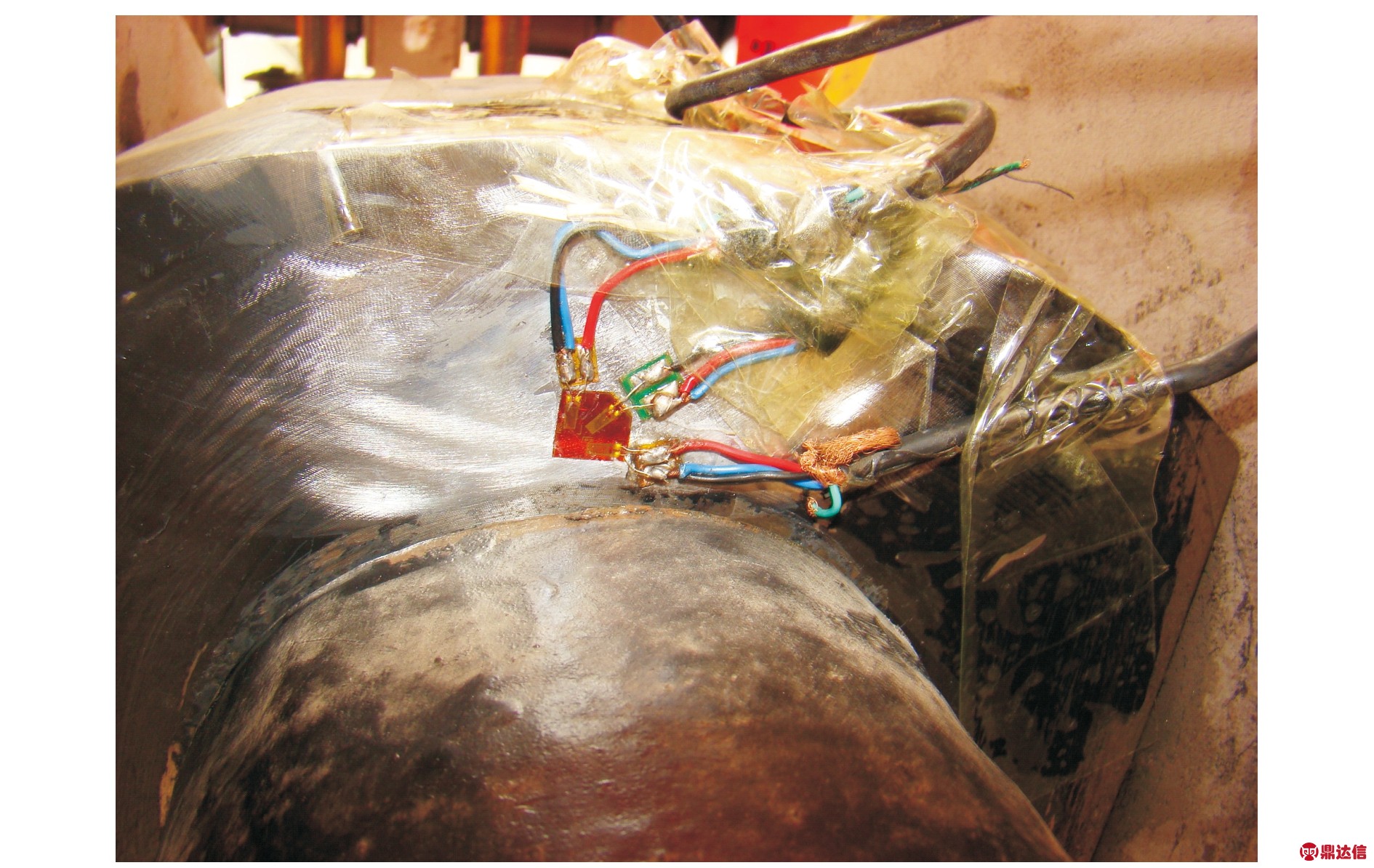

吊钩横梁的疲劳危险部位套有间隔环,无法粘贴应变片。由有限元分析可知,吊钩横梁通孔边缘的应力水平较高,且该部位便于粘贴应变片,因此将其作为测点。由于测点的主应力方向不确定,因而在测点位置粘贴三向直角应变花(见图7)。

图7 测点应变花的粘贴

Fig.7 The sticking of strain gage in gauging point

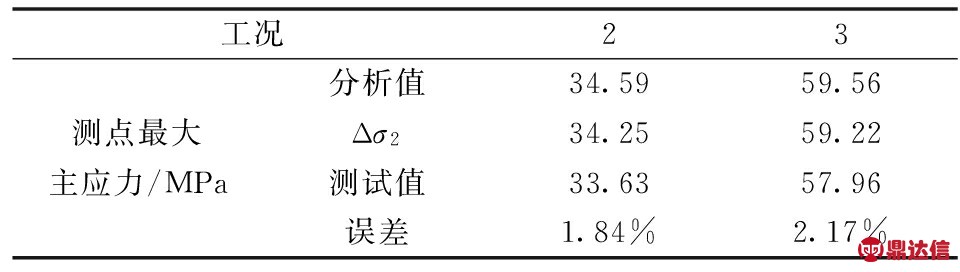

将工况1作为测试零点,在工况2和3下进行应力测试,并将测点最大主应力的有限元分析结果与测试结果进行对比,如见表3所示(Δσ2为测点最大主应力在工况2、3下的有限元分析结果与工况1下的有限元分析结果的差值)。

表3 分析结果与测试结果的对比

Table 3 The contrast of analysis and test result

由表3可知,有限元分析结果与应力测试结果基本吻合,误差在3%以内,因此吊钩横梁的有限元分析符合实际情况。

3 疲劳危险部位当量应力谱的获取

3.1 应力-时间历程

自起重机服役起,实时监测起升载荷,并根据监测数据和公式(2)计算应力,获得吊钩横梁疲劳危险部位的全程应力-时间历程,该应力-时间历程能准确反映起重机自服役至今的实际使用工况。

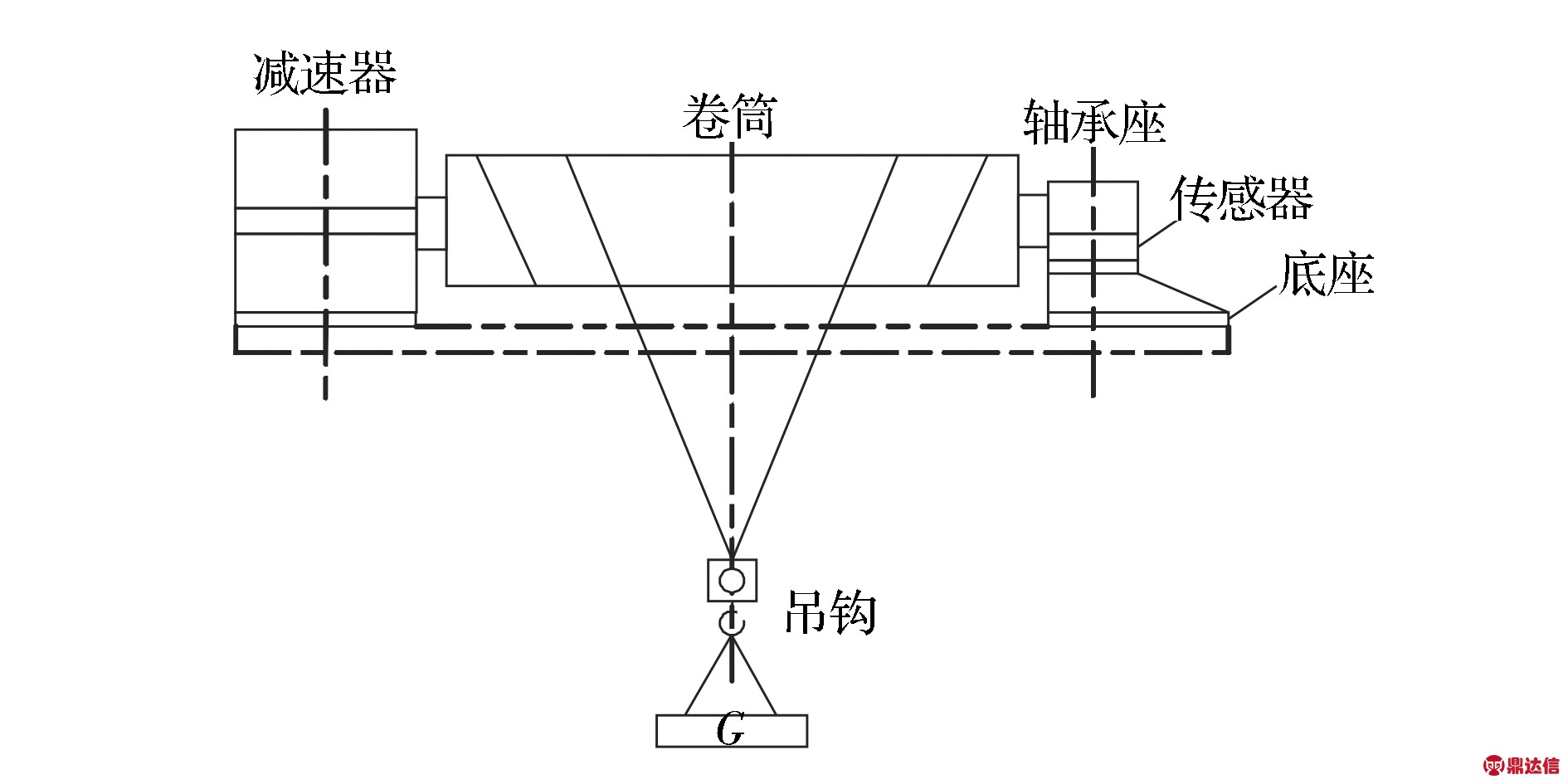

图8 起升载荷监测原理图

Fig.8 The lifting weight monitoring principle diagram

起升载荷的监测原理为:将压力传感器安装在卷筒的轴承座下(见图8),测出轴承座所受压力F,并根据式(3)计算出起升载荷G。

(3)

式(3)中:N为起重倍率,N=4。

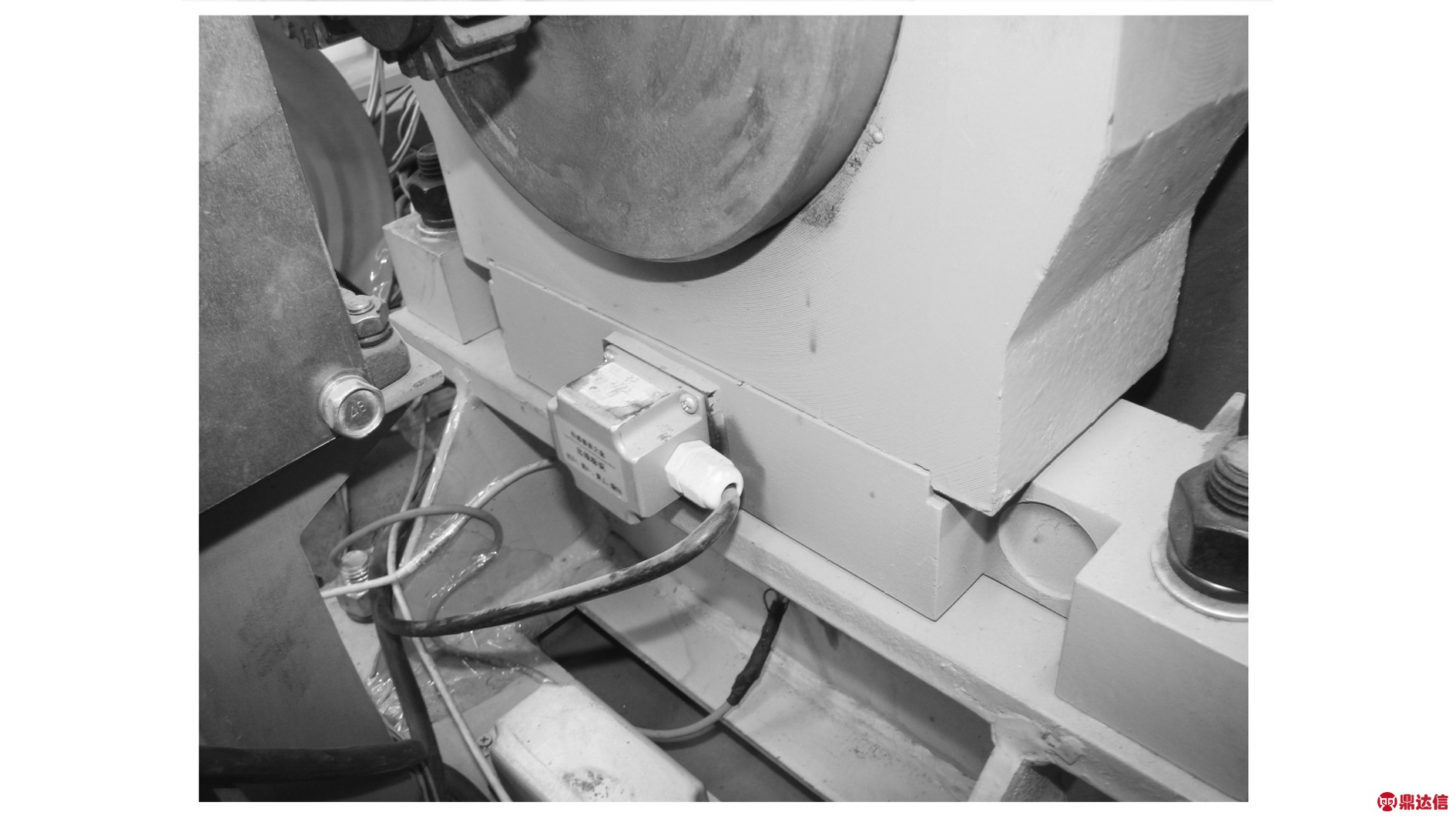

压力传感器的安装如图9所示。

图9 压力传感器的安装

Fig.9 The installation of pressure sensor

3.2 当量应力谱

采用雨流计数法处理应力-时间历程,得到吊钩横梁疲劳危险部位的全程应力谱,即统计出各级应力循环的幅值、均值和循环次数。

由于材料的S-N曲线一般是在0均值的对称循环载荷作用下获取的,而吊钩横梁疲劳危险部位应力谱的均值不为0。因此需将应力谱转换为0均值的当量应力谱。

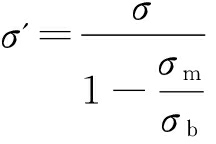

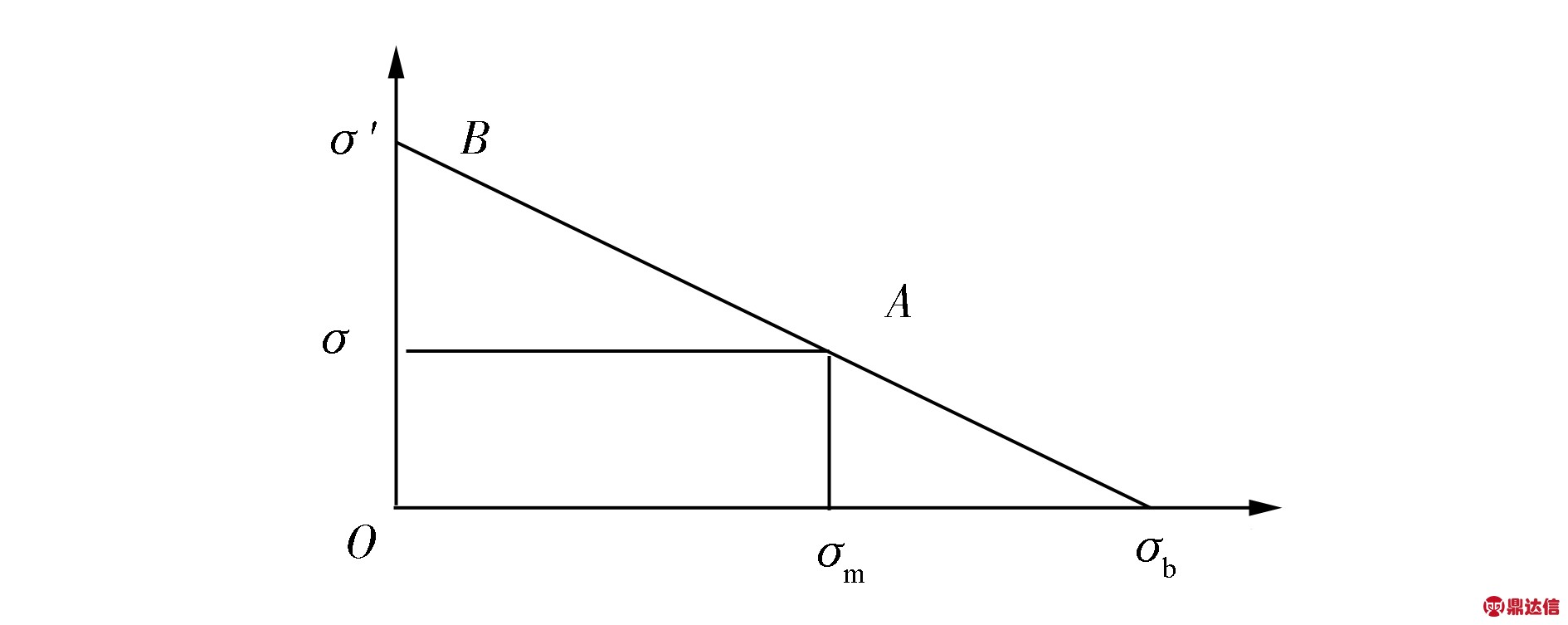

由Goodman等寿命模型可知:幅值为σ,均值为σm的应力循环存在图10所示的等寿命曲线,其0均值的等效应力循环的幅值为[3]

(4)

式(4)中:σb为材料的抗拉强度。

图10 Goodman等寿命曲线

Fig.10 The equivalent life curve of Goodman

根据式(4),将吊钩横梁疲劳危险部位的应力谱转换为0均值的当量应力谱。

4 基于名义应力法的疲劳寿命预测

4.1 修正Miner线性累积损伤理论

Miner线性累积损伤理论认为,构件在各次高于疲劳极限的应力下工作引起的疲劳损伤是独立的,可以按线性关系累加成总损伤,其表达式为

(5)

实际上,每个应力循环对构件造成的损伤不是独立的,各次循环所造成的损伤也不是线性累加的,因此需对线性累积损伤理论进行修正,修正后的表达式为[4]

(6)

式(6)中:D为总损伤值;ni为第i级应力的循环次数;Ni为第i级应力下的疲劳寿命;a为常数,通常取0.7[4]。

4.2 吊钩横梁的P-S-N曲线

存活率p=99%下,45号钢的P-S-N曲线的表达式为

lgN=29.579 4-9.809 4lgσ

(7)

式(7)中:N为疲劳寿命;σ为应力循环的幅值。

材料的P-S-N曲线是基于标准试件的疲劳试验获取的,而实际零件与标准试件的表面状态、结构尺寸和加载方式等通常存在较大差异。因此,需考虑影响零构件疲劳强度的主要因素,对材料的P-S-N曲线进行修正,得到零件的P-S-N曲线,修正公式为[3,5]

(8)

式(8)中:σ为材料P-S-N曲线上的应力;S为零构件P-S-N曲线上的应力;Kf为缺口系数;ε为尺寸系数;β为表面质量系数;CL为载荷类型因子。

估算疲劳寿命时选用的应力参数为最大主应力,在有限元分析获取最大主应力时已考虑了应力集中的影响,因此Kf取值为1。由文献[6]查得ε=0.60,β=0.48,CL=1。根据式(8)对45号钢的P-S-N曲线进行修正,得到吊钩横梁的P-S-N曲线,其表达式为

lgN=24.276 4-9.809 4lgσ

(9)

4.3 疲劳剩余寿命的估算结果

该32 t桥式起重机已服役2年,通过实时监测记录起重机的起升载荷,并按本文第3节所述方法处理监测数据,获得吊钩横梁疲劳危险部位的当量应力谱,应力的总循环次数为1.37×104,最大幅值为130.59 MPa。将各级应力循环的幅值![]() 代入吊钩横梁的P-S-N曲线表达式(式9),算得疲劳寿命Ni。将各级应力循环的循环次数ni和疲劳寿命Ni代入修正Miner线性累积损伤理论公式(式6),算得吊钩横梁疲劳危险部位的总损伤D=0.052 3。因此,吊钩横梁的疲劳剩余寿命为

代入吊钩横梁的P-S-N曲线表达式(式9),算得疲劳寿命Ni。将各级应力循环的循环次数ni和疲劳寿命Ni代入修正Miner线性累积损伤理论公式(式6),算得吊钩横梁疲劳危险部位的总损伤D=0.052 3。因此,吊钩横梁的疲劳剩余寿命为

式中:T′为已使用年数,T′=2a。

5 结论

(1)通过有限元分析,确定了吊钩横梁的疲劳危险部位为变截面下边缘,并获得危险部位的应力计算公式。

(2)通过静态应力测试,验证了有限元分析结果的正确性。

(3)提出起升载荷监测与应力计算相结合的新方法,获取吊钩横梁疲劳危险部位的全程应力谱,并将应力谱转换为0均值的当量应力谱。

(4)考虑影响零构件疲劳强度的主要因素,对45号钢的P-S-N曲线进行修正,得到吊钩横梁的P-S-N曲线。

(5)根据疲劳危险部位的当量应力谱,结合吊钩横梁的P-S-N曲线,基于修正Miner线性累积损伤理论,算得吊钩横梁疲劳危险部位的总损伤为0.052 3,疲劳剩余寿命为24.8 a。