摘 要:随着科技的进步,机器人的应用越来越广泛,基于传感器、PLC和伺服技术,机器人在各行各业中发挥重要的作用。本文从码垛机械手系统的基本组成和基于PLC的控制系统2大模块对智能码垛机械手进行介绍。在软件设计中,重点强调了伺服电机的控制要点,最后,对智能码垛机械手控制系统进行调试和分析。该设计对智能码垛机械手的后续开发工作奠定了良好的理论基础,起到了一定的指导作用。

关键词:码垛机械手;PLC;伺服驱动

0 引言

随着时代的发展,科学的进步,各行各业都在不断地向前发展,对劳动力的需求也在不断增长。用工难、用工贵的现象日益凸显,用人力来填补劳动力市场的大缺口显然是不行的,因此,机器代人成为发展的趋势。近年来,随着控制技术的快速发展、数据处理和运行速度的不断提高,机器人控制精度得到了极大的提高。智能码垛机械手适应性强、智能化程度高、操作范围大、不受环境限制,广泛应用到工业、农业生产以及物流行业,不仅提高了劳动生产率,还能改善工作环境,提高企业的市场竞争力。

“码垛机械手技术”是机器人中最常用的一项技术。智能码垛机械手是通过模仿人手和手臂的某些动作功能,按固定程序抓取、搬运物件或操作工具的自动操作装置,可代替人的繁重劳动以实现生产的机械化和自动化,能在各种环境下操作以保护人身安全。智能码垛机械手可以完成包装、搬运、转运、堆放和其他工作任务,在促进生产自动化和降低生产成本上充分体现其极高的使用价值,同时也为制造业的转型升级创造了条件[1]。

1 智能码垛机械手整体方案设计

按照坐标系类型的不同,码垛机械手系统可以分为4个大类:直角坐标型系统、球坐标型系统、圆柱坐标型系统、多轴关节型系统。根据应用场合的不同要求,选取不同坐标系类型的机械手臂。

本文以多轴关节型系统的码垛机械手为设计研究对象进行描述。

1.1 码垛机械手系统组成

小型纸箱包装生产线上的码垛机械手坐标系统属于多轴关节型坐标系统。该码垛机械手系统分为包装盒定位、纸箱传送、机械手3个部分。机械手部分的基本结构由机械手爪、伺服电机、电磁吸铁和复位弹簧4部分组成。拍摄式光电开关传感器确定纸箱到达位置后,伺服电机转动,使手爪转到便于抓取纸箱的位置,同时手爪在纸箱传送部分的伺服电机驱动下,进行抓取移位。关闭的限位开关确定位于缓冲定位器的前面的纸箱的位置,感应电机的纸箱输送机停转。然后扩散光电开关判断两侧的机械夹臂是否夹紧,如果夹紧停止,马达也停止。此时,纸箱完成放置,机器人开始打包。机器人布防完成后,发送一个信号,纸箱夹紧感应电机带动夹臂退回;夹紧臂退回到复位点后,位于复位点处的限位开关被触发,提示夹紧臂到位;纸箱传送带感应电机开始旋转;满箱被送走,空箱被运送开始下一个周期。

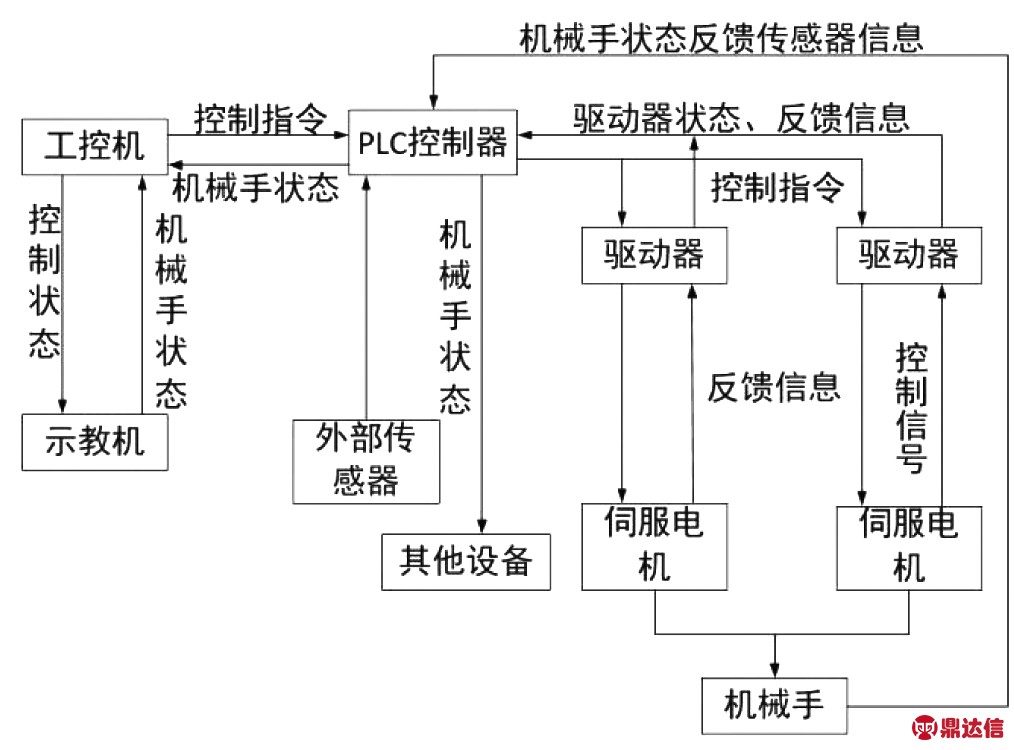

码垛机器人要实现包装盒定位、纸箱传送、机械手动作3个工作环节,实际需要由传感器部分、人机交互部分、控制部分、驱动部分、机械部分和机械手-环境交互部分6个部分结合起来,工作原理如图1所示。

图1 码垛机械手控制系统组成

1.2 码垛机械手的控制要求

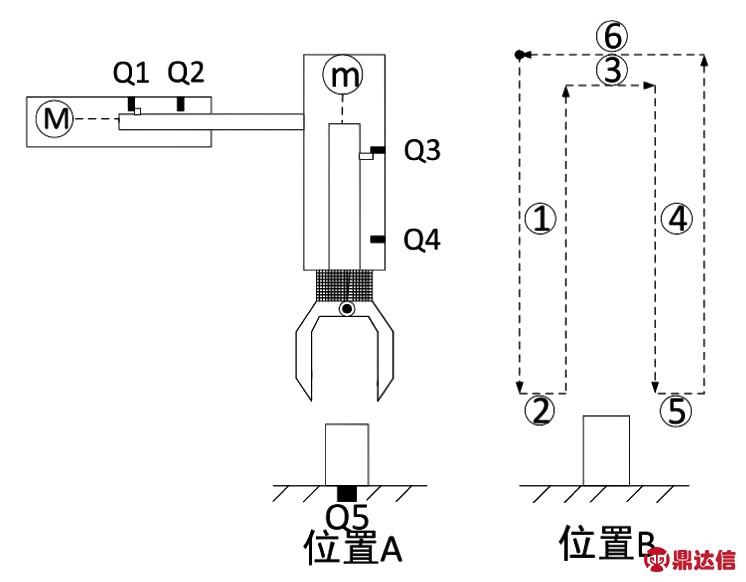

如图2所示,图中M表示拖动机械手移动的电动机;Q1~Q4表示不同位置的限位开关。机械手要将物体从位置A移动到位置B处;机械手的原始位置(起点条件)停在位置A的上方,Q1、Q3均闭合;如果起点条件满足且Q5闭合(位置A处有物体),按下启动按钮,机械手按“①→②→③→④→⑤→⑥→①”的步骤工作。

图2 机械手动作图

注:①下落;②夹紧;③上升平移;④下落;⑤释放;⑥上升平移

2 智能码垛机械手硬件系统设计

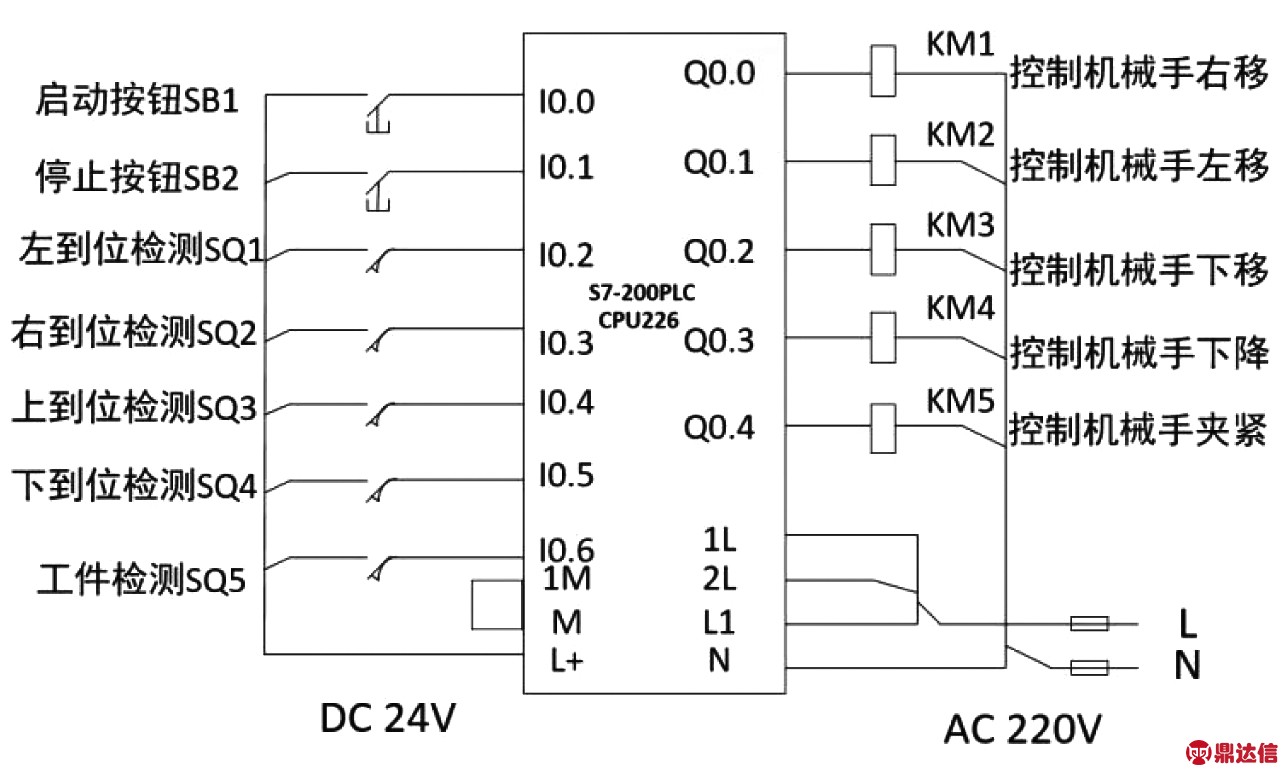

码垛机械手控制系统以CPU226PLC为控制核心,主要硬件包括:传感器、开关电源、S7-200PLC、中间继电器、接触器、外部的显示设备、伺服驱动器系统、伺服电动机等。

用于检测抓取物体力量的传感器是机械手爪末端传感器,其安装位置既要保证传感器自身的安全可靠,又要确保抓握物体的状态良好,以及反馈抓取力的大小,以确保抓握物体的状态良好;传送带传送的物体用光电传感器来感应,根据用户需要以及实地考察进行位置安装,使机械臂运行到准确的位置,精确控制机械手的运动轨迹;主电路是接触器对电机的控制,采取了相应的短路保护(FU)和热过载保护(FR)等措施[2,3]。PLC硬件连接图如图3所示。

图3 PLC控制系统硬件电路连接图

3 智能码垛机械手软件系统设计

智能机械手的编程主要是对伺服电机的精准控制,需要根据用户的实际需求进行调试,确定定时器的时间等。在软件编辑中,该码垛机械手运行过程是以各种传感器为激发条件,运行时间及运行行程的限制作为各伺服电机运行的限制条件,各动作完成后,根据传感器检测能否继续连续运行,如果能,则一直运转,重复工作;若不能,则回到初始位置。同时需注意,在控制伺服电机运转过程时,设置软限位,超量程时,需要设置手动控制环节,能够手动设置电机限位 [4, 5]。

在实际中,除了电源启动停止外,各种传感器作为输入条件,作为电机动作的控制源,电机在运行中,根据编码器、伺服控制器以及限位的设定,控制其转速的变化,图4是拟定的机械手动作流程图。

图4 智能码垛机械手控制流程图

4 小结

通过实际调试模拟运行,该设计系统能够很好地实现预期的设想,按照既定的程序和流程实现运转,尤其在电机运行的行程范围和时间范围内,能够获得预期的效果。在模拟运行过程中,机械手的夹持动作准确,但效果未达到预期状态,虽然所夹持的实验物品没有受到损坏,但是有时会出现被夹物品外部变形的情况。在后续开发中,要重点研究如何控制夹持力的大小,以保证在对所有物品夹持时,不会破坏物品。

该设计对智能码垛机械手的后续开发工作奠定了良好的理论基础,起到了一定的指导作用,同时,对各行业中运用到的机械手控制系统的设计也具有一定的借鉴意义。随着科技的不断进步,人工智能发展日新月异,机械手运行可靠性,操作安全性上的优势逐步突显,在减少劳动力,提高工作效率,保护操作人员安全方面获得越来越多的认可,其应用范围将逐步扩大。