摘 要:针对国内生产线传统码垛作业存在的不足,设计了一种四自由度串并混联式圆柱坐标型机械结构的码垛机器人。仿真分析了该机器人运动学模型,验证了其结构设计的合理性。分析并绘制了该机器人的工作空间,为机器人的动力学研究奠定了基础。建立了该机器人主杆机构的力学模型,通过对主杆机构进行静力学分析,得出该机器人具有良好的平衡性能等结构特点。通过对主杆机构进行动力学分析,为机器人进一步优化和控制系统的设计提供了参考依据。

关 键 词:码垛机器人;结构设计;运动学;工作空间;力学分析

0 引言

目前,国内大部分生产线上的码垛作业是利用传统码垛机或人工实现。传统码垛机存在占地尺寸大、程序不易更改(甚至不能更改)、高耗电量等缺点;人工作业效率不高、作业质量很难保证。码垛机器人尺寸设计具有灵活性;可以通过在码垛机器人末端设计各种形式的手爪,使其适用于多种物品的码垛操作;选择合适的驱动方式,可以保证作业效率和质量;并且码垛机器人具有简单的人机交互界面,便于操作。

国外如欧洲、美国、日本等发达国家自动化生产线已经广泛使用码垛机器人[9]。随着智能制造时代的到来,我国已有很多企业积极推进工厂自动化生产线改造,如美的、格力等。未来码垛机器人的普及是必然的趋势。

结合目前我国自动化生产线的传统码垛作业情况,以50 kg袋装大米码垛作业为例,本文研发出一种具有高效、稳定、结构简单、易于维护、多适用性的码垛机器人。

1 结构设计

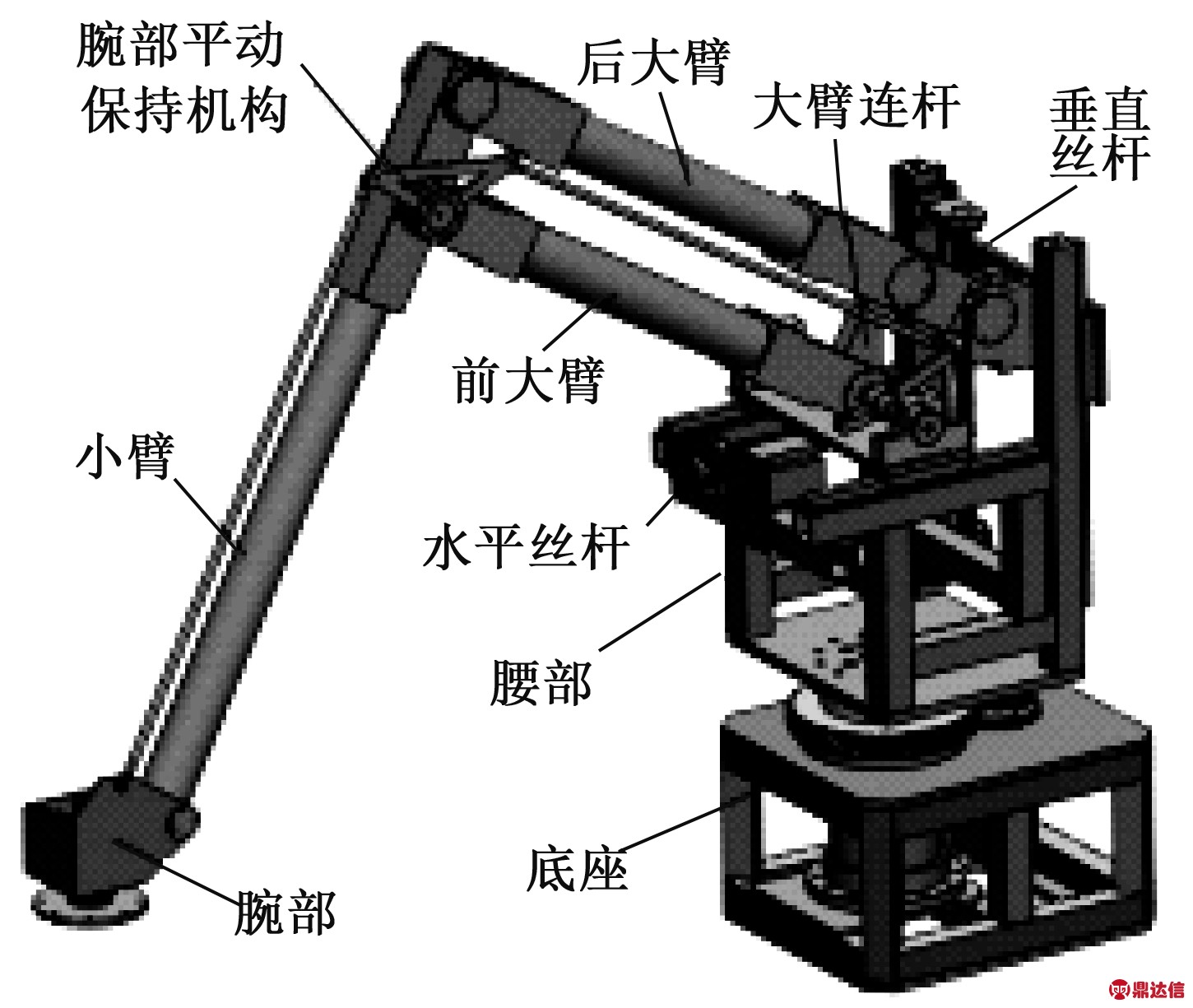

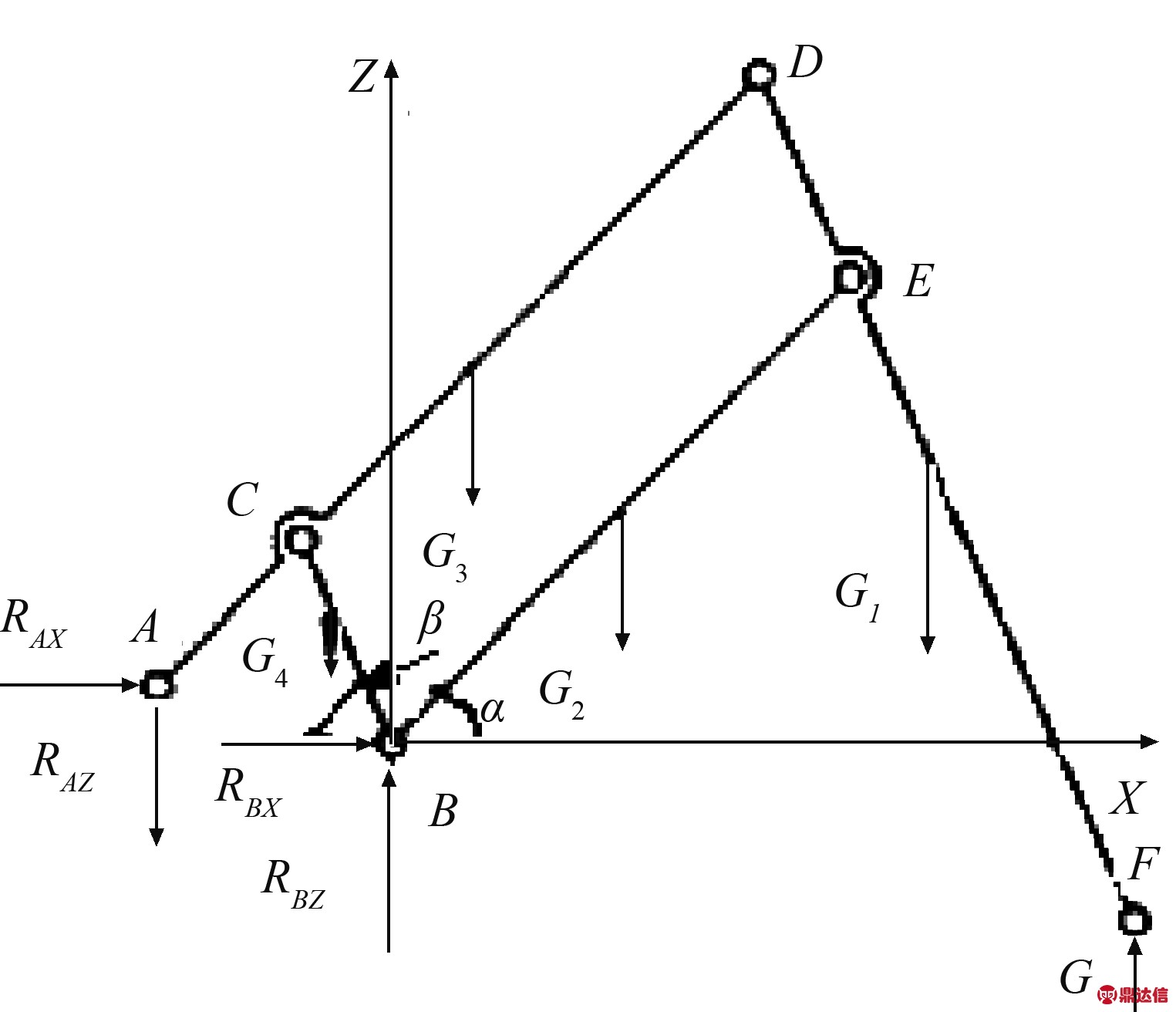

根据码垛机器人结构坐标特性的不同,码垛机器人的构型可分成以下4种:直角坐标型、圆柱坐标型、球坐;标型和多关节型[10]。其中球坐标和多关节型结构较复杂,直角坐标型安装尺寸较大,而圆柱坐标型具有结构较为简单,易于维护和制造加工,精度较高,工作范围较大,且工作范围内无奇异点等优点,所以本文选用圆柱坐标型。结合码垛机器人的工作方式,设计码垛机器人机械结构为4自由度串并混联式圆柱坐标型。其结构简图如图1所示。

图1 码垛机器人机械结构简图

码垛机器人的三维模型图如图2所示。

图2 码垛机器人机械结构三维模型图

该机器人的机械结构采用RPP(1个转动副,2个移动副)形式,腰部为1个转动副,主杆机构有2个移动副,腕部设计为转动副。 为了保障物料在搬运过程中在竖直方向不发生倾斜,设计了一组平行四边形拉杆机构,依靠腕部水平运动,让机构能调整腕部的姿态。该机器人具有4个自由度,其中主杆机构和腕部绕垂直轴旋转是依靠腰部关节带动的;机器人末端在水平面内的位姿由腰部和腕部的2个回转副确定;主杆机构分为4个部分,分别是前大臂、后大臂、大臂连杆以及小臂,采取平行四边形结构,前大臂和后大臂2个移动副相互垂直,确保机械手末端在竖直平面内能够具有要求的运动范围。

2 运动学仿真分析

码垛机器人的主传动系统机构运动简图如图3所示。

图3 码垛机器人主传动系统机构运动简图

其中各关节坐标为:

A(0,ΖΑ)、B(XB,ZB)、C(XC,0)、D(XD,ZD)、E(XE,ZE)、F(XF,ZF);

各参数为:a=240 mm,b=1080 mm,c=260 mm,d=1170 mm,d1=170 mm,d2=400 mm,d3=150 mm,d4=300 mm;

输入速度为:XC=30 mm/s,YA=50 mm/s;

腰身转动角速度:![]()

输入加速度:

初始位置为:

XC=260 mm,YA=240 mm,θ1=0°;

运动时间为5 s。

进行运动学仿真分析时,首先在SolidWorks中将机器人的三维模型另存为Parasolid格式,再导入ADAMS(automatic dynamic analysis of mechanical systems)中,对不存在相对运动的构件选择布尔并操作,在铰接处添加约束和驱动力。获得的该机器人运动学仿真模型如图4所示。

图4 码垛机器人运动学仿真模型图

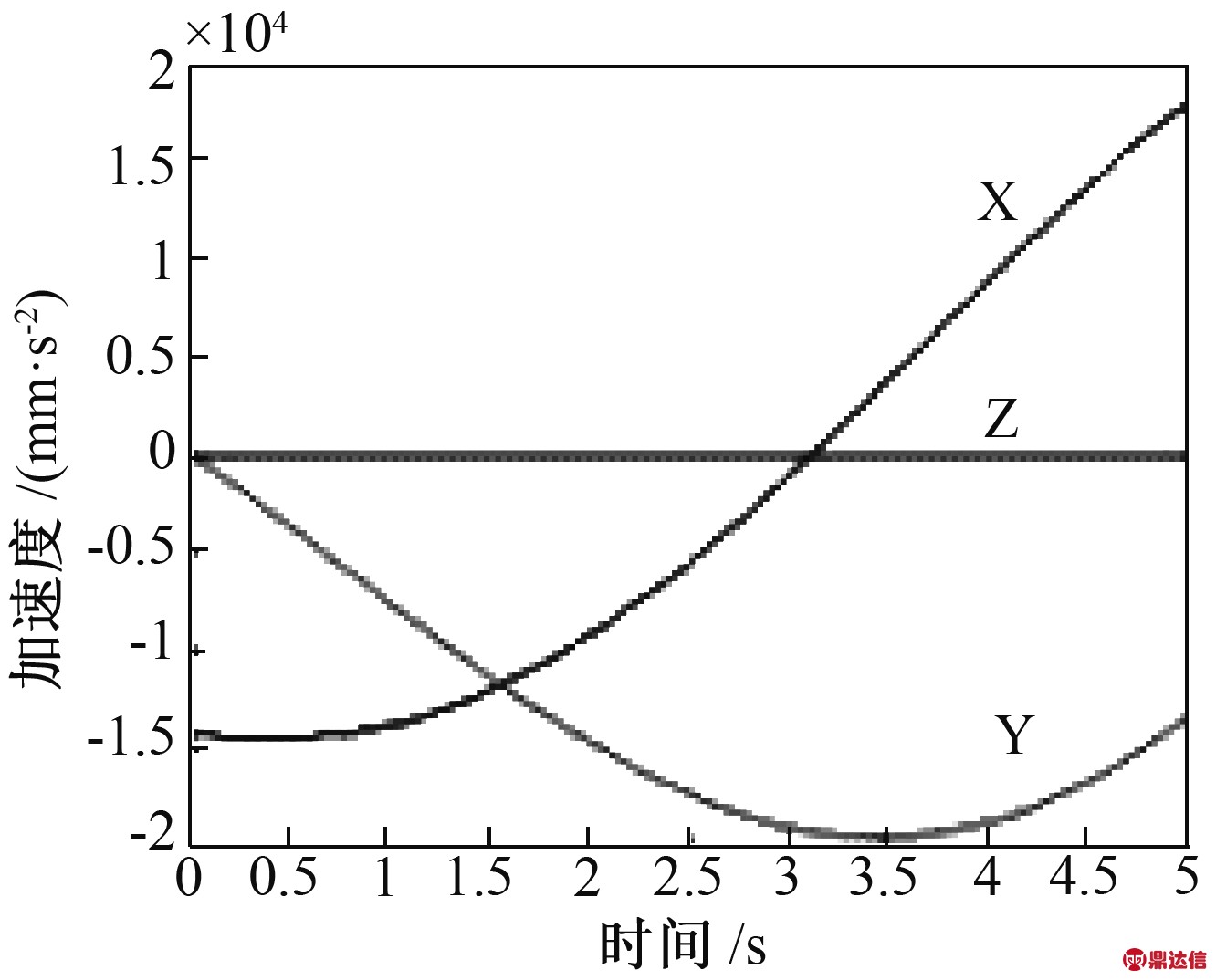

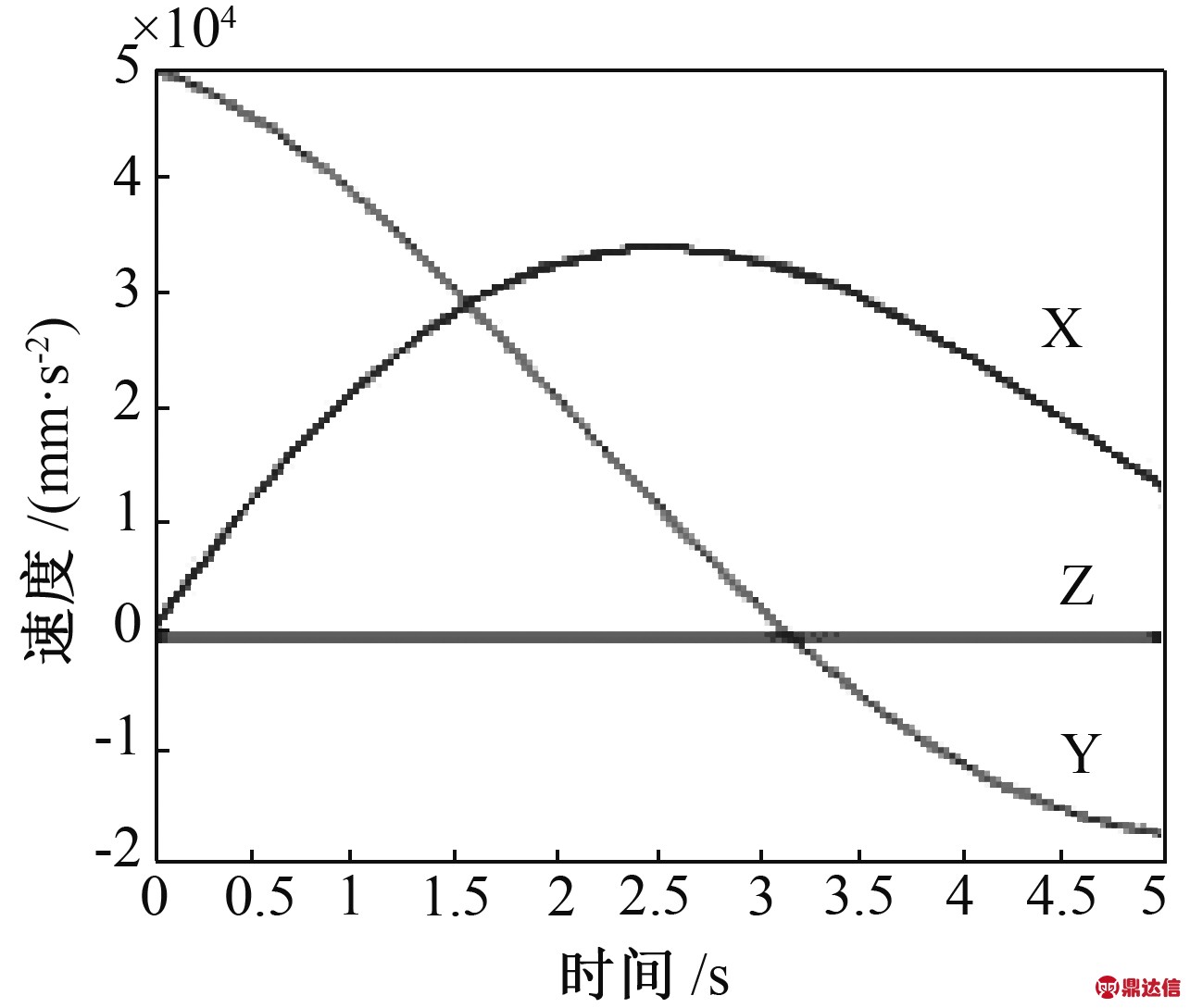

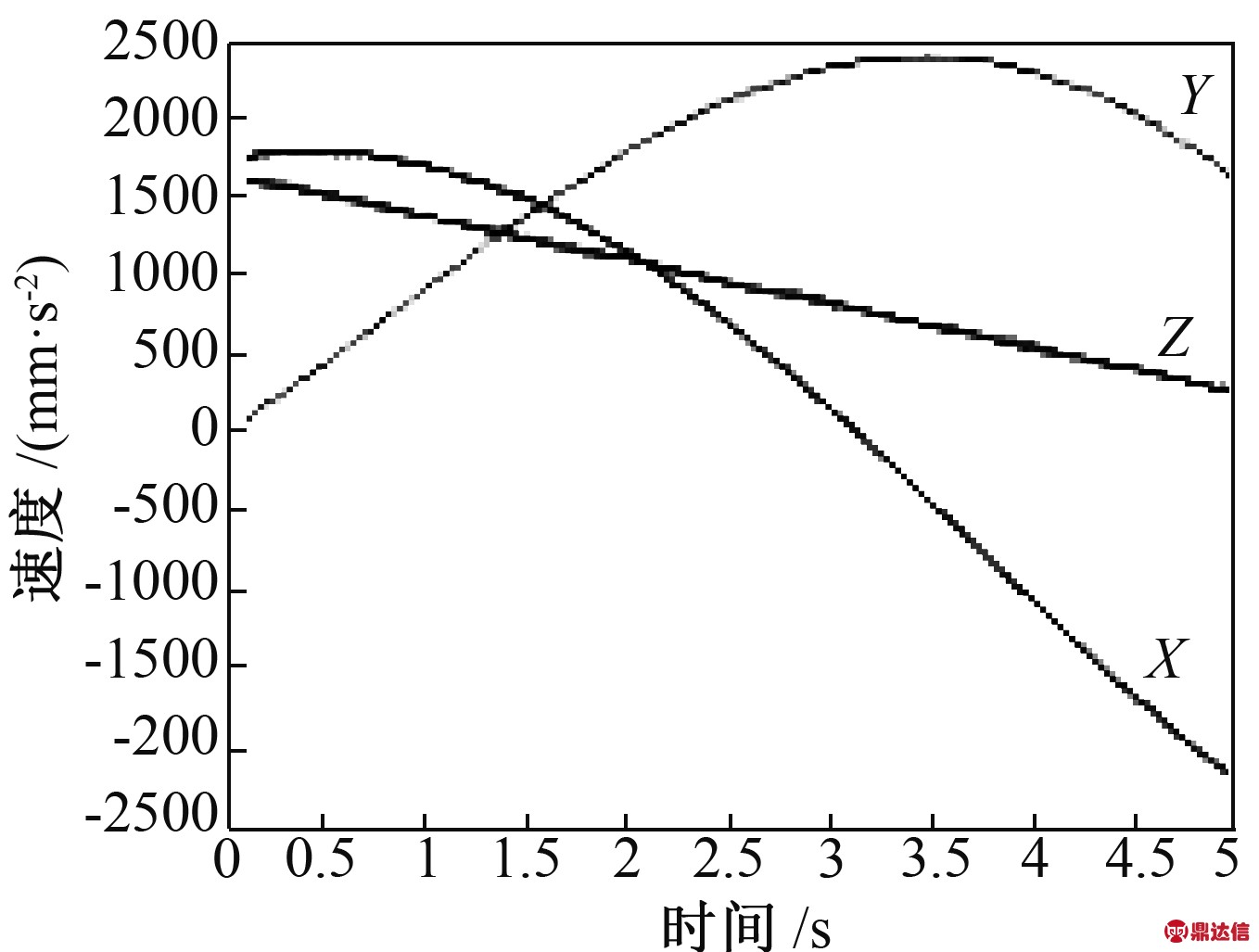

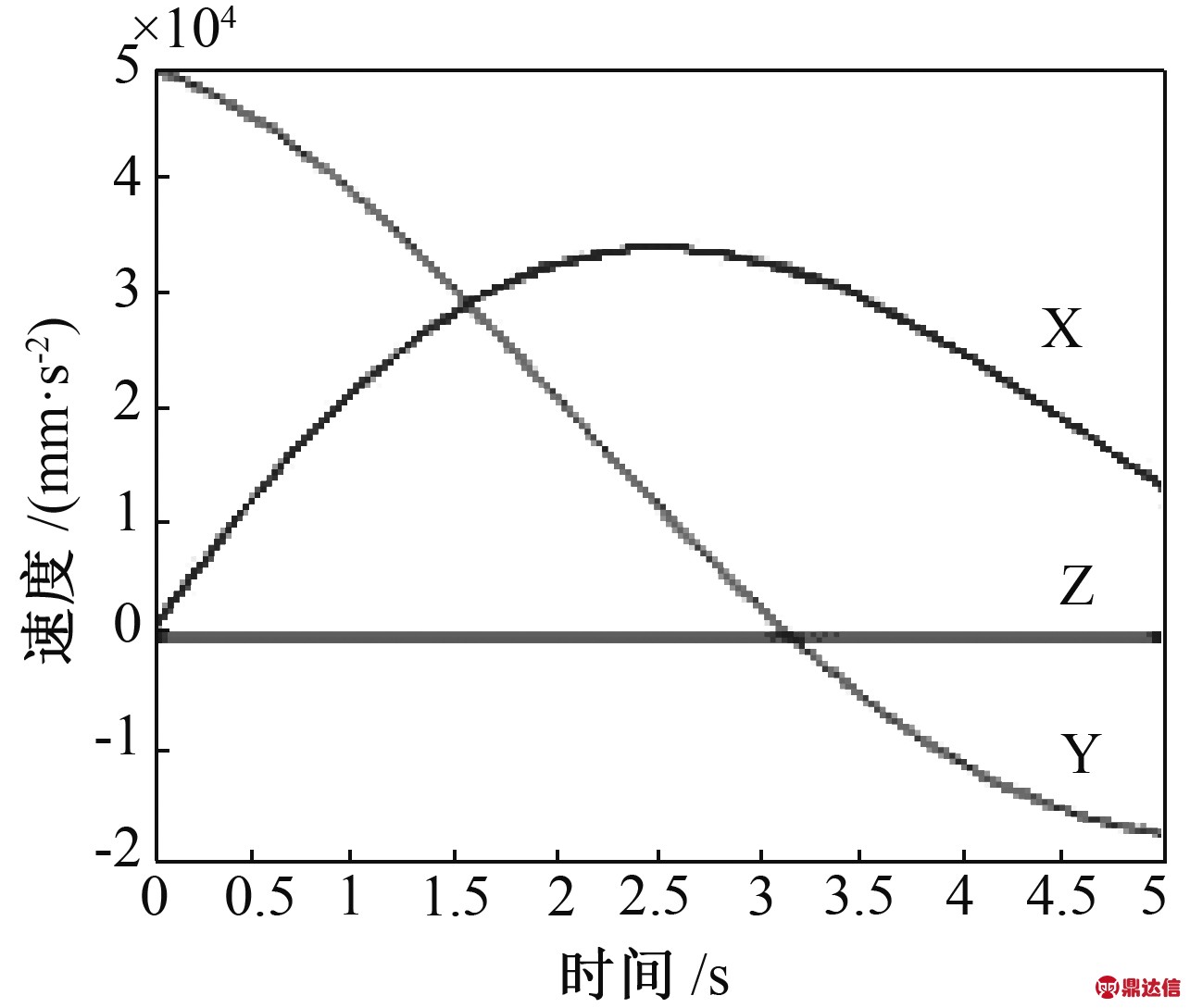

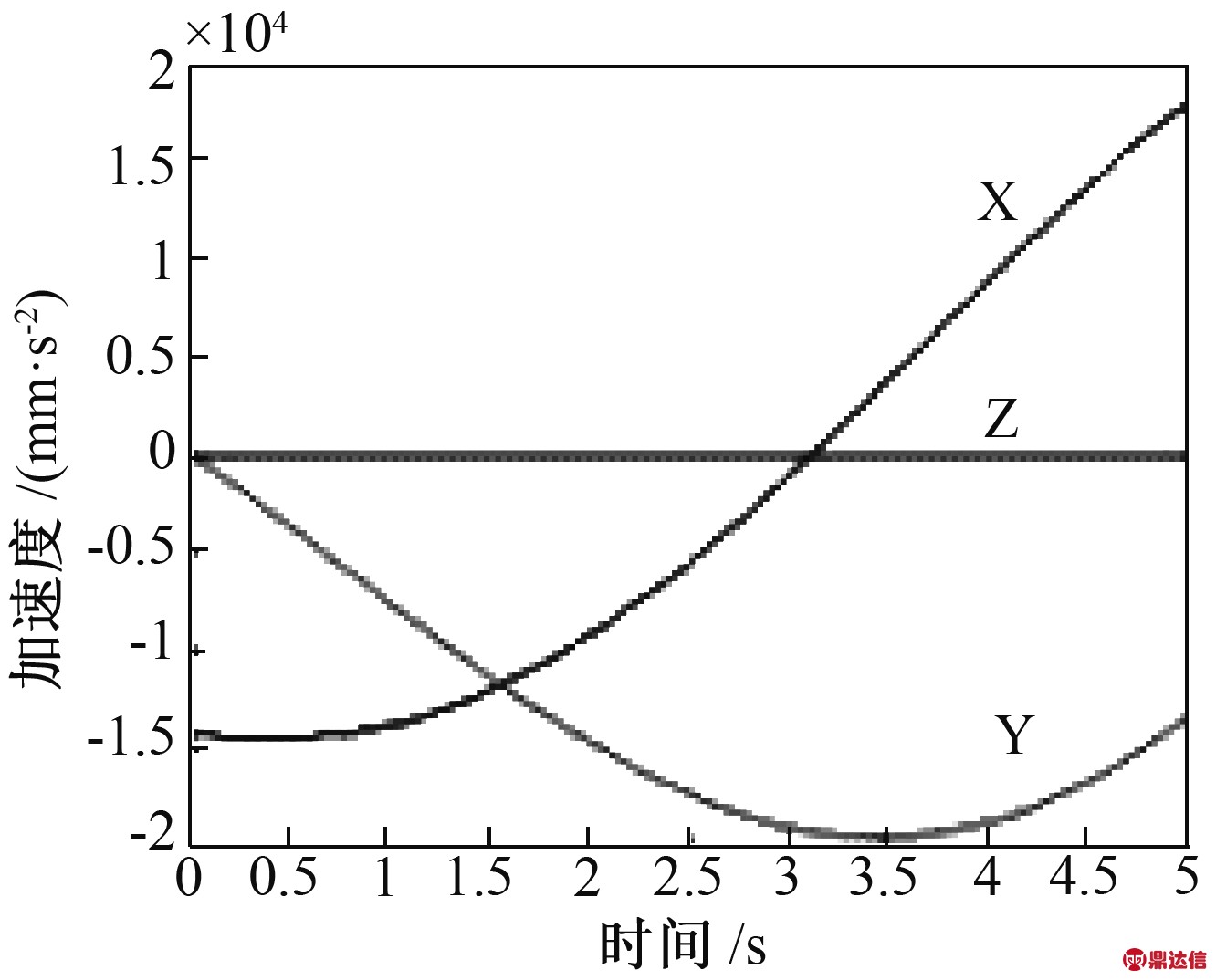

最后对该模型进行运动学仿真,输出码垛机器人末端运动位置、速度、加速度变化的仿真曲线分别如图5~7所示。

图5 机械手位置变化曲线

图6 机械手速度变化曲线

图7 机械手加速度变化曲线

3 工作空间分析

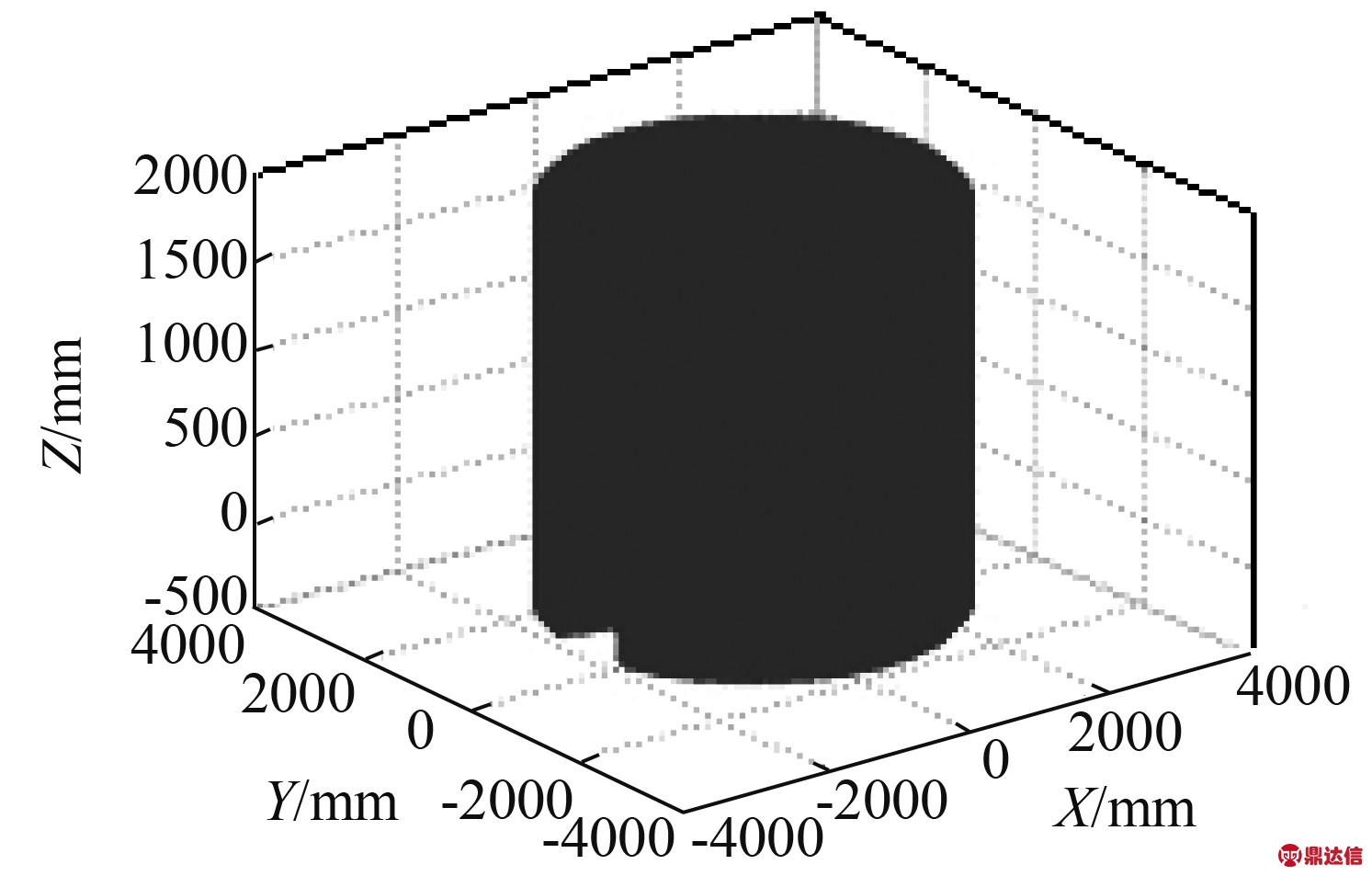

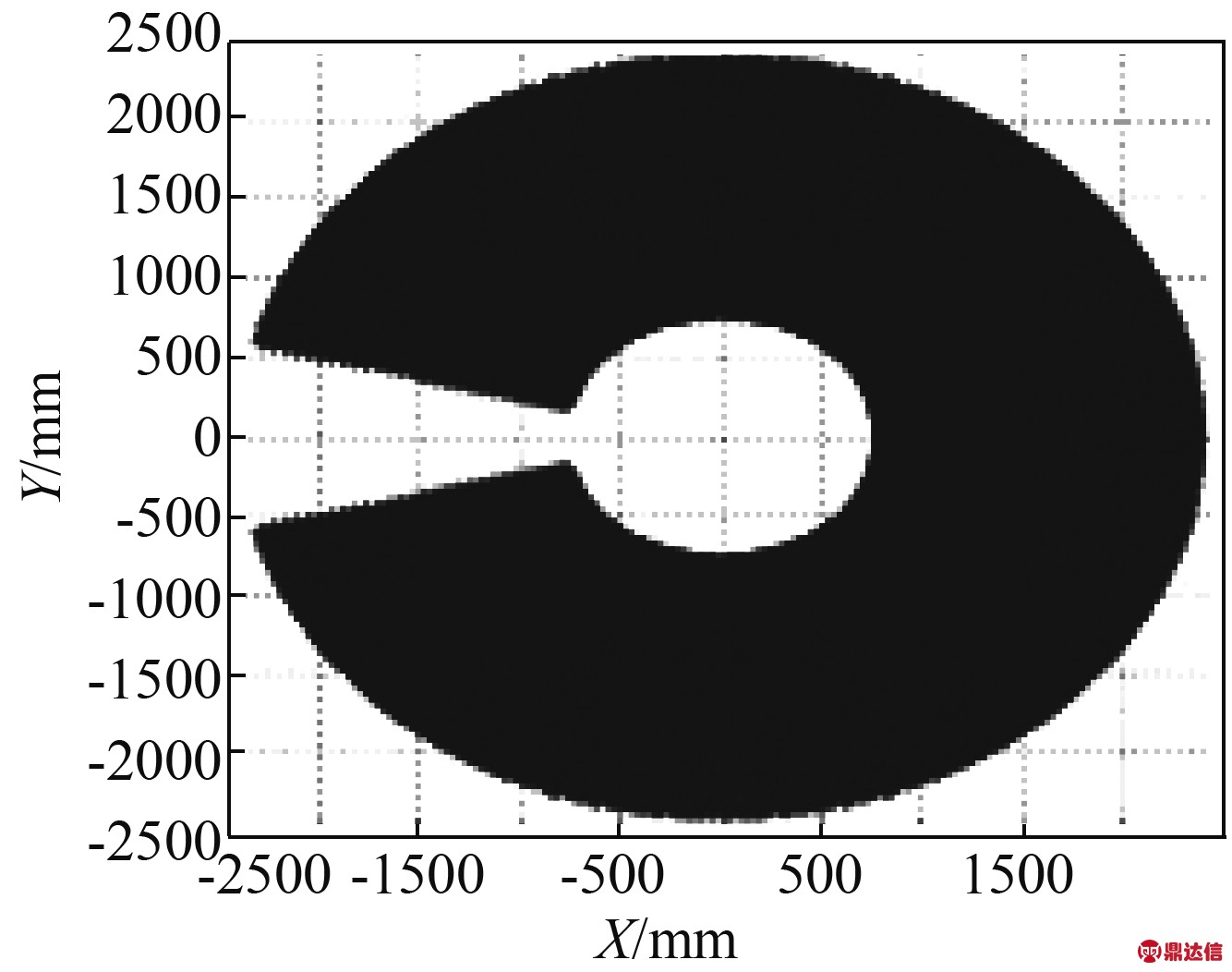

对于该码垛机器人, 可以先得到XOZ投影面的工作空间,再通过旋转基座轴线一定的行程角度获得机器人整个的工作空间。首先将绘制工作空间的数据从ADMS中导出,最后利用MATLAB(Matrix Laboratory)软件编程绘制出码垛机器人的工作空间,其中的三维工作空间及其在水平面XOY面内的投影分别如图8和图9所示。

图8 码垛机器人工作空间(三维)

图9 工作空间在XOY平面的投影

4 力学分析

码垛机器人的主杆机构依靠前大臂下端头和后大臂下端头分别与腰部相连,这两个铰接处承受着腕部、主杆机构和码垛物品的重量。因此需要对主杆机构进行静力学和动力学分析。

4.1 主杆机构静力学分析

如图10,设杆件EF、BE、CD和AC的重量分别为G1、G2、G3、G4,并假设重心均位于杆件的几何中心。A点的支反力以RAX和RAZ表示,B点的支反力以RBX和RBZ表示,G为货重。A、C、D、E、F点的坐标各为A(XA,ZA)、C(XC,ZC)、D(XD,ZD)、E(XE,ZE)、F(XF,ZF),各杆件的重心坐标分别用(X1,Z1)、(X2,Z2)、(X3,Z3)、(X4,Z4)来表示,且有![]() (p为腕部位移放大系数)。

(p为腕部位移放大系数)。

图10 主杆机构受力简图

利用解析法通过虚位移原理解得A点的支反力:

(1)

(2)

B点的支反力:

RBX=-RAX

(3)

RBZ=RAY+G1+G2+G3+G4

(4)

通过比较式(1)和(3)发现,A点和B点的水平支反力与主杆机构所在位置、腕部位移放大系数以及臂杆自重有关, 而与货重G无关。因此,该构型码垛机器人的平衡性较好。

4.2 主杆机构动力学分析

主杆机构材料均为Q235 A。将主杆机构三维模型简化处理后另存为 Parasolid格式,再导入 ANSYS中,通过布尔操作后(主要是 ADD与 GLUE),得到其仿真模型如图11所示。

图11 主杆机构仿真模型

选用SOLID45作为计算单元,以四面体为网格剖分单元形状对模型进行自由网格划分,生成节点和单元,得到的有限元模型如图12所示。

图12 主杆机构的有限元模型

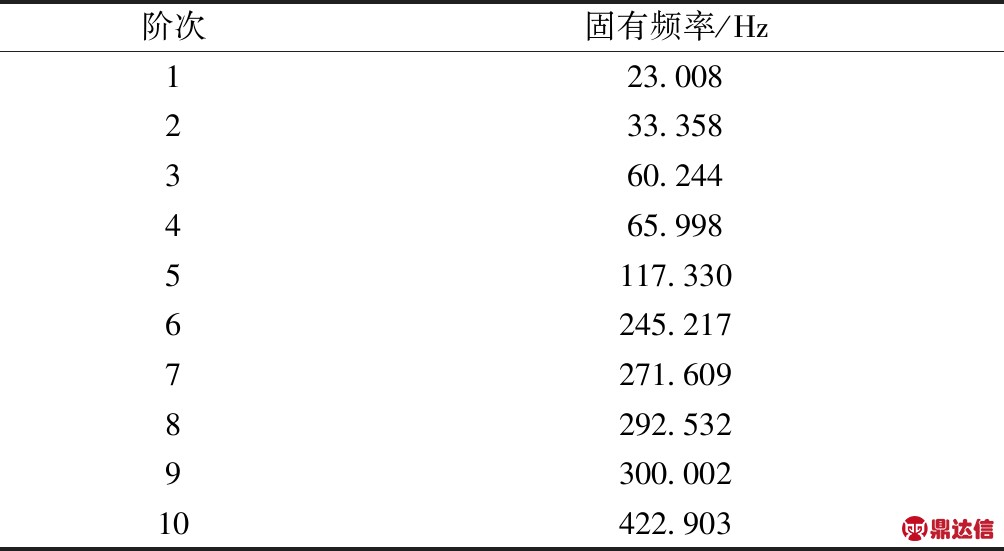

采用Block Lanczos算法对其仿真模型进行运算分析,获得主杆机构的前10阶固有频率和模态云图,其中前10阶固有频率如表1所示。

表1 主杆机构的前10阶固有频率

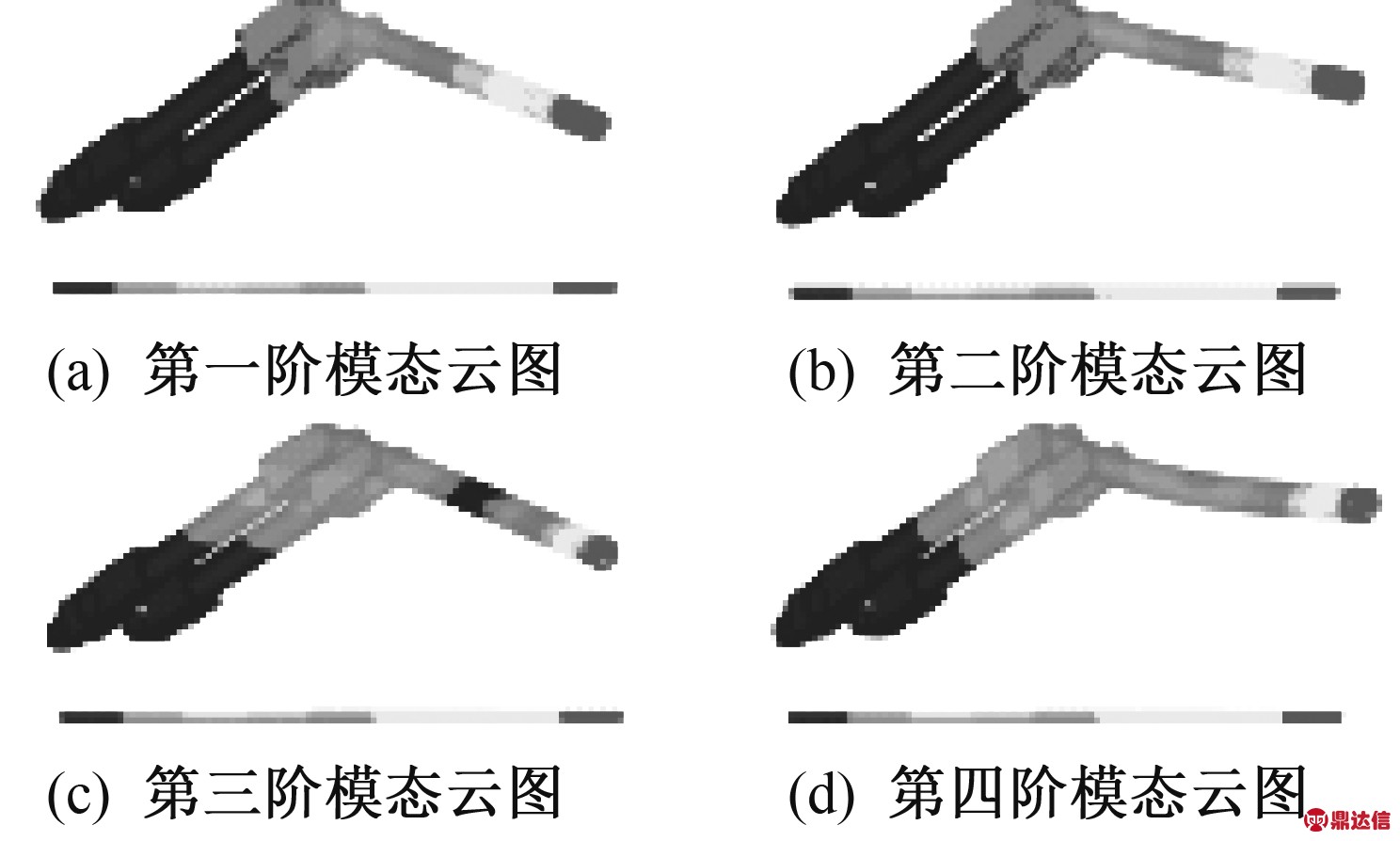

从表1可以看出,主杆机构的固有频率与阶次呈正比关系。由于模态阶次越高,通常对结构振动的贡献就越小,因此本文仅分析主杆机构的前4阶模态,其模态云图如图13 所示。

图13 主杆机构的前4阶模态云图

从图13可以看出大臂和小臂均会随振动发生弯曲变形,特别是小臂前端变形最大。码垛机器人工作时要求工作频率小于最低固有频率,可以通过设计合适的传动系统来降低其工作频率[10],也可以通过优化主杆机构提高其最低固有频率。以上分析结果为码垛机器人的后续设计提供了依据。

5 结束语

针对国内生产线传统码垛作业存在的不足,设计出一种4自由度串并混联式圆柱坐标型码垛机器人。该码垛机器人具有应用广泛、结构简单、易于维护、工作效率高等特点。本文通过对其运动学模型、工作空间、静力学模型和动力学模型进行仿真分析,验证了机器人结构设计的合理性和可靠性,并为后续机器人的设计提供了依据:比如从机械强度、刚度、抗疲劳应力等方面对主杆机构进行进一步优化;对机器人末端运动进行轨迹规划以保证更加合理高效的作业等。