摘 要:为了实现码垛机的多垛位多品种运行,提出一种安全、高效的路径算法。控制系统采用PLC控制技术、伺服电机技术、多种传感器元件和触摸式人机界面等先进控制技术与控制元件。路径算法以全局坐标与局部坐标的空间变化作为码垛距离计算的理论依据,用实例分析了一个多垛位多品种码垛路径算法,在某食品企业中使用大大提高了堆垛效率。

关键词:码垛机;多垛位多品种;路径算法;PLC

0 引言

现今,半自动、全自动码垛机,通过不断改进,已广泛用于石油化工粉粒产品、化肥、粮食、食品、饮料、药品、水泥等袋装和箱装物料的码垛作业[1,2]。

而现今企业的抓手码垛机无法实现一机多产品、一机多盘、一机多线等情况。抓手码垛机本身无法对对象进行识别检测。一旦产品(或包装件)类型、参数发生频繁变化,必然导致抓手码垛机无法快速识别,空等时间过长,无法适应对象和环境的快速变化[3]。

近年来,由于可编程控制器(PLC)具有功能强、可靠性高、适应性好、编程简单、控制灵活方便、体积小等优点,在工业生产线中得到了广泛应用,被誉为当代工业自动化的三大支柱之一。以PLC和交流伺服系统为基础组成的码垛机[4],控制系统简洁、方便,自动化程度较高,可极大提高生产效率。

而今大部分文章是讲述码垛机的整体控制系统的设计,很少涉及码垛机在码垛过程的控制逻辑,所以有必要研究码垛机的逻辑控制算法。因此本文基于应用了PLC+HMI+伺服驱动的抓手码垛机,设计了一种可以实现多垛位选择和多品种变换码垛机的路径算法。本算法可以实现单个品种和多个品种在各个垛位上的选择码放,具有极强的通用性。

1 系统概述

以某公司的食品货物码垛机为例,其控制系统包括:PLC、触摸屏、伺服驱动器、伺服电机、抓手气缸、位置传感器、若干指示灯和开关按钮等组成。

抓手码垛机工艺过程:包装、称重、贴标好的合格货物就位于待夹持位置后,夹具整体下降,执行夹紧动作,然后上升、水平移动至码垛位置,下降、松开夹具将货物放置于码垛位,然后再上升、水平移动至加持位置上端等待,完成一个码垛周期。通常在水平移动时还伴随一个夹具的旋转过程,以使货物交叉码放。

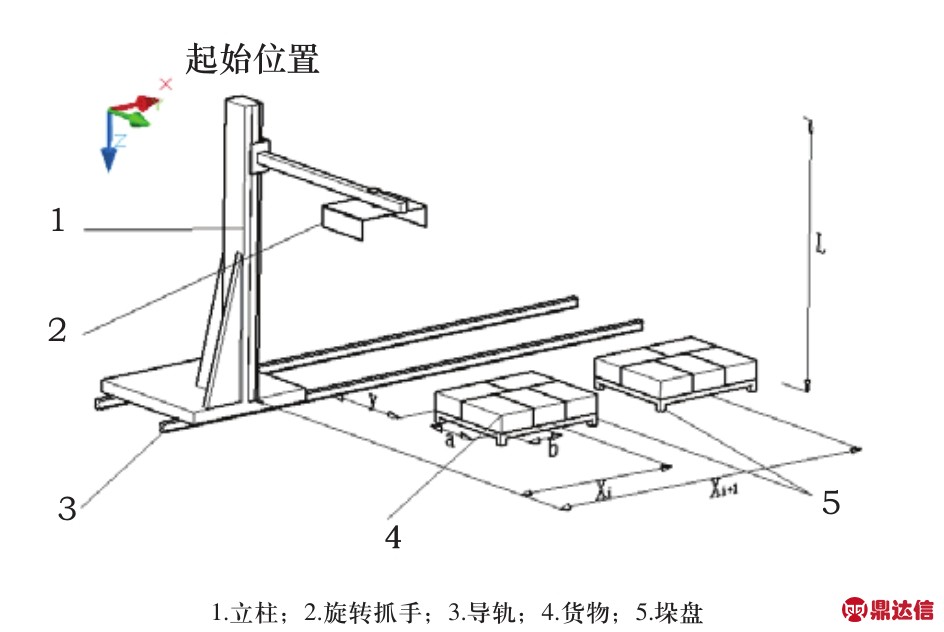

码垛机工作原理如图1所示,其中沿轨道方向为X轴方向,抓手运动方向为Y轴方向,沿立柱方向为Z轴方向。3台伺服电机分别对X、Y、Z三个方向进行驱动,控制三个方向的动作。三相交流电机控制抓手的旋转,气缸控制抓手的夹取动作。货物被夹取后,通过三个伺服电机和一个三相交流电机控制货物堆放的具体位置。

图1 码垛机的工作原理

2 工作要求和控制算法

2.1 定位计算原理

[2]Diqi Yang,Tingting Jiang,Pengfei Lin,Huatao Chen,Lei Wang,Nan Wang,Fan Zhao,Keqiong Tang,Dong Zhou,Aihua Wang,Yaping Jin.Apoptosis inducing factor gene depletion inhibits zearalenone-induced cell death in a goat Leydig cell line[J].Reproductive Toxicology,2009.

图2 坐标变换示意图

2.2 码垛逻辑

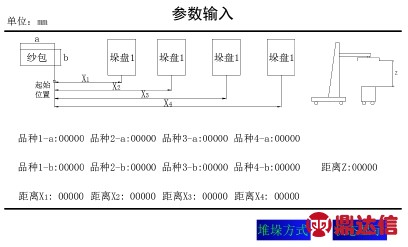

本实例选择九脚平板1210A塑料托盘[5],尺寸为1200×1000×140mm,而一般的食品包装箱的长宽尺寸大约为600×400mm,根据合理的安排和布局,选择每层5个的码放方式:3个纵向放置,2个横向放置。所以不同货位相对于垛位中心的距离与货物的长宽尺寸相关。因此需要将各个品种的货物的尺寸、垛盘与待抓取点的距离、待抓取点与传送带在Z轴方向上的距离等参数输入触摸屏,如图3所示。同时层与层的堆放形式上,相邻层整层错位180°的形式堆放,确保货物的堆放稳定性和安全性。

垛位与路径选择方法,运用实例讲述其逻辑顺序:当有品种1和2时,且选定品种1堆放垛位1和垛位4,品种2堆放垛位2和3(一个垛位只可让一个品种选定)。在输入图4中所要求的参数后,运行开始程序。当检测到货物为品种1时,控制程序会输出指令将货物堆放至垛位1。直至垛位1上堆放的货物满额后,会就近选择(离抓取点最近)垛位--垛位4。而垛位1上会有相应的指示,通知智能叉车取走垛位1的货物,取走后放入相应的垛盘,此时表示垛位1可再次堆放货物。接着,在垛位4被堆满后,再次就近选择垛位,若垛位1已准备就绪,即选择垛位1堆放。若无可堆放垛位,即进入等待阶段。同时在品种1运动过程中,若切换货物品种2,则控制程序会输出指令堆放货物至垛位2,循环顺序各个品种相同。当然,由于货物产量的变化,在切换品种的设定垛位时,必须清除有垛位设定变化的垛位上的货物,否则控制程序将不会输出指令往此类垛位上堆放,避免不同货物在同一垛位上堆放。

图3 触摸屏--参数输入界面

2.3 路径算法

PLC会根据当前堆放地点已有的货物数,进行数值运算。计算出在当前垛位上,已堆放的层数以及下一件货物将要堆放的具体位置。

若已堆放的货物数为N;按照设置的堆放形式,每层放置的货物数量为5;则N被5除的带余除法表达式为N=A×5+B,其中A为商数,表示当前货物应该放置的层数;B为余数,表示当前层数对应的位置数。

在距离设置运算方面,采用加减补偿运算来实现,第1、2、3、4、5号货位相当于A为偶数,余数B分别为1、2、3、4、0。第6、7、8、9、10号货位相当于A为奇数,余数B分别为1、2、3、4、0。将货物待抓取点作为全局坐标原点,垛位中心作为局部坐标原点,则各个摆放位置的距离运算如下:

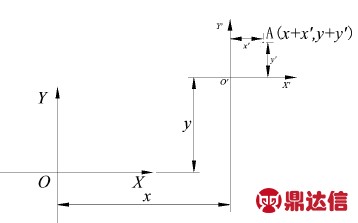

在定位功能中,作为定位控制时设定目标位置的方法有两种:增量方式(相对地址)和绝对方式(绝对地址)。增量方式的位置原点随着移动过程一直在改变,以当前停止的位置作为位置原点,通过指定移动方向和移动量(相对地址)进行下一步的移动。而绝对方式通过指定一个原点,原点位置不随着移动过程而改变,以原点位置为基准指定位置(绝对位置)进行定位,与起点位置没有关系。本控制方式的定位方式采用增量方式(相对地址),以货物抓取点为全局的坐标原点O,建立全局坐标系XOY,垛位中心作为局部坐标的原点O',建立局部坐标系X' O' Y'。 以货位相对于垛位中心的正负移动量称为局部变量;货物抓取点与垛位中心的正负移动量称为中心偏移量;从货物抓取点到指定货位的移动距离称为全局变量,即码垛机抓手需移动的距离。因此,码垛过程在X、Y方向上的正负移动量的通用表达式为:中心偏移量+局部变量。例如点A在局部坐标系中的坐标值为(x' , y'),则在全局坐标系中的坐标值为(x+x' , y+y' ),如图2所示。

X轴运行距离为Xi-b,Y轴运行距离为Yi+(a+b)/2;

2号货位:

X轴运行距离为Xi,Y轴运行距离为Yi+(a+b)/2;

3号货位:

X轴运行距离为Xi+b,Y轴运行距离为Yi+(a+b)/2;

4号货位:

1号货位:

5号货位:

X轴运行距离为Xi+a/2,Y轴运行距离为Yi+a;

6号货位:

X轴运行距离为Xi-a/2,Y轴运行距离为Yi;

7号货位:

X轴运行距离为Xi+a/2,Y轴运行距离为Yi;

8号货位:

X轴运行距离为Xi-b,Y轴运行距离为Yi+(a+b)/2;

9号货位:

X轴运行距离为Xi,Y轴运行距离为Yi+(a+b)/2;

10号货位:

X轴运行距离为Xi+b,Y轴运行距离为Yi+(a+b)/2。

式中:a:货物的长;b:货物的宽;y:货物在起始点与堆放点在Y轴方向上的距离;xi:货物在起始点与各个堆放点在X轴方向上的距离。

Z轴的运行距离根据公式H=L-A×hi进行计算,其中hi为货物的高度,即堆放一层的高度;L为码垛机的总高度;H为码垛机沿Z轴方向需要运行的距离。

3 企业应用情况

在企业的协助下,搭建实际的抓手码垛机和相应的码垛工控柜后,并输入本文所研究的控制程序。通过搬运一定数量货物,检测此套控制程序的实际运用情况。在机器运行过程中,对于品种之间的切换和垛位之间的选择都完整的按照逻辑顺序所运行。图4为货物码放的效果图。在整个码放过程中,自动化码垛比人工码垛的时间减少了大概50%,提高了工作效率,且减少了人力成本,同时减小了生产事故的发生率。

图4 垛位效果图

4 结束语

本文提出了一种码垛机的多品种多垛位的控制系统,组合PLC+HMI+伺服的控制方法。并针对PLC程序编写了一套适用多品种、可完成多垛位选择性码垛的逻辑控制算法。此算法以货物待抓取点为全局坐标原点,以垛位中心为局部坐标。在全局坐标下,计算码垛机全局坐标原点与各个码垛位置的增量坐标。同时此码垛算法可以实现一机多产品、一机多盘情况,克服了因产品尺寸参数和垛盘位置的改变而导致码垛机器人的无法快速响应,降低工作效率和造成成本浪费等缺点。本控制系统为抓手码垛机的应用提供了一种通用的路径逻辑运算方法,增加了码垛机的适用性和稳定性。