【摘 要】运用有限元分析软件ANSYS 对铝锭码垛机器人手抓重量最重部件—上部框架在抓取铝锭上升状态下进行了受力分析,探讨了影响框架强度的参数,找出了框架的危险点,并对该框架结构进行了优化和校核。结果表明优化后的结构满足强度和刚度要求,减轻了机械手的重量,从而减少了生产成本。为今后对该机械手优化奠定了基础。

关键词:机械手;有限元分析;框架

1 引言

铝锭码垛机器人的整个系统分为两部分,一是码垛机器人,在一个就是安装在机器人手部的专用机械手(也叫末端执行装置)。为了提高码垛机器人的效率,和机器人使用寿命,在满足工作要求的前提下,减小机械手本身的重量是现在研究码垛机器人的关键问题。要想减小机械手本身的重量,机械手的结构设计尤为重要,合理设计机构的各个参数,对提高机械手的性能是非常关键的,而且能降低成本。机构的应力为题是机械手设计过程中的重要内容,传统的设计方法很难准确的计算机械手这样复杂部件的应力,随着计算机技术的不断发展,有限元法得到了越来越多的应用。

对兰州某公司生产的新型铝锭码垛机器人的末端执行装置机械手的结构进行了分析,利用有限元对框架进行了应力分析,找出了结构的薄弱环节,对机械手的框架进行了优化设计。

2 机械手的作业要求和结构

2.1 手的作业要求

码放物:铝锭。形状和尺寸,如图1 所示。抓去能力:每次抓取四或五块铝锭。

图1 铝锭外形和尺寸

2.2 机械手的整体结构

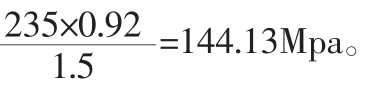

机械手的整体结构,如图2 所示,由四大部分组成:分别是机械手抓锭结构,机械手夹锭结构,机械手压锭结构,驱动单元。

图2 机械手的整体

通过分析计算可得,机械手的整体结构的重量为147.64kg,而机械手的上部框架的重量为68.7kg,占据整个机械手的三分之一的重量,因此要想减小机械手的总的重量则上部框架应该首先优化。

3 机械手上部框架的应力的有限元分析

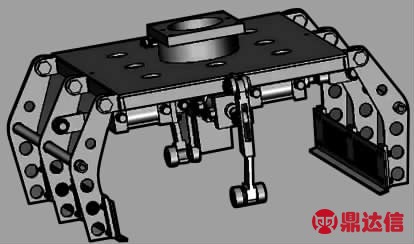

3.1 机械手的结构

如图3 所示,框架的是由型号为Q235 的钢材焊接而成,框架的上面为(800×700)mm,厚度为10mm,以及8 个φ60mm 的开孔。前后,左右两侧钢板也为10mm。机械手通过上部的连接体与机器人的手臂连接。

图3 框架模型

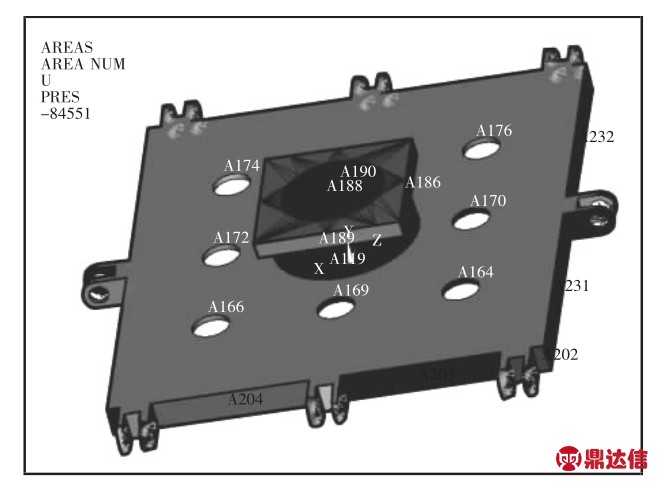

3.2 实体模型的建立与网格的划分

根据分析精度的要求,选用三维有限元单元进行分析,由于ANSYS 的自主建模功能不是很强大,本文采用Pro/engingeer 软件对框架进行实体建模。且ANSYS和Pro/e 软件有很好的兼容性。在Pro/e 中建立框架实体模型,引入ANSYS 进行网格划分,采用solid187 实体单元对框架进行划分。模型如图4 所示。

图4 机械手框架的有限元模型

3.3 框架的载荷与约束

3.3.1 框架的受力

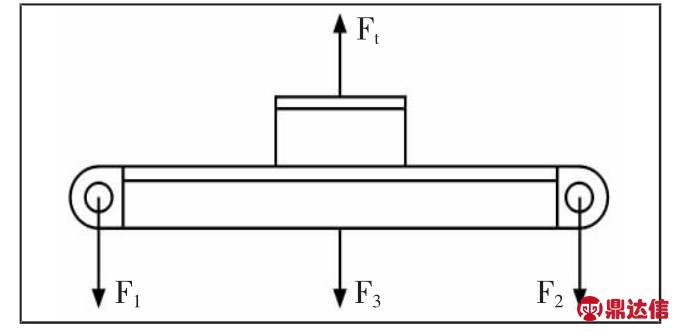

简图如下,如图5 所示。

图5 框架受力示意图

机械手上部框架,以及与其连接的抓锭机构、压锭机构、夹锭机构,以及驱动汽缸、固定板等原件元件的总质量为m1=147.84kg五块铝锭的总质量为m2=5×20=100kg 因此有

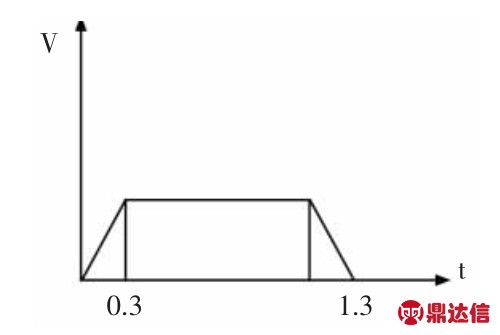

在机械手抓取完铝锭上升过程中机器人提起手抓的力为Ft。机械手抓去铝锭的效率为30t/h 所以转化到一个工作循环的时间为12s,机械手运载时间为7s 空载时间为5s。机械手从抓取铝锭后到达规定高度后旋转,这段时间为1.8s,手指开合时间为0.5s,所以上升时间为1.3s。上升中的运动过程设为先匀加速,在匀速,在匀减速过程。其时间与速度图,如图6 所示。

图6 时间与速度图

所以据运动方程![]()

式中:t1—匀加速时间为0.3s;t2—匀速时间为0.7s;

t3—匀减速时间为0.3s。

v1=at1

式中:s—上升距离为500mm。代入数值解得加速度a=1.67m/s2

通过以上分析可得:

Ft=(m1+m2)a+F1+F2+F3

解得:Ft=2840.43N

由图可知,机械手是通过框架上的连接座被机器人手臂提起,所以机械手的受力加在连接座的上表面,Ft转化成压强为84551.0566pa

3.3.2 约束

框架是通过所有两侧的六个铰座连接下面的部件所以将铰座的内孔简化为固定支座,所以方向位移为零。

4 计算结果及其分析

4.1 应力分析

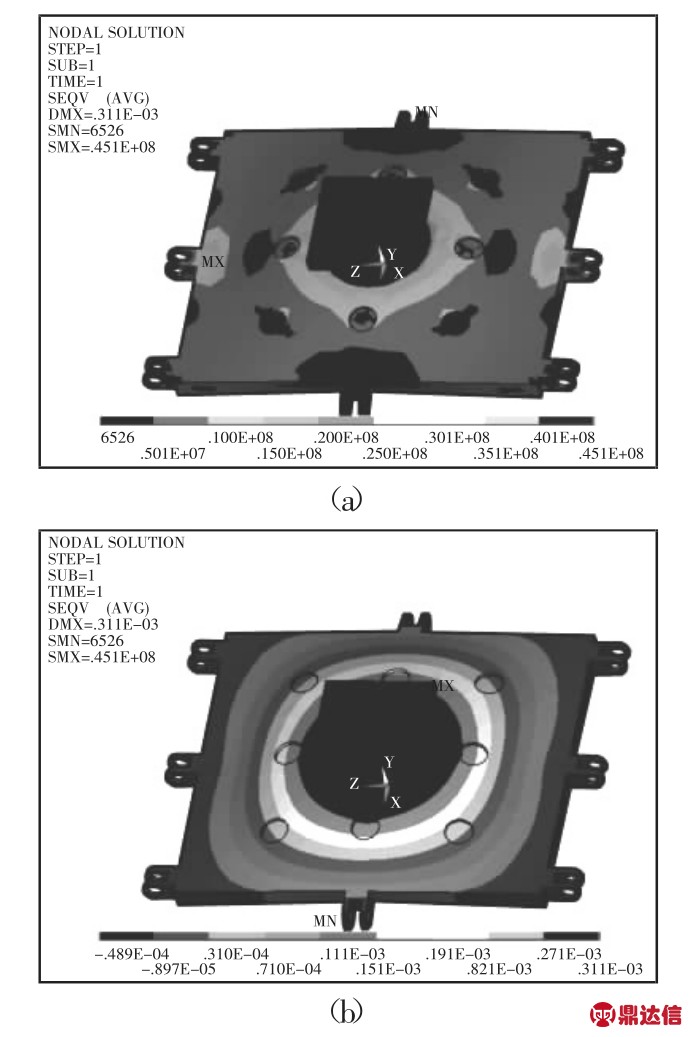

碳钢、铜、铝的塑性材料通常以屈服形式失效,宜采用第三第四强度理论校核。而第三和第四相比,第三强度理论偏于保守。出于安全的考虑本文采用第三强度理论在ANSYS 的指标为SINT,如图7 所示。

图7 框架的约束和载荷图

根据以上要求用有限元软件ANYSSY 计算。从所输出的应力图上看出机械手的靠近上部框架与中间手爪连接处应力最大为45.1Mpa,最小应力位置为上部框架与夹锭连杆连接处。而框架的变形位置为框架的中间与机器人手臂连接的连接体附近变形为0.359mm,在钢材的弹性形变范围内,如图8 所示。

图8 机械手框架的应力、变形图

4.2 强度校核

框架的材料为Q235 钢,弹性模量E=206Gpa,泊松比μ=0.25-0.3,屈服极限σs≤235Mpa 由于壳体采用n=2.5.由于是焊接而成所以查表的焊缝系数为K=0.92。Q235 型号的钢材的σst=235Mpa,所以,[σ]=![]()

根据以上分析可知

σeq=45.1Mpa<144.13Mpa,所以,框架满足应力和变形条件。

5 优化设计

本文优化的目的使框架在满足应力强度和变形的前提下使其重量最轻,对框架结构进行分析发现,影响框架强度的主要因素是框架的厚度,对框架的厚度进行优化,

5.1 优化措施一

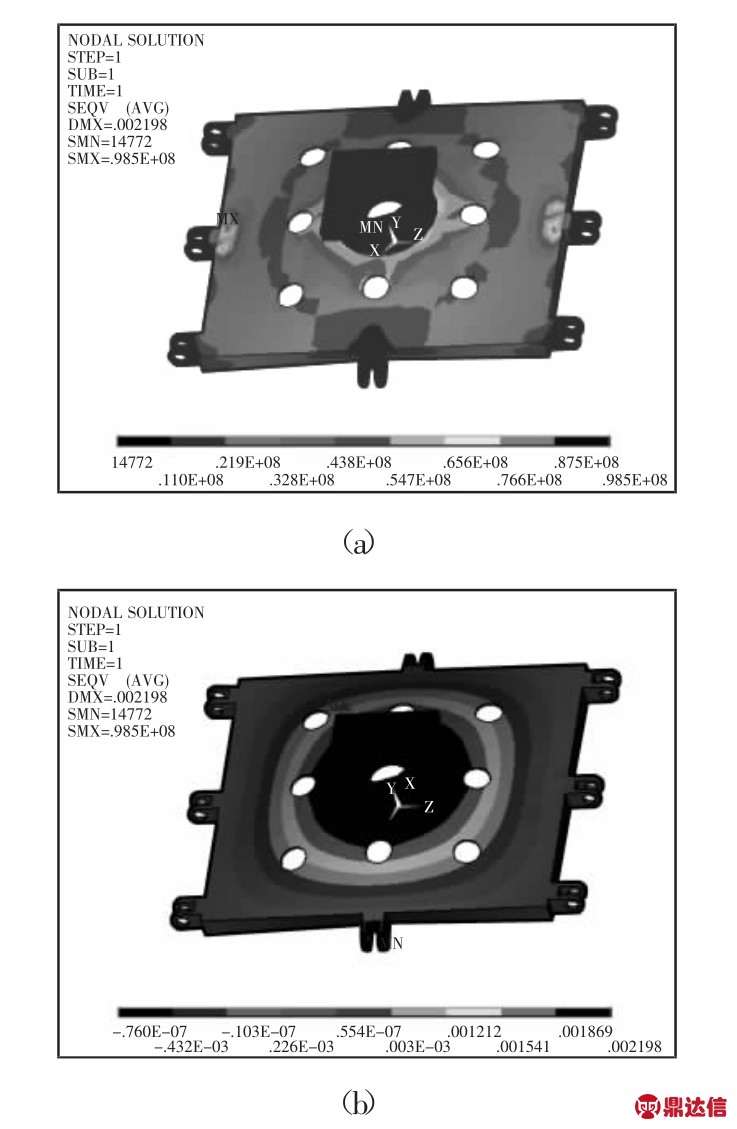

使其厚度从原先设计的10mm降到5mm,框架的总体重量减小了25.8kg。用ANSYS 进行分析,应力和变形图,如图9 所示。

图9 框架厚度为5mm 时的应力和变形图

根据分析得到框架的最大应力为98.5Mpa,变形为2.958mm,应力满足要求但变形所以较大,超出弹性变形范围。

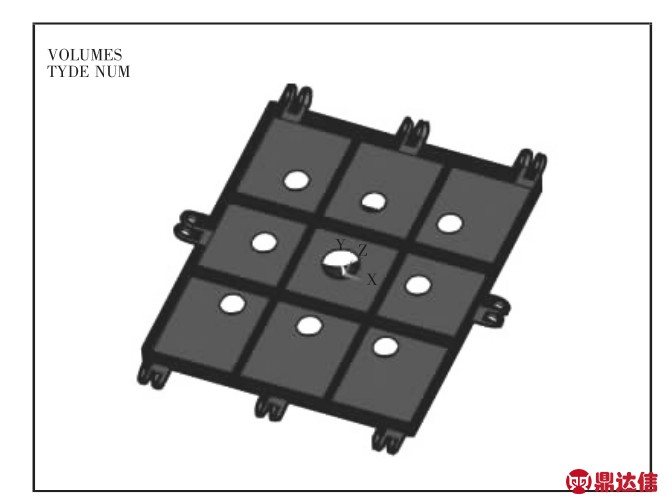

5.2 优化措施二

为了使变形减小,在框架下面在连接体四周位置加了两根0.003mm×0.045mm×0.790mm和两根0.003mm×0.045mm×0.690mm加强筋的加强筋,重量3.01kg,如图10 所示。

图10 增加加强筋的框架模型

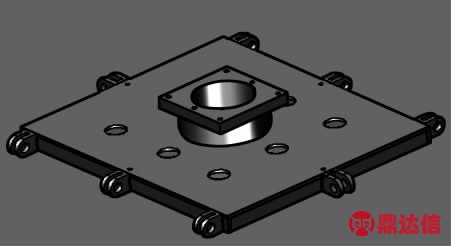

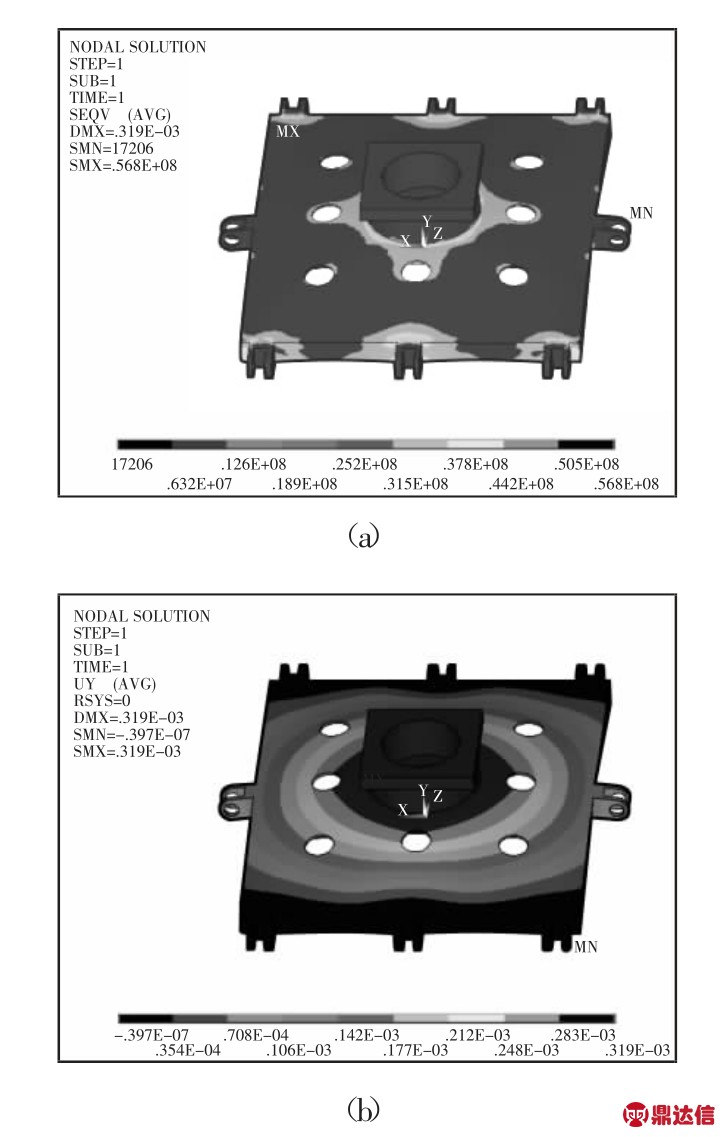

分析后得到的应力和位移图,如图11 所示。

由分析可知,优化完的框架最大应力为56.8Mpa,最大变形为0.319mm,完全满足强度和变形要求。

图11 有加强筋的框架的应力和变形图

6 优化结果

根据以上分析可知,在其他尺寸不变的前提下,机械手的上部框架的重量对机械手重量影响非常大。在满足应力和变形的要求下,把构成机械手上部框架的板材的厚度由初始设计的10mm减小到5mm,这样优化后,机械手上部框架满足应力要求,而总重量减小了25.8kg。而变形为稍大,因此根据这一情况采取了在框架的变形最大的地方加了两根0.003mm×0.045mm×0.790mm和两根0.003mm×0.045mm×0.690mm 的加强筋这样既满足应力要求也满足了变形要求,总重量减小了22.7kg 所以整体优化方法采用这种方式。通过上述优化对该机械手从原始的设计到现在的优化结果。

7 结论

减小码垛机器人的机械手重量是目前研究机器人码垛的一个关键问题。通过对新型铝锭码垛机器人的末端执行装置—机械手进行分析,利用有限元软件ANSYS 对机械手的关键部件,上部框架进行应力和变形分析,找出了框架薄弱环节,然后对框架进行了优化设计,采用减小构成框架的钢板的厚度的,给框架增加加强筋的优化方法,使框既满足了应力和变形的要求,实现了机械手的总重减轻的目的。从而为以后对铝锭码垛机器人的设计起到了一定的指导作用。