摘 要: 针对袋装物品的尺寸和规格以及码垛过程中的运动特性,提出并设计了一种新型的码垛机器人的末端执行器,该方案采用气压驱动,引入四杆机构“自锁”提高机构运行的可靠性,并在Pro_E平台进行虚拟建模、在adams平台对该机构进行力学运动学仿真,最终结果表明了该机构可以在要求下简单、可靠的完成搬运码垛的规定动作.

关键词: 袋装物品;搬运码垛机器人;末端执行器;气压驱动;虚拟开发

随着信息化时代的来临与发展,作为物流运输行业中的新兴产业,工业生产对于搬运码垛的要求愈来愈趋向高速化、稳定化、模块化[1,2].作为主要载体的搬运码垛机器人必须拥有处理和应对新型工业化的能力.作为搬运码垛机器人的核心部件——末端执行器(机械手)也应该相应的达到生产要求[3].

因此,在已经相对成熟的四自由度机器人的基础上对其末端执行器进行机构的优化设计,可以在一定程度上对其性能、可靠性、结构、质量以及外形尤其是处理多种袋装产品的能力进行优化,得到一种高速、稳定、可针对多种袋装物品进行作业的搬运码垛机械手,这其中多品种少批量、“一机多线”是现代机械手研究的核心问题[4,5].

1 机构的设计基础

现有的包装袋的码垛机器人,大多采用的是夹板抓手式的末端执行器,这种末端执行器的优点是动作简单、迅速;缺点是载荷集中在气缸上,而且堆垛不好,容易坍塌.经过分析比较,在已有的码垛机器人末端执行器的基础上,采用夹板式的抓取方式,有效的进行了机构的优化设计,可以避免上述问题.

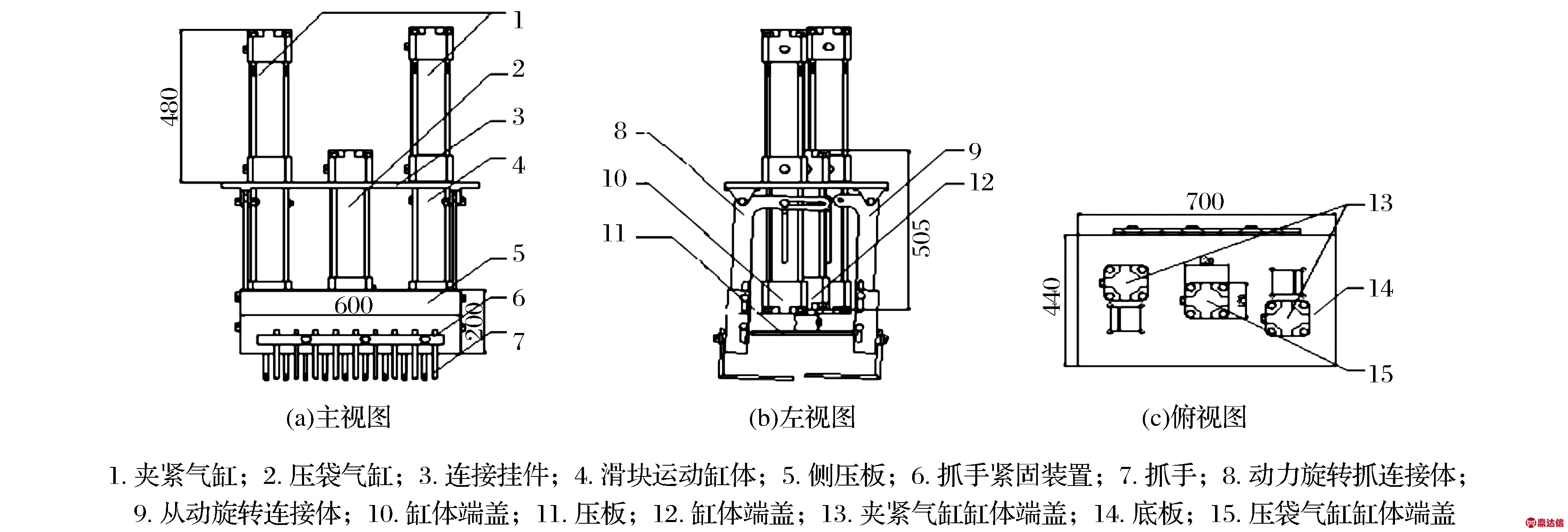

该机构由抓取加紧机构、压袋整形机构、动力机构和可调节机构共同组成来完成抓包、压包、放包的动作.针对国标规定水泥的重量偏差为50±1 kg(±2%)、水泥编织袋尺寸综合偏差约为±2%、水泥编制袋的尺寸为730 mm×500 mm、满袋后尺寸为660 mm×430 mm×140 mm,设计了一种新型的搬运码垛机器人的末端执行器.

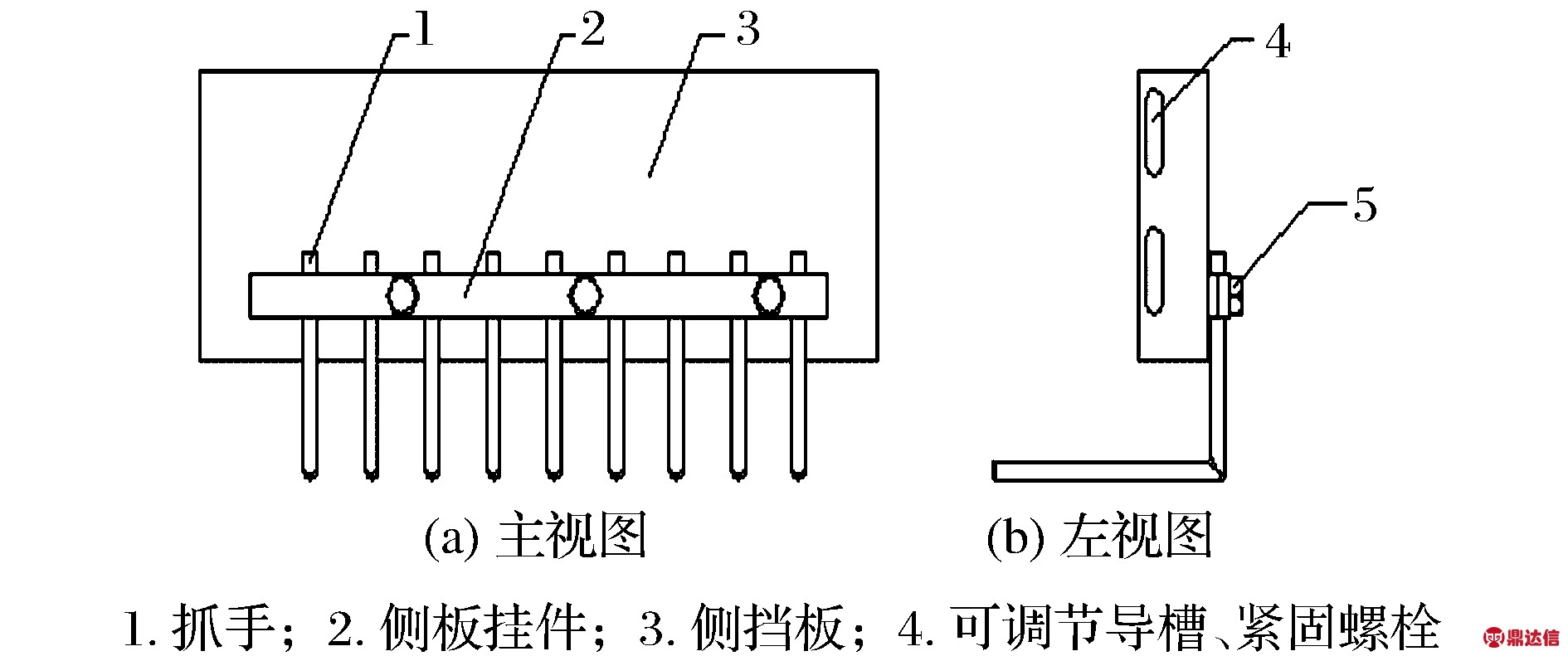

水泥袋是软包装的物品,抓取时易发生变形破损和受力不均等情况.由于这些原因,首先选择从水泥袋长度方向抓取、夹持;其次考虑到水泥袋堆放时,彼此间距小,选用了末端经过圆弧处理的直径为12 mm的弯曲圆柱,间隔54 cm排放,这样设计的目的是有效的防止抓破水泥袋,可以在保护产品的前提下进入水泥袋缝隙实现抓取动作,同时降低成本便于更换;再次侧板与旋转抓手设计成为可分离调节的形式,便于针对不同的工作环境进行调节设计;最后弯曲圆柱与测压板的连接采用的是过盈配合的方式,这样设计的载荷完全可以满足抓取的需要.

气缸与旋转抓手运用的是滑块连接,因为抓取产品的载荷基本都是附加在气缸上,采用滑块连接,滑块运动的缸体可以一定程度的减小负载,延长气缸寿命;我们使用的末端执行器采用了3个气缸的设计方案:其中2个气缸连接的是抓取加紧机构,1个气缸连接的是压袋整形机构.他们的冲程是相反的,这样设计的优点是可以有效的减小气缸运动过程中的干涉,便于计算末端执行器工作的时间规划.

2 结构设计与分析

2.1 机构的工作原理

现有的包装袋的码垛机器人,大多采用的是夹板抓手式的末端执行器,这种末端执行器的优点是动作简单、迅速,缺点是载荷集中在气缸上,而且堆垛不好,容易坍塌.

总体的设计方案如图1所示,该机构由抓取加紧机构、压袋整形机构、动力机构和可调节机构共同组成来完成抓包、压包、放包的动作.

图1 总体设计方案

Fig.1 The overall design scheme

(1)抓取夹紧机构 该机构左右分别与动力旋转抓手8和从动旋转抓手9连接,主要的工作任务是袋装物品的抓取夹紧.当夹紧气缸1工作时,带动滑块在滑块运动缸体4内做上下的往复运动,当滑块向下运动时,带动动力旋转抓手8旋转,和从动旋转抓手9通过连接使侧压板5向外运动,实现圆柱抓手7的张开运动.当机器人到达抓取位置时,夹紧气缸1内的柱塞向上运动,从而带动滑块在滑块运动缸体4内向上运动,然后使动力旋转抓手8、从动旋转抓手9、侧压板5做回复运动实现圆柱抓手7的抓紧以及侧压板5的加紧运动.

抓取机构一共采用了两排,18根12 mm的圆柱抓手,在满足载荷需求以及保护袋装物品的条件下,最大程度的节省了成本,如图2所示.滑块运动缸体4很大程度降低了加载在气缸上面的载荷,保护气缸防止袋装物品在搬运过程中掉落.

图2 侧挡板抓手装配

Fig.2 Side of the baffle assembly gripper

(2)压袋整形机构 压袋整形机构主要分为压袋气缸2带动的压板11和由夹紧气缸1驱动的侧压板5两个部分组成.当抓取加紧机构抓手抓取物品时,侧压板5实现整形的动作,此时压袋气缸2向上运动.当抓取加紧机构张开动作时,压袋气缸2中的柱塞向下运动,带动压板11向下运动从而实现压袋整形的动作.然后重复上述动作.该机构的压袋整形可以总结为“抓取是侧压袋,堆放是上压袋”.这样做的目的是让袋装物品的堆放更加整齐,不宜坍塌.

(3)动力机构 方案采用的是气缸驱动,通过连杆实现抓手的张开、闭合的运动.采用气压驱动作为动力源的好处是动作快、夹持可靠和结构简单的特点.压袋气缸2连接的是压板11,夹紧气缸1连接的是侧压板5,他们的动作是交相进行的.

(4)可调节机构 现在的工业生产向着多品种小批量的方向发展,为了满足自动化和节约成本的需要,该方案在末端执行器的设计中多次采用了可调节的设计,加紧气缸1的滑块运动缸体壁、动力选装抓手8和从动旋转抓手9以及侧压板5上均采用了键槽式的连接方式.

2.2 几何模型的建立

压袋气缸和加紧气缸的行程已经由缸体的长度决定,也达到了工作的设计要求[6].加紧气缸不运动时滑块连接点轴心与旋转轴心在水平方向的距离是115 mm,高度差为4 mm,因此可求出此时的转角为

α![]() °.

°.

要求的夹板转角为47°,那么当气缸向下运动冲程完成时,此时旋转抓手转的角度为47°+2°=49°,求得的气缸的冲程为

h=115×tan 49°-4=128 mm.

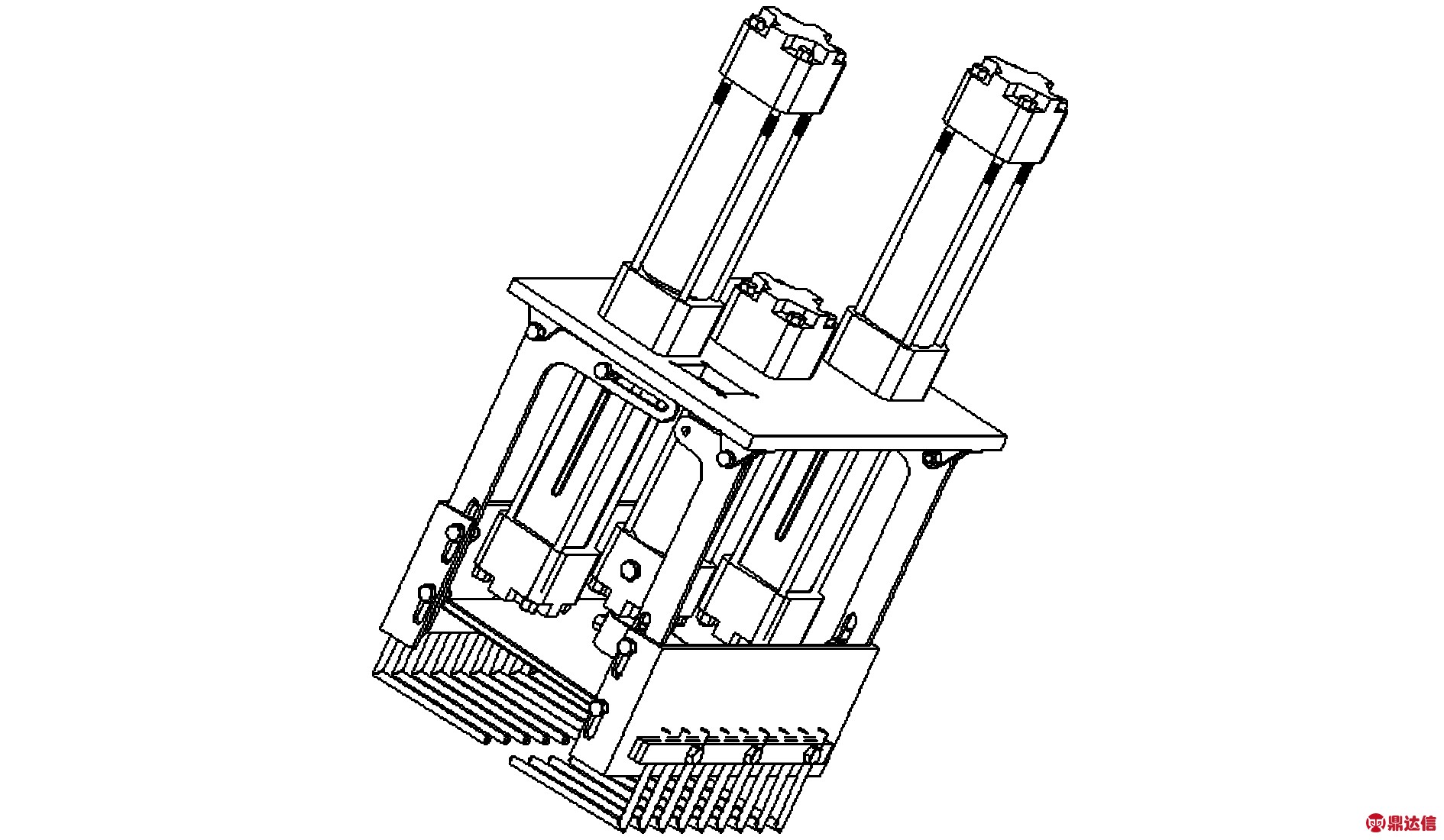

在对上述的方案设计分析的基础上,对机构的各个零件分别进行虚拟,采集各个零件的安装基准,在Pro/E平台上进行了虚拟建模装配,并对该机构进行了初步的干涉检验,该机构的装配机构如图3所示[7].

图3 末端执行器的装配

Fig.3 The end of the actuator assembly

3 机构的运动学分析

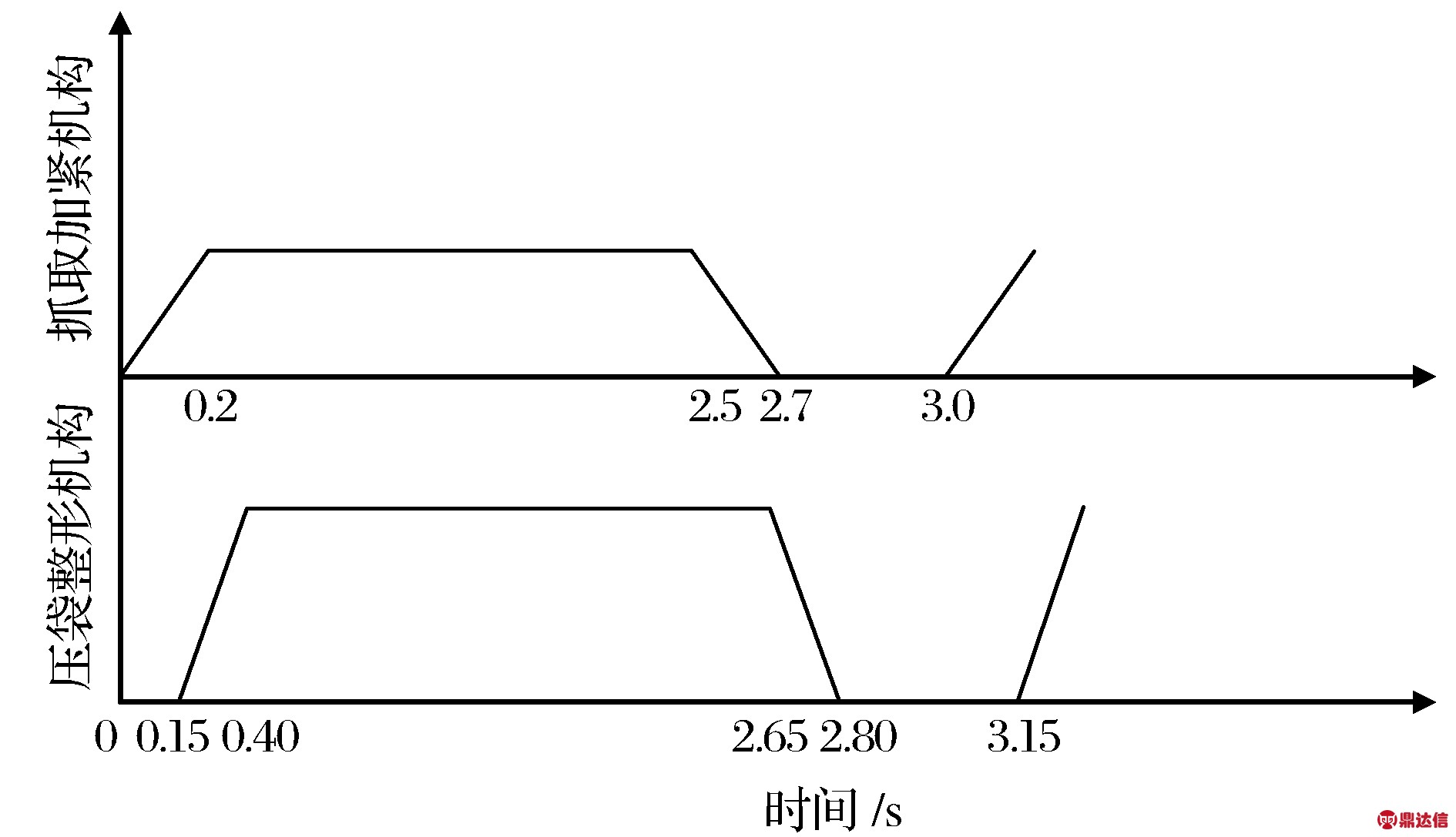

根据以上建立的几何模型,导入adams动力学分析软件,定义材料为steel,添加转动副和移动副.设定运动时间为3 s,然后让装配体模型按照预先设定的约束关系运行,生成滑块的运动曲线如图4所示[8].

如图4(a)所示,机构抓手的最大位移是280 mm,由于是一对抓手,那么最大位移就是560 mm,抓取是从袋装物品的宽度方向进行抓取的,袋装物品的尺寸为660 mm×430 mm×140 mm,达到了设计要求.

如图4(b)所示,速度的最大值为23 mm/s,根据空间尺寸可以得到下面的高速动作的时间规划.设计的高速码垛末端执行器的码垛能力为每小时1 200次,也就是每次的码垛时间为3 s,去掉机器人搬运的时间2.5 s,留给末端执行器动作的时间为0.5 s,因为想要在这么短的时间内顺利的完成抓包、压包和放包的动作必须综合考虑多种因素,做好明确的时间规划,以确定机构中各个组件动作的顺序和时间点.图5是组成该机构的抓取加紧机构和压袋整形机构的工作循环时间图.

图4 抓手位移速度曲线

Fig.4 Gripper displeuement velocity curve

图5 高速码垛的动作时间规划

Fig.5 Action time of plenning high-specd palletizing

从图5可以看出抓取夹紧机构和压袋整形机构的动作区别去搬运动作的时间为

0.2 s+(2.8 s-2.5 s)=0.5 s,

与设计的时间相符,是一种可行的高速码垛时间规划.

4 设计机构的动载荷分析

4.1 侧板动载荷分析

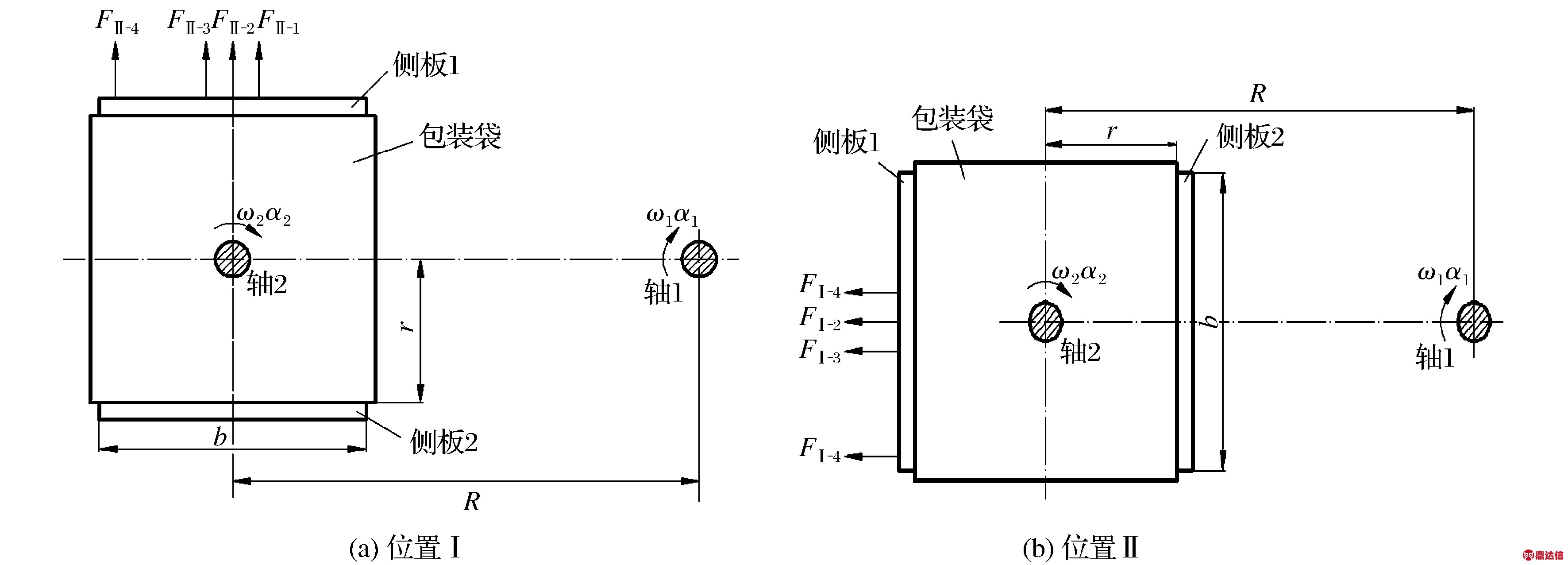

侧板动载荷分析情况如图6所示.在位置Ⅰ时,板1 主要受到的力分别为FⅠ-1~FⅠ-4.其中,FⅠ-1,FⅠ-2分别为侧板1和包装袋相对于机器人底座回转轴1生的离心力;FⅠ-3为侧板1相对于码垛机械手回转轴2产生的离心力;FⅠ-4为包装袋回转产生的惯性力矩等效在侧板1上的作用力.在位置Ⅱ时,侧板1主要受到的力分别为FⅡ-1~FⅡ-4.其中,FⅡ-1,FⅡ-2分别为侧板1和包装袋相对于机器人底座回转轴1 产生的惯性力;FⅡ-3为侧板1相对

图6 侧板在位置Ⅰ、Ⅱ受到的冲击载荷

Fig.6 Side panel in position subjected to an impact loadl of Ⅰ,Ⅱ

于码垛机械手回转轴2产生的离心力;FⅡ-4为包装袋回转产生的惯性力矩等效在侧板1上的作用力.

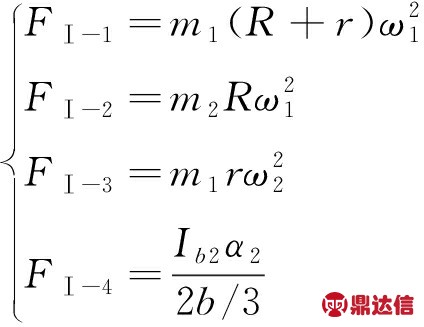

设侧板1 和包装袋的质量分别为m1,m2.侧板1的宽度为b;机械手绕1,2的最大回转半径分别为R,r;轴1,2的最大角速度和最大角加速度分别为ω1,α1和ω2,α2;侧板1 对轴1,2的转动惯量分别为Is1和Is2;包装袋对轴1,2的转动惯量分别为Ib1和Ib2.因此,侧板1在位置Ⅰ和位置Ⅱ时所受到的动态推力分别为

,

,

侧板1所承受的最大动态推力载荷为

Fdm=max{FdⅠ,FdⅡ},

其中:FdⅠ为侧板1在位置Ⅰ时所受的总动态载荷,且

FdⅠ=FⅠ-1+FⅠ-2+FⅠ-3+FⅠ-4,

FdⅡ为侧板1在位置Ⅱ时所受到的总动态载荷,且

FdⅡ=FⅡ-1+FⅡ-2+FⅡ-3+FⅡ-4.

设计的码垛机器人末端执行器的参数如下:

m1=14.05 kg,m2=50 kg;

b=0.56 m,R=2.52 m,r=0.22 m;

ω1=2.04 rad/s,α1=6.81 rad/s2;

ω2=4.49 rad/s,α2=29.90 rad/s2;

Is1=127.58 kg·m2,Is2=1.68 kg·m2;

Ib1=369.00 kg·m2,Ib2=4.50 kg·m2.

经计算,侧板1在位置I和位置II时所受到的动态力分别为

FⅠ-1=160.2 N,FⅠ-2=524.4 N,

FⅠ-3=62.3 N,FⅠ-4=360.4 N,

FⅡ-1=317.1 N,FⅡ-2=997.2 N,

FⅡ-3=62.3 N,FⅡ-4=360.4 N.

因此,侧板1在位置Ⅱ时所受到的动态载荷最大,为

Fdm=1 737.0 N,

那么根据设计的侧板的厚度10 mm,得到

![]() .37 MPa.

.37 MPa.

将侧板的Pro/e图导入Ansys软件进行网格划分并分析.搬运码垛机器人高速转动时只对一个侧板具有较大的冲击载荷,根据材料和设计的要求,许用应力为[σ]=17.5 MPa.根据分析可以得出,应力最大值为16.985 MPa,与计算的应力载荷基本相等.并且小于许用应力,因此,设计的侧板符合设计要求.

4.2 抓手动载荷分析

将机构Pro/E导入ansys中分析,因为整个机构侧板抓手处为应力集中,抓手处最为明显.因此对抓手划分网格进行强度刚度分析.一共有18根圆柱形抓手,每根抓手的许用应力为

[σ]=20 MPa,

经过ansys仿真应力最大值为σ=17.582 MPa.σ<[σ],该机构设计满足许用应力的要求.常用的零件刚度判断依据为

![]() ≤

≤![]() ,

,

其中:![]() 为零件的设计挠度;

为零件的设计挠度;![]() 为许用刚度.

为许用刚度.

一般机械设计中,转轴的最大许用挠度![]() 规定为:

规定为:![]() (0.000 1~0.000 5)L(L为周的跨度)抓手的跨度为260 mm,得到[∫]

(0.000 1~0.000 5)L(L为周的跨度)抓手的跨度为260 mm,得到[∫]![]() .130 mm.可以看出抓手的最大位移是0.127 mm,

.130 mm.可以看出抓手的最大位移是0.127 mm,![]() ,满足刚度要求.

,满足刚度要求.

5 结论

(1)通过大量的计算分析和设计模拟可知,该方案设计的经过优化的新型的搬运码垛机器人的末端执行器是可以在规定的效率下完成抓包、压包、放包动作的.而且针对不同的水泥袋尺寸,设计的末端执行器可以相应的进行调整.

(2)末端执行器的气缸驱动力为47.4 kg,抓取夹紧气缸的行程为128 mm,压袋整形气缸的行程为186 mm.统一悬挂在厚度为20 mm的钢板上.

(3)水泥袋松软易变形,从长度方向抓取,创新的采用了隔离式的圆柱抓手,节省材料,降低成本.