摘要:码垛机器人是自动化车间最常用的工业机器人之一,合理的现场布置方案和控制方法可以有效地提升码垛机器人的运行性能,提高生产效率。本文主要从基于最优路径的现场布置方法和基于平均速度的控制逻辑两个方面对四自由度码垛机器人性能优化方法进行了研究。

关键词:码垛机器人;现场布置方案;控制逻辑;优化方法

1 空间结构与功能

码垛机器人是自动化车间最常用的工业机器人之一。通常装配于生产线末端,将产品由生产线搬运到码垛托盘,按照既定的要求对产品进行堆垛[1]。

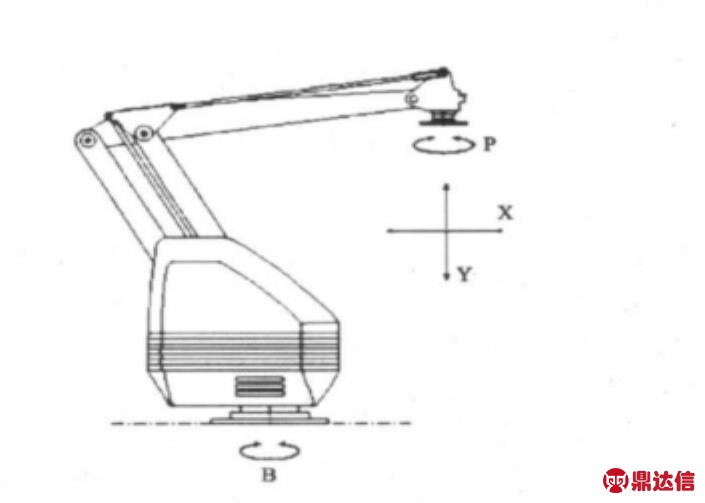

码垛机器人空间布置如图1所示。包括基座旋转、水平移动、垂直移动和端拾器旋转四个自由度。机器人空间运动范围构成一圆柱形空间,在此将基座旋转轴定义为轴B,水平移动轴定义为轴X,垂直移动轴定义为轴Y,端拾器旋转轴定义为轴P。机器人水平与垂直移动通过连杆机构传递到机器人前端的端拾器,且确保端拾器始终保持水平。故四自由度码垛机器人坐标可以用M(r,θ,z,α)形式表示,其中r代表X轴的位移量,θ代表B轴旋转角度,z代表Y轴位移量,α代表P轴旋转角度。

图1 四自由度码垛机器人空间结构图

Fig.1 4-DOF palletizing robot space structure

2 现场布置方案的优化

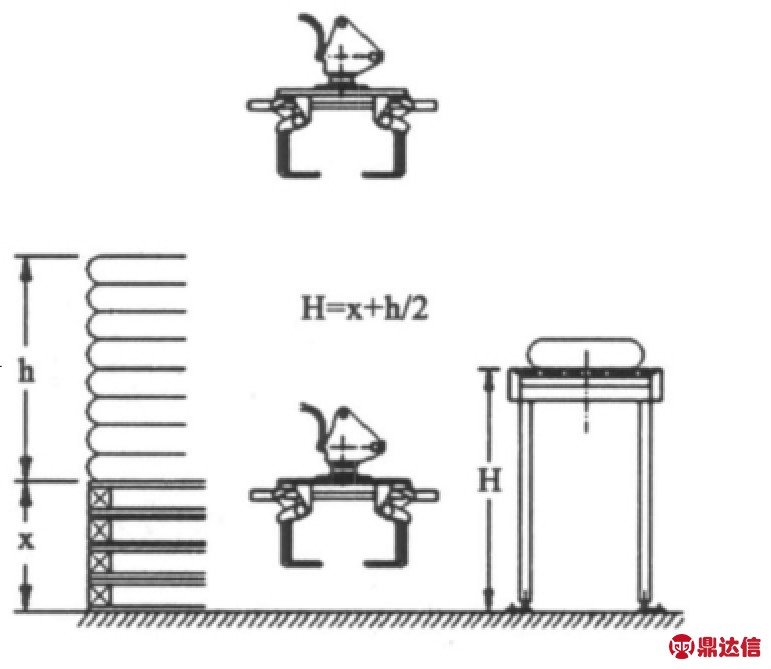

码垛机器人现场布置得到合理规划才可以使机器人运行接近额定性能参数。现就选取垂直方向的布置方案进行一下分析,如图2所示。

图2 码垛机器人Y轴合理布置方案ig.2 Palletizing robot doployment scheme

图中H代表输送线高度,x为托盘高度,h为垛层高度,假如H取x的值作为输送线高度,则Y轴的单步运行高度的最大值取值即为h,如果按照如图所示布置方案即输送线高度处于货物垛层(不包括托盘)的中心高度即:

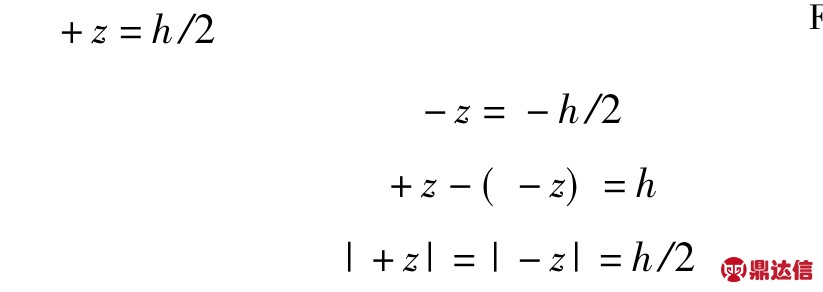

如果设H高度为柱面坐标系Y轴零点,则

(+z为Y轴正向最大值,-z为负向最大值)

由此可看出图示布置方案可使Y轴的单步最大运动路程最小,从而在相同速度下Y轴单步运行所需时间最短。其他各轴布置方案亦是如此,在此不再赘述。

如果想进一步提高此码垛机器人性能只需将电机转速控制在电机额定转速附近即可。下面通过优化控制逻辑来提高电机转速,使每台电机转速尽量接近额定转速,从而进一步提高码垛机器人性能。

3 控制逻辑的优化

码垛机器人一个重要指标是单位时间的产量即N次/小时[2]。交流伺服电机为恒转矩输出,即在其额定转速(一般为2000 r/min或3000 r/min)以内,都能输出恒定转矩,在额定转速以上为恒功率输出。所以合理选择控制逻辑可以使伺服电机工作于额定转速附近[3]。码垛机器人配置可达到800次/小时的生产效率时,有两种控制逻辑可供选择,即基于平均时间和基于平均速度。

3.1 基于平均时间的控制逻辑

在码垛机器人生产效率为800次/小时的条件下,码垛机器人每码放一个工件需要4 s的时间,故按照4 s的时间来规划各轴的速度。以Y轴为例,在不考虑加速度的情况下有以下关系:

由公式可推出,估算当z取h/8~h/2时v0取h/32~h/8范围,为保证运行过程有足够的扭矩,则为保证伺服电机恒转矩输出,电机额定转速需在h/8范围以内,此处假设伺服电机额定转速为h/8。

3.2 基于平均速度的控制逻辑

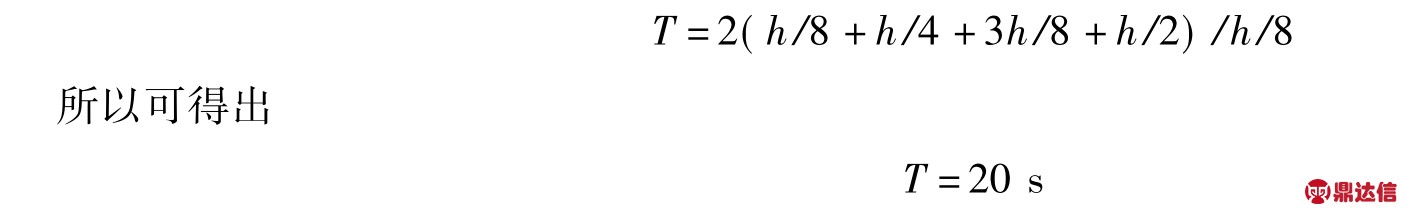

假设交流伺服电机的额定转速为h/8,则仍然以Y轴为例,当Y轴以h/8的平均速度运行,每层码放一个工件共码八层时所需时间T有如下估算法:

则码放一个工件所需平均时间为t1:

则按照一个工件需2.5 s计算可得出机器人单位时间的产量为1440次/小时,相对800次/小时的产量提高了1.8倍。

4 结论

本文对提高四自由度码垛机器人性能的优化方法进行了分析,此优化方法已经在四自由度码垛机器人上得到了应用,不仅改善了四自由度码垛机器人的运行性能,提高了生产效率,同时在相同生产要求下还降低了机器人成本,进而大幅度降低了能源消耗。