摘要:以广泛应用于旋涂功能薄膜工艺中的聚甲醛(POM)匀胶托盘为研究对象,基于数值仿真及实验研究,对现有POM托盘工作中的缺陷进行了分析,结果表明,螺旋托盘基片因发生翘曲形变而易使胶体渗入匀胶机,腔式托盘基片形变量过大。基于分析结果,对现有匀胶托盘进行了优化,提出一种腔式花洒型托盘,其通过过盈配合,在腔式托盘上装配花洒型端盖,数值模拟结果表明,腔式花洒型托盘在保持腔式托盘阻胶结构的基础上,基片最大形变量为2.7 μm,与螺旋托盘相比降低了3.9 μm左右,且基片边缘处的翘曲形变较小,为0.17 μm左右;借助3D打印技术,对优化的托盘进行快速成型制造,并进行了实验分析,实验结果表明,基片形变测量值与数值模拟值变化规律吻合,相同位置的形变值误差最大为9.8%左右,说明仿真结果可靠。

关键词:功能薄膜;聚甲醛匀胶托盘;优化设计;数值模拟;快速成型

功能薄膜作为发展信息技术、生物技术以及国防建设重要的表面材料及器件,其制备方法有很多,如喷涂法、电沉积法以及旋涂法等[1],其中旋涂法凭借其薄膜厚度可控、设备结构简单、易于操作以及优良的性价比而广泛应用于微电子技术、生物学以及医学等领域[2];作为旋涂法制备功能薄膜的重要工艺设备之一的匀胶托盘,在旋涂工艺中通过真空吸力吸附住薄膜基片,使基片随主轴一起高速旋转,因此托盘的结构特点对被吸附基片的形变具有重要的影响,而基片形变将影响其表面形貌和平面度,从而影响旋涂薄膜的均匀性。

因涂敷材料以及旋涂过程中高速旋转的特点,要求制备匀胶托盘的材料需具有耐化学药品性、力学性能优良等特性。在众多的工程塑料中,聚甲醛(POM)凭借其力学强度高、耐疲劳性以及耐化学药品性等优异的材料性能,被广泛运用于汽车、机械及电子等行业[3–4]。此外,POM作为目前世界上五大通用工程塑料之一,因其力学性能最接近金属材料,又有“夺钢”,“超纲”之称[5–6];目前,POM已可部分取代铜、铸锌以及铝等金属材料[7]。因此现有匀胶托盘广泛采用力学强度高且具有耐腐蚀性的POM材料。

笔者针对现有POM匀胶托盘在旋涂工艺中存在的问题,借助数值计算与快速成型技术,完成对POM匀胶托盘结构的优化创新设计,并通过旋涂实验及基片形变验证实验,保证了新产品结构设计的合理性。通过三维建模→数值分析→快速成型→试样验证,实现产品优化设计的过程,缩短了产品研发周期,为工程塑料产品快速经济地创新优化设计提供了一定的参考价值。

1 匀胶托盘的需求分析

旋涂法的工作原理为:基片在POM匀胶托盘真空吸力作用下随匀胶机主轴一起高速旋转,使得滴在其表面的胶体在离心力和表面张力的共同作用下实现胶体的薄膜化和均匀化。目前,典型的旋涂工艺包括四个步骤:滴胶、加速旋转、匀速旋转以及溶剂挥发[8]。近年来,随着旋涂工艺理论的不断完善,使得功能薄膜技术飞速发展,微米级均匀胶体的旋涂对旋涂工艺提出了更高的要求[9];同时这也对匀胶托盘提出了吸力大,基片形变量小的性能要求。

2 现有POM匀胶托盘存在的问题

2.1 螺旋式POM匀胶托盘

为满足基片高速旋转时离心力要求,现有POM匀胶托盘大多采用螺旋结构,如图1所示,其通过与吸片口相通的螺旋状沟槽结构,增大与基片的接触面积,从而增大了基片所受真空吸附力。

图1 螺旋式POM匀胶托盘结构

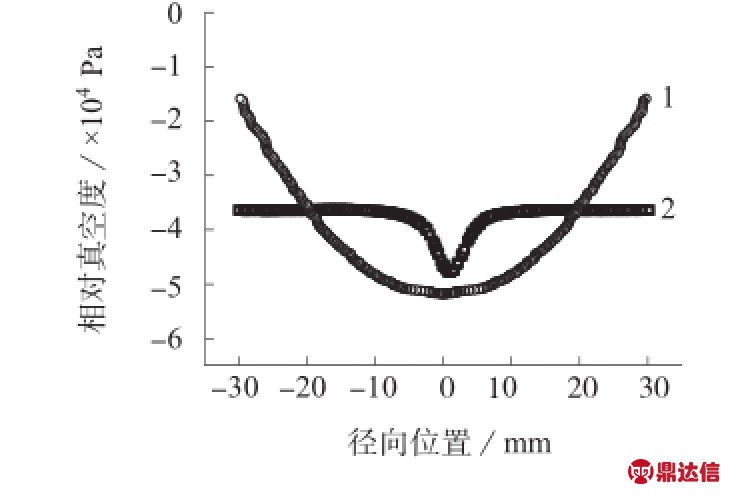

采用ANSYS Workbench的流固耦合模块,在实际工况下,对匀胶托盘旋涂工艺过程进行数值计算分析。设定旋涂的工作环境为标准大气压、恒温和恒湿;压力进口条件为环境气压,出口条件满足现有匀胶机真空抽气泵的工作能力[10],分析结果如图2所示。从图2可知,螺旋式托盘在吸片口周围处取得的相对真空度为–5.1×104Pa,在径向距离最远处取得相对真空度为–1.5×104Pa,该真空度分布使螺旋式匀胶托盘在径向方向形成3.6×104Pa的真空度梯度差,螺旋式匀胶托盘的真空度分布特点易使基片所受耦合力分布不均匀。

图2 不同真空度分布下螺旋式、腔式POM匀胶托盘真空度分布曲线

1-螺旋式POM匀胶托盘;2-腔式POM匀胶托盘

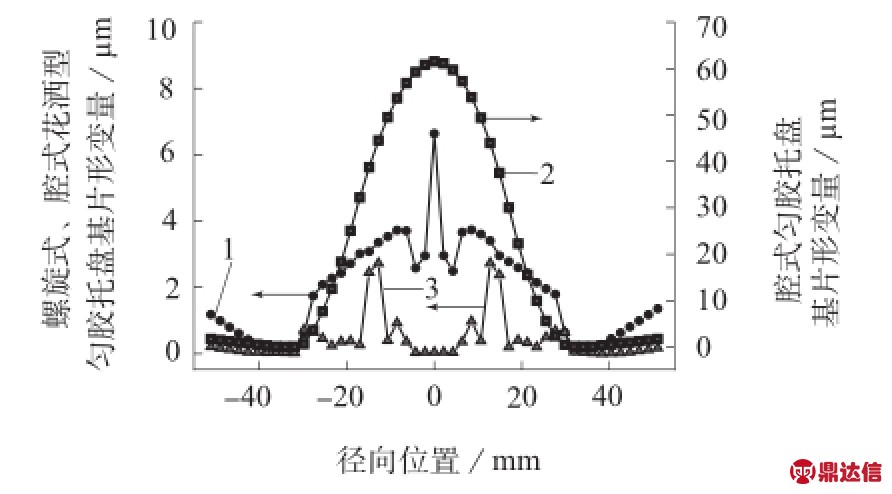

设定基片材料为0.5 mm厚的硅片,其弹性模量为130 GPa,泊松比为0.28,密度为2.32 g/cm3,基片形变情况如图3所示。从图3可看出,螺旋式匀胶托盘上的基片形变最大值在中心处,为6.6 μm左右,且因基片所受耦合力不均匀,而在边缘处发生翘曲形变,翘曲量为1.2 μm左右。基片的翘曲形变使得其与托盘之间的接触间隙增大,在旋涂工艺过程中,胶体会扩散至基片背部,在真空吸力的作用下,沿相通螺旋沟槽易被吸入匀胶机中,如图4所示。胶体的渗入不仅会造成匀胶机真空吸力不足,形成旋涂过程中的“飞片”现象;而且会有部分胶体渗入主轴,影响旋转主轴精度和重复性,从而降低匀胶机的有效使用寿命。

图3 不同径向位置下三种匀胶托盘基片的形变曲线

1-螺旋式POM匀胶托盘;2-腔式POM匀胶托盘;3-腔式花洒型POM匀胶托盘

图4 胶体渗入匀胶机

2.2 腔式POM匀胶托盘

为减小胶体的渗入量,提高匀胶机的有效使用寿命,专利[11]提出带有储胶槽的腔式匀胶托盘,如图5所示。腔式匀胶托盘工作原理为:当扩散至基片背部的胶体进入真空腔时,胶体在重力的作用下沉积在储胶槽内,从而阻止胶体渗入真空抽气室。由于腔式托盘的真空吸片口低于承片台一定距离,这使得托盘整个腔内均可成为真空负压腔。由图2可看出,相同工况下,腔式匀胶托盘相对真空度分布在–3.6×104~–4.7×104Pa之间,相对于螺旋匀胶托盘在径向方向形成的真空度梯度差,其腔内真空度分布相对均匀,该真空度分布使基片在耦合区受力相对均匀。

图5 腔式POM匀胶托盘

结合图3可看出,相同工况下,腔式匀胶托盘上的0.5 mm厚硅基片在耦合区的形变量最大值为61.5 μm,远远大于螺旋托盘的6.6 μm左右的形变量。这是由于腔式匀胶托盘的结构特点使得基片在耦合区没有支撑而完全处于悬空状态,从而在真空负压的作用下,基片发生下凹形变,过大的下凹形变将影响旋涂工艺性能指标,使基片形成旋涂的薄膜中间厚两边薄的产品缺陷,造成废品率增加。

3 腔式POM匀胶托盘的优化设计

3.1 优化设计与结构分析

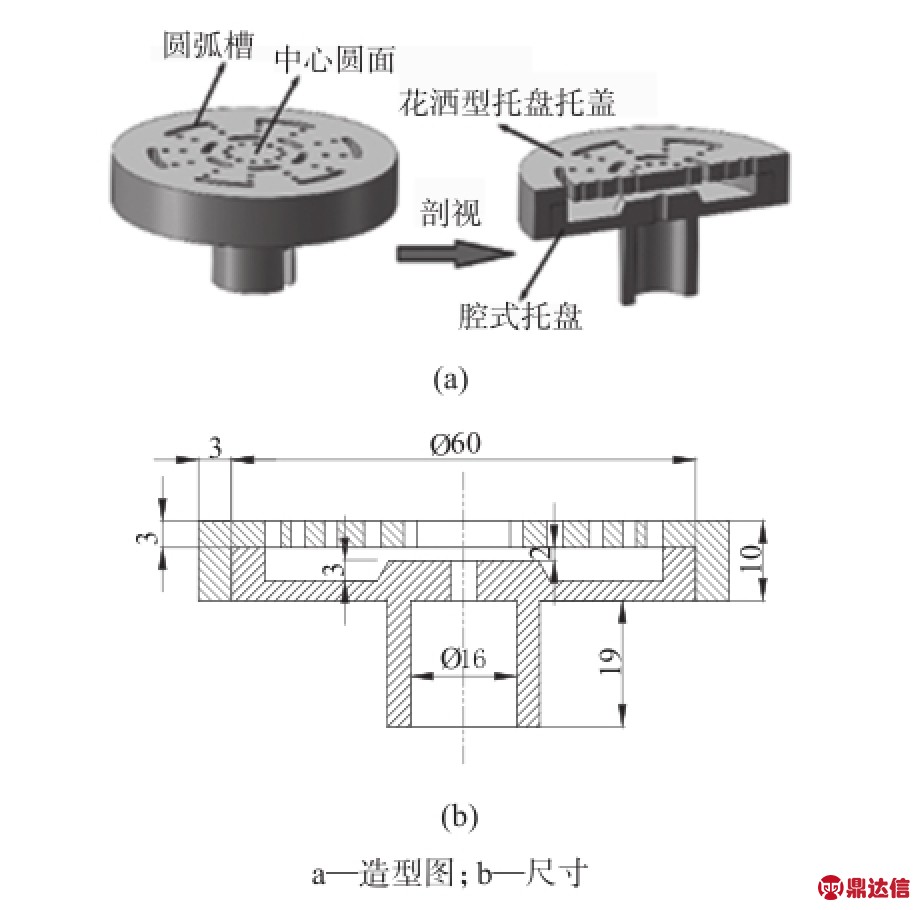

基于以上分析结果,对现有腔式匀胶托盘进行结构优化,优化目的为:保持腔式托盘阻胶特点的同时,减小基片的形变量。因此提出一种腔式花洒型匀胶托盘,其采用过盈配合的方式,通过花洒型托盘端盖与腔式匀胶托盘装配而成,如图6所示。

由图2可知,腔式POM匀胶托盘腔内真空度分布特点为:除真空吸口处外,各处真空度分布均匀;在旋涂过程中基片所受真空吸附力为真空度与有效吸附面积的乘积。因此在托盘的优化过程中,为避免基片在吸气口周围因真空度过大而产生形变突变,在托盘端盖面设置中心圆面(见图6),中心圆面不仅可避免基片中心因吸力过大而产生的下凹形变,同时可有效地阻止不慎滴落的胶体直接渗入真空吸气口,从而增强腔式托盘的阻胶性能;为使基片受力均匀,减小基片形变,端盖面采用花洒结构,其在不同圆周面上设有圆弧槽,圆弧槽交错放置,即可增大与基片有效吸附面积,又可有效阻止从各方向渗入的胶体进入真空吸口区。

图6 腔式花洒型POM匀胶托盘

3.2 腔式花洒型POM匀胶托盘数值分析

(1)腔式花洒型POM匀胶托盘对基片形变的影响。

相同工况下,0.5 mm厚硅基片的形变情况如图3所示。从图3可看出,与现有托盘相比,腔式花洒型托盘基片形变量最小,其最大形变值为2.7 μm左右,相对于螺旋式托盘,基片最大形变量降低了3.9 μm左右,且在基片边缘无支撑处,即当径向位置大于35 mm时,由于基片受力均匀,翘曲形变很小,仅为0.17 μm左右。螺旋式托盘基片在真空吸气口处发生明显的形变突变,最大形变量为6.6 μm,这是由于托盘真空吸片口处的真空度较低,基片所受耦合压力较大所致;而腔式花洒型匀胶托盘由于在吸气口处设有中心圆面,因此其基片在中心处的形变值较小,为0.1 μm左右,从而减少了因中心处聚集过量胶体而产生的产品废品率。

(2)腔式花洒型POM匀胶托盘对不同厚度基片形变的影响。

图7为相同工况下,厚度分别为0.3,0.5,1 mm的硅基片形变情况。从图7可知,基片的形变量与厚度有关,厚度越小形变量越大,基片均在径向尺寸15 mm左右处,即圆弧槽处取得最大形变值;同时可看出,在基片边缘处,不同厚度基片翘曲形变量均很小,均小于0.2 μm。从数值试验结果可看出,对于腔式花洒型匀胶托盘,三种厚度基片的形变量最大值均小于5 μm,因此可满足不同厚度基片的旋涂要求。

图7 不同径向位置下三种基片厚度的腔式花洒型匀胶托盘基片的形变曲线

基片厚度:1-0.3 mm;2-0.5 mm;3-1.0 mm

4 腔式花洒型POM匀胶托盘的快速成型制造与

实验研究

快速成型技术通过对产品三维CAD模型进行分层离散,按离散后的平面几何信息逐层加工堆积原材料,直到生成实体模型[12];通过快速制造的原型可用来进行产品快速展示、设计验证、功能测试、设计修改等,有利于提高新产品开发的一次成功率,缩短研发周期,降低研发成本[13]。

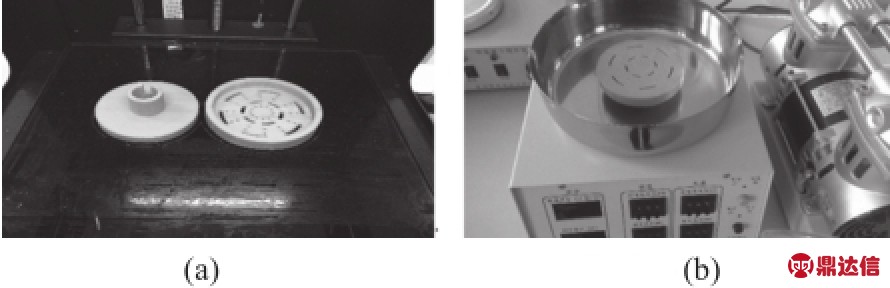

采用北京太尔时代科技有限公司的Up Plus 2型3D打印机对腔式花洒型托盘进行快速成型制造。将Solid Works中完成的CAD模型以stl的格式导入快速成型机中,进行快速成型制造[14];将打印好的腔式花洒型托盘在中科院研制的KW–4A匀胶机上进行旋涂实验,如图8所示,实验结果表明,腔式花洒型POM匀胶托盘可以很好地满足旋涂性能要求。

图8 快速成型制造与实验验证

a-快速成型制造实体模型;b-KW–4A匀胶机上实验验证

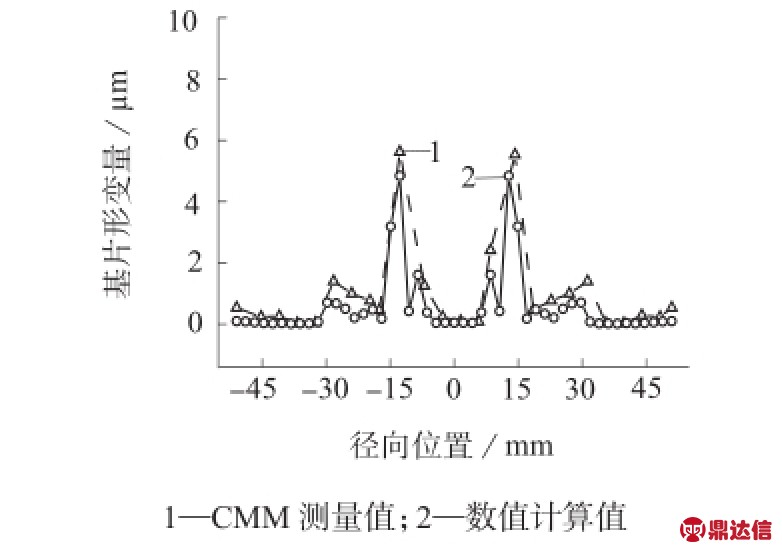

采用西安爱德华测量设备有限公司生产的MQ8106型高精度三坐标测量机(CMM),对实际工作下基片形变量进行测量[15]。测量时,首先对无吸力作用下的基片坐标进行取点测量,作为相对坐标点,并开启三坐标测量机自学习模式;为使测量结果准确可靠,从基片边缘沿不同径向方向进行等距取点测量,多次测量取平均值;然后采用三坐标自学习功能对吸片下基片形变进行踩点测量。图9示出0.3 mm厚硅基片形变测量结果。从图9可知,测量值最大形变量为5.62 μm,基片形变测量值与数值计算值变化规律基本吻合,相同位置点上的测量值与数值计算形变值误差最大为9.8%左右,说明仿真结果可靠。

图9 0.3 mm厚硅基片形变的CMM测量值与数值计算值对比分析

5 结论

(1)通过ANSYS Workbench对现有POM匀胶托盘0.5 mm厚硅基片进行了数值计算分析,螺旋式POM匀胶托盘易使基片因受力不均匀发生翘曲形变,翘曲量为1.2 μm左右,基片的翘曲形变使胶体易渗入匀胶机中,降低其有效使用寿命;腔式POM匀胶托盘上的基片在耦合区由于处于悬空状态而使基片最大形变量达61.5 μm,这使基片的旋涂性能指标变差。

(2)腔式花洒型POM匀胶托盘可适用于不同厚度的基片,在保证腔式托盘阻胶结构特点的同时,降低了基片形变量,0.5 mm厚硅基片最大形变量仅为2.7 μm,且在基片边缘处的翘曲形变量小于0.2 μm。

(3)借助3D打印技术,对优化设计的腔式花洒型POM匀胶托盘进行快速成型制造,相应的旋涂实验与CMM测量结果表明,腔式花洒型托盘可以满足匀胶机高速旋涂要求,基片形变测量值与仿真值变化规律吻合,相同位置形变值最大误差为9.8%左右,说明数值分析结果可靠。