摘要:针对现有发动机装配生产线,托盘回转装置旋转效率低,旋转精度不高的问题,提出一种结构简单,易控制的摩擦式托盘回转装置。详细描述了回转装置的机械结构、工作原理及控制的实施。该装置由生产线的控制系统统一控制,控制系统以西门子工控机IPC677的软PLC模块为控制核心,对该工位的动作(状态)进行监控。软PLC较传统PLC大大增加了控制的灵活性。目前该装置已经成功应用在生产线上,实现了装配工件的高精度角度旋转,提高了生产线效率。同时也大大提高了装配线的自动化程度,促进了自动化装配生产线的发展。

关键词:摩擦式回转装置;机构设计;软PLC

0 引言

在发动起装配生产线上,时常需要对工件多方向上进行装配操作,但工位上操作装置相对固定,因此需要通过对工件进行旋转以满足对工件多方向进行装配操作。传统的工件旋转是通过该工位工人对工件所在的托盘进行手动旋转、定位,以此实现对工件的多个方向的操作。这种方法耗费人力,影响自动化生产线的生产效率,严重的影响了生产节拍,已经无法适应于快节奏的生产要求[1-2]。国内很多学者也提出了回转机构,如王远志提出气缸为驱动的齿轮齿条回转机构[3]、周建东提出油缸为驱动的曲柄连杆回转机构[4]、湛立明改进的电机驱动的回转机构[5]等,以上提出的回转机构结构复杂,旋转速度慢且不稳定,旋转定位精度不高,无法运用于有高精度要求的发动机装配线上,而在自动化装配线上,一个特定工位上如何实现工位零件多角度的精确快速旋转,是提高转配线装配效率,提高装配线自动化程度需要解决的十分重要的问题[6-8]。

为了解决现有技术所存在的上述问题,提出一种结构简单,操作方便,能够快速、自动、准确驱动托盘按照所需角度进行转动的摩擦式托盘回转装置。

1 摩擦式托盘回转装置组成与工作原理

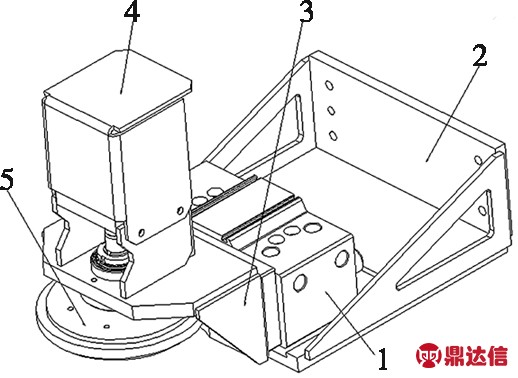

摩擦式托盘回转装置操作方便,结构简单。其结构主要包括两大部分,第一部分为摩擦盘带有电机的主动部分;第二部分为摩擦盘带有角度编码器的从动部分,装置两大部分除了包括主动部分的电机和从动部分的角度编码器以外,还包括固定架、气缸、活动支架、摩擦盘。主动部分固定支架为第一固定支架,在第一固定架上设置有第一气缸,第一气缸的工作端上设置有第一活动支架,第一活动支架上设置有主动电机,主动电机的工作端上设置有第一摩擦盘。第一支架通过紧固件固定在基座上,第一气缸和支架通过紧固件固定连接,活动支架固定在气缸工作端上并可以随着气缸工作端伸缩,通过电机支架把电机固定在活动支架上,同时摩擦盘与电机轴之间为过盈配合。该主动部分主要可以实现使电机可随活动支架一起沿气缸工作端伸缩方向做伸缩运动和摩擦盘绕电机轴的旋转运动。通过以上两个运动,实现与旋转托盘的接触转动和分离两个动作。主动部分详细结构组成如图1所示。

1.第一支架 2.第一摩擦盘 3.第一气缸 4.第一活动支架 5.主动电机

图1 回转装置主动部分机构图

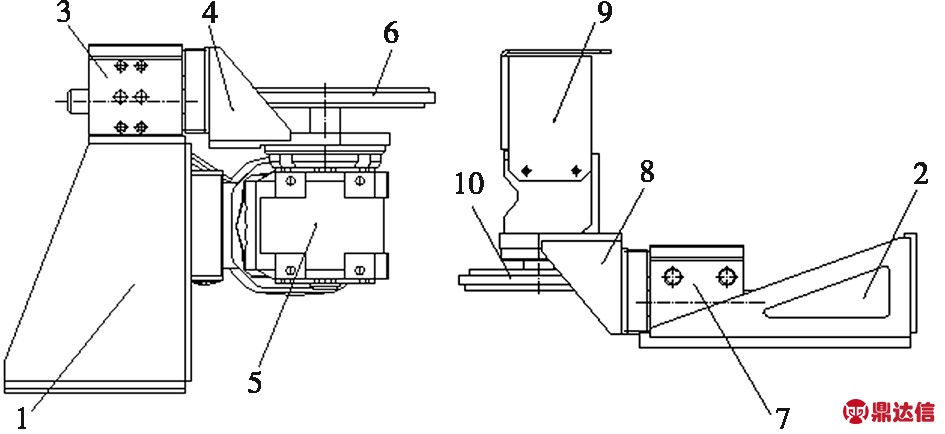

从动部分固定架为第二固定架,在第二固定架上设置有和主动部分相同的第二气缸,第二气缸的工作端上设置有第二活动支架,第二活动支架上设置有角度编码器,角度编码器设置在第二活动支架上,角编码器轴上设置有第二摩擦盘,其各部分之间的固定方式与主动部分类似,从动部分主要实现编码器和固定架气缸工作端伸缩方向进行伸缩运动,通过该伸缩运动实现编码器上的第二摩擦盘与旋转托盘进行接触和分离,并可以借助两者之间接触的摩擦力,带动编码器上摩擦盘旋转,从而测得旋转托盘的旋转角度。从动部分详细结构组成如图2所示。

1.第二气缸 2.第二支架 3.第二活动支架 4.角编码器 5.第二摩擦盘

图2 回转装置从动部分机构图

对于主动部分与从动部分安装配合使用时,需要将第一摩擦盘和第二摩擦盘尽量安装位于同一水平面上,并尽量在旋转托盘的径向两端,这样便于与托盘边缘接触实现托盘的转动和角度的精确控制。并且上述的第一气缸、主动电机、第二气缸和角度编码器均通过控制系统统一控制,以实现完整的闭环控制,真正提高生产线的自动化程度。摩擦式托盘回转装置主动部分与从动部分安装的相对位置如图3所示。

1.第一支架 2.第二支架 3.第一气缸 4.第一活动支架

5.主动电机 6.第一摩擦盘 7.第二气缸 8.第二活动支架

9.角编码器 10.第二摩擦盘

图3 安装位置正视图

该托盘回转装置主要通过摩擦力使托盘进行回转和角度控制。在初始状态下,第一气缸和第二气缸均处于回收状态,以保证两个摩擦盘不会在旋转托盘运动过程中与旋转托盘发生碰撞,当旋转托盘运动到位后被运输辊道上的定位装置定位并固定,然后此工位的装置对旋转托盘上的工件进行装配或加工,当需要对工件其他方向的部分进行装配或加工时,第一气缸和第二气缸工作,分别带动第一活动支架和第二活动支架向托盘所在的方向运动,直至第一摩擦盘和第二摩擦盘分别与旋转托盘上圆形转盘的外边缘接触,然后主动电机开始工作,带动第一摩擦盘转动,第一摩擦盘与旋转托盘在摩擦力的作用下,旋转转盘开始转动,而转盘转动的同时,与转盘相接触的第二摩擦盘也会做相应角度的转动,角度编码器就可以根据第二摩擦盘的转动角度换算出托盘的实际转动角度,并将其数据发送给控制系统,从而得到旋转角度的精确控制。

2 回转装置控制系统设计

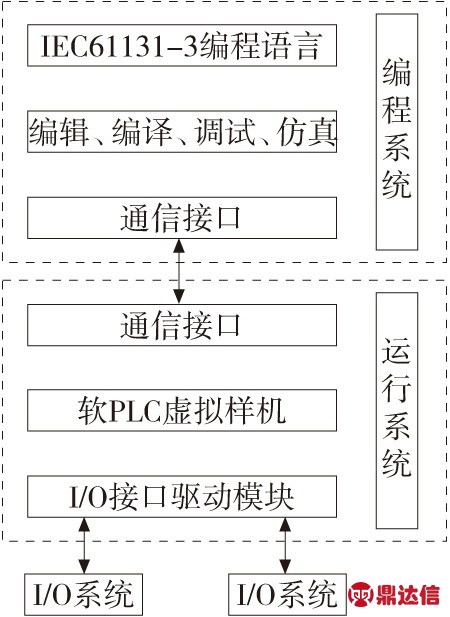

电气控制主要应用一种基于西门子工控机IPC677的软PLC模块。软PLC是集成计算机技术、自动控制技术、仪表技术和网络通讯技术为一体的新型控制技术,它是以PC为硬件平台,用软件来实现PLC的功能。与传统的PLC相比,具有更强的数据处理能力,更强的网络通讯功能,开放的体系结构等优点,可允许用户根据需求,灵活扩展系统功能[9-10]。软PLC主要由编程开发系统、运行系统、I/O系统三部分组成,其中编程系统以PC机为载体主要完成PLC程序设计、仿真;而运行系统所在的下位机主要对程序进行运行以及对I/O接口控制;I/O系统则提供与目标设备的接口。PC机通过以太网对下位机进行监控,运行系统则通过串口与编程系统的PC进行通讯以及对外设进行控制,软PLC的系统结构图如图4所示。通过使用软PLC对旋转装置进行控制,大大增加了控制的灵活性,降低了研发成本。

回转装置的控制当中,软PLC的监控功能对回转装置各模块进行监控,并把运行系统上输入模块反馈的气缸、电机、编码器相关信息通过通信模块与上位机进行通信,通过控制计算给出对气缸、电机等的相应控制。

图4 软PLC系统结构图

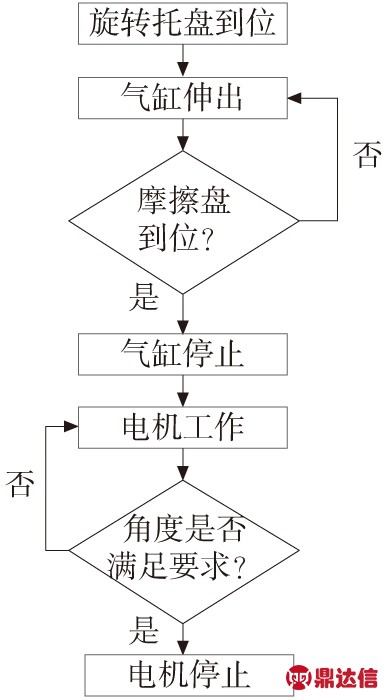

摩擦式托盘回转装置的主动部分和从动部分中,第一气缸、主动电机、第二气缸和角度编码器均通过控制系统统一控制,当该工位需要进行多方向操作时,控制系统控制主动部分和从动部分的气缸伸出,当两个摩擦盘都与旋转托盘接触以后,主动电机开始带动第一摩擦盘进行旋转,角度编码器对被动旋转的第二摩擦盘的转动角度进行采集反馈,控制系统通过角编码器反馈的角度信息实时对主动部分电机进行速度快慢、启停、正反转进行控制。当需要操作相对于目前工位有一定角度的另一位置时,系统给出角度值,通过实时反馈的角度对电机进行慢-快-慢的控制,减小装置启动和停止时旋转托盘惯性对电机的冲击,增加整个系统控制的稳定性和精确性。另外在每次旋转托盘位置操作时,控制系统规定以最小角度的方向为旋转方向,因此每次旋转控制系统都会对电机旋转方向进行判定,控制电机正转或者反转。不仅实现资源节约,缩短运动时间还增加整个系统的效率和可靠性。通过对电机速度和旋转方向优化控制,最终不仅减少控制过程时间、增加效率,还提高了旋转角度的精度和整个系统的稳定性。摩擦式托盘回转装置控制过程如图5所示。

图5 摩擦式托盘回转装置控制过程

3 结论

本文设计出一种摩擦式托盘回转装置,通过对转置的机械机构的设计与控制系统的设计,该转置已经

在装配线上实际实施及测试,实践证明该装置可以实现高精度、快速的工件角度变换,并且可通过简单可靠的方式与自动控制系统连接,由控制系统统一进行控制,该装置不仅降低工人劳动强度,加快生产节拍,同时具有制作工艺简单,制造成本低廉等优点,特别适合于在自动化装配线中推广应用,其市场前景十分广阔。