摘要:为精确测量伺服动力装置变量柱塞泵的转速,为其设计了一种小型化、高灵敏、抗干扰、高可靠、宽温域的霍尔型转速传感器;针对电感式转速传感器对较低转速测量不灵敏、易受磁场干扰等缺点,提出了一种霍尔型转速传感器的设计方法:利用霍尔电路对磁场信号反应灵敏的特性,另外在转速变换电路中配合以较高的阈值电压,使其具有灵敏度高和抗干扰能力强的特点;并结合整体任务要求,对其进行了小型化设计、宽温域材料选用及元器件的降额设计等措施;经试验验证,霍尔型转速传感器可以精确测量电机全量程(从低到高)的转速,灵敏度不随转速的变化而变化,且不受外界磁场的干扰,参数性能满足整体要求,具有广泛的应用前景。

关键词:霍尔型;转速传感器;抗干扰;小型化

0 引言

对于伺服动力装置,转速不仅仅是一个简单的工作参数,而且是伺服系统其它参数计算的依据和基准,转速信号是通过转速传感器测量而得的,如果转速传感器不能稳定地工作,伺服系统也就无法正常工作,因此转速传感器的性能直接关系到伺服系统的性能[1]。目前,为测量伺服动力装置变量柱塞泵的转速,设计了一种可以测量转速范围为0~20 000 rpm的转速传感器,要求传感器在紧凑的安装空间中、在高温环境下,传感器要有高可靠、高灵敏以及抗干扰能力的性能,且对低速测量要求精度较高。对于转速测量,目前主要有两类传感器:电感式转速传感器和霍尔式转速传感器。

电感式转速传感器有着构造简单、成本低的优点,所以传统的转速测量一般使用电感式传感器。但电感式转速传感器对电源频率和幅值稳定性要求较高,因此在转速测量时有其局限性:1)其输出信号的幅值会随着转速的变化而变化;2)抗电磁波干扰能力差;这些都会极大地影响任务的完成[2]。霍尔式转速传感器则具有体积小、无触点、长寿命、灵敏度高,线性度好,稳定性高,可靠性高、抗干扰能力强、无火花、无自激振荡、耐冲击、耐高温和适合于低转速测量等众多优点,输出信号稳定,其大小与转速无关,即使是在低转速状态下,仍能够获得较高的检测准确度,且由于输出是矩形脉冲信号,很适合于数字控制系统[3]。

下面针对两种传感器的工作原理进行分析。

1 工作原理分析

1.1 电感式转速传感器工作原理

电感式转速传感器是根据电磁感应原理进行转速测量的,一般由感应线圈和转子两部分组成:当通过传感器回路所包围的面积的磁通量发生变化时,所产生的感应电动势与磁通量对时间的变化率成正比,记录下单位时间内感应信号频率,则可测得转速[4]。电感式转速传感器的感应电动势由下式得出:

(1)

其中:∑φi为磁通数(各圈磁通量总和);N为线圈匝数;Si为回路面积;Bi为磁通密度。

分析该公式得出:电感式转速传感器所产生信号的电压幅值和频率取决于被测物的转速,在低转速情况下,容易造成信号过弱、信号缺失等情况。

1.2 霍尔型转速传感器工作原理

霍尔型转速传感器是根据霍尔原理进行转速测量的,一般由霍尔开关集成电路(以下简称霍尔电路)和磁钢组成:当S极磁场强度高于要求值BOP(工作点)时,芯片导通输出低电平(0 V),随后即使S极磁场强度减小到要求值BOP以下,霍尔电路也不会改变导通状态,直到N极磁场强度小于要求值-BRP(释放点)时,电路才截止输出高电平(电源电压5 V)。随着被测物转动,霍尔电路输出与被测物转速成正比的脉冲信号,记录下脉冲信号的频率,则可测得转速[5]。

1.3 总结

经上述对比分析,霍尔型转速传感器的优势在于:1)霍尔式转速传感器所产生的脉冲信号电压的幅值和频率与被测物的转速无关,在低速情况下,也可以有效地拾取S-N级变换信号,依然可以精确地测量到被测物的转速;2)与电感式转速传感器不同的是,在磁场信号移除的情况下,霍尔式转速传感器可以保持锁定,即不满足条件时就保持原来的高(低)电平,可以有效地避免外界磁场的干扰。

通过使用霍尔电路,可以大大地提高转速测量的灵敏度和抗干扰能力。因此,在对伺服动力装置的转速进行测量时,选用了霍尔型转速传感器。

2 霍尔型转速传感器的设计思路

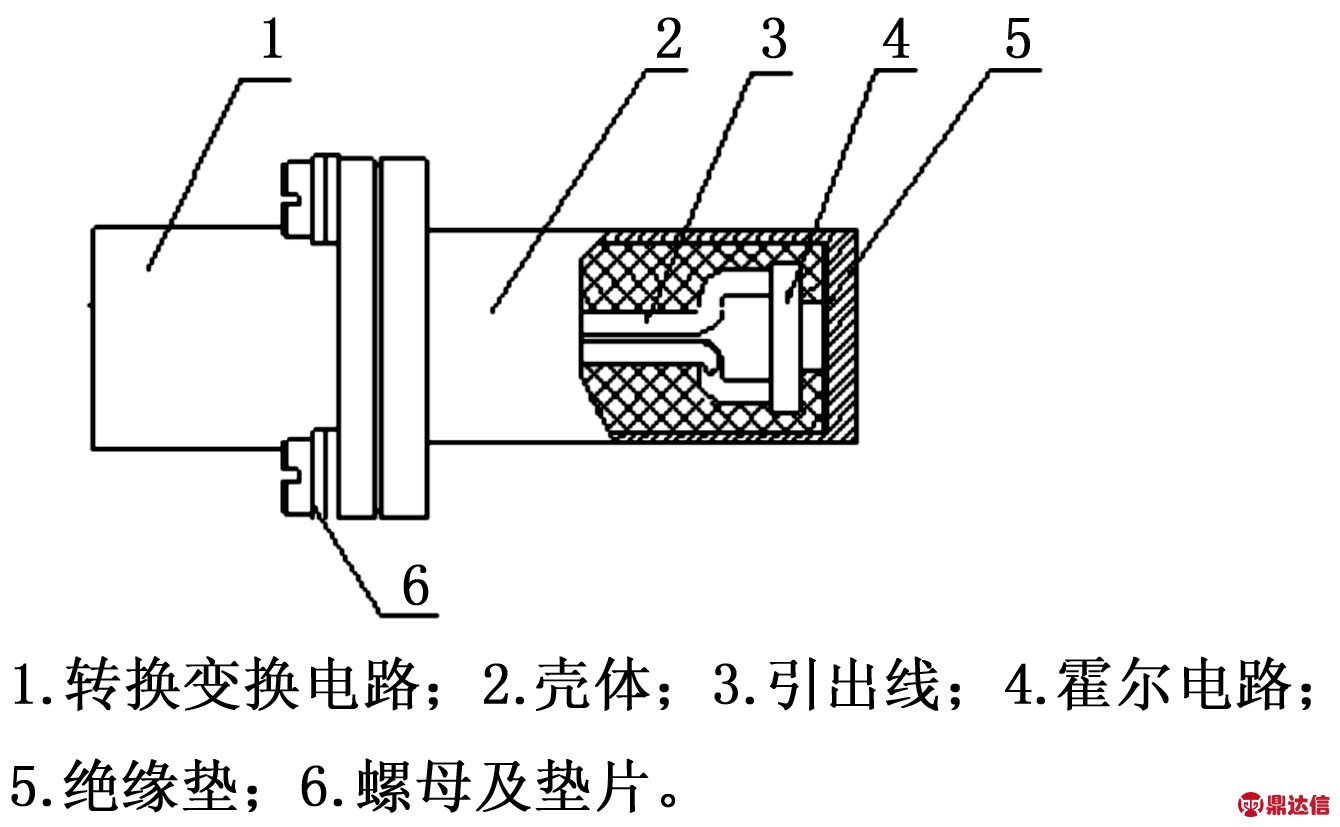

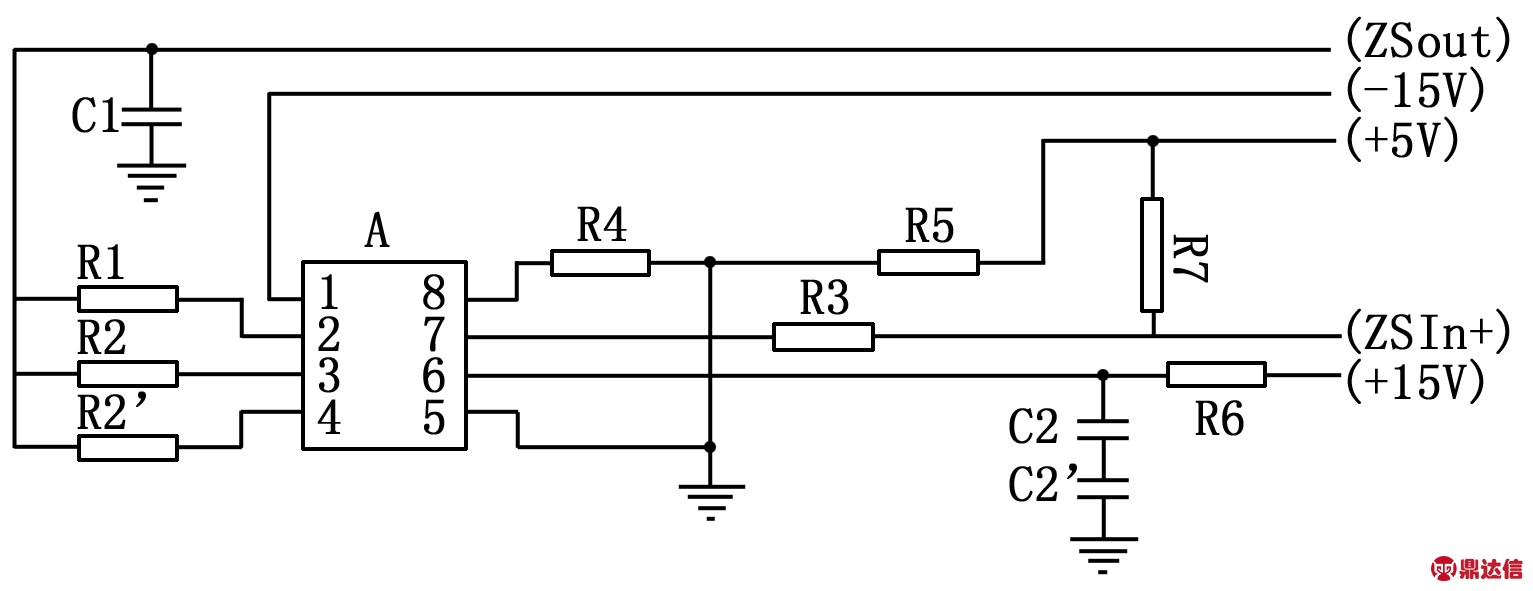

根据整体任务要求:在紧凑的安装空间中、在高温环境下,传感器要有高可靠、高灵敏以及抗干扰能力的性能,为其设计了一种霍尔型转速传感器。该传感器由壳体、引出线、霍尔电路、绝缘垫、转速变换电路及螺母垫片等构成,如图1所示。其中,转速变换电路由F/V变换器及电阻、电容组成,如图2所示。被测物转速经霍尔电路输出成脉冲信号,再由转速变换电路变换为对应的电压值。

图1 霍尔型转速传感器的组成

图2 转速传感器的变换电路

2.1 小型化结构设计

为满足任务“紧凑的安装空间”,在满足性能要求的前提下,将传感器设计为小型化结构。霍尔型转速传感器的主体结构为壳体,这里采用了强度较大的1Cr18Ni9Ti材质,可以保护产品不被挤压;另外为便于调整工作间隙,壳体圆柱表面设计了M15的螺纹,这样既可以紧固在伺服动力装置中,又可以精确的实现工作间隙的调整;

2.2 耐高温环境设计

为适应任务“高温环境”,在满足性能要求的前提下,均选用了耐高温的元器件及材料:霍尔电路的工作温度为-55~150 ℃、转速转换电路工作环境-55~125 ℃以及硅橡胶GD414工作环境为-60~200 ℃,均满足了整机-40~125 ℃的使用要求、长期工作及贮存要求,使得传感器具有稳定的耐高温性能。

2.3 高可靠的性能设计

为保证产品的高可靠性能,采取了以下措施:

1)为保证霍尔电路与壳体绝缘,在霍尔电路与壳体之间粘有一厚0.3 mm的绝缘垫,通过铁锚进行固定,并在调试合格后用硅橡胶GD414将其灌封于壳体内,使得引出线得以固定。

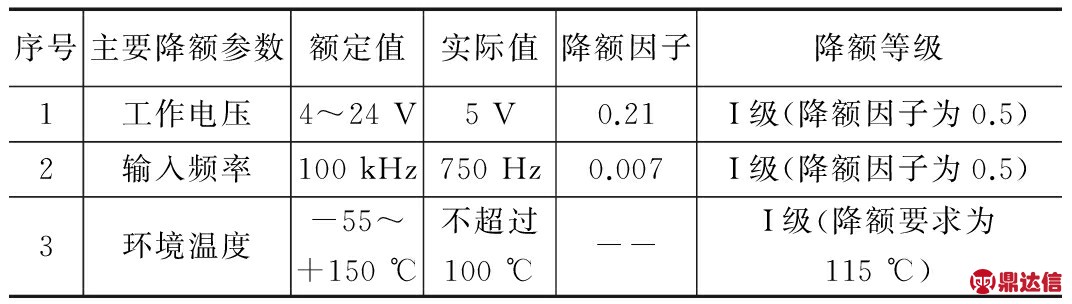

2)在电子元器件的选用上均采用了Ⅰ级降额设计:分别见表1和表2,保证了传感器的高可靠性。

表1 霍尔电路降额设计

表2 霍尔电路降额设计

2.4 高灵敏的电路设计

除了霍尔电路对磁场信号具有高灵敏的特点外,该传感器还对转速变换电路上进行了设置:通过在该电路中设置较高的阈值电压(≤3 V),可以有效地屏蔽外界磁场环境的干扰。另外,该电路对脉冲信号进行了滤波和整形,提高了采集的准确度和抗干扰能力。

3 试验验证

在用霍尔型转速传感器进行转速测量时,通常在被测物的圆周面上均匀粘贴n对磁钢,并使传感器中心轴与磁钢的中心轴一致。在被测物转动时,磁钢也随之转动,霍尔电路输出脉冲信号,频率满足下列公式:

f=F*3/60=F/20

(2)

其中:f为脉冲频率;F为电机转速;3为磁极对数。

最高转速20 000 rpm对应最大输出电压5 V,U/F=U/(20*f)=5/20 000经计算,得出:

U=f/200

(3)

其中:U为输出电压。

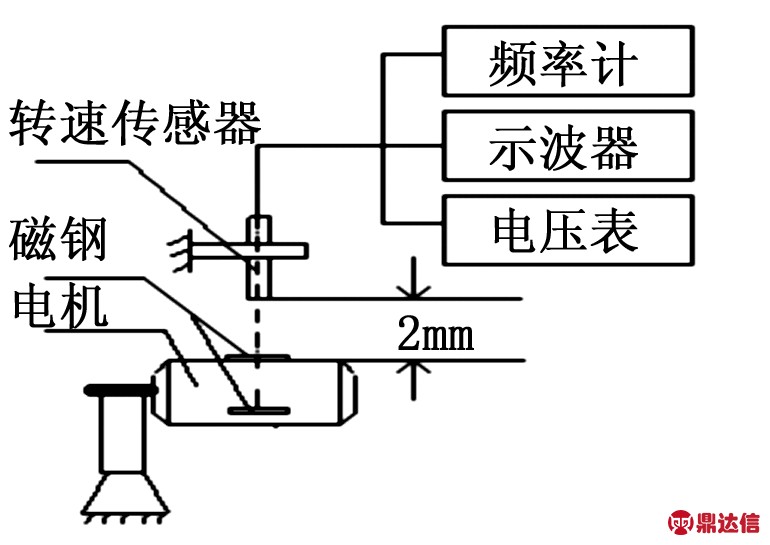

为验证霍尔型转速传感器是否满足上述公式做了以下试验:首先在电机四周均匀的粘贴了三对磁钢,磁极两两相对,再将转速传感器的中心轴与磁钢的中心线重合,传感器端面与磁钢的距离保持在2 mm左右。其中示波器和频率计接霍尔电路输出端,用于显示脉冲波形、测量脉冲频率;电压表接转速传感器输出,用于输出电压值。如图3所示。

图3 转速传感器试验试验示意图

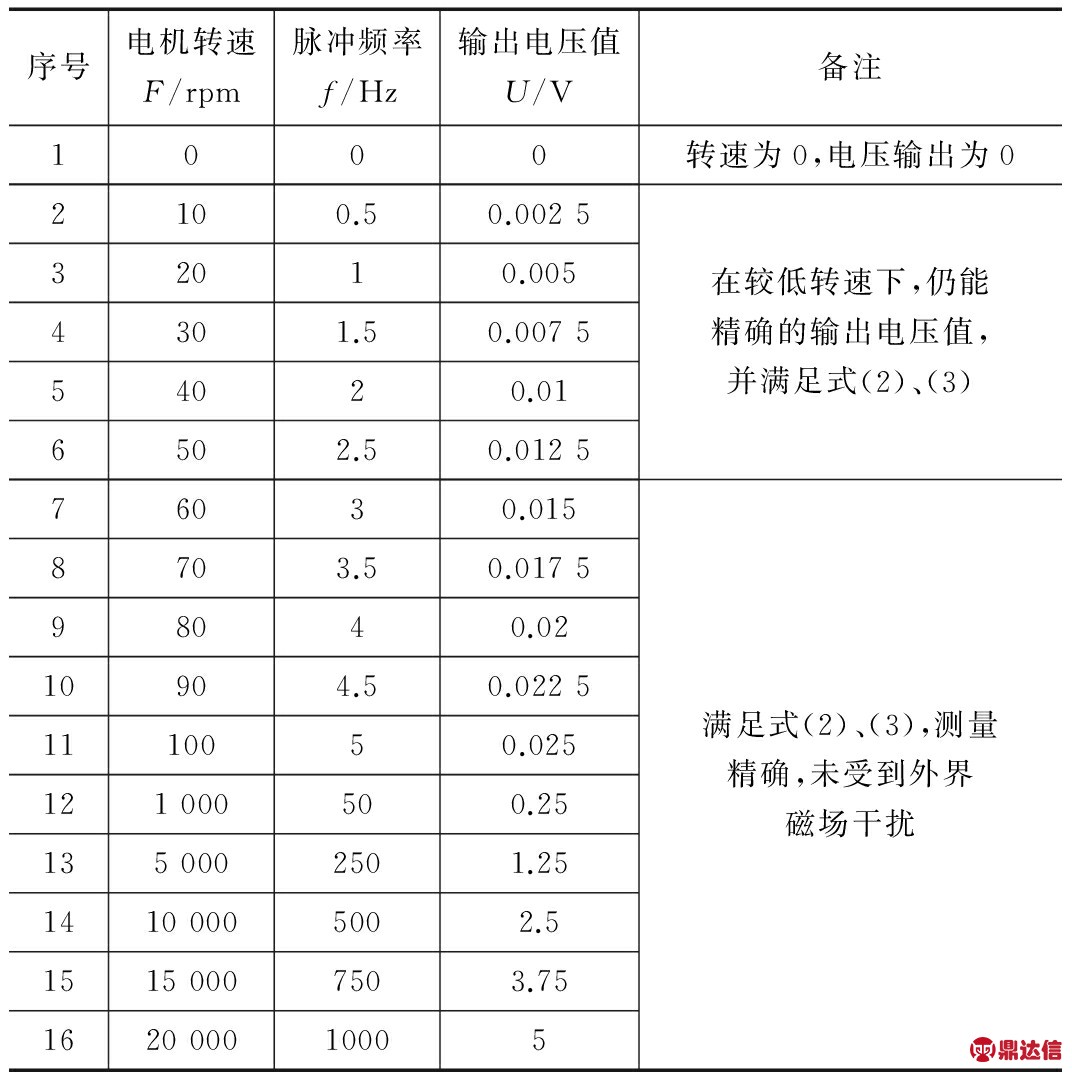

安装完毕后,再检查一遍接线无误后,启动电源,调节电机的转速,记录电机在某恒定转速时的波形,如图4所示;以及在不同转速下(0~20 000 rpm),脉冲信号的频率值和转速传感器电路的电压输出值,如表3所示。

图4 霍尔电路输出脉冲波形图

表3 在不同转速下,脉冲频率和电压输出值

从图4可知,在电机转速恒定的情况下,霍尔电路输出恒定频率的脉冲信号;从表3可知,在满量程的电机转速下,霍尔电路输出相应频率的脉冲,转速传感器输出相应的电压值,它们之间均是一一对应,分别满足式(2)、(3),说明该传感器可以有效地测量低转速,满足伺服动力装置全量程的转速测量要求,结果精确,抗干扰能力强。

4 霍尔型转速传感器的优势

在对伺服动力装置转速的测量中,与传统电感式转速传感器相比,霍尔型转速传感器有如下优点:

1)结构紧凑,安装简单,通过螺纹连接可以方便地调节工作间隙。

2)增强了灵敏度。即使在低转速情况下,也可以有效地输出电压值,实现了满量程测量,更能适应整机测试要求。

3)提高了抗干扰能力。通过霍尔开关锁定型电路设计,结合变换电路设置较高的阈值,可以有效地屏蔽掉外界磁场环境的干扰。

4)增大了工作间隙。电感式转速传感器工作间隙一般较小(1.5±0.5 mm),如果电机动平衡不好就会引起被测产品与传感器的干涉,增加了产品失效的可能性。经过验证,在保证不影响测量精度的前提下,霍尔型转速传感器的工作间隙可增大到3±1.5 mm。

5)简化了传感器设计工艺。传统电感式转速传感器设计中,绕线技术一直是制约传感器性能的要素之一,而该传感器中使用了霍尔电路组件,并通过GD414固定在壳体内部,大大提高了传感器的抗震性及温度特性,且在装配完成后不需调试,有效地缩短了传感器生产周期,简化了加工工艺,不需要考虑绕线等复杂因素。

5 结论

综上所述,这种霍尔型转速测量传感器的设计实现了小型化结构、抗干扰、低转速测量,精度高,性能稳定,满足狭小的安装空间及满足运载型号高可靠性的要求,具有重要的应用价值和广阔的推广前景,其特点:抗干扰能力强,结构紧凑,耐高温性能好,测量精度高,性能稳定,可靠性高,可用于军民品各项工程项目中。