摘 要:工艺层富胶模压结构是在富胶模压结构绝缘层以外,增加一层工艺热缩层。通过绝缘层外观的变化及散热效果的不同研究了工艺层富胶模压结构的原理和具体工艺过程。实验表明:通过工艺层收缩对绝缘层产生的压力,可以使富胶绝缘胶化时生成的绝缘胶均匀分布,提高绝缘的整体均匀性,有效解决胶层堆积现象,缓解因胶化产生的绝缘“发泡”,改善绝缘层的散热。

关键词:工艺层;富胶模压;绝缘均匀性;胶层堆积;发泡

0 引言

富胶模压绝缘结构是采用富树脂粉云母带连续绕包绝缘,再依靠模具进行模压固化的一种对地绝缘工艺方法[1]。与真空压力浸漆(VPI)工艺相比,富胶模压结构尽管具有模具投入量大、工艺复杂等问题,但其处理的绝缘层相对致密,成品线圈一体性、通用性较好。在高压电路、牵引电机等绝缘领域,对绝缘性能要求较高,采用带胶亚胺薄膜类材料进行绝缘增强时,真空压力浸漆浸不到亚胺薄膜粘带层间,仍需大量使用富胶模压绝缘结构[2]。

一般富胶模压结构采用的模具不能覆盖线圈绝缘的所有面,富胶绝缘在高温下发生胶化现象,产生的绝缘胶具有一定的流动性,模压处理后,线圈受压力面与非压力面绝缘厚度不一,非压力面易出现绝缘胶堆积现象,绝缘整体均匀性不好,不利于正常使用及导热。本文在研究富胶模压结构绝缘均匀性问题的基础上,通过采用增加热缩工艺层,有效的减少了富胶模压绝缘时绝缘胶堆积现象。

1 影响富胶模压结构绝缘均匀性的因素

1.1 压型模具对绝缘均匀性产生的影响

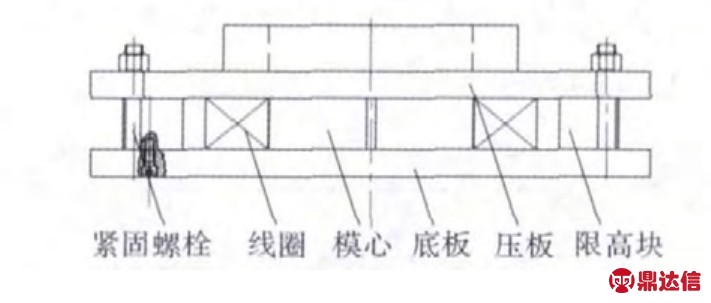

对于牵引电机励磁线圈而言,由于需套装在励磁铁心上,且要求有良好的散热性,故其内腔尺寸(内长和内宽尺寸)和高度尺寸是主要制造控制点,因此对地压型模具主要保证这些参数。图1为某型线圈对地压型模具,由图可知,在严格限定了线圈内腔尺寸和高度尺寸后,相应的外宽、外长尺寸则处于自由状态。绝缘烘焙时富胶绝缘层受热胶化,产生的绝缘胶在压力作用下很容易流动聚集到非压力面,即外长、外宽面,使得固化后外长、外宽面绝缘厚度增大,线圈外表形状被破坏。电机装配时,非压力面一般处于电机散热通风道位置,增厚的绝缘层挤占通风道,影响该处绝缘层的自然散热,同时受压力面由于绝缘胶大量流失,降低了该处绝缘强度,影响了绝缘寿命,严重时会导致对地绝缘失效。

图1 某富胶模压结构线圈对地热压模

一般情况下,富胶绝缘层含胶量越高、绝缘胶高温下流动性越好,由于模具压力引起的绝缘层不均匀性也越大。图2显示了绝缘胶过度流动产生的绝缘外形畸变,图中可明显看到绝缘层外表呈现的凹凸不平现象。

图2 绝缘外形畸变

1.2 绝缘层内部“发泡”对绝缘均匀性产生的影响

富胶绝缘层在高温胶化过程中会散发出少量的挥发性溶剂气体和溶解在材料内的空气,这些气体大部分可以在绝缘层完全固化前自然渗透出来,但仍有少量气体残留在绝缘层内部,从而形成气泡空洞。当气泡汇集成较大体积时即产生“发泡”现象,从而导致该处绝缘层产生鼓包,绝缘胶部分被气体挤占,绝缘均匀性遭到破坏。另外若绝缘层胶化时间过长,线圈加压后绝缘胶流失过多,会造成线圈发空现象,此时绝缘层间易出现空洞,出现“发泡”现象[3]。

“发泡”点气隙的存在降低了绝缘的游离起始电压,在较低的电场作用下,气隙就会产生游离放电,使绝缘的介质损耗增大,而且随着放电次数和能量的增加,在绝缘内部产生电腐蚀等,加速绝缘老化和降低电机长期运行的可靠性,严重时该处绝缘层会很快失效[4-5]。另外当绝缘处于冷热交替环境时,由于“发泡”点气体热胀冷缩产生的机械冲击也会对绝缘产生致命性的影响。

1.3 影响绝缘均匀性的其它因素

富胶绝缘层本身不具有热收缩性,为确保模压后绝缘层与导线紧密结合,在不损伤绝缘层的前提下,要求绝缘包扎时绝缘材料拉紧且与导线服贴,这样才能既保证足够的绝缘性能,又避免绝缘分层。如果在包扎时,绝缘材料包绕过松或与导线本身存在较大间隙,则绝缘胶化后将很难完全填满包绕产生的空隙,绝缘均匀性将无法得到保证。

另外,绝缘材料的质量也会影响富胶模压绝缘的均匀性,例如绝缘材料所含挥发性物质若超标、绝缘胶化指标不合理等因素都会增大“发泡”现象的发生机率[6]。

2 工艺层富胶模压结构

2.1 工艺层富胶模压结构的基本原理

工艺层富胶模压结构是在采用富胶模压结构的线圈绝缘外,增加一层工艺热缩层,工艺热缩层材料选择受热收缩性良好、具有一定机械强度的聚酯类薄膜为宜,其耐热性高于绝缘固化时的烘焙温度,同时材料制成与包绕绝缘材料同规格的带状,以简化工艺。当绝缘模压烘焙时,工艺热缩层相比绝缘层更接近模具,受热收缩,对绝缘层产生环绕性收缩压力,减少在绝缘层胶化时模具压力面和非模具压力面的压力差,防止绝缘胶因压力差而过度流动,大量聚集在非模具压力面,而是较均匀地分散在整个绝缘层中,有效避免绝缘外形畸变。同时若绝缘层中产生大量的挥发性气泡,收缩压力可在一定程度上将气泡“挤”出绝缘层,有效避免绝缘“发泡”现象。

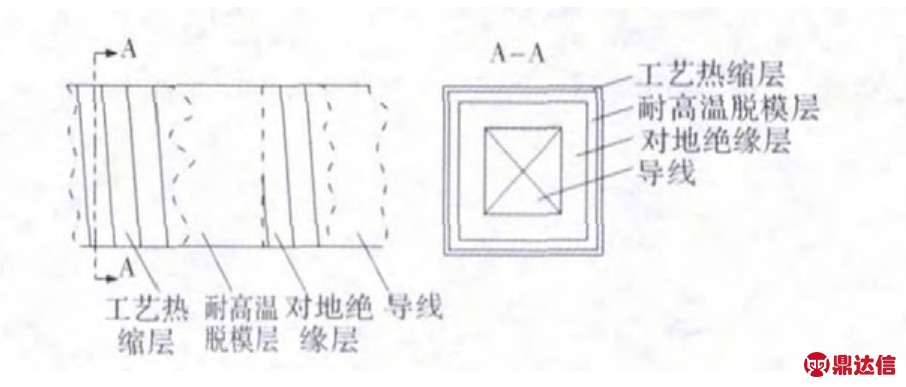

线圈制造时,流动绝缘胶具有较强粘性,为防止工艺热缩层与绝缘层粘连固化,不易拆除,须在两者之间增加一层耐高温脱模材料。耐高温脱模材料选择聚四氟乙烯类玻璃坯布或薄膜材料,制成特定形状垫放或与绝缘相同规格的带状包绕,防止脱模材料在模压时产生褶皱影响绝缘表层平整度。图3所示为采用工艺层富胶模压结构的线圈结构。

图3 采用工艺层富胶模压结构的线圈结构简图

2.2 工艺层富胶模压结构的工艺过程

模压时工艺热缩层和耐高温脱模层处于模具施压范围内,对线圈固化后的内腔尺寸、高度尺寸有影响,因而在模压时,须预先计算工艺热缩层和耐高温脱模层在高温烘焙后对尺寸的影响程度,并对模具进行必要的调整。

工艺层富胶模压结构具体工艺过程为:预制耐高温脱模层(如采用带状绕包则本步可省)-正常绝缘-垫放(包绕)脱模材料-包绕工艺热缩层-正常模压烘焙-拆除工艺热缩层及脱模层。

3 工艺层富胶模压结构对绝缘均匀性的改善效果

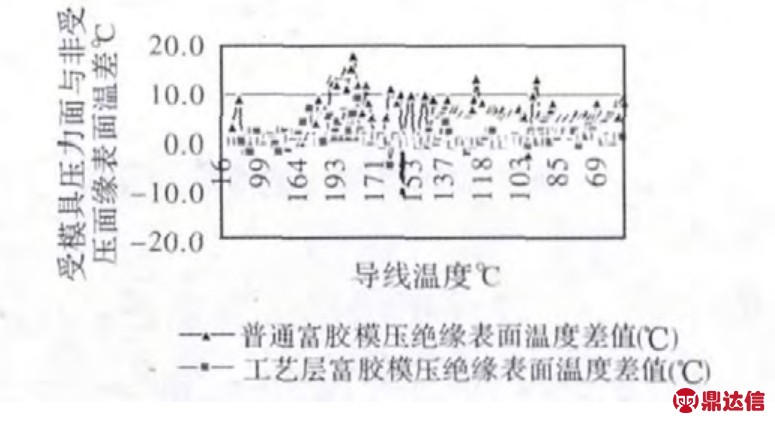

采用工艺层富胶模压结构后,通过观察绝缘层外表和检测绝缘层表面温度检验绝缘均匀性。若绝缘层整体均匀、外表平整,无绝缘外形畸变和“发泡”现象,则线圈工作时导线产生的热量通过绝缘层传导时,受模具压力面与非压力面的导热效率基本相同,压力面与非压力面绝缘表面温度相差不大;当绝缘层整体不均匀、外表不整齐、有较大“发泡”现象时,受模具压力面与非压力面的导热效率不同,则线圈工作时,模具压力面与非压力面绝缘表面温度相差较大。

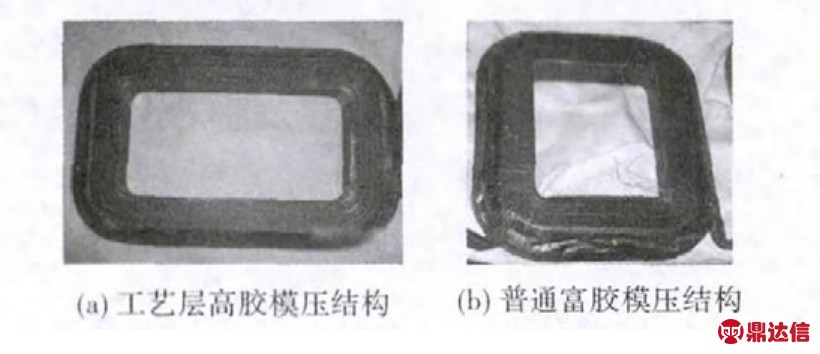

图4为工艺层富胶模压处理与普通富胶模压处理线圈。由图可知,采用工艺层富胶模压结构处理的线圈如图4(a)所示,相对于普通富胶模压结构的线圈如图4(b)所示,绝缘外表仅有最外层绝缘受工艺层收缩压力后自然形成的褶皱,没有绝缘鼓包和外形畸变现象,非模具压力面绝缘平整,线圈外形规整美观,相比普通富胶模压结构的线圈效果明显。

图4 工艺层富胶模压与普通富胶模压处理的线圈外表对比

图5为工艺层富胶模压结构与普通富胶模压结构绝缘表面温度变化曲线。利用电流加热原理将导线温度由16 加热至195 ,再自然冷却到58 ,在线圈直线随机选点,检测内腔受模具压力面和对应外侧非压力绝缘表面温度,并根据导线温度变化情况将两点温度求差制图对比。由图5可知,采用工艺层富胶模压结构后,线圈受模具压力面和非压力绝缘表面温度相差不大,绝缘导热性明显好于普通富胶模压结构,绝缘均匀性良好。

图5 工艺层富胶模压结构与普通富胶模压结构绝缘表面温度变化曲线

4 结语

经过工艺层富胶模压结构处理后的线圈,其绝缘层整体均匀,外观平整,没有绝缘鼓包和外形畸变现象,有效缓解普通富胶模压绝缘常见的绝缘胶堆积、外表滚圆、绝缘“发泡”等现象,提高富胶模压绝缘的性能,且绝缘方法简单,利于推广,具有较好的实用价值。