摘 要: 以类水滑石为前驱体制备了Cu/Ni掺杂的层状双金属氧化物(Cu/Ni-LDO)催化剂,探讨了超临界甲醇中,反应条件对Cu/Ni-LDO催化木质素解聚产物的影响。结果表明:在n(Cu)∶n(Ni)=1∶1,反应时间8 h,温度280 ℃,30% Cu0.5Ni0.5Mg3Al-LDO为催化剂的条件下,单体得率高达67.5%,而四氢呋喃(THF)不溶残渣和残炭的得率最少。采用GC-MS对木质素解聚的液体产物进行了定性和定量分析,结果显示环状化合物的得率为64.43%,非环状结构的产物只占10.65%,Cu/Ni-LDO催化剂能够有效断裂木质素结构单元间的连接键,但对芳环结构的断裂能力有限。Cu/Ni-LDO催化剂能够有效的抑制木质素解聚产物的成炭反应,并能显著地提高单体的收率。高温可以有效促进木质素解聚过程中的氢解和加氢反应,获得了更高的单体收率。温度对超临界甲醇木质素解聚反应有显著的影响,反应温度高于240 ℃时,单体的收率显著增加,THF不溶残渣和炭的得率则明显减少。催化剂循环使用3次后,木质素的降解率依然保持90%以上。通过XRD、ICP及N2吸/脱附实验分析表明Mg的浸出是催化剂失活的主要原因。Cu/Ni-LDO催化剂在超临界甲醇介质中能够有效地促进木质素解聚为小分子的单体化合物。

关键词: 木质素;解聚;层状双金属氧化物;超临界甲醇;加氢

木质素是一种贮量丰富的芳香族生物聚合物,约占木质纤维素生物质量的15%~30%,通常认为主要由含有紫丁香基、愈创木基和对羟基苯基的结构单元组成[1]。作为芳香族化合物的少数可再生资源之一[2],木质素的解聚被认为是木质素增值的一个重要起点,为小分子芳香族化合物提供了原料来源[3]。目前,大量生物炼制工业剩余的木质素未被充分利用,大部分直接作为燃料燃烧,不仅污染环境,而且造成了资源的浪费。木质素结构单元间连接键的天然复杂性和高稳定性使其成为生物质3种组分中最难解聚的[4],氢解/还原是木质素生产芳香族化合物的最普遍和有效的策略之一。相对于热化学方法,木质素的氢解具有产物选择性好、热值高以及木质素转化率高,可显著降低焦炭含量等优点[5]。氢解通常使用基于醚的贵金属或非贵金属的非均相催化剂,贵金属催化剂通常包括Ru、Pd、Rh、Pt、Ir和Re等[6-9],寇元课题组[10]采用Pd/C催化剂在H3PO4、酸性离子液体等酸性物质的协同作用下完成了木质素及其模型化合物的加氢反应,高选择性地获得了环烷烃。非贵金属催化剂主要包括Ni、W、M和Cu等[11-14],Ford等[15]采用Cu掺杂的介孔多金属氧化物为催化剂,结合甲醇原位制氢的性能,对木质素及其模型化合物的催化解聚过程进行了系统研究;Huang等[16-17]系统研究了在超临界乙醇介质中,CuMgAl复合氧化物催化木质素以及木质生物质的解聚,引入使活性相更加稳定的Cu、Fe等金属对Ni基加氢脱氧催化剂进行修饰,能阻止NiO活性相的迁移,并有利于提高Ni 在载体表面的分散度,降低Ni催化剂的还原温度,且组合成分间的协同效应能促进催化剂的催化性能[18]。本研究选择Cu和Ni共掺杂作为复合金属氧化物的活性组分,以类水滑石为前驱体制备Cu/Ni层状双金属氧化物(Cu/Ni-LDO)催化剂,在超临界甲醇介质中考察各反应条件对Cu/Ni-LDO催化木质素解聚的影响,以期获得更高的单体得率和选择性。

1 实 验

1.1 试剂和仪器

粗碱木质素(稻草碱法制浆),购自华东木质素有限公司,按照文献[19]方法进行纯化。纯化后木质素的成分主要为:木质素91.64%(其中Klason木质素89.39%),水分3.39%,灰分2.13%,总糖2.84%。Cu(NO3)2·3H2O,Al(NO3)2·9H2O,Mg(NO3)2·6H2O等试剂均为分析纯,所用蒸馏水均经过煮沸。

高压反应釜(容积250 mL,最高工作压力35 MPa),大连通达反应釜厂;XRD-6000型X射线衍射仪(XRD),日本岛津;ASAP 2020全自动比表面积分析仪,美国麦克仪器公司;OPTIMA7000系列电感耦合等离子体发射光谱(ICP-OES)仪,美国PE公司;Agilent 7890B-5977气质联用仪和Agilent 6890 GC气相色谱仪,安捷伦科技有限公司。

1.2 催化剂的制备

采用共沉淀法制备Cu、Ni掺杂的层状双金属氧化物(Cu/Ni-LDO)催化剂[16]。按照CM2++ CM3+=1 mol/L,nM2+/nM3+=4的比例称取一定量的金属硝酸盐配成金属盐溶液500 mL,另取一定量的NaOH和Na2CO3配成碱溶液500 mL,使C(OH-)= 2CM2++ 2CM3+,且![]() 0.5CM3+。将金属盐溶液和碱溶液同时逐滴加入到盛有500 mL蒸馏水的烧杯中,控制滴加速度2.0 mL/min,保持反应体系的pH值在8~10之间,滴加完毕后在80 ℃下搅拌老化24 h,过滤,用蒸馏水洗涤至中性。产物于105℃干燥得到类水滑石,即层状双金属氢氧化物(LDHs),标记为CuxNiyMgzAl-LDHs;将合成的LDHs置于马弗炉中450 ℃煅烧5 h,制得Cu-Ni掺杂的LDO催化剂,记为CuxNiyMgzAl-LDO。

0.5CM3+。将金属盐溶液和碱溶液同时逐滴加入到盛有500 mL蒸馏水的烧杯中,控制滴加速度2.0 mL/min,保持反应体系的pH值在8~10之间,滴加完毕后在80 ℃下搅拌老化24 h,过滤,用蒸馏水洗涤至中性。产物于105℃干燥得到类水滑石,即层状双金属氢氧化物(LDHs),标记为CuxNiyMgzAl-LDHs;将合成的LDHs置于马弗炉中450 ℃煅烧5 h,制得Cu-Ni掺杂的LDO催化剂,记为CuxNiyMgzAl-LDO。

1.3 木质素的解聚实验

木质素的催化解聚在高压反应釜内进行。称量10 g干燥至质量恒定的木质素加入到反应釜中,然后加入100 mL的无水甲醇和催化剂,用N2置换反应釜内的空气,加热至设定温度开始反应计时。反应结束后,快速冷却至室温,用气袋收集气体,从反应混合物中取出1 mL试样,用注射器式过滤器过滤后,不经稀释直接进行GC-MS分析。收集剩余的混合物并与用甲醇洗涤高压釜得到的溶液合并,过滤,滤饼用甲醇洗涤数次后,加入甲醇定容至100 mL,随后加入0.5 mol/L HCl溶液调节pH值至2,使未转化的木质素和高相对分子质量木质素碎片沉淀。60 ℃保温1 h后过滤,用四氢呋喃(THF)洗涤滤饼,旋转蒸发除去THF得到木质素残渣,所得的滤饼是催化剂和重聚产物的混合物。参照文献[20]方法使用浓HNO3进一步溶解催化剂,再用过量的甲醇和THF洗涤滤饼,旋转蒸发除去溶剂之后,获得另一部分木质素残留物并标记为不溶于THF的木质素残渣,剩下的滤饼为炭。

1.4 催化剂的循环利用

使用过的Cu/Ni-LDO催化剂的回收实验是在相同的高压釜中,木质素最佳反应条件(280 ℃,8 h)下进行的。将两次新鲜反应得到的固体残留物用甲醇和THF洗涤,然后在500 ℃下煅烧6 h以除去残炭,将0.5 g再生催化剂进行新的解聚反应。

1.5 分析表征

1.5.1 解聚产物分析 经冷凝冷却得到的气体用气体收集袋收集后进行GC检测,采用热导检测器(TCD),使用外标曲线定量。收集除去溶剂后的液体产物在Agilent 7890B-5977气质联用仪上进行分析,并依据NIST MS数据库鉴定产物。测定条件:HP-5毛细管柱,60 ℃保持2 min,然后以10 ℃/min的速率升温至280 ℃,保持20 min。采用内标法确定各类产物的相对响应因子,以正十二烷为内标,主要组分的质量分数由峰面积积分确定。根据环结构和官能团的性质,把产物分为4类,即氢化环状化合物(-O),氢化环状化合物(+O),芳香族化合物(-O)和芳香族化合物(+O),-O表示无氧,+O表示含氧。实验中分别测定环己烷、环己酮、乙基苯和乙基愈创木酚的质量响应因子,确定这4类化合物与内标物正十二烷的校正系数。单体得率(Ym)、THF可溶残渣(Ysr)和THF不溶残渣(Yir)得率以及炭的得率(YC)计算公式见式(1)~(4)。

Ym=mm /m0×100%

(1)

Ysr=msr /m0×100%

(2)

Yir=mir /m0×100%

(3)

YC=mC /m0×100%

(4)

式中: Ym—单体得率,%; Ysr—THF可溶残渣得率,%; Yir—THF不溶残渣得率,%; Yc—炭的得率,%; m0—木质素的质量,g; mm—单体的质量,g; msr—THF可溶残渣的质量,g; mir—THF不溶残渣的质量,g; mc—炭的质量,g。

1.5.2 催化剂的表征 XRD采用X射线衍射仪,Cu-Kα射线,λ=0.1542 nm,每点计数4s,仪器误差±0.04°。在全自动比表面积分析仪上进行N2物理吸附/脱附分析。样品预先在100 ℃和100 Pa下进行预处理,在液氮温度(77 K)下以高纯氮为吸附介质,测定试样的N2吸附等温线,并采用BET方程计算试样的比表面积。使用等离子体发射光谱(ICP-OES)仪进行ICP元素分析,样品先在硝酸中消化,并与购买的标准样品进行比较。

2 结果与讨论

2.1 超临界甲醇中木质素的解聚

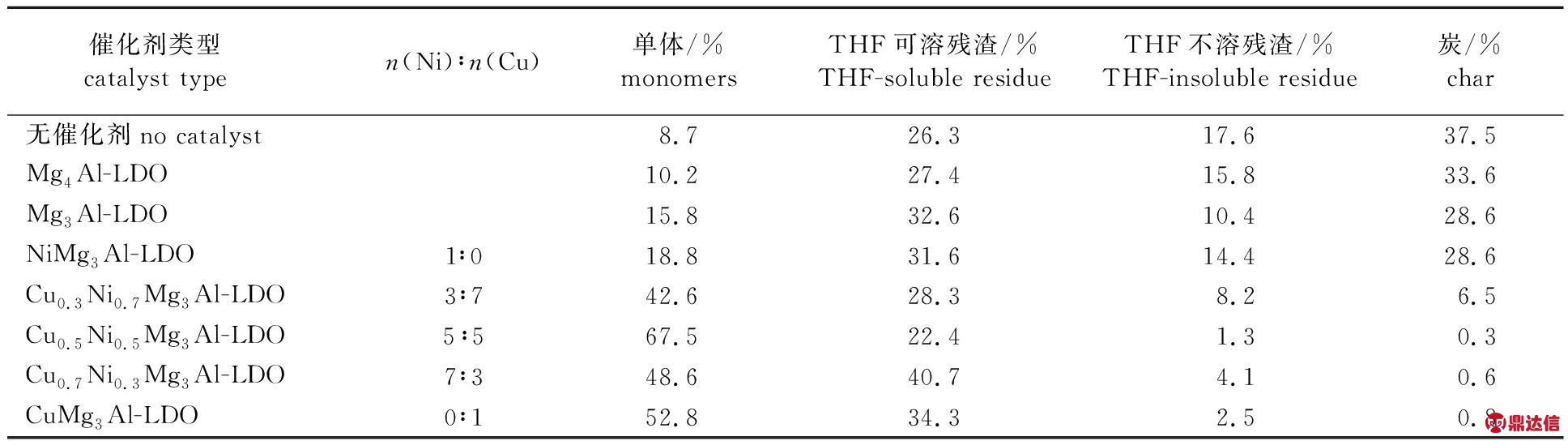

2.1.1 Cu/Ni比例的影响 在反应温度280 ℃,反应时间8 h,木质素10.0 g,催化剂用量30%(3.0 g),甲醇100 mL的条件下,不同的Cu/Ni掺杂比例对木质素解聚的影响如表1所示。从表1的数据可知,在没有Cu、Ni的催化体系中,产物组成很接近,单体收率只有10.2%和15.8%,而炭的得率较高,分别为33.6%及28.6%。而无催化剂反应时,相比木质素解聚,成炭反应占了主导地位,可溶于THF的残渣含量相比有Cu、Ni掺杂时差别不明显,而不溶残渣的含量要高出很多。

在Cu、Ni掺杂的催化体系中,木质素解聚产物中单体的含量增加了一倍以上,而残炭量大大降低。在n(Ni)∶n(Cu)为1∶1时,单体含量达到最大值,THF可溶残渣的量最小,THF不溶残渣和残炭量最少;而随着n(Ni)∶n(Cu)增大或减小,单体的收率都会降低,而THF不溶残渣和残炭量增加,说明n(Ni)∶n(Cu)1∶1时,催化剂活性最佳。有Cu掺杂时,THF不溶残渣和残炭量都远低于没有Cu的催化体系,特别是残炭量,几乎接近于0,表明Cu基金属氧化物能够有效的抑制木质素解聚产物的二次成炭反应。Matson等[20]研究指出Cu基复合金属氧化物能够促进木质素在超临界甲醇中的溶解,提供适合木质素溶解的条件,得到“活性木质素”。Huang等[16]研究显示CuMgAl复合催化剂能够通过烷基化、盖尔贝反应和酯化反应有效地抑制了成炭反应。

表 1 不同催化剂对木质素解聚产物的影响

Table 1 Effect of different catalysts on products from lignin depolymerization

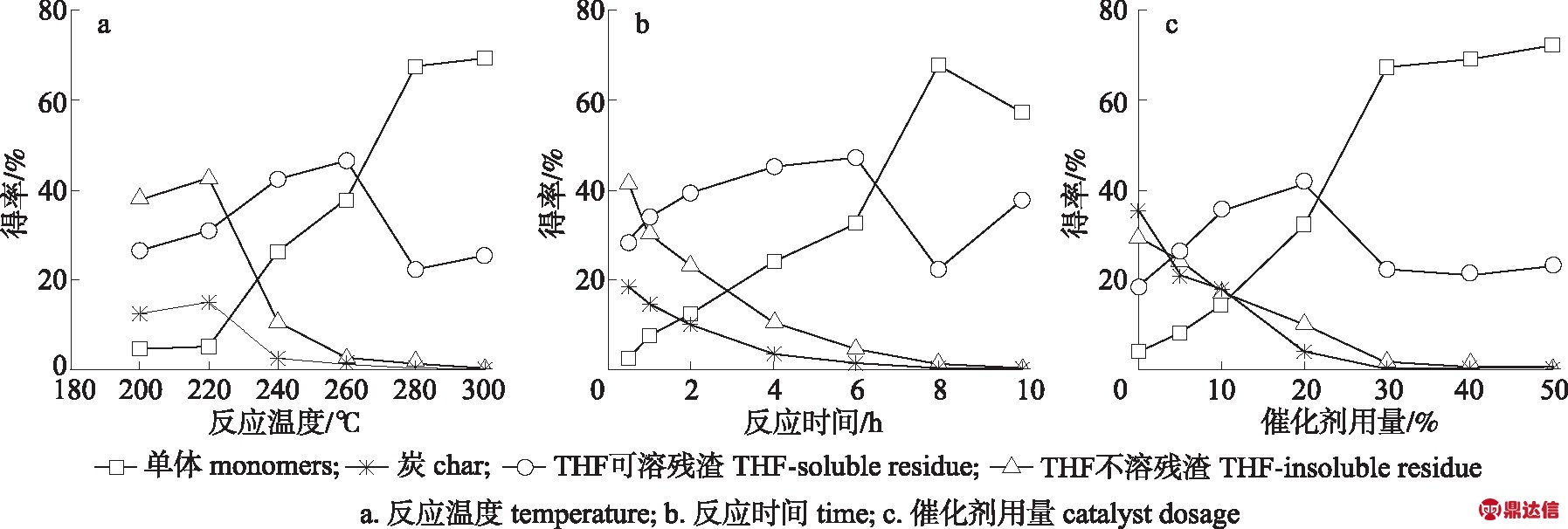

2.1.2 反应温度的影响 与2.1.1节相同的条件下,以Cu0.5Ni0.5Mg3Al-LDO为催化剂,考察了反应温度对木质素解聚后气体产物组成的影响。由于高压反应釜工作压力的限制,考察的温度区间为200~300 ℃,实验结果见表2和图1。

表 2 不同温度下木质素解聚的气体产物组成

Table 2 Composition of gas products from lignindepolymerization at different temperatures

从表2可以看出,反应温度等于或超过240 ℃以后,气体产物中H2的量迅速增加。Cu基LDO催化剂能够有效催化在超临界状态下甲醇的裂解与重整反应[21],反应产生的H2可促进木质素的氢解和产物的进一步还原。温度240~260 ℃时,随着温度的升高氢气产量越高,较高的氢气压力促进了木质素的氢解,提高了单体得率,而THF不溶残渣也逐渐减少(图1(a)),说明较高的温度下,木质素中难解聚的部分也逐渐被催化解聚,转变成相对分子质量更小的单体或THF可溶残渣。温度>260 ℃后,几乎没有残炭生成,THF可溶残渣减少,进一步表明高温促进了木质素的深度氢解和加氢,从而获得了更高的单体收率。从图1(a)可以看出,以甲醇的超临界温度(240 ℃)为转折点,木质素解聚产物的组成发生了重大变化,由此可知溶剂体系的临界温度对木质素解聚影响显著。当温度<240 ℃时,产物中THF不溶残渣和THF可溶残渣占主要部分,单体得率较低,残炭量较高;温度≥240 ℃时,单体的得率显著增加,且随着反应温度的升高而增加,300 ℃时,单体得率达到69.4%。这与超临界状态下,甲醇的重整产生氢气有关。

2.1.3 反应时间的影响 以Cu0.5Ni0.5Mg3Al-LDO为催化剂,其余与2.1.1节相同的条件下,考察了反应时间对木质素解聚的影响,结果见图1(b)。反应时间在0.5~6 h时,单体的得率呈线性递增,THF可溶残渣也逐渐增加,说明反应时间对单体得率的影响显著,时间越长越有利于木质素的氢解;反应时间>6~8 h时,单体的得率又发生了突变(增加了1倍多),同时THF可溶残渣迅速下降,可见木质素的解聚反应剧烈,木质素大分子被碎片化,生成了大量的单体产物;反应时间>8 h,单体得率迅速下降,THF可溶残渣有所增加,据此推测到反应后期木质素解聚生成的单体在超临界体系中部分发生了聚合,以THF可溶残渣的形式残留。产物中的残炭和THF不溶残渣,则一直随着反应的深入逐渐减少,到6 h以后,基本没有残渣生成。

2.1.4 催化剂用量的影响 以Cu0.5Ni0.5Mg3Al-LDO为催化剂,在与2.1.1节相同的条件下,考察了催化剂用量对木质素解聚的影响,结果如图1(c)所示。

图 1 工艺条件对木质素解聚的影响

Fig. 1 Effect of reaction conditions on lignindepolymerization

由图可知,催化剂的加入对产物的组成与分布表现出了明显的差异性,在没有催化剂时,解聚产物以THF不溶残渣(29.6%)和残炭(35.7%)为主,说明木质素大分子没有被有效的裂解。随着催化剂用量的增加,单体逐渐增加,特别是用量20%~30%,增加的趋势尤为明显,单体的得率由32.7%提高到67.5%,增加了106%。催化剂用量≥30%后,单体增加的趋势减缓。THF不溶残渣和残炭的得率几乎为0。从木质素解聚产物的组成变化情况可以看出,随着催化剂用量的增加,催化剂表面Cu、Ni活性中心的增加以及Cu、Ni之间协同作用的增强,催化剂的催化氢解/加氢活性得到了提升,促进了木质素大分子的热裂解。

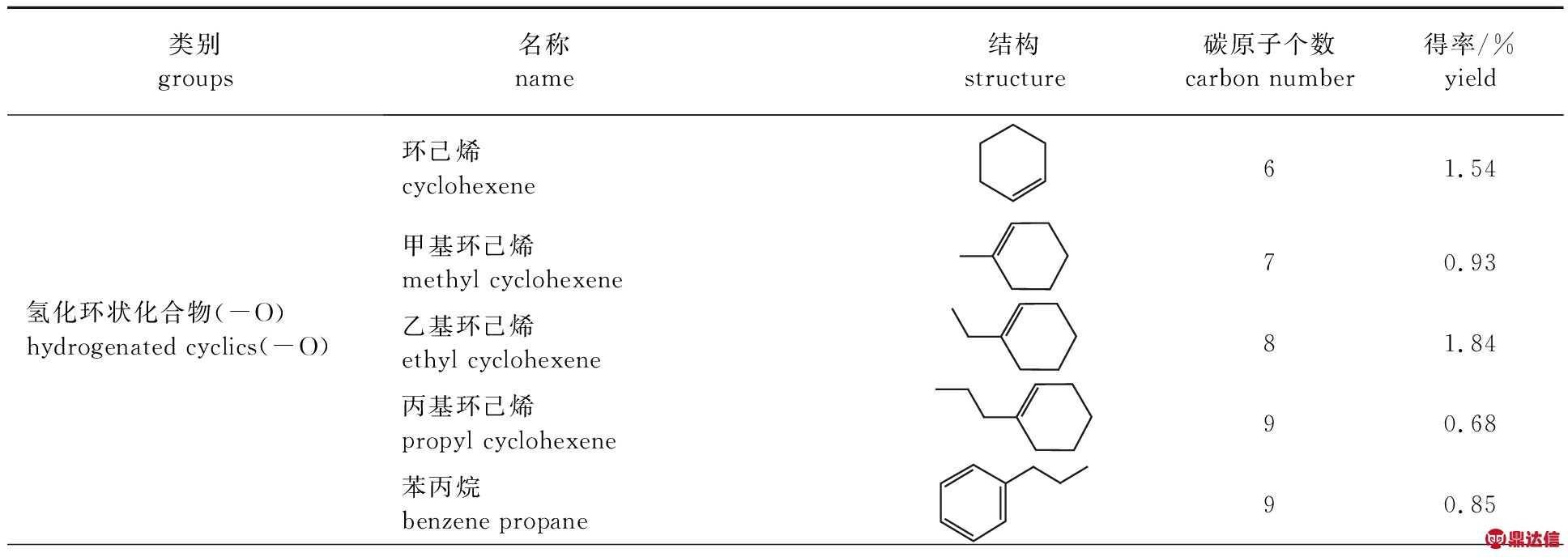

2.2 木质素解聚单体的GC-MS分析

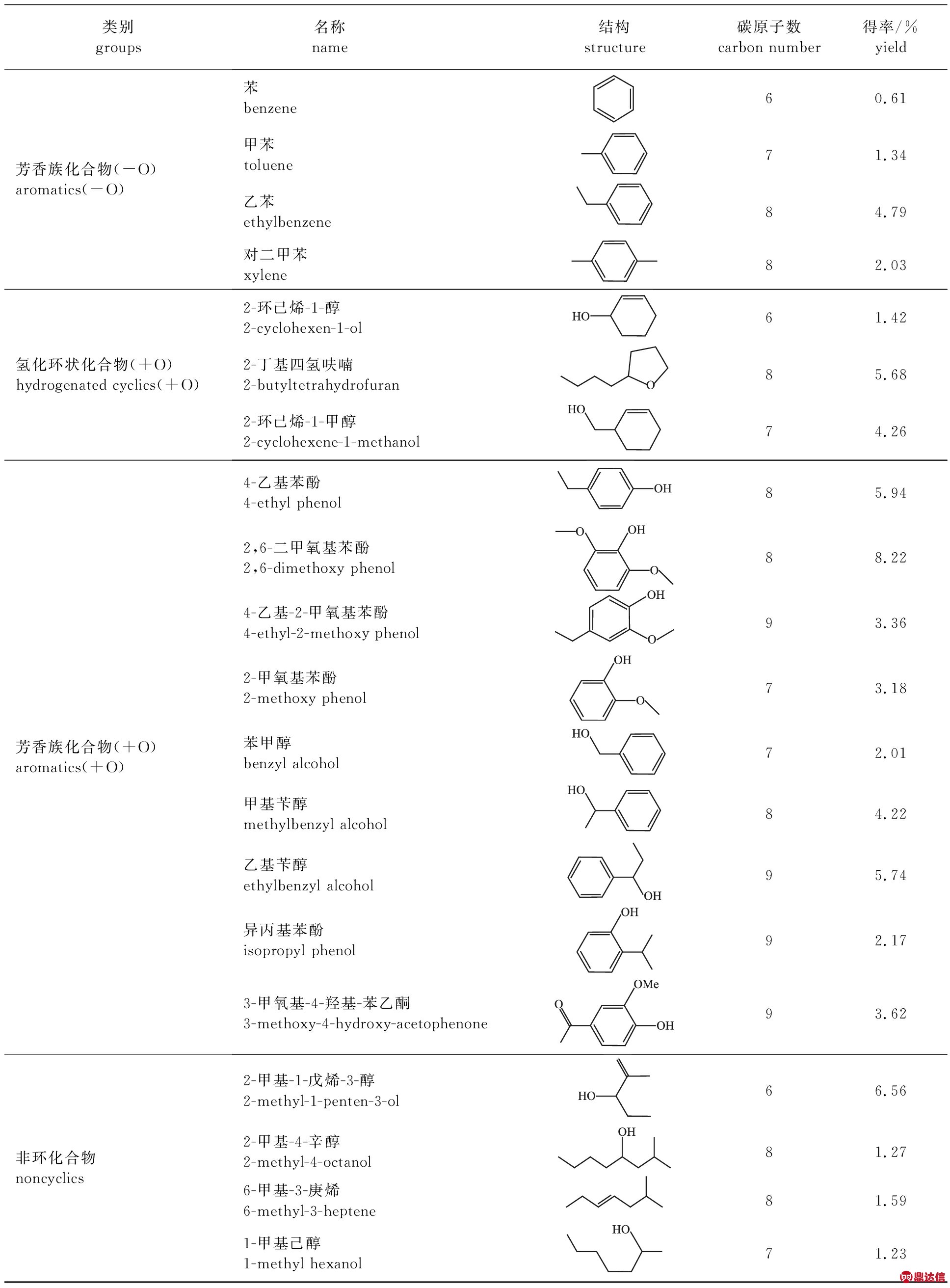

280 ℃,反应8 h,催化剂Cu0.5Ni0.5Mg3Al-LDO用量30%条件下获得木质素解聚产物,利用GC-MS分析木质素解聚的液体产物,通过内标法对其进行定量分析,结果如表3所示,其中氢化环状化合物(-O)、氢化环状化合物(+O)、芳香族化合物(-O)、芳香族化合物(+O)和非环化合物的总得率分别为5.84%、11.36%、8.77%、38.46%和10.65%。

表 3 木质素解聚单体产物的组成及得率

Table 3 Compositions and yield of monomers products from lignin depolymerization

续表3

单体产物主要包含C6~C9的酚类、醇类以及烃类,其中以酚类和芳香族醇类产物为主(34.84%),非环状结构的产物只占10.65%。表明Cu/Ni-LDO催化剂能够有效断裂木质素结构单元间的连接键,但对木质素芳环结构的断裂能力有限。氢化环状化合物的总得率为17.2%,说明LDO催化体系能够有效催化芳环上的加氢反应。单体中的芳香族醇、酚类和脂肪族醇可以进一步分馏或转化为大宗化学品,或者可以直接用作燃料添加剂。

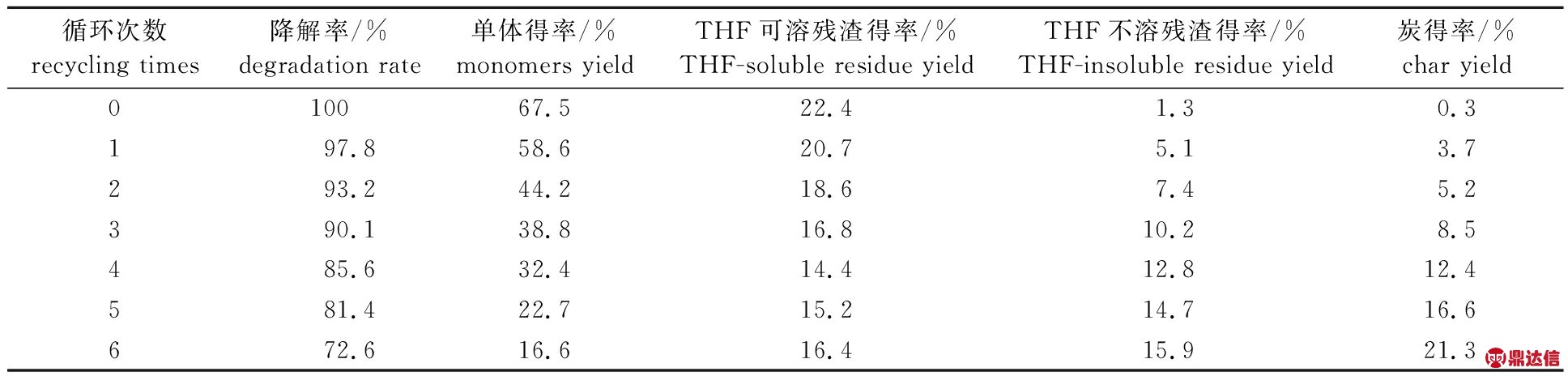

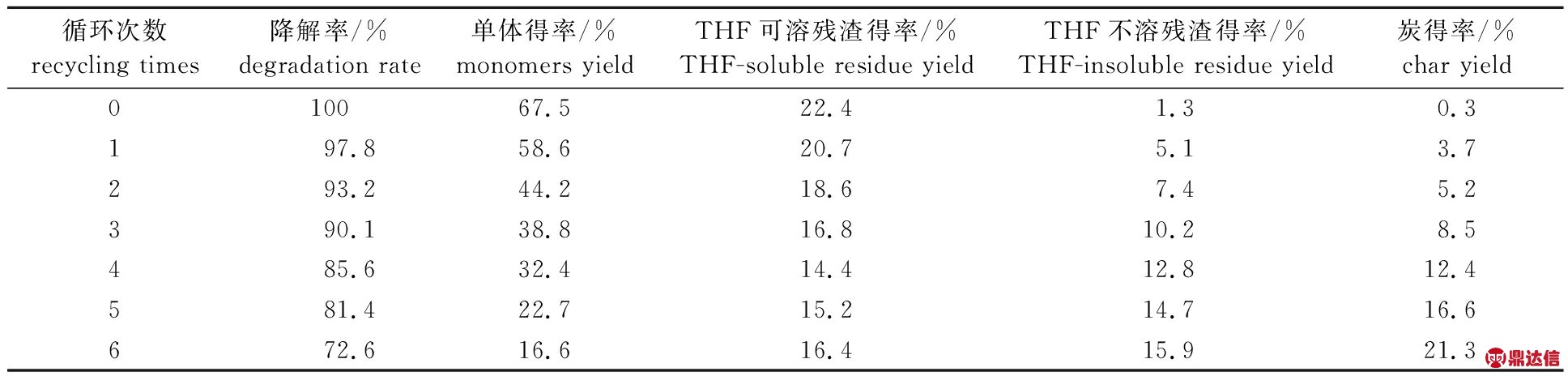

2.3 催化剂的循环利用

催化剂的回收再利用是在工业规模上实施批量化生产的重要考察因素,本研究探讨了新鲜Cu0.5Ni0.5Mg3Al-LDO催化剂在280 ℃下反应8 h后进行回收再利用的情况。将固体残留物进行再生并用于新的催化反应,结果如表4所示。由表4可知,回收的催化剂的催化活性略低于新鲜催化剂的活性。还观察到该实验期间的热压力低于使用新鲜催化剂的对比实验,表明由于重整和脱氧,催化剂生成气态产物的活性较低。木质素单体产率从67.5%(新鲜催化剂)降低至58.6%(第一次再循环)和44.2%(第二次再循环),分别下降了13.2%和34.5%。循环利用3次以后,降解率依然保持在90%以上,这表明催化剂在使用3次以后,虽然对木质素解聚反应催化活性发生了明显的下降,但仍能够有效地促进木质素解聚。

表 4 催化剂的循环稳定性实验结果

Table 4 Results of catalyst recycling stabilities

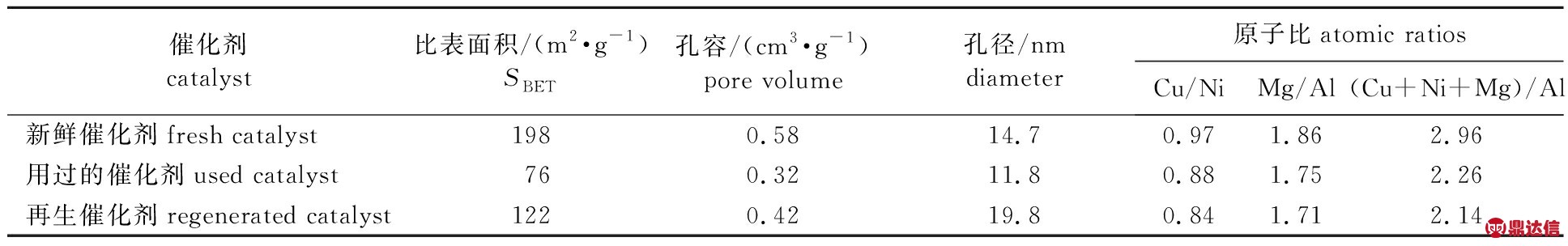

为了深入了解催化剂失活的原因,使用XRD、ICP-OES以及N2吸附/脱附来表征新鲜的、使用过1次的和再生的催化剂样品,样品结构性质和基本组成数据见表5。

表 5 新鲜、使用过和再生Cu0.5Ni0.5Mg3Al-LDO催化剂的性质

Table 5 Properties of fresh,used and regenerated Cu0.5Ni0.5Mg3Al-LDO catalysts

由表可见,Cu0.5Ni0.5Mg3Al-LDO催化剂新鲜试样比表面积和孔体积分别为198 m2/g和0.58 cm3/g。

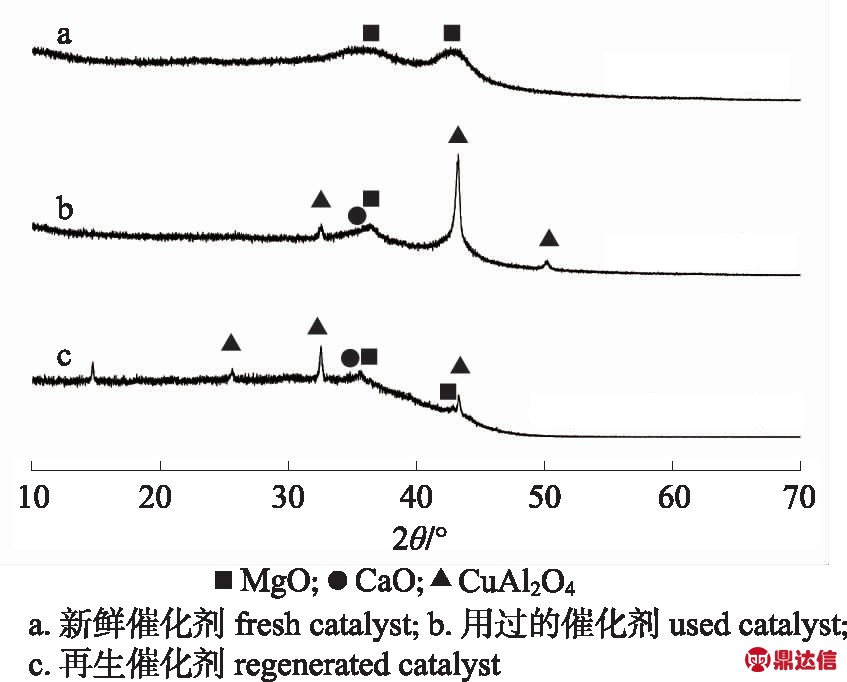

图 2 催化剂的XRD图谱

Fig. 2 XRD patterns of the catalysts

反应后,分别为76 m2/g和0.32 cm3/g,都有一定程度的下降。经过再生以后,分别为122 m2/g和0.42 cm3/g,表明经过再生后催化剂的比表面积和孔容虽然相比使用后有所增加,但与新鲜催化剂相比明显降低了。元素分析表明,Cu/Ni比率略有下降,在新鲜催化剂中为0.97,在使用过和再生催化剂中分别为0.88和0.84,而Mg/Al比从1.86降至1.71。这些变化表明,Cu和Mg在超临界甲醇反应过程中都会从催化剂中析出。XRD证实,MgO的量减少并且在反应后被CuAl2O4尖晶石相取代(图2),尖晶石相在再生期间稳定。因此,有理由推断Mg的析出是催化剂失活的主要原因,导致活性位点的损失和尖晶石氧化物结构的形成,与新鲜催化剂相比,具有不同的性质(更低的表面积,更少的路易斯酸位点)。推测MgO的减少是由于其在木质素的大量脱氧反应过程中形成的水中水解引起的。虽然反应生成的水通过水煤气变换反应被消耗,然而在280 ℃反应4 h,和280 ℃反应12 h后,反应混合物中依然有水的存在,表明水在反应后依然作为独立相存在。这些在水热环境中更稳定的碱性催化剂为未来催化剂的设计提供了依据。

3 结 论

3.1 采用共沉淀法制备Cu、Ni掺杂的层状双金属氧化物(Cu/Ni-LDO),并将其作为催化剂在超临界甲醇中催化木质素解聚,探讨了较优的反应条件,结果表明:n(Cu)∶n(Ni)为1∶1,温度280 ℃,反应时间8 h,催化剂Cu0.5Ni0.5Mg3Al-LDO用量30%的条件下,单体得率可高达67.5%,THF不溶残渣和残炭率最少。

3.2 木质素解聚单体产物中,非环状结构的产物只占10.65%,4类环状化合物的得率分别为:氢化环状化合物(-O)5.84%、氢化环状化合物(+O)11.36%、芳香族化合物(-O)8.77%和芳香族化合物(+ O)38.46%。表明Cu/Ni-LDO催化剂能够有效断裂木质素结构单元间的连接键,但对木质素芳环结构的断裂能力有限。

3.3 Cu/Ni-LDO催化剂循环使用3次后,木质素的降解率依然保持90%以上,仍能有效的促进木质素解聚。XRD、ICP及N2吸脱实验分析表明Mg的析出是催化剂失活的主要原因,今后可选择水热环境中更稳定的碱性催化剂。