摘 要:自动补弹装置是弹药补给系统中非常重要的组成部分,需要精准、快速并且安全地将发射药筒补给到火炮尾仓。设计时,应考虑把弹药安全送到送弹链上和输弹单元,弹药要固定可靠,整个补弹装置要有一定刚度和强度;补给完成后,补弹装置要快速安全返回装甲车内。基于此,设计的自动补弹装置采用左右对称的布置方式,供药机与供弹机对称分布,推弹装置同样对称布置,设计方案能很好地满足设计要求。

关键词:弹丸发射器 自动补弹 弹药补给

1 自动补弹装置设计方案

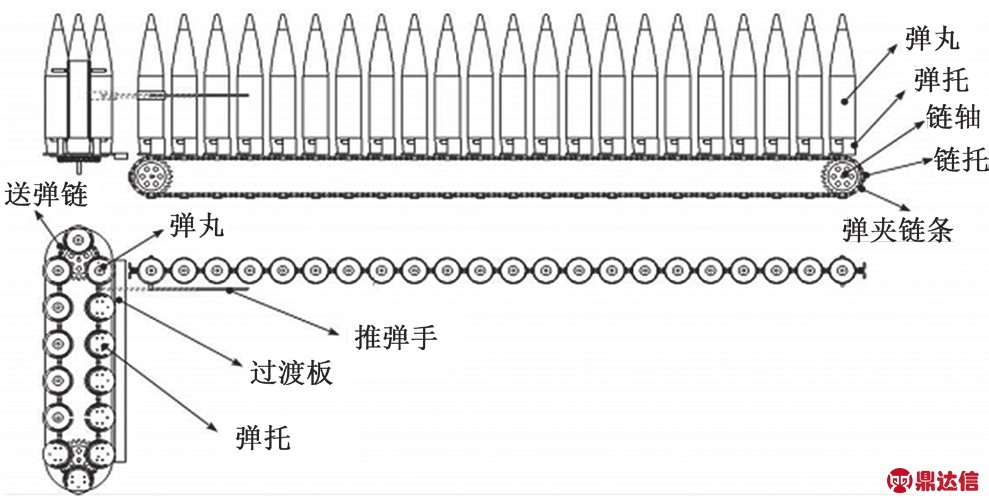

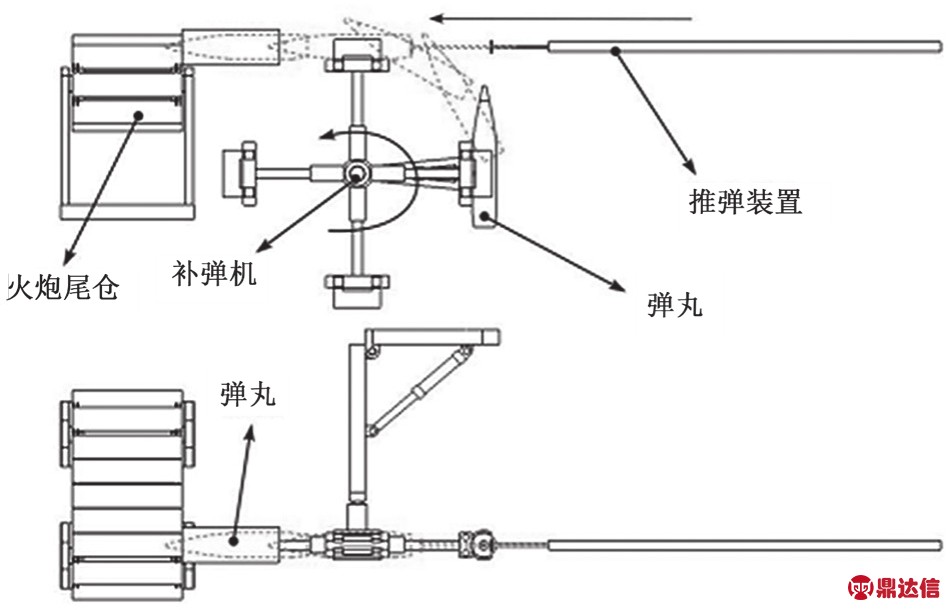

自动补弹装置由送弹装置、补弹机和推弹装置等部分组成,其工作流程如下:弹药仓把弹药输送到出弹口,弹仓里的推弹手把弹药推送到弹链的弹托上,这是弹药的第一个交接过程,如图1所示;推弹手按原路返回,弹随着弹托旋转一个弹位,弹仓便开始供给下一发弹药,弹药依次被输送到补弹机前,补弹机前方弹药到达指定位置后,补弹机开始工作,补弹机的抓取装置向前抓取弹药,将弹药从弹药托中取出,这是弹药的第二个交接过程,如图2所示;供弹机取弹完成后旋转90°,把弹药送到自行火炮尾舱的输弹筒前,夹紧装置缓慢松开,推弹装置马上启动,推弹板把弹药推送到火炮尾舱,第三个交接过程完成,如图3所示。

图1 弹药第一个交接过程

图2 弹药第二个交接过程

图3 弹药第三个交接过程

2 送弹装置的结构设计

送弹装置主要由链轮、弹托和单链支撑平台组成。

2.1 链轮设计

链轮的传动比为1:1,链条在传动中可以最大程度的保持平稳。由于链轴要承受径向载荷,所以选择向心滚子轴承;从动轮轴固定在车体支架上,从动链轮采用套筒式设计,直接套在轴承外侧;主动轮套在电机轴上,电机转动带动链条转动,链条又带动从动链轮转动。

2.2 弹托设计

送弹装置中的弹托与弹仓弹托有所不同,需要在弹仓弹托的上面加装一对弹性挡板;模块弹仓中的推单手将弹丸推送到弹托前,弹丸与弹性挡板接触,随后弹性挡板被挤开;弹丸进入弹托并固定好,弹性挡板恢复到初始状态;上侧挡板固定住弹丸圆锥部分,下侧挡板固定住弹丸底部。

2.3 弹链支撑平台设计

弹链使用时间较长后会产生松弛现象,为避免松弛现象发生,需要在弹托底部加装支撑平台,平台上开有滚轮滑槽,弹托与支撑平台靠滚轮配合运动。在模块弹仓中,既要保证弹丸顺利传递,又要使弹托具有一定回转空间,为满足以上两个要求,在模块弹药仓与弹链支撑平台之间设置一个过渡板。输弹时过渡板抬起,连接弹仓与送弹装置;输弹完毕后,过渡板收回,给弹托留出回转空间。

3 回转式补弹机的结构设计

回转式补弹机包括弹药夹抱机构、支撑收回装置和推弹装置三部分。

3.1 弹药夹抱机构设计

弹药夹抱机构主要用来把弹药安全地从送弹装置中取出,采用臂式结构可以有效地避免震荡和磕碰。设计夹抱臂时,要考虑使夹抱臂以最大面积与弹药接触,并避免和弹药发生相对滑移,在夹抱支撑板的内表面需有与弹药直径形同的圆柱形弧槽。

3.2 支撑收回装置设计

支撑收回装置模仿人的手臂抬起和放下,对补弹机在工作状态和非工作状态进行支撑,主要由支撑臂、回转臂和液压伸缩杆等部件组成。在工作状态下,回转臂接收到工作命令后旋转90°,把补弹机从补给车中取出,回转臂通过液压杆与支撑臂垂直,补弹机旋转90°到工作位置;在非工作状态,补弹机向下旋转90°,回转臂向车体内旋转90°将补弹机收回。

3.3 推弹装置设计

推弹装置作用是把从送弹装置中抓取的弹药推入到火炮尾仓,由于推弹距离超过3个弹长,因此不使用链式结构,而采用液压结构。液压缸位于车体内部顶端,其轴线与回转式补弹机夹抱臂、自行火炮尾舱输弹筒轴线重合。

4 结语

本文针对某弹丸发射器的自动补弹装置进行了方案设计,包括送弹装置机构设计和回转式补弹机结构设计,其结构能很好地满足设计要求。