摘 要:基于对电磁力以及热应力的解析计算公式的推导,运用ANSYS有限元仿真软件对固定电抗器顶底端面情况下的铜箔进行电磁-温度-结构耦合分析,分别得出热应力及所受总应力与应变的分布情况。进一步对电抗器的结构进行优化,综合考虑其结构强度要求与连发温度要求,确定电抗器的最优设计结构,最终通过试验验证出仿真与设计方案真实可信。

关键词:电磁发射;铜箔式电抗器;热应力;应力;连发温度场

电磁发射技术可以将电能转换为被发射物的动能,因不受到传统化学发射的限制,具有广阔的应用前景[1-3]。铜箔式脉冲电抗器是电磁发射装置系统脉冲功率电源中的重要装置[4-5],起到调整电容放电电流脉宽、限制电流幅值的作用[6-7]。铜箔式脉冲电抗器结构较为特殊,其由很薄的铜箔密绕而成,相对于传统脉冲电抗器,其具有散热性能好、体积小等特点,更容易满足持续通电所带来的散热要求。在脉冲电抗器通入激励电流时,由于强大电磁场,其将受到很强的电磁力作用[8],同时电流热效应带来的焦耳热产生了热应力。由于电抗器铜箔面积较大且厚度较薄,结构稳定性相对绕线式结构较差,对其整体结构强度提出要求。在忽略温度不均匀分布的情况下,圆柱绕线式电抗器的热应力与预应力大小分别只占合力大小的3%与2%[9],据此推测,此型脉冲电抗器中电磁力是电抗器所承受的主要作用力。本文基于电磁力与热应力的解析计算公式,进一步考虑集肤效应导致的温度分布不均匀的现象,通过运用ANSYS有限元软件对电抗器进行电磁-温度-结构耦合分析,分别对电抗器铜箔所受热应力及总应力进行分析,最终确定热应力所占总应力的比例。进一步综合考虑电抗器连发时的温度要求以及结构强度需求,对电抗器进行优化,得出最佳设计方案。

1 电抗器铜箔应力解析计算

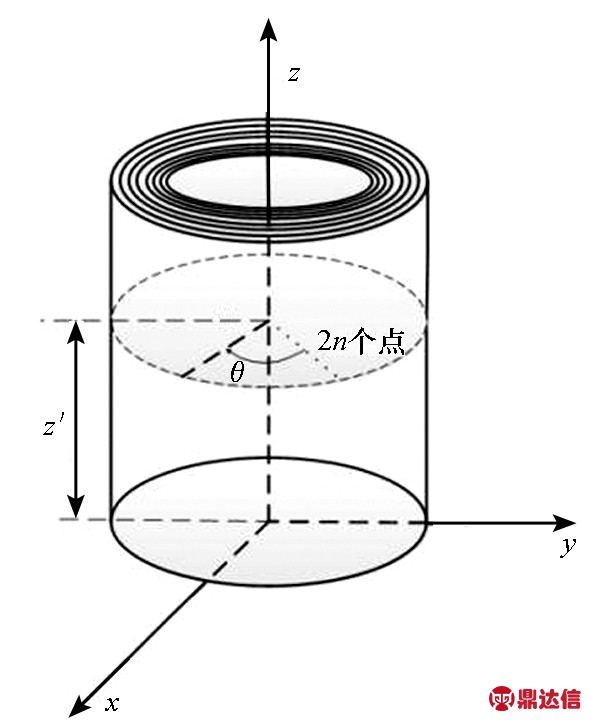

电抗器铜箔选点情况如图1所示,将电抗器置于圆柱坐标系中,在铜箔及匝间绝缘材料上选取一系列具有相同的z坐标与θ坐标的点。由于铜箔与绝缘材料紧密接触,则可认为匝间绝缘材料上的点与相邻铜箔上的点为一个点。这样在n层铜箔上便得到了2n个点。设点所对应微元温度分别为T1,T2,T3,…,T2n。假设电抗器铜箔具有理想的力学特性。

图1 电抗器铜箔选点示意图

Fig.1 Diagram of picked points on the copper foil

任选一圆筒体,圆筒的内径为rj,外径为r′j,所求铜皮层的半径为ri。在此圆筒体径向方向上可以得到其温度T的表达式[10]:

(1)

对电抗器整体可求得在每一个固定的高度z与角度θ所对应的微元组的热应力受力情况。对于任一微元组来说,其热应力的环向分量Fθ、径向分量Fr以及垂直方向的分量Fz分别表示为:

(2)

(3)

(4)

可以得知在固定高度Z与角度θ所对应的微元组的受力情况,将铜箔式电抗器简化为多个同轴圆筒体结构,并按照Z与θ的方式进行划分,即可求得电抗器铜箔在各个部分所受的热应力。

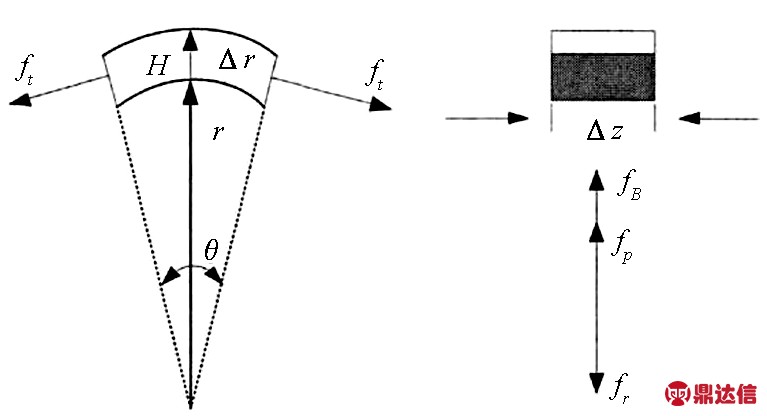

取一铜箔微元进行分析,其所受到的力分别为电磁力fB、环向作用力ft、径向作用力fp。这三个方向上的力保持合力为零的状态,其中环向作用力由左右相邻的微元作用产生,径向作用力由相邻铜箔挤压产生。假设该微元所对应的曲率半径为r,厚度为Δz,所对应的角度为θ,微元受力的作用在径向上产生的形变为Δr,如图2所示。

图2 铜箔微元受力示意图

Fig.2 Stress of copper foil infinitesimal element

可以得到力学表达式[11]:

fB=BIL=BrjΔθΔrΔz

(5)

ft=σtΔrΔz

(6)

(7)

其中:σ为应力;B为磁感应强度;j为铜皮内的电流密度;在该微元的两端均有一个环向的力ft,ft垂直于微元侧截面并不垂直于微元的径向r方向。

该铜箔微元在径向方向上的分量为![]() 在径向方向上的合力为:

在径向方向上的合力为:

由微元受力合力为零即fB+fp-fr=0,可以得出:

(8)

可以将fB以![]() 的形式展开[9,12],式中w为微元中所包含的能量,i为指定的方向,Ii为该方向上的电流。进一步有:

的形式展开[9,12],式中w为微元中所包含的能量,i为指定的方向,Ii为该方向上的电流。进一步有:

(9)

2 电抗器铜箔应力仿真计算

铜皮各个微观单元间存在的相互约束使得铜皮产生局部微观单元不能完全自由膨胀的现象,这种制约其自由膨胀的力即为热应力。温度作为热应力的激励源,将其作为体载荷施加在电抗器有限元模型上进行电磁-热-结构的耦合分析。铜箔式脉冲电抗器由铜箔紧密绕制而成,铜箔匝间绕有绝缘材料,电抗器内径r=70 mm,铜皮匝数n=15,电抗器高度h=150 mm,铜箔厚度a=2.00 mm,匝间绝缘材料厚度b=0.20 mm。脉冲电感器所需材料的物理属性如表1所示。

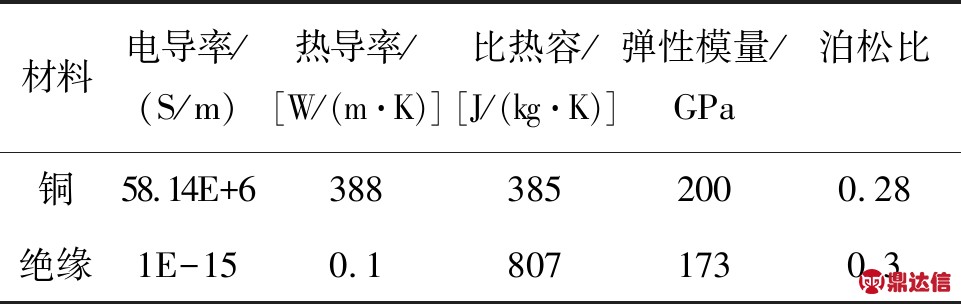

表1 电抗器材料部分物理属性

Tab.1 Material attribute of the inductor

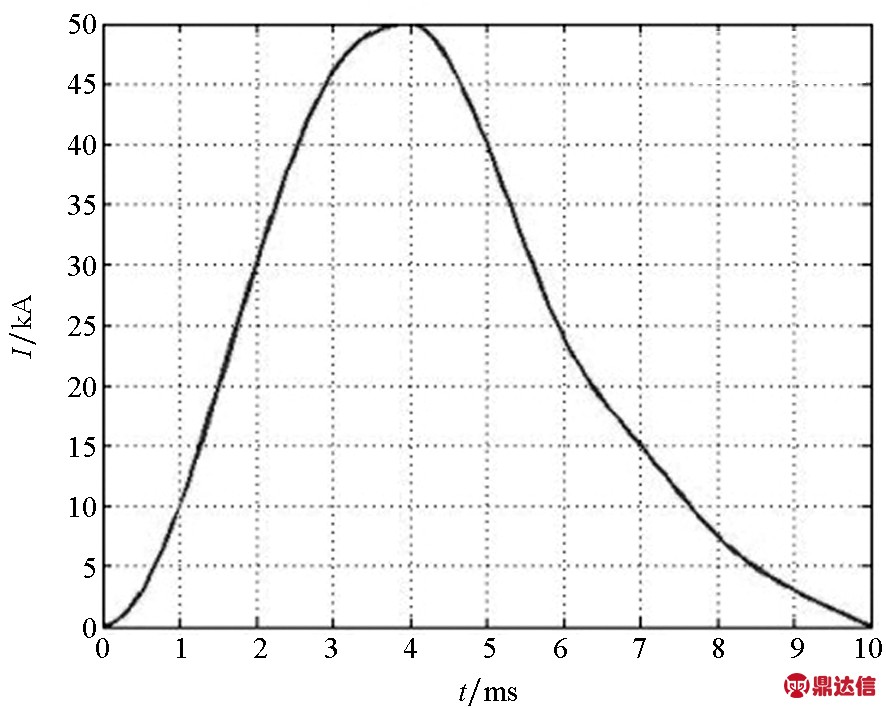

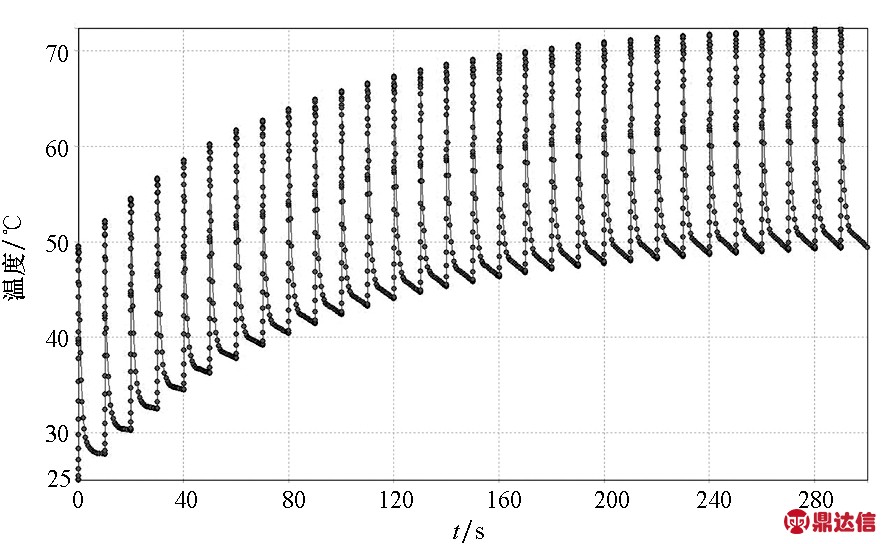

由于铜箔式电抗器结构对称,为简化分析,建立四分之一模型,在铜箔侧截面处设置对称边界条件。假设电抗器铜箔的顶端与底端使用环氧树脂盖板进行封装,并使用耐高温环氧凝胶进行黏合固定,在固定处可设置为刚性边界条件。由于顶底端面处采用封装固定处理,且其导热性能差,为简化模型结构,进行温度场求解时在其顶端与底端设置绝热边界条件。铜箔内环面与外环面采用强制风冷的方式进行冷却,可在此处施加数值为100 W/(m2·℃)的换热系数进行简化。施加的脉冲电流波形如图3所示,连发过程中,每次充电间均有10 s冷却时间。

图3 激励电流波形

Fig.3 Curve of the excitation current

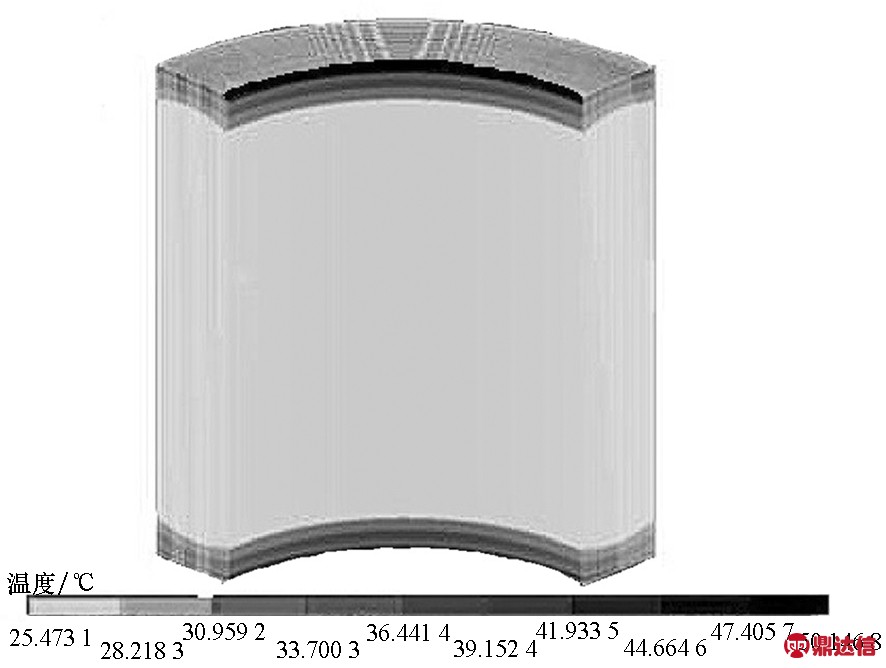

热应力的大小主要与温升有关,当固定方式保持不变时,温度越高铜箔所受的热应力越大。铜箔温度上升主要由电流的焦耳热造成,故通电结束即10 ms时刻温度最高,此时热应力最大。选取此时刻对电抗器的温度分布及热应力进行分析,其分布结果如图4~5所示。

图4 10 ms内环面温度分布 Fig.4 Temperature distribution of inner surface at 10 ms

图5 10 ms内环面热应力分布

Fig.5 Thermal-stress distribution of inner surface at 10 ms

由图4~5可以看出,电抗器铜箔温度分布与热应力分布相似,铜箔顶底两端数值显著高于剩余区域。整体上表现出关于铜箔水平中平面对称分布的趋势。集肤效应使得电抗器铜箔靠近顶底端面处温度较高,温升较高处热应力也较大。通过对比其余时刻可以发现,随着通电时间的不断增加,电抗器铜箔上所受到的热应力最大值不断增加,但除铜箔顶底两端外其余部分所受到的热应力大小变化并不显著。

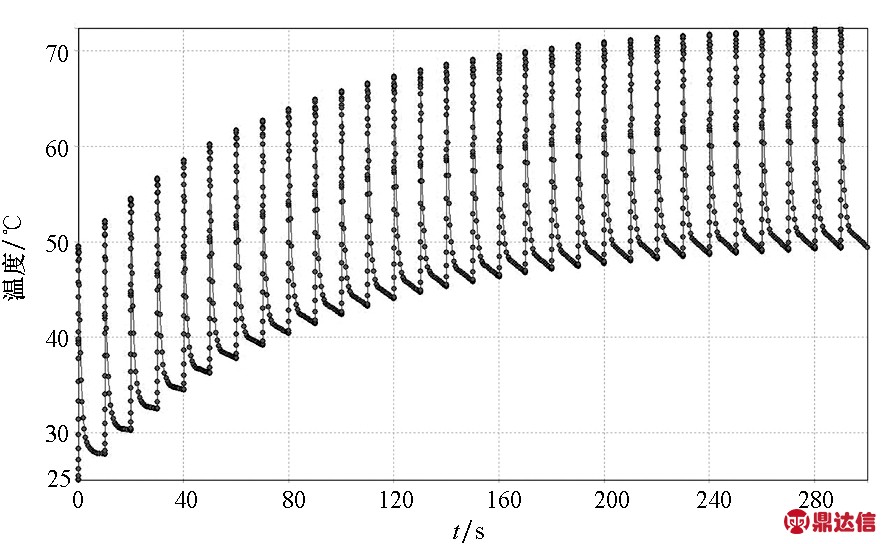

进一步对电抗器所受到的热应力的最大值随时间变化情况进行分析,电抗器3连发过程中铜箔所受热应力最大值随时间变化如图6所示。

图6 3连发时热应力最大值变化曲线

Fig.6 The maximum varies curve of thermal-stress of triple shoot

电抗器进行连发工作时铜箔所受到的热应力总体来看不断增大。在通电时段铜箔所受热应力迅速增大,由于通电时间相对冷却时间很短,仅为10 ms,其对应横坐标长度极短,故热应力上升斜率近似为垂直。对其进行冷却时铜箔所受的热应力逐渐减小,且变化速率逐渐降低。随着通电次数的不断增加,铜箔所受热应力在每次通电工作时的最大值不断增大,其所受热应力的最大值为9.56 MPa。

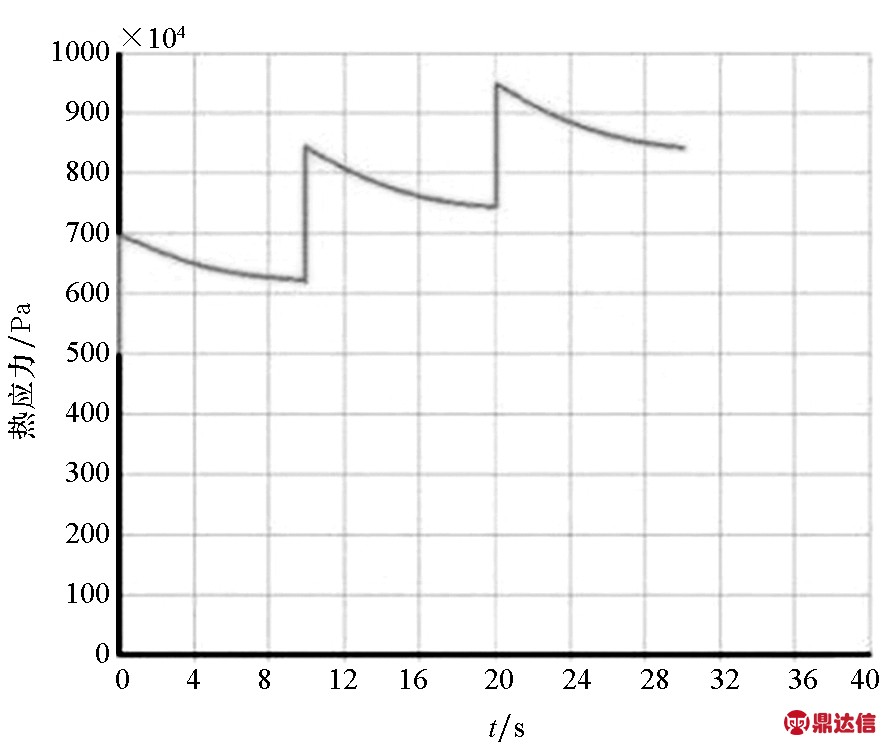

在电抗器单发过程中,铜箔所受应力最大值随时间变化曲线如图7所示。

图7 单发时铜箔应力最大值随时间变化

Fig.7 The maximum stress varies with time of single shoot

电抗器铜箔所受到的应力在4 ms时达到最大值,应力最大值为237 MPa。通过对比电抗器铜箔所受热应力,可以看出热应力的最大值与所受总应力相比小1~2个数量级,且热应力较大的区域面积很小,故在考虑电抗器结构设计时常将热应力忽略,以降低计算量。电抗器所受热应力以及总应力与激励电流、电抗器结构尺寸、固定方式等密切相关。对于相似结构的铜箔式脉冲电抗器来说,尽管其结构尺寸有所差异,导致总应力各不相同,但由于脉冲电流一般时间很短且峰值较大,电磁力所造成的应力仍较大,且产热量总体有限,故此结论仍可适用。

3 电抗器的结构设计分析

脉冲电抗器在实际设计时主要考虑如下两个方面:一是电抗器在连续工作时其最高温度不宜过高,温度过高不仅会影响电抗器性能,还有可能导致匝间绝缘烧穿从而造成电抗器的毁坏。二是电抗器铜皮所受到的应力以及产生的应变尽可能小,应变尽量控制在弹性形变的范围内。当应变过大时将产生塑性形变以及蠕变,将对电抗器造成不可逆的损伤。在考虑这两个方面时产生了相应的矛盾:为了降低最高温度需要尽可能地加强散热,减少使用环氧树脂以及套筒、盖板等进行固定的区域,以此来增大散热面积。但是为了减小应力以及应变,又需要进行固定与封装,进行封装必定会影响其散热能力。这就要求在电抗器所受应力不超出其材料的屈服强度的同时实现30连发的工作要求。基于此,要求建立目标优化函数:

Hi(x)≤172 MPa

maxTi(x)≤110 ℃

F(x)=min{f1(x), f2(x),…, fn(x)}

即铜箔所受应力超出材料的屈服强度(172 MPa)意味着此种固定方式不合理。若应力满足要求则进一步对在连发工况下温度场进行分析,若在30连发后不超过绝缘材料最高耐受温度(110 ℃)则满足连发温度要求。若存在一设计方案使得应力与温度两者均满足要求,则选取固定约束较少的结构方式,以达到减重的目的。结合实际工程情况,可选取的固定方式为固定顶底端面、固定外环面以及同时对端面与外环面进行固定,可选取的冷却方式为自然风冷与水冷。由于应力与温度分布的精确解析计算公式难以获得,此处仅使用仿真对其进行分析。由于热应力的影响较小,仅对电抗器进行单发工况下的应力与应变分析,且均建立在形变为弹性形变的假设上进行。

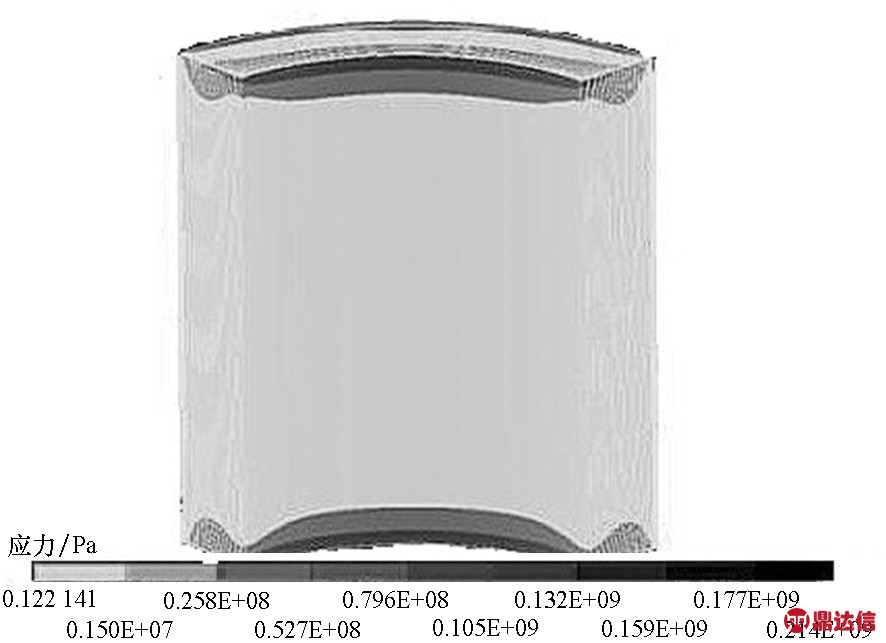

前文已经对电抗器在顶底面进行固定的情况进行了应力分析,其应力最大值为237 MPa,仅对顶底端面进行固定不能满足结构要求,需要进一步针对电抗器在不同固定情况下进行分析。由于电抗器在通电时主要受到径向方向的电磁力,结合实际生产过程,在内环面处进行固定难度较大,故仅考虑对外环面进行固定的情况。当电抗器通入电流最大时,电抗器铜皮所受的应力最大。选取4 ms时刻进行应力分析,如图8所示。

由图8可以看出,电抗器所受应力主要集中在铜皮的顶底端面及其附近区域,这是由于电流的集肤效应使得电抗器的顶底两端所受电磁力较强。除外环面外其余部分均不受到固定约束,故在铜皮的顶底端面及其附近所受应力较大,其最大值达到214 MPa,超出所用材料的屈服强度,故仅对电抗器的外环面进行固定不可取,不必再对此情况下的温度进行计算与讨论。

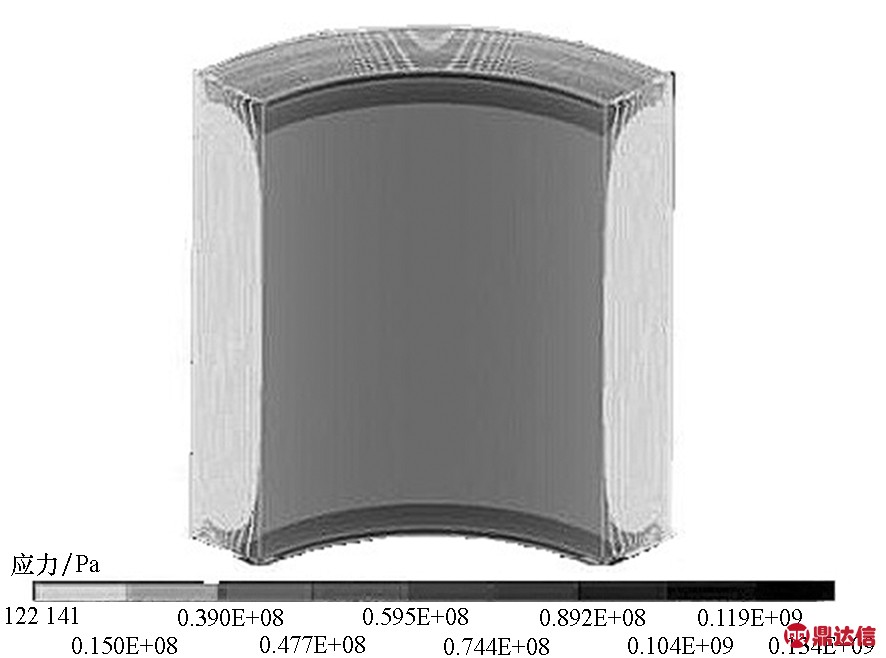

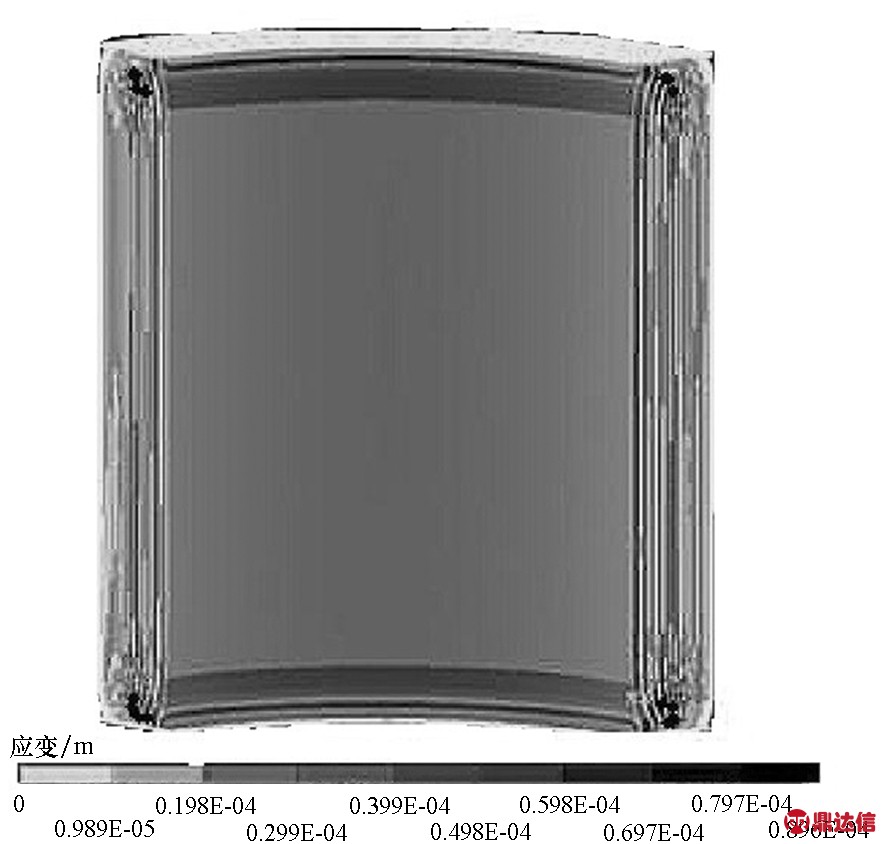

进一步对同时固定电抗器铜皮的外环面与顶底端面的情况进行分析,其应力与应变情况如图9~10所示。

图8 4 ms时刻应力分布云图(固定外环面)

Fig.8 Stress distribution at 4 ms (fixed outer torus)

图9 4 ms时刻应力分布云图(固定外环面与顶底端面)

Fig.9 Stress distribution at 4 ms (fixed outer torus, top and bottom surfaces)

图10 4 ms时刻应变分布云图(固定外环面与顶底端面)

Fig.10 Deformation distribution at 4 ms (fixed outer torus, top and bottom surfaces)

由图9~10可以发现,当对电抗器采用外环面的固定方式时,电抗器所受的应力与应变主要集中在电抗器的顶端与底端,所受到的应力最大值位于电抗器顶端的内层铜皮上,最大值为134 MPa,产生的最大应变为8.99×10-2 mm,满足应力要求。应变最大值位于中间层铜皮顶端面附近,内环面上最大应变为6.17×10-2 mm。由于对外层铜皮施加了刚性约束,铜皮所产生的应变集中在内层铜皮上,所受到的应力与应变均小于对其进行端面固定时的应力与应变。

对电抗器温度进行分析时应考虑实际生产工艺以及各个界面的换热系数。影响电抗器换热系数的因素有很多,其与传热表面的形状、相对位置、对流运动的成因以及运动状态等息息相关,对其进行精确测量与计算难度较大[13],目前计算对流换热系数主要采用牛顿冷却公式[14]。若采用自然风冷,电抗器与空气之间发生自然对流,根据Parmelee所描述的方法对换热系数进行求解[15],可得出其换热系数为5~15 W/(m2·℃),将电抗器内环面的换热系数设置为10 W/(m2·℃)。若采用其余冷却方式如水冷等,换热系数将受到冷却介质及其流速、流量以及管线布设方式等多种因素影响,换热系数变化范围很大,在此设定为1500 W/(m2·℃)以简化计算。

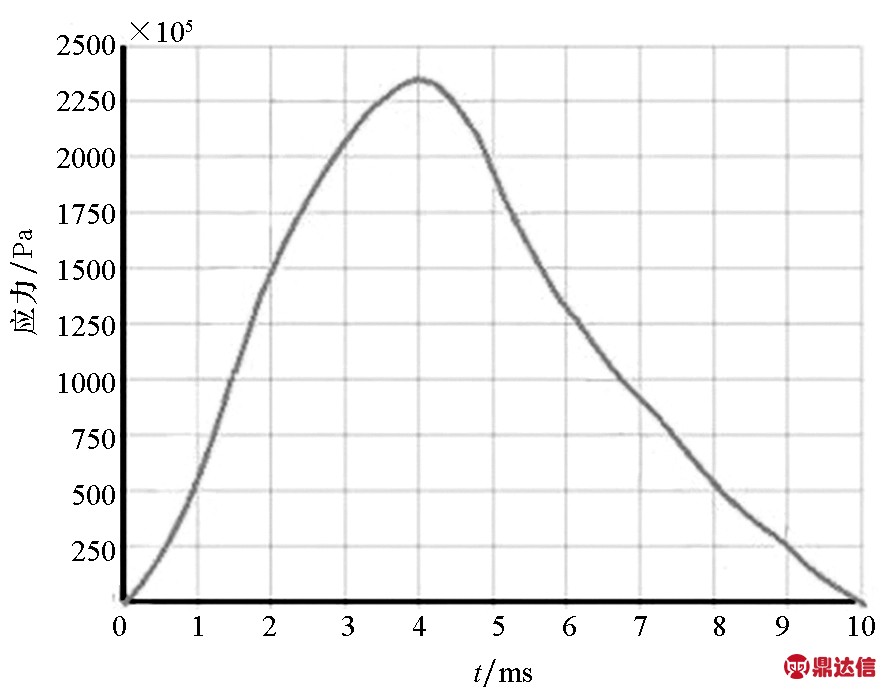

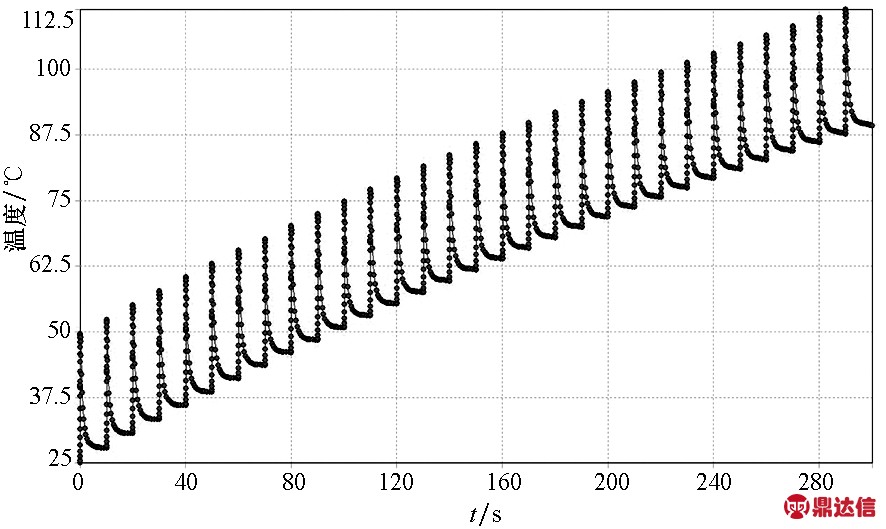

在采用自然风冷时,对电抗器进行连发仿真,30连发时电抗器最高温度随时间变化曲线如图11 所示。

图11 采用自然风冷最高温度随时间变化曲线

Fig.11 The maximum temperature varies with time under natural air cooling

受电抗器绝缘材料的最大耐热温度的限制,当电抗器温度达到110 ℃时必须终止连发,仿真结果表明连发次数为28时,其最高温度为110.21 ℃,超过电抗器材料最高温度为110 ℃的限制,必须停止工作,此冷却方式未能达到连发温度要求。

进一步对外环面使用水冷情况时进行温升分析,结合电抗器生产工艺,顶底端面在采用盖板固定时需使用环氧树脂胶黏合,其导热性能较差,故仅能在环面处布设水冷管线。将外环面处换热系数设置为1500 W/(m2·℃),内环面处同样使用自然风冷,换热系数设置为10 W/(m2·℃)。其温升变化情况如图12所示。

图12 采用外环面水冷最高温度

随时间变化曲线

Fig.12 The maximum temperature varies with time under water cool in outer torus

30连发结束后电抗器铜皮最高温升为72.302 ℃,与采用自然风冷相比下降40.008 ℃,可以发现水冷的作用是极其明显的,满足30连发的工作要求。

综合前文分析,在仅对电抗器外环面固定或仅对电抗器顶底端面进行固定时,铜皮所受最大应力均超出其屈服强度,故此种固定方式不可取。在同时固定电抗器外环面与顶底端面时,结构更加稳定,但若采用自然风冷,由于热效应的不断积累,不能达到电抗器的连发需求。而使用外环面水冷时可以达到需求,为合格设计方案。

4 试验验证

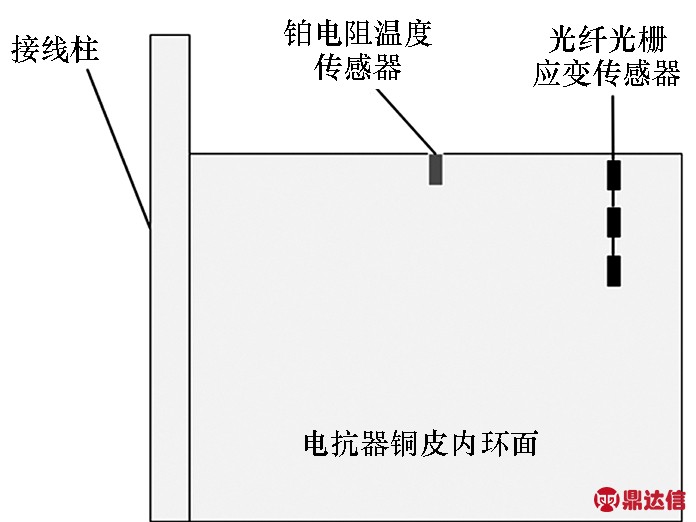

为进一步验证电抗器优化结果,将其置于浪涌试验平台上进行30连发试验,并通过光纤光栅温度与应变传感器[16-17]采集其连发时段内最高温度及不同位置的应变数据,与仿真结果进行对比。光纤光栅在铜箔上的布设方式如图13所示。

图13 光纤光栅布设方式

Fig.13 Layout method of FBG

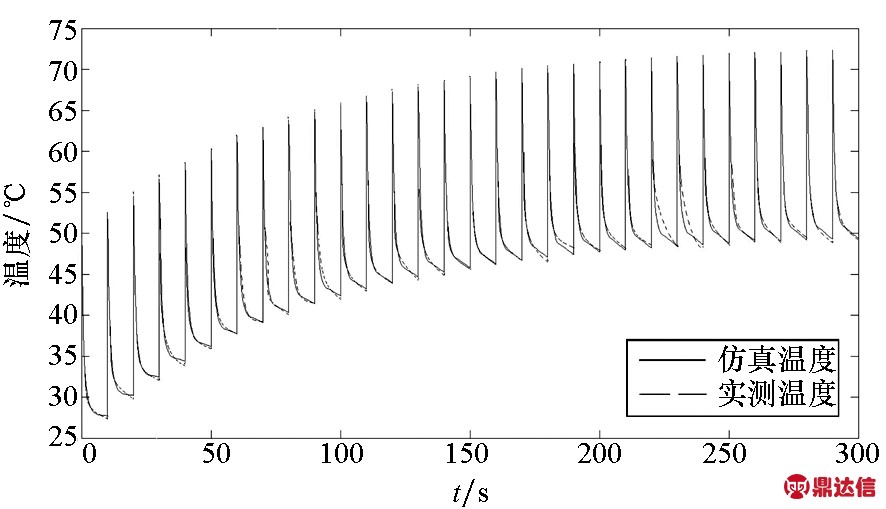

试验开始前试验区域环境温度实测为24.6 ℃,铂电阻温度传感器测得电抗器温度为25.7 ℃。对电抗器采用30连发试验,30连发中电抗器最高温度随时间变化情况与仿真结果对比如图14所示。

图14 最高温升仿真与实测对比

Fig.14 Comparison diagram of maximum temperature between test and simulation

由图14可知,温度测量结果与仿真结果变化趋势相同,温度变化速率逐渐降低,实测温度与仿真温度相比其最大值稍高,冷却结束后温度稍低。仿真结果与实测数据相比较最大误差为12.3%,可以证明对最高温升的仿真结果可信。

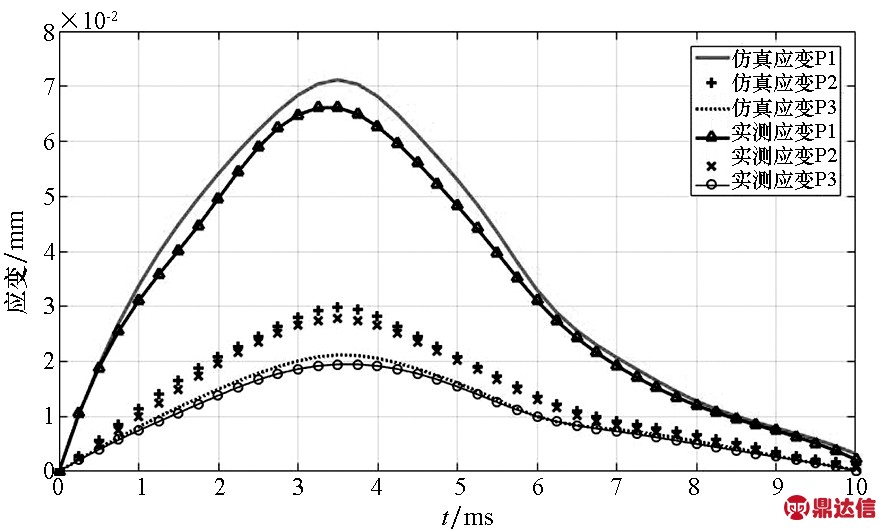

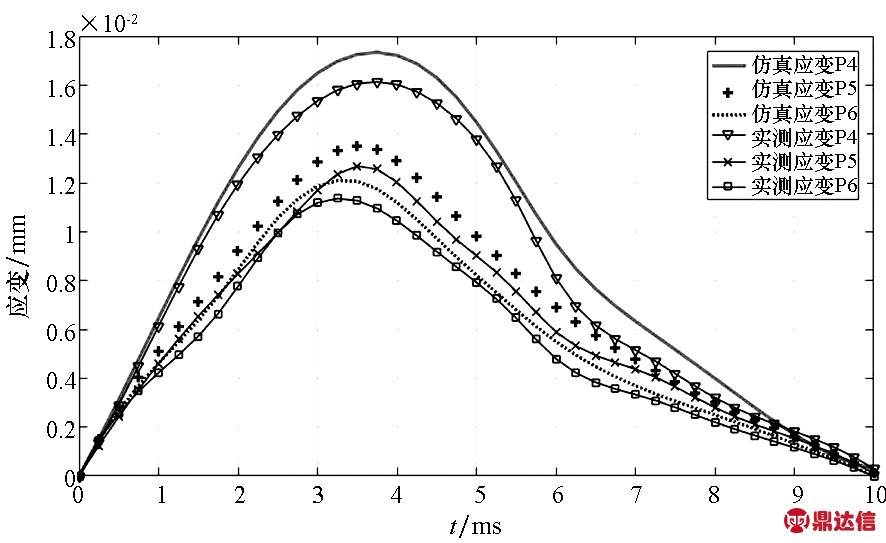

P1~P6点处应变仿真与试验数据如图15所示。

(a) P1~P3

(b) P4~P6

图15 不同位置应变仿真与实测对比

Fig.15 Comparison diagram of deformation between test and simulation in different positions

通过对不同位置应变仿真值与测试值的对比可以看出,其吻合度较高,总体来看误差出现最大的时刻均为电流峰值时刻,最大误差发生在P1点,应变最大误差为8.1%。综合考虑连发温度与不同位置应变的仿真与实验对比结果,可认为仿真结果真实可信,对电抗器的结构优化分析合理有据。

5 结论

本文对电抗器铜箔所受热应力以及电磁力的解析计算公式进行了推导,建立四分之一铜箔式脉冲电抗器的有限元模型,对其所受到的热应力以及总应力进行仿真计算,结果表明,热应力比总应力小1~2个数量级。进一步基于建立电抗器设计结构的判据,综合考虑铜箔结构强度以及连发极限温度,得出同时固定电抗器顶底端面以及外环面并通过内环面水冷方式进行散热为最佳设计方案,最终通过试验验证了仿真结果及设计方案真实可信。