近几年来铝型材的应用越来越广泛,其截面形状也是越来越复杂[1-3]。出于结构、强度、散热方面的考虑,型材的空腔数越来越多,其中最有代表性的是双层多空腔型材[4-8]。本文作者以一种双层多腔型材为例,提出了一种新型的镶嵌式模中模设计方案,并与传统的模中模方案在加工成本、加工周期方面进行对比,并通过挤压生产验证了该模具结构的优越性。

1 双层多腔圆管型材模具设计

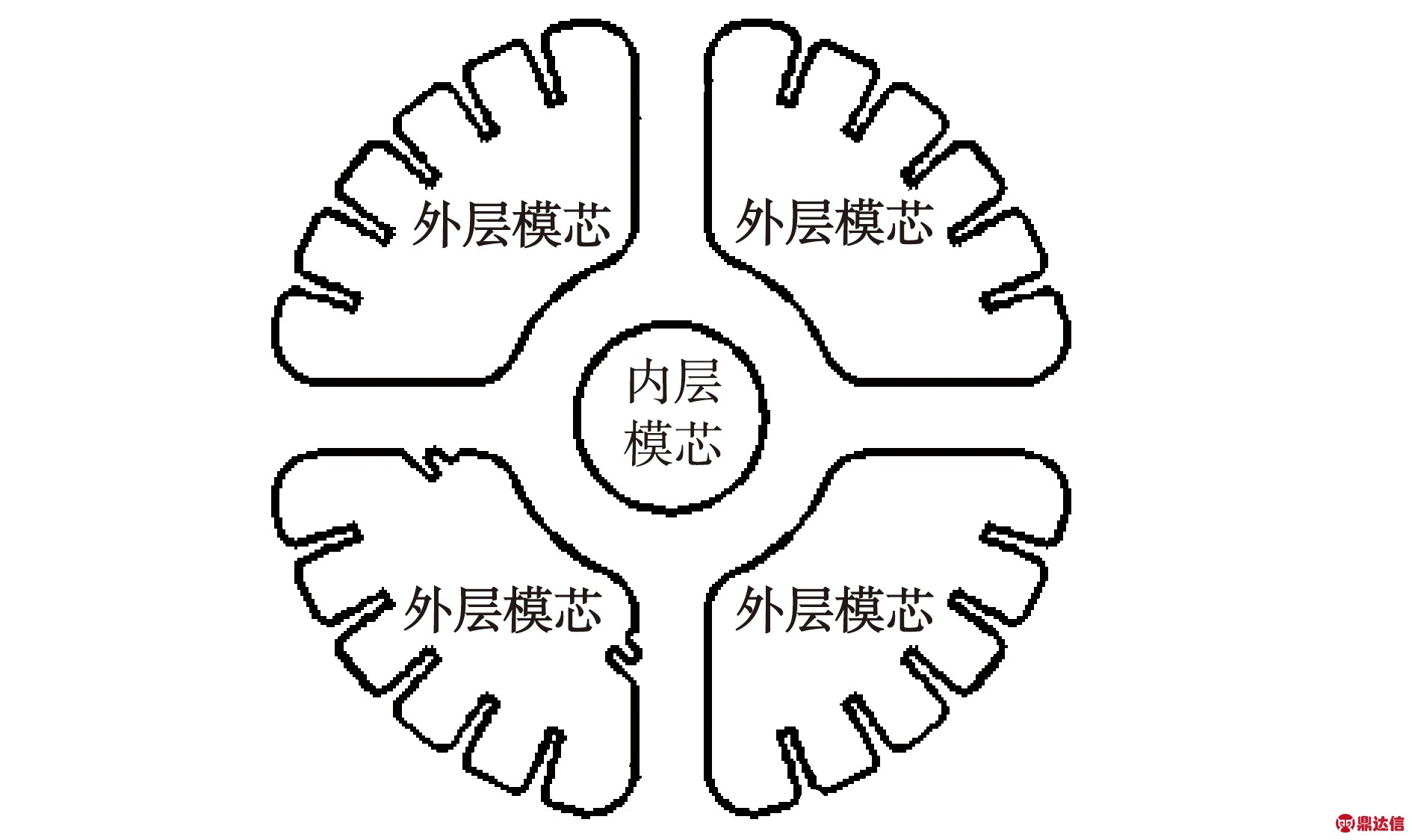

图1所示为双层多腔圆管型材截面图。材质为6063-T6铝合金。该型材筋厚度为6 mm,外层壁厚为3.5 mm,内层壁厚为6.25 mm,小圆内径的16 mm,外径为76 mm。采用当下应用很广的模中模方案,如图2所示,将型材的空腔部分拆分为内外两层模芯。

图1 双层多腔圆管型材截面图

Fig.1 Profile section

图2 传统模中模的内外层模芯图

Fig.2 Diagram of internal and external layer core

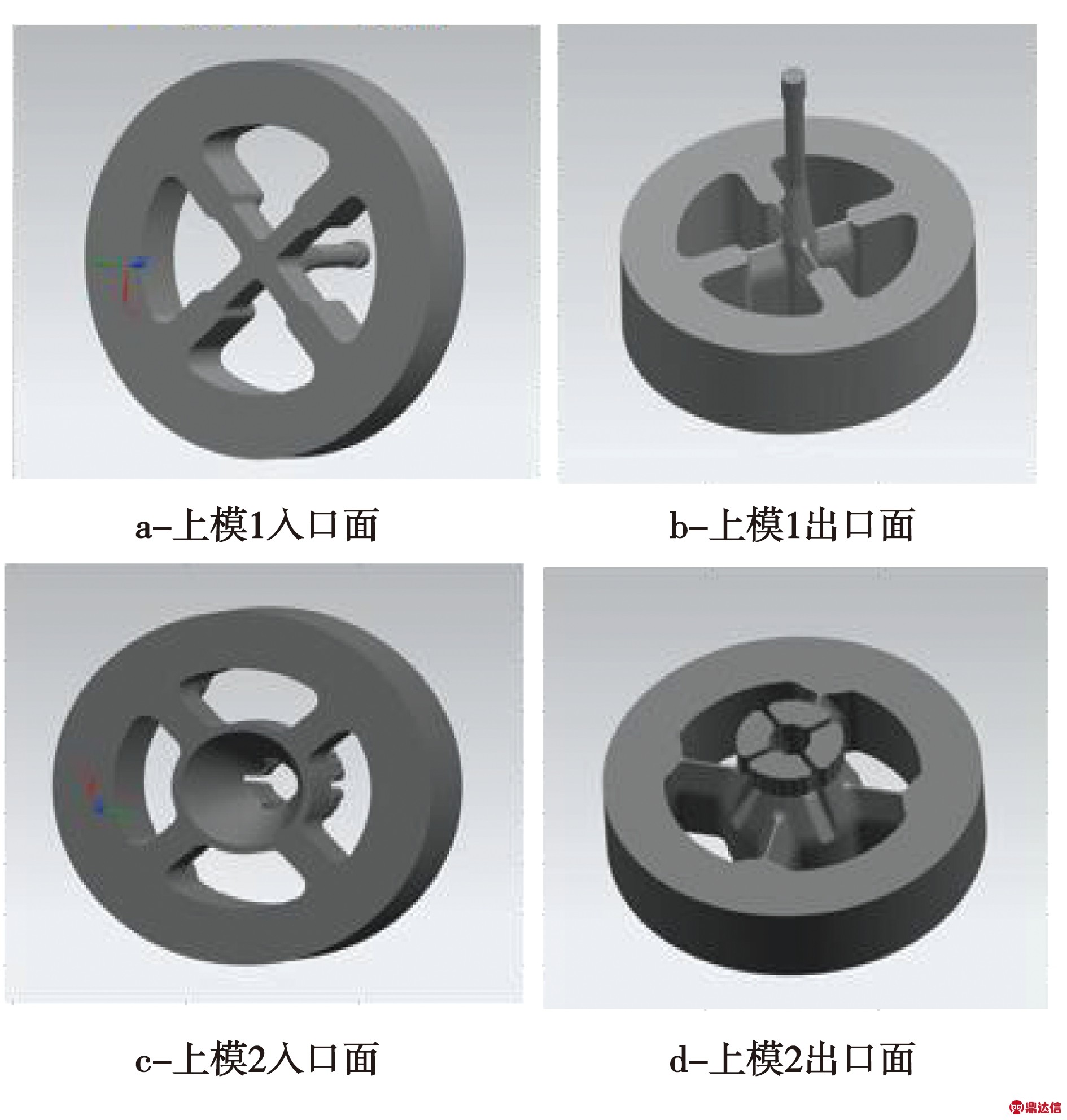

传统的模中模设计的精髓就是将内层模芯抽取出来组建上模1,同时将外层模芯部分组建上模2,如图3所示。

图3 传统模中模挤压模具

Fig.3 Traditional die-in-die extrusion die

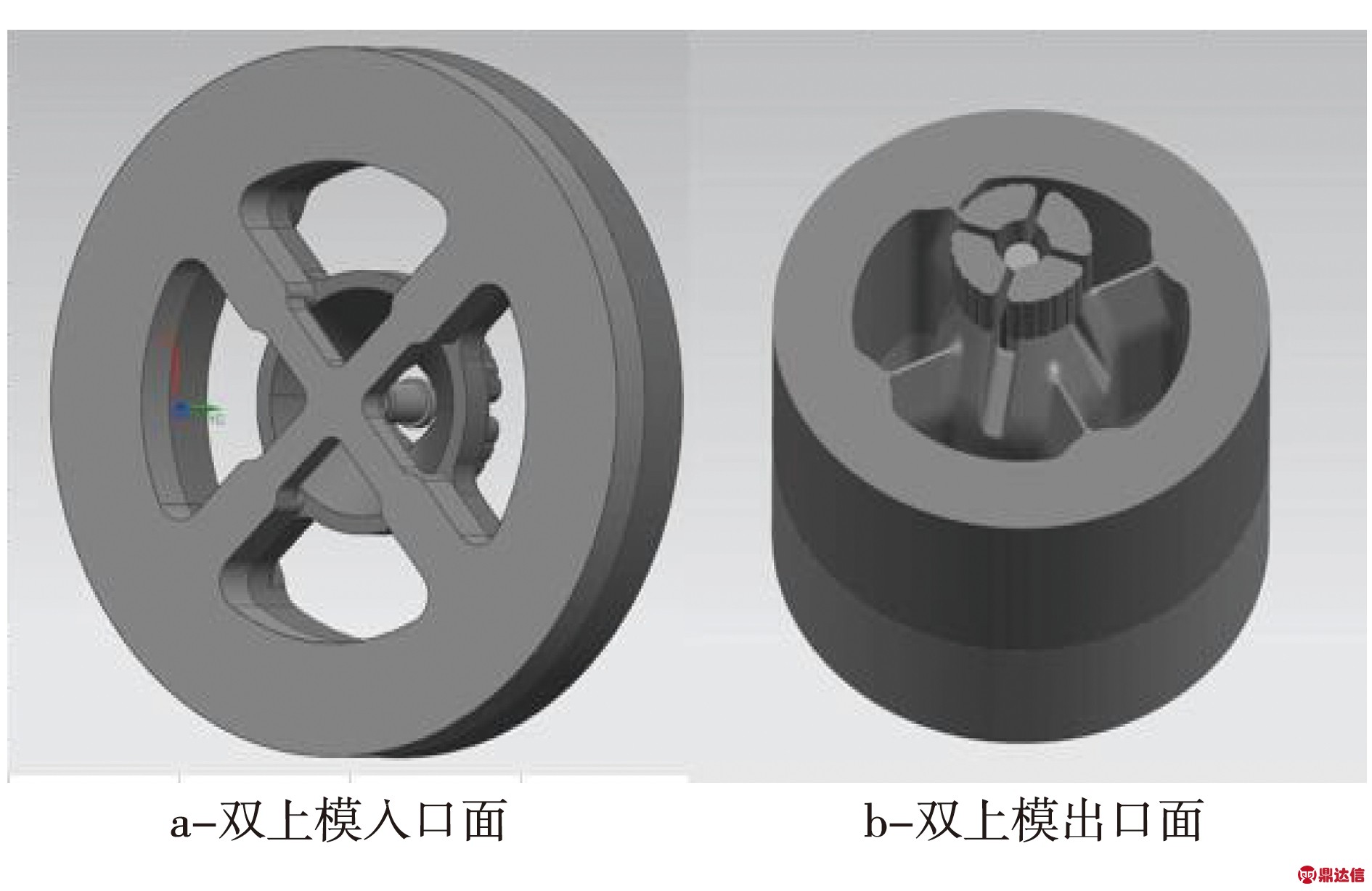

将上模1与上模2进行装配,形成一个上模(图4),也就构成了俗称的双上模结构。

图4 传统的双上模结构

Fig.4 Double top die structure

模具加工实物如图5所示。

雷锋的家乡在湖南省长沙市望城区,假期里,我和爸爸、妈妈到那里办事,望城人的友善、热心给我留下了深刻的印象。

美国容量市场和备用服务市场均运行多年,在供需平衡的情况下,容量市场的价格等于发电成本减去在能量市场和辅助服务市场中已补偿的成本。目前多数国家的容量市场与美国的设计理念一致,即系统装机容量将平衡在基准峰荷机组成本刚好回收的点上。

图5 传统模中模的模具实物图

Fig.5 Physical die of the traditional die-in-die scheme

采用传统模中模设计(双上模结构)使得模具加工变得简单,减少了模具芯头间穿孔、引流的电火花加工量,节约了电火花工序的加工时间。根据表1挤压工艺进行挤压型材生产,得到图6所示料头。

图6 传统模中模挤压的型材料头

Fig.6 Head of the traditional die-in-die scheme

表1 挤压工艺参数

Table 1 Extrusion process parameters

挤压机吨位/MN挤压筒直径/mm挤压筒温度/℃锭坯长/mm锭坯温度/℃模具温度/℃型材出口挤压速度/(m·min-1)222114508004904505

2 镶嵌式模中模结构设计

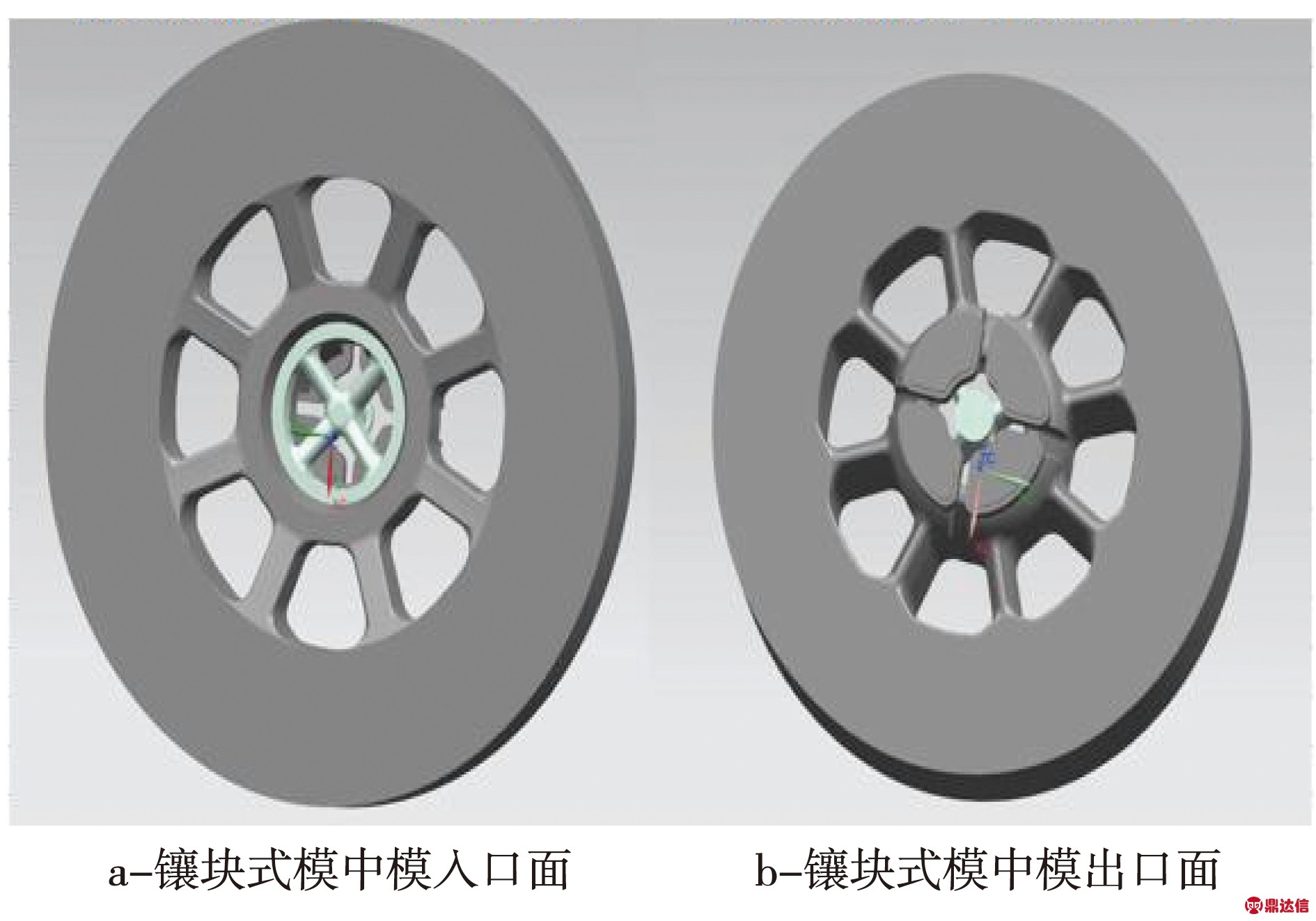

镶嵌式模中模是将图2中的内层模芯抽取出来做成镶块,外层模芯做成上模,效果如图7所示。

传统玉米选育技术,先是就玉米育种目标进行确定,然后对相应的物种资源进行基础配套。在该种模式下,要想培育出一个优良的自交系,往往需要进行5-6代的自交,等到杂交玉米品种的性状稳定之后,才能够进一步测定配合力,然后再结合杂交优势,对相应的杂交组合进行选配。而在玉米育种过程中,通过积极应用单倍体育种技术,能够有效解决上述育种时间较长的问题,缩短育种周期,解决玉米育种过程中投入时间广的难题,大大减少成本投入。

图7 镶嵌式模中模挤压模具

Fig.7 Inlaid die-in-die extrusion die

在上模中车出镶块装配所用台阶(图7上模入口面所示),将镶块插入上模中,形成一个整体上模(图8)也就构成了镶块式模中模结构。

图8 镶嵌式模中模组装

Fig.8 Inlaid die-in-die assembly

模具加工实物如图9所示。

图9 镶嵌式模中模的模具实物图

Fig.9 Physical die of the traditional die-in-die scheme

最后根据表1的挤压工艺进行挤压型材生产,得到图10所示的料头和合格的型材(图11)。

图10 镶嵌式模中模挤压的型材料头

Fig.10 Inlaid die-in-die extruded profile head

图11 镶嵌式模中模挤压出的合格型材

Fig.11 Qualified profile extruded by inlaid die-in-die

3 结束语

通过上述传统的模中模挤压模具与新的镶嵌式模中模挤压模具的对比可以看出:

1)传统的模中模方案,因为上模1与上模2是等外径的,且上模需与上模2配合,最终芯头是同一高度装配,所以上模1的模具钢用量=上模1自身的厚度+上模2的厚度。而镶嵌式模中模方案中,镶块模芯是主体模中间抽出来的一部分。一对比,传统方案比镶嵌式方案在模具钢的用量上整整多出一倍。

2)传统模中模加工时间是镶嵌式模中模加工时间的2倍左右。

综上所述,急诊救治对于重症支气管哮喘来说,能够为患者争取到最佳的治疗时机,无缝链接院前与急诊室救治,再加上对抗炎和解痉平喘等药物的合理利用,可以减少并发症并降低死亡率,从而能够更加有效的保障患者的生命安全。

3)传统模中模中上模1由于需要与上模2装配,导致上模1圆芯头直杆过长,要穿过整个上模2的厚度,直杆过长,挤压过程中受力不均匀,易变形,容易偏摆,无法保证同心度的要求。镶嵌式方案中镶块式模芯强度好,圆芯头不易偏摆,镶嵌式方案模具寿命约为传统模中模挤压模具寿命的3倍。

希望本设计能给同行在设计类似的多腔型材模具时,提供一些参考与借鉴。