摘 要: 传统优化设计方法侧重于部件结构的局部优化,无法保证气垫船推进轴系的全局优化。本文针对气垫船推进轴系的结构特点,综合运用多体动力学建模、部件有限元建模和海洋环境激励建模,对建立在海浪-船体-轴系整体运动基础上的气垫船推进轴系优化设计方法进行研究。通过优化实例分析,得到了一些对气垫船推进轴系设计具有指导意义的结论。

关键词: 气垫船;推进轴系;优化;多领域建模

0 引言

气垫船推进轴系是部件多样的复杂系统,其动力学特性同时受海浪导致的船体运动影响[1]。虽然以有限元分析为代表的现代CAE极大地促进了系统部件的优化设计,然而这种建立在单领域建模手段上的偏重于结构的局部优化并不能保证系统的全局优化[2-4]。对于气垫船推进轴系整个系统的全局优化设计,需要综合考虑气垫船结构特点和海浪环境影响,以相应的数学模型为理论基础,在基于海浪-船体-轴系整体运动学/动力学的分析基础上,才能得到理想的优化设计结果[5-6]。由此可见,气垫船推进轴系的全局优化设计应当包括系统多体系统动力学建模、部件有限元建模及海洋环境激励建模。

1 优化算法

气垫船推进轴系的系统优化设计需要建立目标函数的数学模型,采用相应的优化算法,求得方程最优解。优化算法的实质是在约束条件下,调整设计变量以使目标函数获得最优解的过程中,如何构造搜索方向和步长。气垫船推进轴系的优化设计问题属于非线性约束规划问题,故可采用求解工程上典型非线性约束问题广义缩减梯度法GRG(Generalized Reduced Gradient)作为系统优化设计算法[7]。

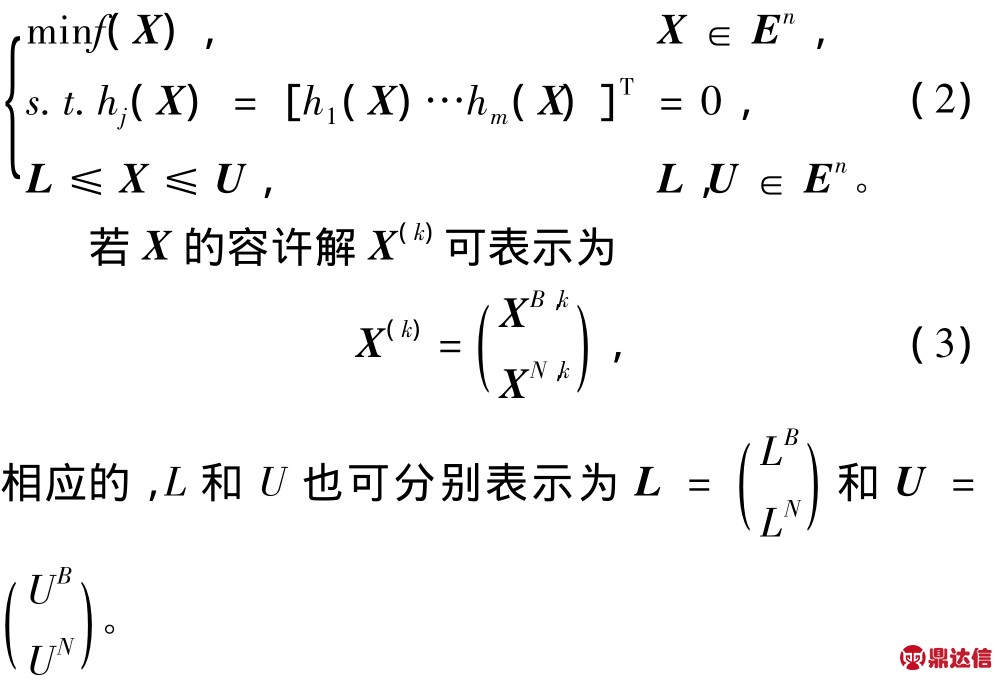

GRC优化算法数学模型可表示为

式中:s.t.为约束条件;x为设计变量;ai和bi分别为设计变量的下限值和上限值。

将式(1)用矩阵表示,有

式中:XB,k和XN,k分别为基向量和非基向量。

简约梯度的最后计算公式可表示为

式中▽Nh(X(k))和▽Bh(X(k))分别为n×m阶矩阵和m×m阶矩阵。

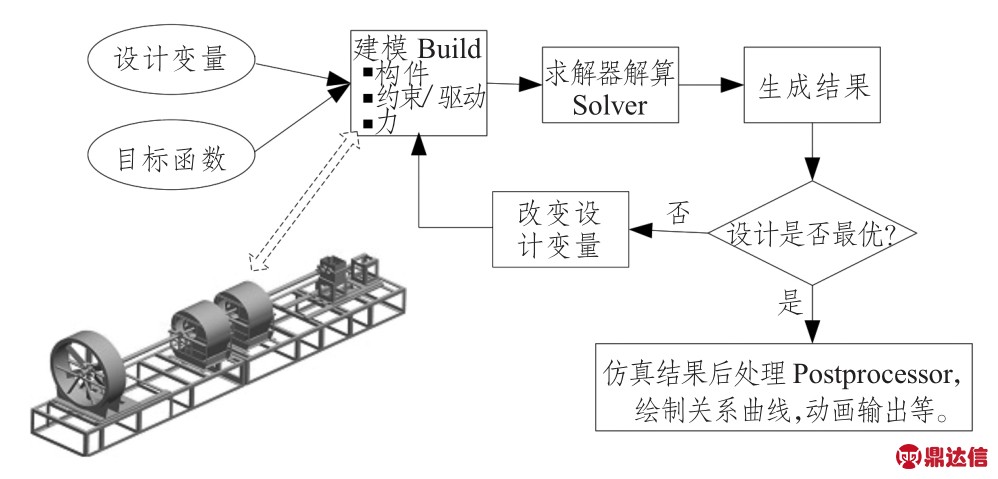

2 仿真优化分析流程

鉴于气垫船推进轴系优化设计问题的复杂性,需要借助相应的计算机仿真平台进行优化研究[8]。利用多体动力学仿真软件ADAMS为基本仿真平台,对气垫船推进轴系进行结构优化分析。仿真优化分析流程如图1所示。

图1 仿真优化流程

Fig.1 Optimization flow

3 多领域建模

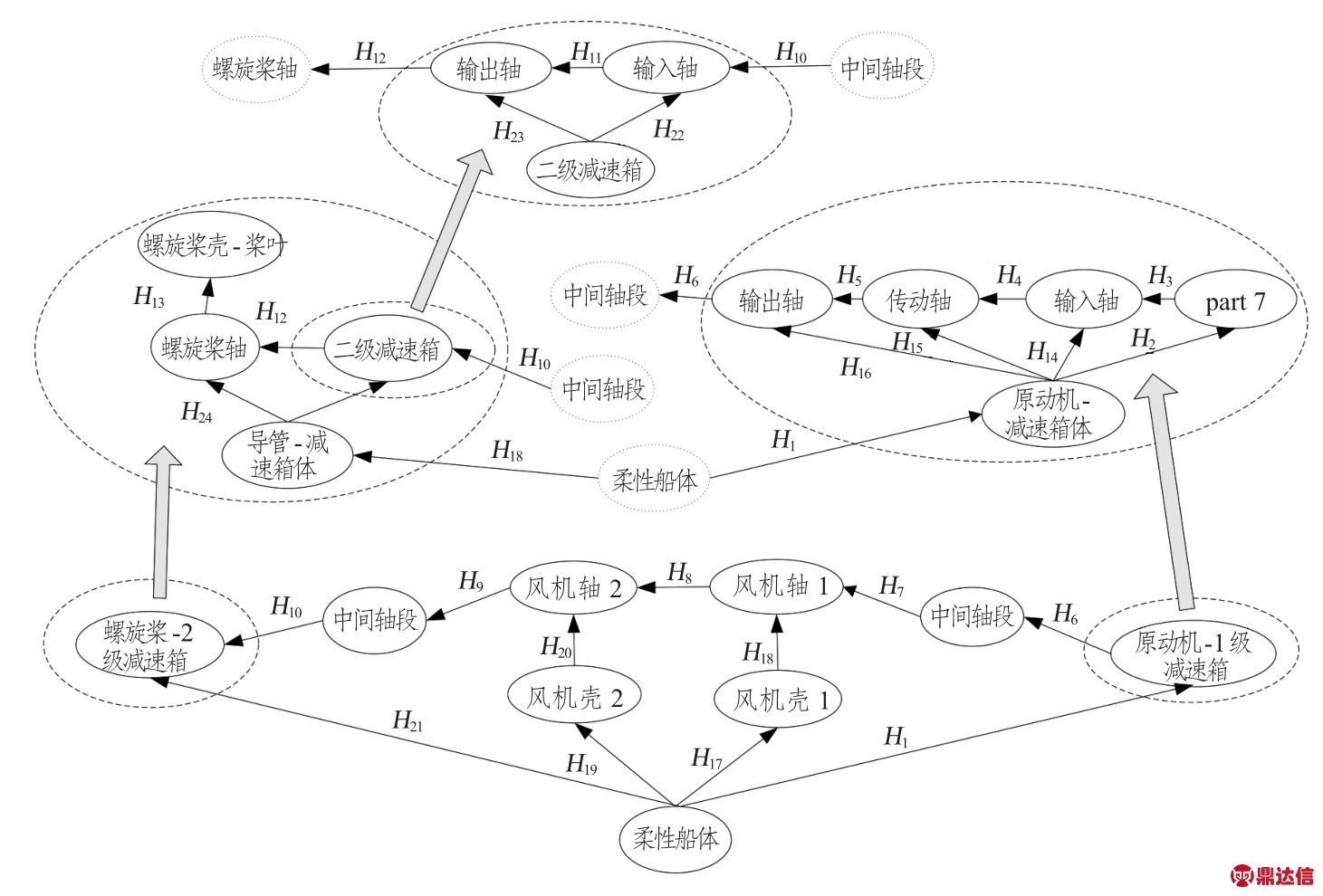

3.1 气垫船推进系统多体拓扑分析

对图1所示的双扇单桨、桨扇联动的气垫船推进系统进行拓扑分析,结果如图2所示。

图2 气垫船实验装置船体-轴系耦合系统结构拓扑图

Fig.2 Structure topological diagram of experimental bed of hovercraft

图中,H1为连接基础和原动机-1级减速箱和支座的固定副 (fixed);H2为连接原动机箱体和电机轴的线性弹簧-阻尼力元;H3为连接电机轴和1级减速箱输入轴的BUSHING力;H4和H5分别为1级减速箱输入轴和传动轴间的齿轮副 (gear)、传动轴和输出轴间的齿轮副;H6,H7,H8,H9,H10分别为连接减速箱输出轴和中间轴段、中间轴段和风机轴1、风机轴1和风机轴2、风机轴2和中间轴段、中间轴段和2级减速箱输入轴的BUSHING力;H11为2级减速箱输入轴和输出轴间的齿轮副;H12为连接减速箱输出轴和螺旋桨轴的BUSHING力;H13为连接螺旋桨轴和桨壳桨叶的固定副;H14,H15,H16分别为连接减速机箱体和减速机输入轴、传动轴、输出轴的线性弹簧-阻尼力元;H17和H19分别为连接基础和风机壳1、风机壳的固定副;H18和H20分别为连接风机壳与风机轴1、风机轴2的线性弹簧-阻尼力元;H21为连接基础和螺旋桨-2级减速箱箱体的固定副;H22和H23为连接2级减速箱箱体和减速箱输入轴和输出轴的线性弹簧-阻尼力元;H24为连接螺旋桨支座与螺旋桨轴的线性弹簧-阻尼力元。

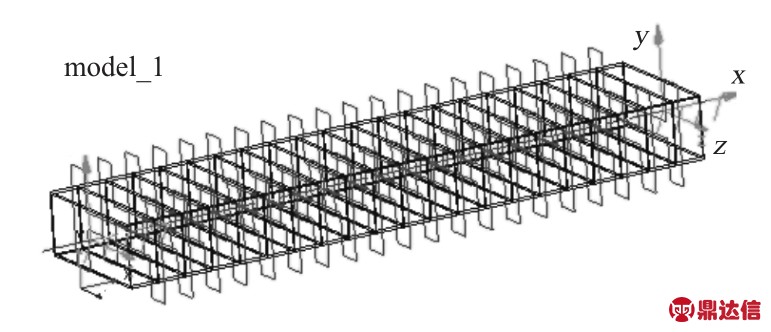

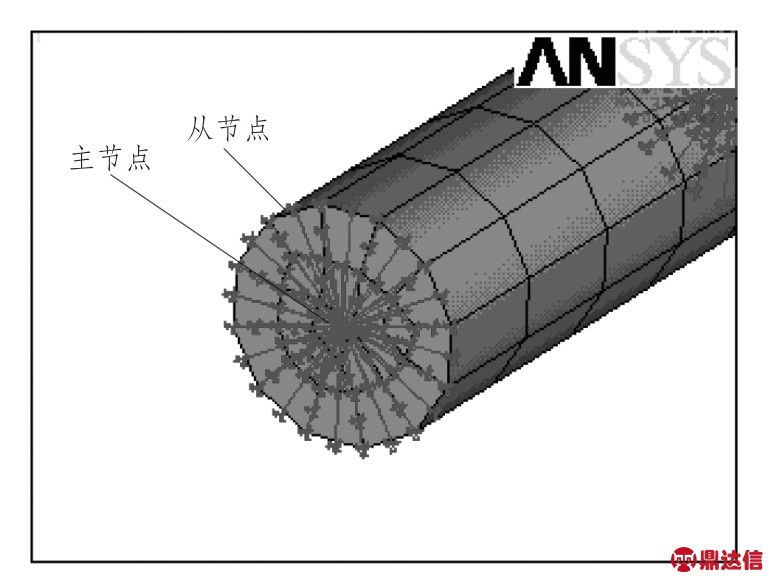

3.2 船体及推进轴系建模

为简化船体建模计算工作量,采用弹性截面梁模型对船体进行建模,推进轴系采用有限元进行建模。船体及推进轴系模型分别如图3和图4所示。

3.3 海浪激励建模

砰击是引起船体剧烈运动的瞬态载荷[9]。本文以气垫船受到砰击激励时的海洋环境作为研究对象。

图3 船体模型

Fig.3 Model of ship hull

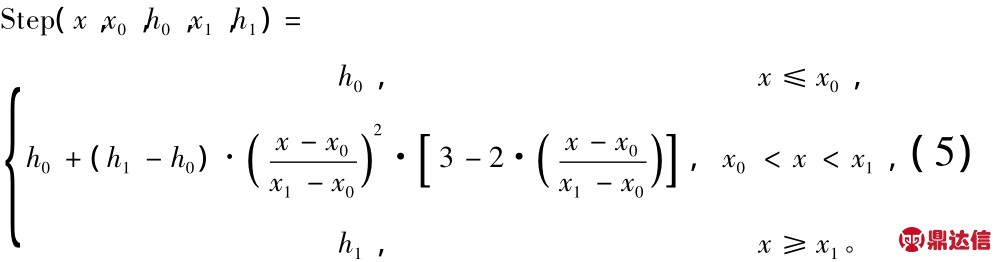

参考典型砰击压力时间历程,可用Step函数构造砰击压力。

Step 函数格式为 Step(x,x0,h0,x1,h1)。其中各参量意思依次为:自变量x,阶跃函数起点自变量x0,阶跃起点函数值h0,阶跃终点自变量值x1,阶跃终点函数值h1。

图4 轴段模型

Fig.4 Model of shaft

Step函数利用三次多项式逼近海塞 (Heaviside)阶跃函数,定义为

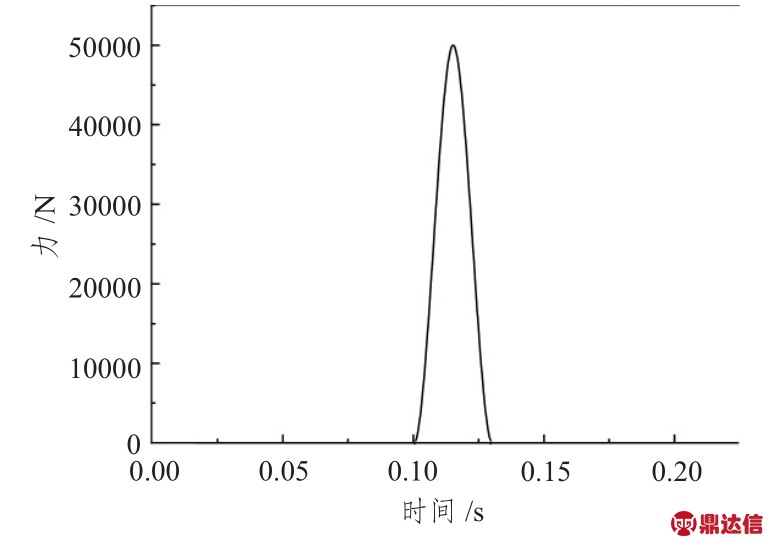

使用时间作为Step函数的自变量,构造好的砰击力如图5所示。

4 气垫船推进轴系的优化设计研究

4.1 目标函数的确定

根据气垫船的结构特点,常见的目标函数包括:

1)全船自重最轻

式中:G为全船自重;gi为船上第i个子系统自重;n为子系统数量。

图5 砰击力

Fig.5 Force of whipping

2)轴系振动最小。为减轻船体自重,轴系或船体采用的轻质材料和薄壁结构会降低船体和轴系的刚度,同时由于轴系中垫升风机和空气推进桨特殊的位置安排,可能会使轴系中出现跨度较大的中间轴,这进一步减小了轴系刚度,从而导致轴系在使用过程中的振动。

3)轴系的疲劳寿命最长。

4.2 设计变量的选择

设计参数的选择原则是选择对目标函数作用明显的参数。气垫船推进轴系许多重要子系统涉及各自的知识领域,在系统优化工程中,难以或不便修改。因此在推进轴系设计研究中,为方便设计变量的选取,需要将对轴系振动影响明显且不涉及更改重要子系统结构参数的参量作为优化设计变量。

4.3 约束函数分析

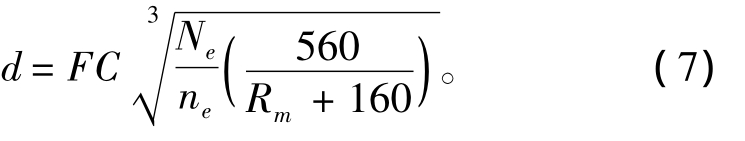

按照钢质海船入级标准,船舶轴的直径可按下式计算:

式中:F为推进装置形式系数;C为不同轴的设计特性系数;Ne为轴传递的额定功率;ne为轴传递Ne的额定转速;Rm为轴材料的抗拉强度。

对于推力轴、中间轴、螺旋桨轴和尾管轴的扭振许用应力按不超过下式计算所得之值

式中:CW为材料系数;CK为形状系数;CD为尺度系数。

4.4 气垫刚度

为更准确描述推进轴系优化分析中砰击作用对推进轴系的扰动影响,需要对气垫船气垫刚度进行分析。

气垫船垫升时,其支承力在数值上等于气垫中的平均压力与气垫面积的乘积,可用下式表示:

式中:p为气垫内的工作压力;F为船体总重;A为气垫有效承载面积。

根据气体状态方程:

式中:pa为大气压力;V为任意时刻气垫容积;p0为初始工作压力;V0为初始气垫体积;n为气体多变指数,气体等温变化时,n=1;绝热变化时,n=1.4。

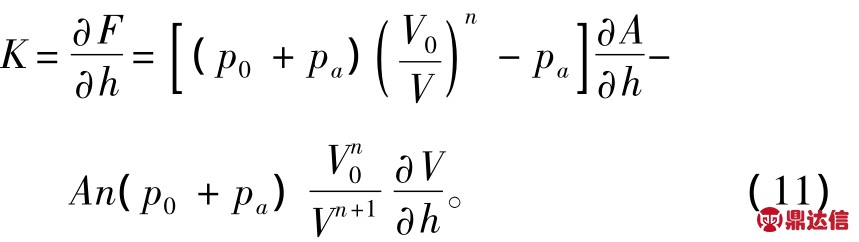

由式(9)和式(10)可得气垫垂向刚度

为简化计算,假设作用于气垫上的海浪激励使船体-气垫系统做微幅振动,则有 ≈1,式(11)可简化为

≈1,式(11)可简化为

气垫初始工作压力由垫升风机转速决定,根据气垫船的使用特点,可以认为额定转速下的气垫初始工作压力不变。假定的船体-气垫系统在波浪载荷作用下做微幅振动,则气垫有效承载面积和气垫面积变化率均可认为保持不变,不考虑气垫船空载或装载而导致的船体总重变化,则气垫刚度直接受气垫容积影响。

5 实例分析

对图1所示气垫船进行推进轴系优化设计研究。考虑到气垫船推进系统中推进桨和风机的轴频和叶频激振力均较小,同时气轮机对轴系的影响也很小,影响轴系振动特性的主要因素是外界环境对船体的激励。考虑极限情况下的海浪环境对轴系的影响,将受到砰击载荷作用下的轴系的振动响应作用优化目标函数。设计变量为推进轴系中联轴器各向刚度、支承刚度和气垫刚度。

按式(13)对各设计变量进行灵敏度Si分析

式中:O为目标函数值;V为设计变量值;i为迭代次数。

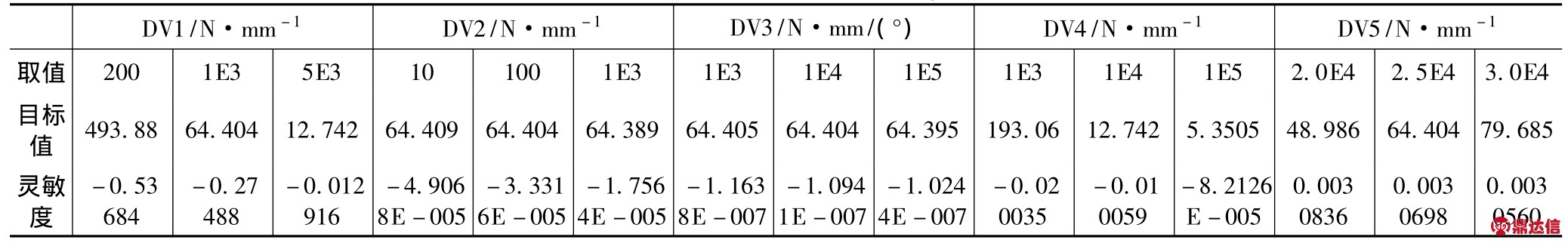

分析结果如表1所示。

表1 不同取值设计变量的灵敏度

Tab.1 Sensitivities of different design variables

表1中,DV1为弹性联轴器径向刚度;DV2为弹性联轴器轴向刚度;DV3为弹性联轴器弯曲刚度;DV4为轴承支承刚度;DV5为气垫刚度。

从灵敏度计算值可以看出,设计变量对目标函数敏感程度的排序依次是 DV1,DV4,DV5,DV2和DV3。图6为 DV1,DV4和 DV5的灵敏度迭代过程。

图6 DV1,DV4和DV5灵敏度迭代过程

Fig.6 Sensitivity iteration courses of DV1,DV4 and DV5

通过灵敏度分析中不同取值时设计变量的目标值可知,弹性联轴器的径向刚度是影响砰击作用下推进轴系振动响应的主要因素。当弹性联轴器的径向刚度从200 N/mm增加到1 000 N/mm,轴振动响应的最大值会相应减小到原最大值的13.04%,当径向刚度从1 000 N/mm增大到5E3 N/mm时,振动响应最大值会相应减小到19.78%;弹性联轴器的弯曲刚度和轴向刚度对砰击载荷下的中间轴振动响应影响很小。当支承刚度逐渐增大时,中间轴在砰击载荷作用下的振动位移响应将会逐渐减小,当支承刚度增大到一定程度后,由于弹性联轴器的隔断作用,支承刚度的变化对轴系振动位移响应的影响将会变得轻微。同时从灵敏度分析也可看出,在砰击载荷作用下,气垫船推进轴系不允许弹性联轴器具有太小的径向刚度。

结合气垫船的气垫刚度的分析,可知较小的气垫刚度不仅有助于改善气垫船耐波性,同时也可以减小砰击载荷作用下中间轴的振动响应。

根据轴系振动响应灵敏度分析的结果,选定对目标函数最为灵敏的设计变量,调用GRC优化算法进行优化分析,优化截止误差限为1E-3。

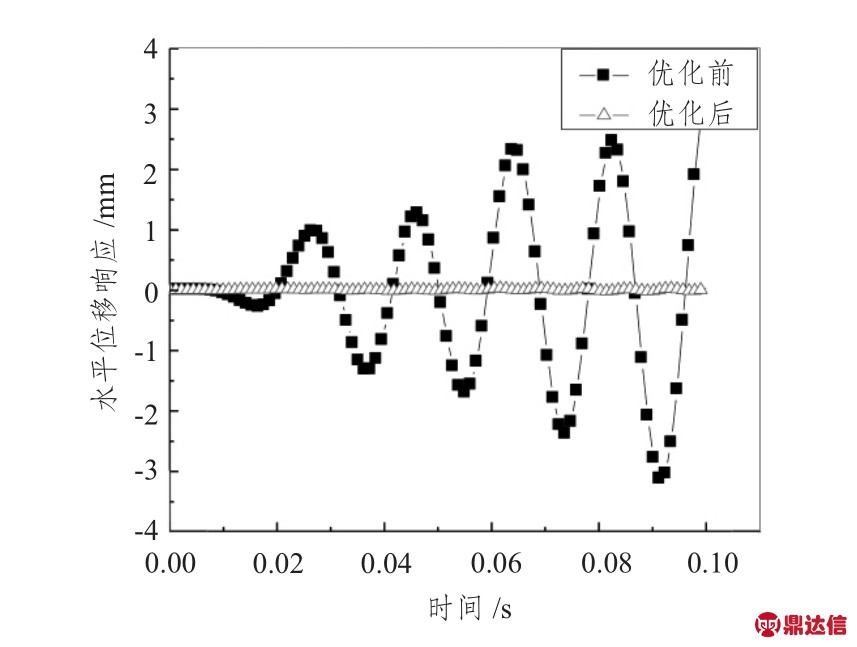

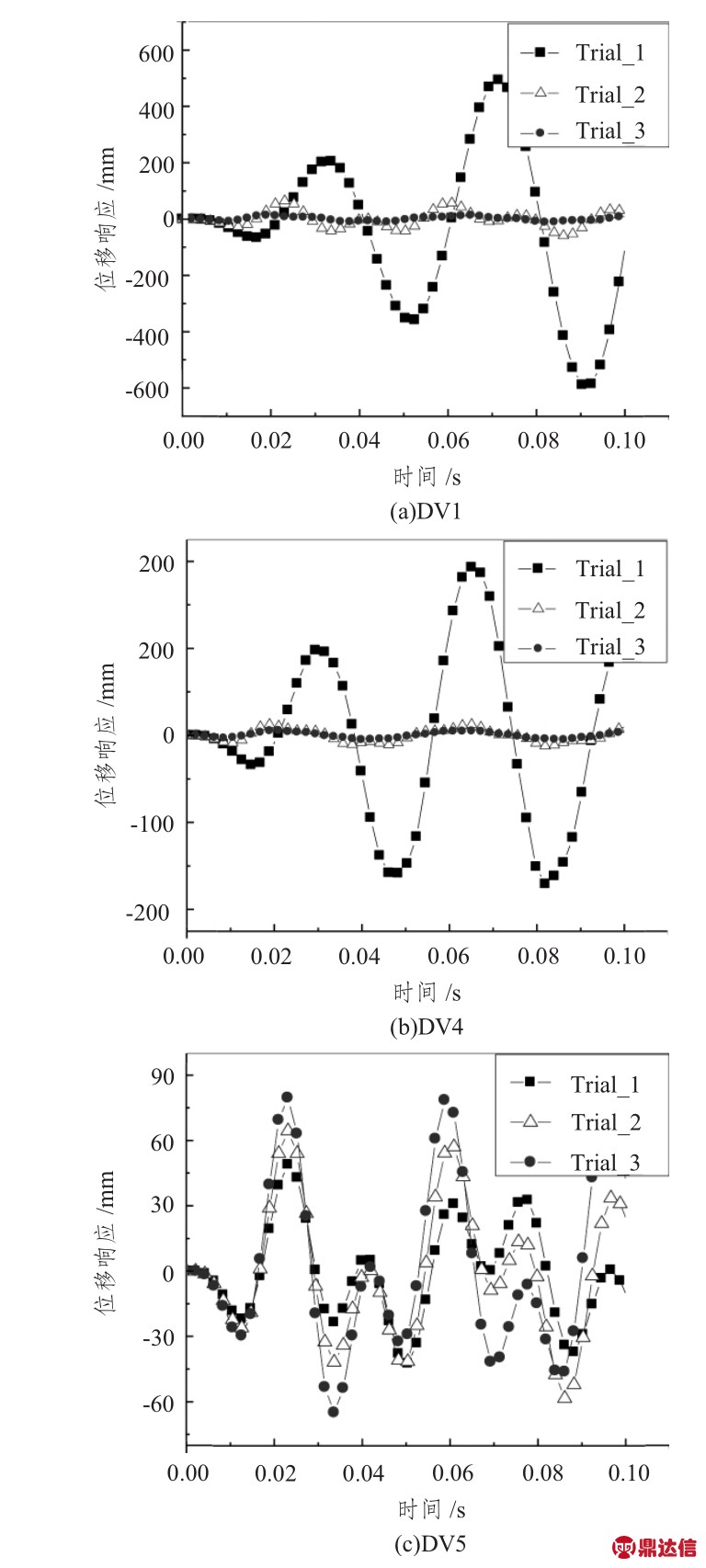

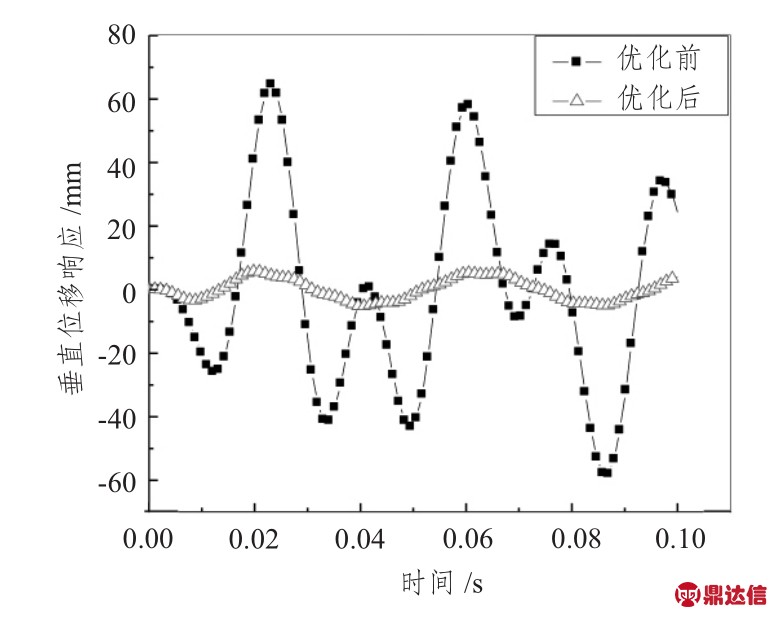

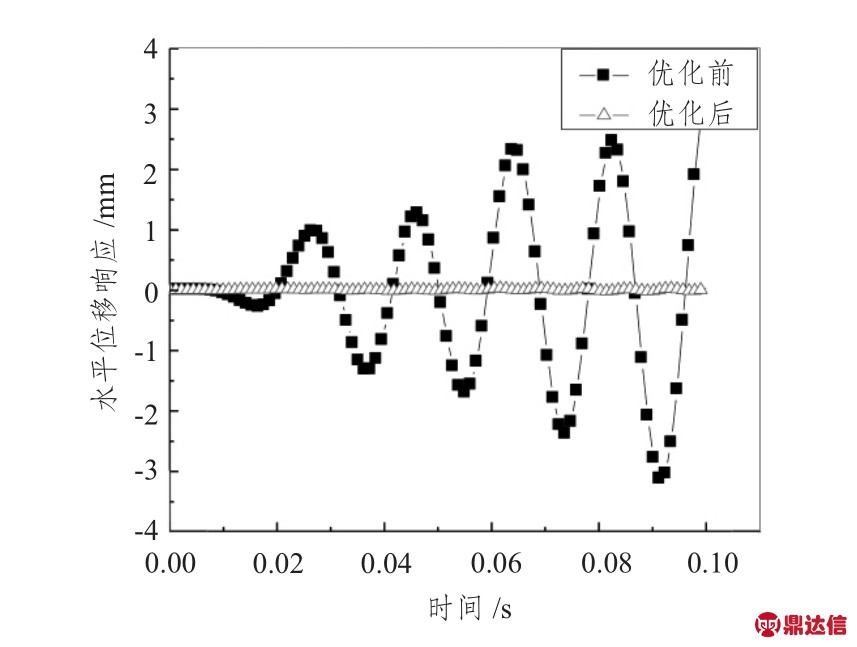

图7和图8为优化前后轴系垂向振动和水平振动位移响应的比较。

图7 优化前后垂直振动响应比较

Fig.7 Comparation of vertical vibration response

图8 优化前后水平振动响应比较

Fig.8 Comparation of horizontal vibration response

由图7和图8可知,优化后的中间轴在受到砰击载荷时,垂向位移响应将会下降到未优化前的8.64%,水平位移响应会下降到未优化前的6.39%,优化效果非常明显。

通过优化研究结果,可知在气垫船推进轴系优化设计中:

1)在弹性联轴器连接的气垫船推进轴系中,应该增大弹性联轴器的径向刚度;

2)弹性联轴器的弯曲刚度和轴向刚度对砰击载荷下的轴系振动的影响很小,为补偿因波浪载荷导致的柔性船体变形对轴系变形的影响,应该尽可能采用较小的弯曲刚度和轴向刚度。

3)在气垫船优化设计中,应该采用比较高的垫升高度和较小的气垫刚度有助于减小砰击载荷下轴系的振动响应和改善耐波性。

6 结语

传统的优化设计方法侧重于系统部件的优化。本文针对气垫船推进轴系的结构特点,综合多体系统建模、有限元建模和海洋环境激励建模,从海浪-船体-推进轴系整体运动的角度出发,对气垫船推进轴系的优化设计进行研究。采用本文提出的气垫船推进轴系优化设计研究方法,通过实例分析,对气垫船推进轴系设计提出了一些指导性意见。