近些年来,在倡导节能减排、低碳环保的形势下,国内外都在大力发展清洁能源汽车,在新能源汽车轻量化的进程中,铝合金材料的应用潜力巨大。以一台整车重量为1.5 t的新能源汽车为例,铝合金的用料大约400 kg左右,占比约为30%。本文作者介绍新能源汽车燃料电池组外框铝型材挤压模具的设计。

1 电池组外框铝合金型材

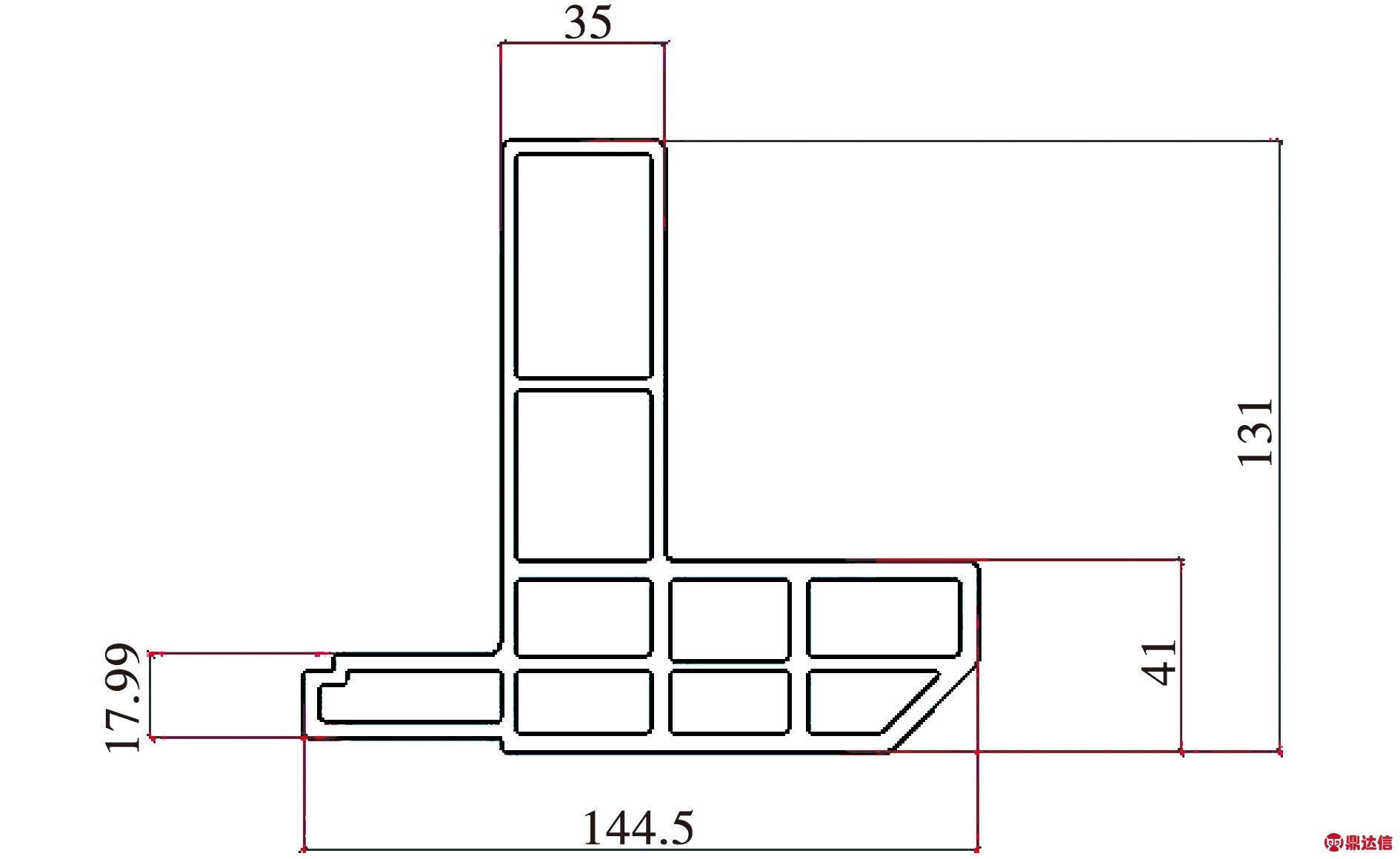

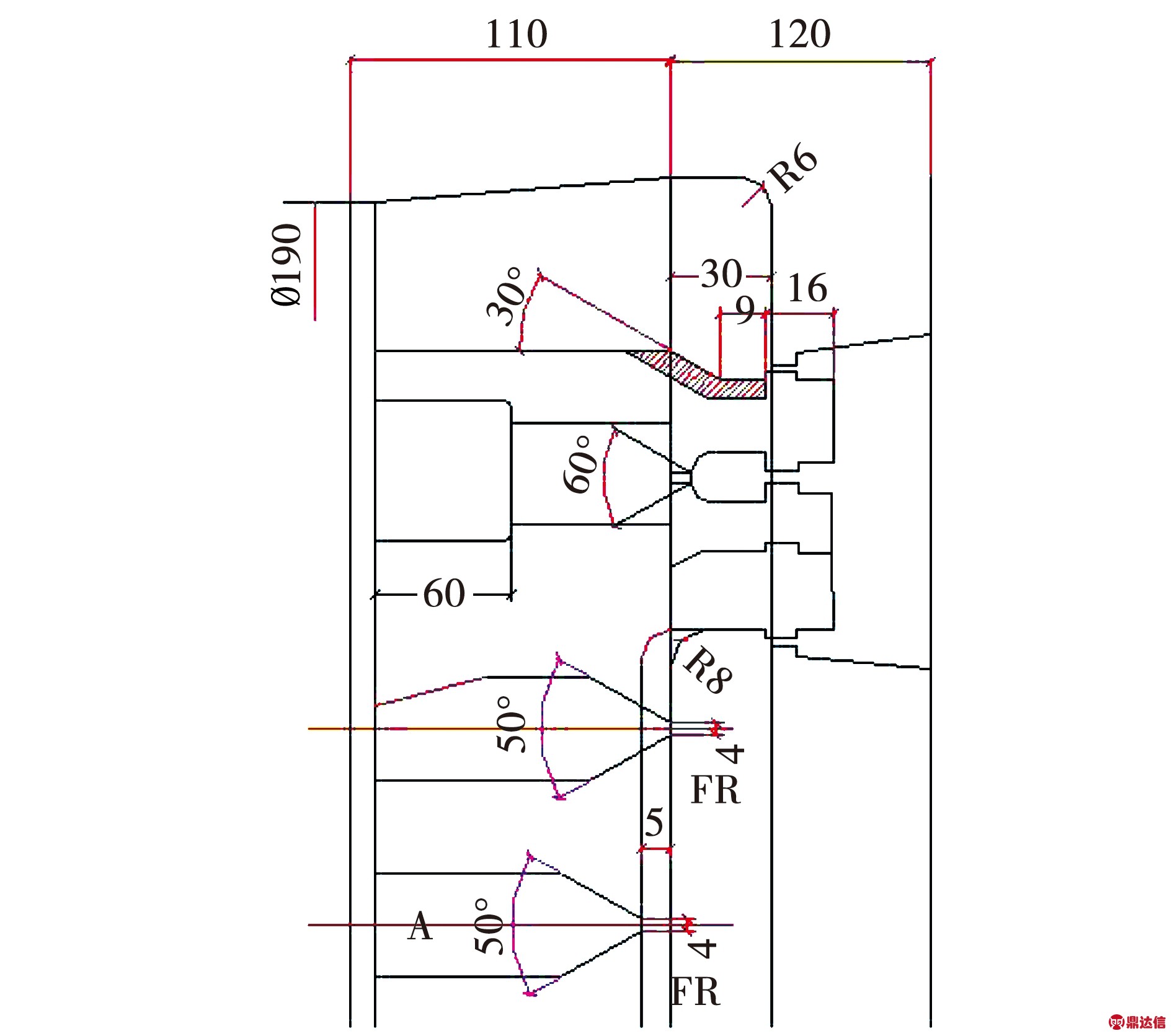

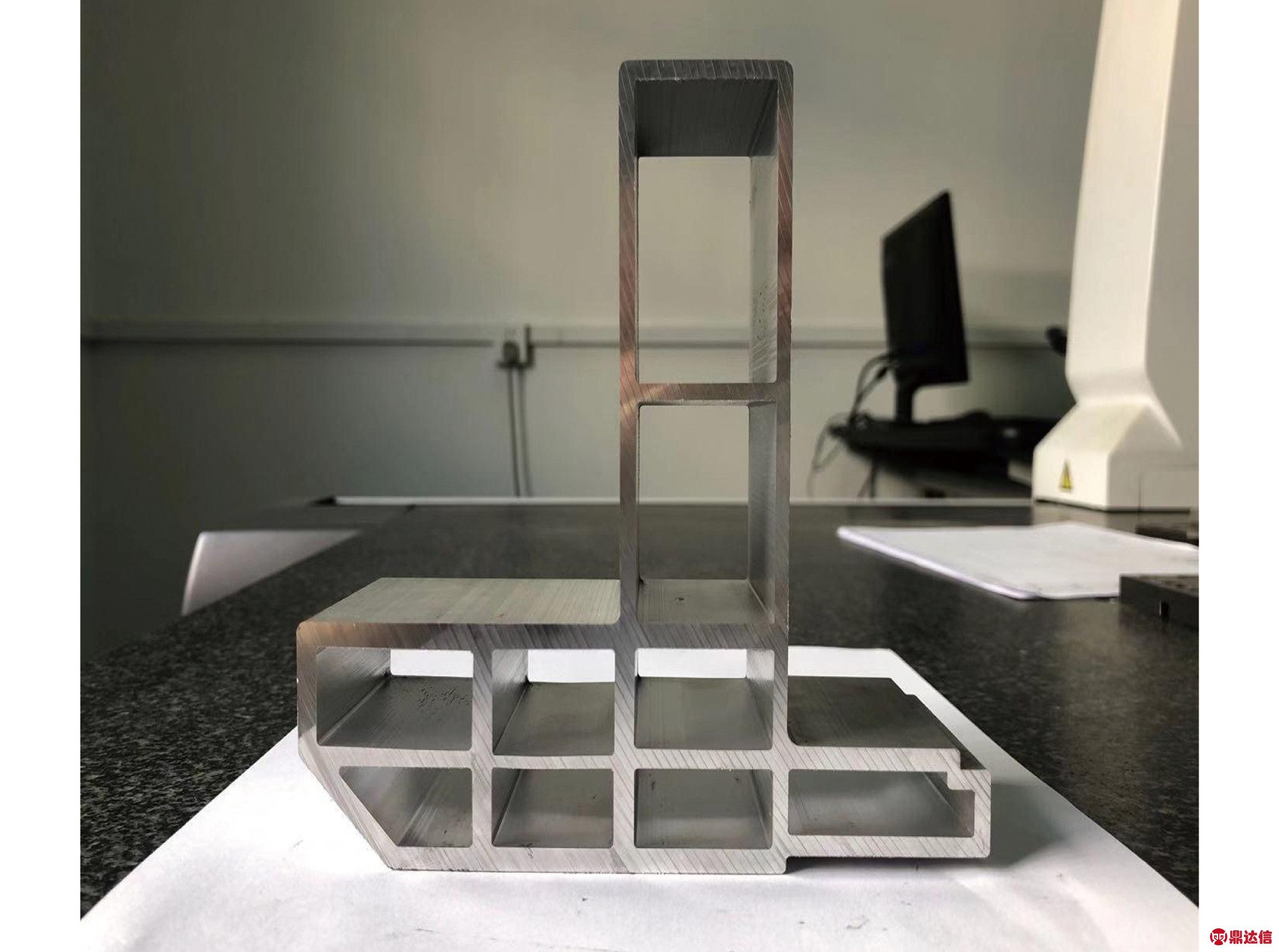

图1所示为6082-T6铝合金电池组外框型材截面图。

基质由斜长石、橄榄石假象、单斜辉石组成,斜长石呈半自形板条状,长径一般0.03~0.2mm,杂乱似格架状分布,表面相对较干净,局部硅化;橄榄石、单斜辉石呈半自形—他形柱粒状,粒径一般<0.1mm,少数0.1~0.2mm,杂乱似填隙状分布于斜长石格架间,显间粒结构,橄榄石被皂石及少量硅质、碳酸盐交代呈假象,单斜辉石局部皂石化、碳酸盐化。岩内见少量碳酸盐充填的显微裂隙分布。

型材为多空腔结构,如图1所示,外接圆为168 mm左右。因6082铝合金的流动性较差,挤压速度慢,且模具压力大,会导致模具弹性变形严重。如何保证挤压速度和型材尺寸在挤压的前、中、后过程的稳定性,是模具设计中要注意的问题。

图1 型材截面图

Fig.1 Section drawing of the profile

2 模具设计

2.1 分流孔的布置

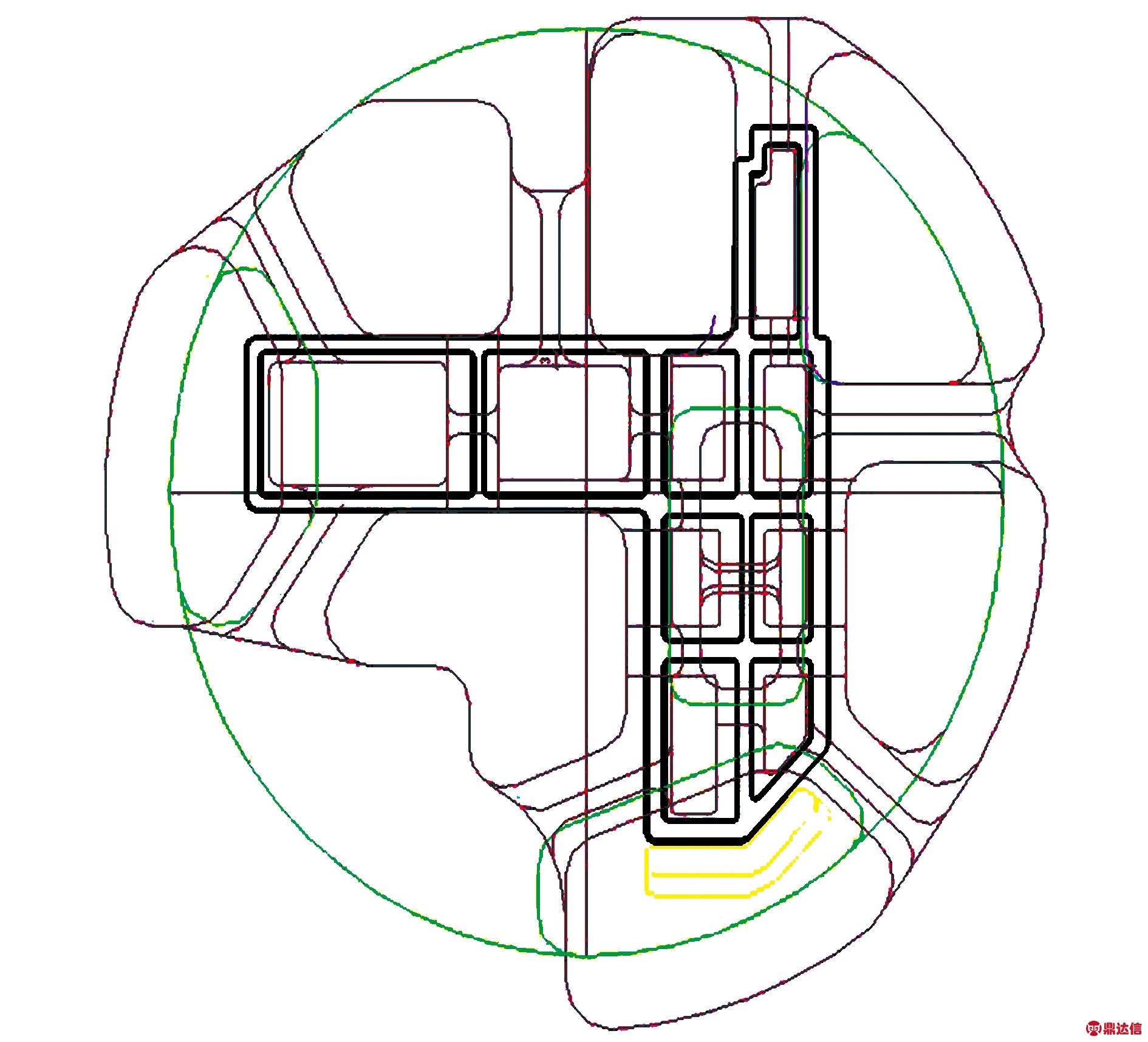

根据型材的截面大小,采用22 MN挤压机挤压,采用Φ203 mm圆锭坯料。模具分流孔的布置应遵循孔随形走的原则,如图2所示。确定模桥位置时要优先考虑最难挤出的型材部分的分流孔布置。

图2 分流孔布置

Fig.2 Distribution of split holes

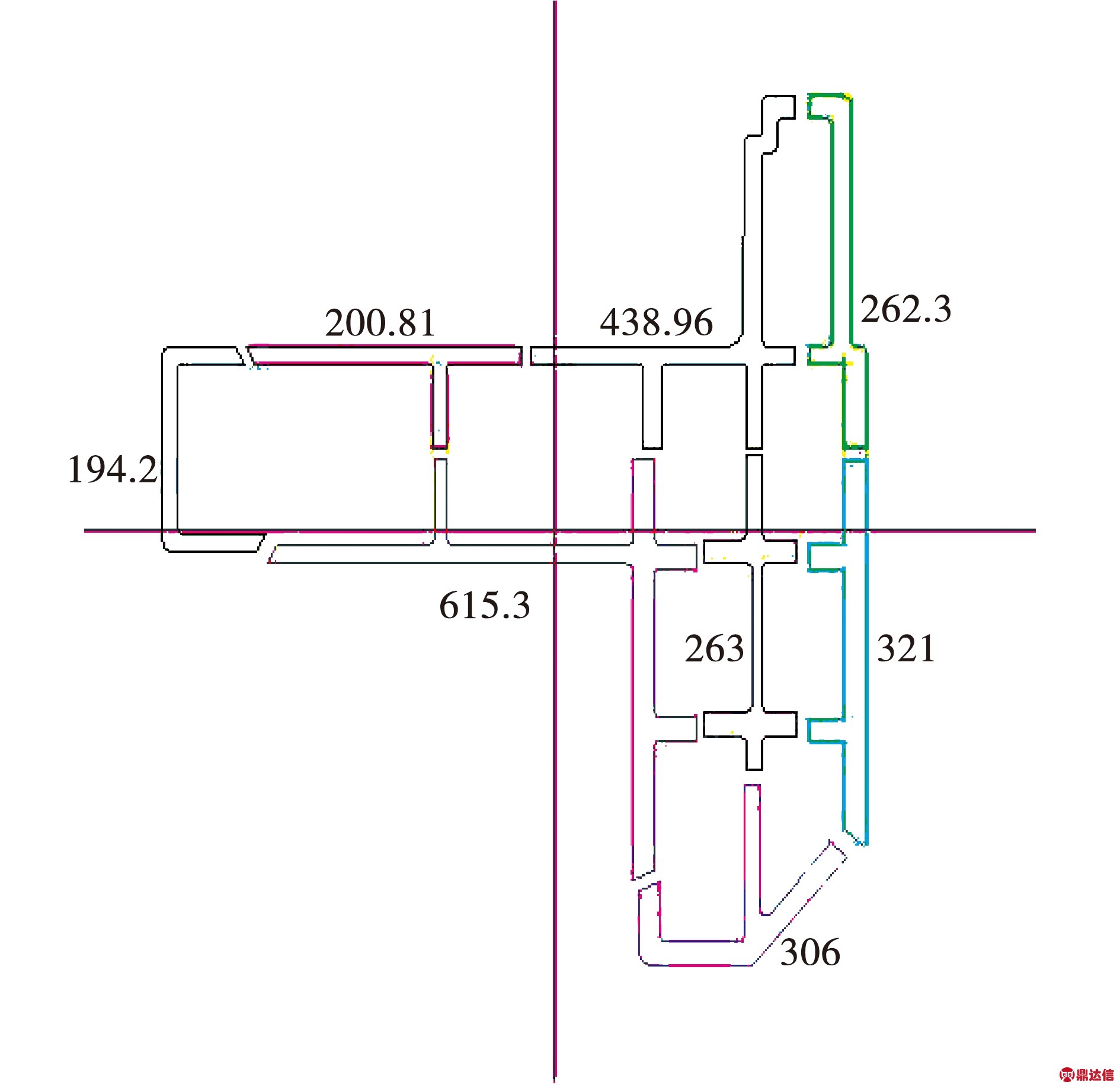

然后用桥位线对型材进行划分,并计算划分后的各部分的型材面积(参见图3)。

图3 划分后的各部分的型材面积

Fig.3 Profile area of each part after division

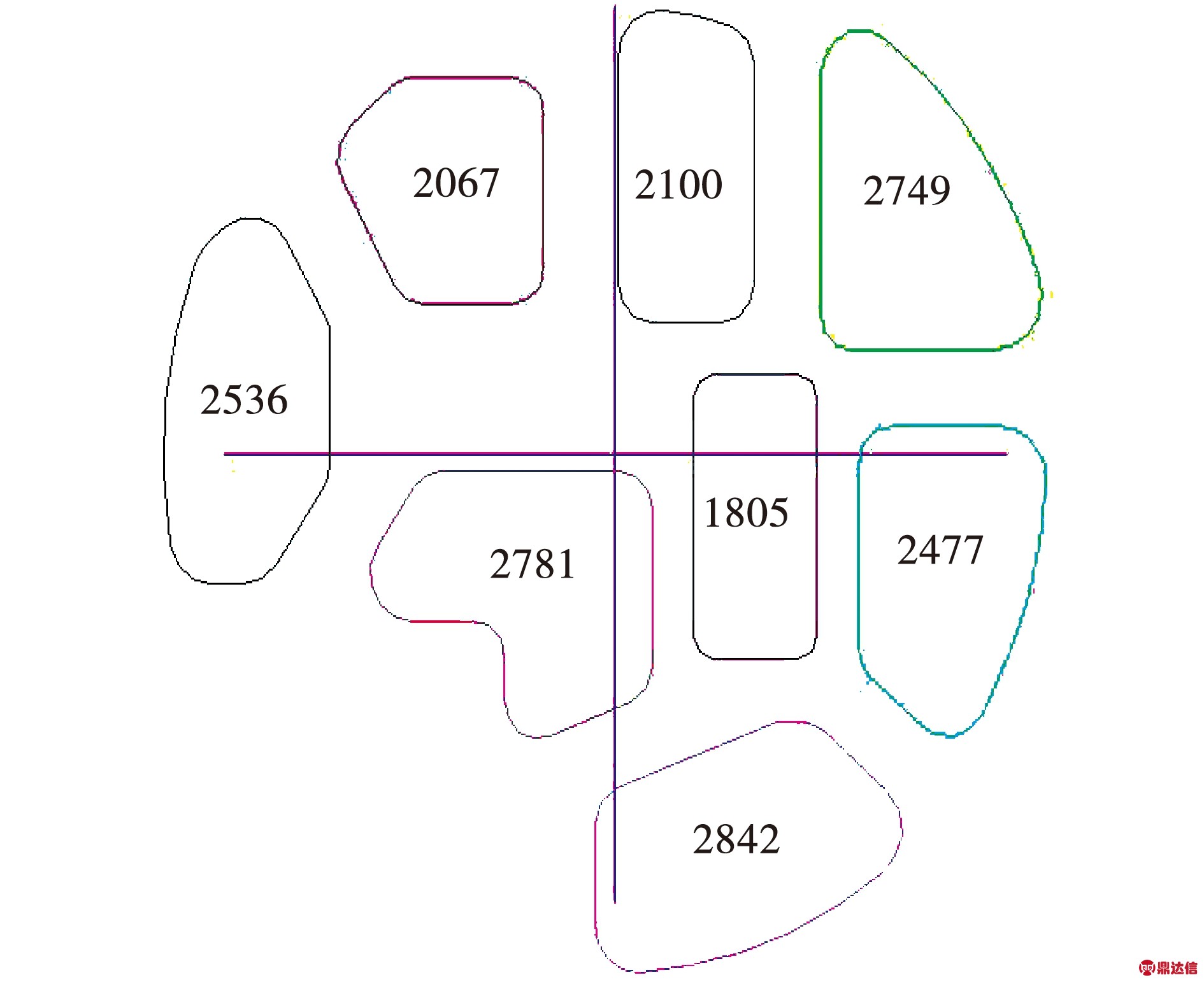

根据划分后各部分型材面积的比例(分流比)计算分流孔的供料面积,以最小的分流孔面积为基准,计算出各个分流孔的面积,如图4所示。

图4 各部分的分流孔面积

Fig.4 Split hole area of each part

2.2 模具强度的设计

上模的强度直接决定模具的挤压使用寿命。若上模设计的过厚会导致金属在模具型腔里长时间挤压,无法提高挤压速度,模具长时间在高压高热环境下会过早进入疲劳极限。若上模设计得过薄,使模桥无法抵抗金属挤压力,会导致模桥从根部断裂。上模的强度取决于上模的厚度,也就是上模模桥的高度。上模强度从两个方面进行校核。

过滤器技术可以屏蔽不良的网站,对网上色情、暴力和赌博等内容有强大的堵截功能。防火墙技术可以有效地将内部网与外部网隔离开来,保护网络不受未经授权的第三方侵入。

2.2.1 抗弯强度校核

中国自古就被称为“衣冠上国、礼仪之邦”,汉服是中华礼仪文化的重要组成部分,承载着中华民族雍容典雅的气质、古朴自然的审美意趣和天人合一的文化内涵。近年来,随着国人对国学和传统文化逐渐燃起的热情,汉服也受到越来越多的关注。

根据抗弯校核公式:

(1)

式中:

传统青花装饰题材还仅限于表现具象的动植物、人物和书法等等,现代陶瓷艺术创作者对于青花的理解广度相对更大,创作者结合自身的文化素养和当下社会状态,对表现题材进行再创作,这样创作的作品既源于传统又有别于传统,展现了一种新的艺术风貌(如图2)。

Hmin—分流桥计算的最小高度(上模厚度);

L—分流桥的两桥墩之间的距离;

P—挤压筒最大的比压;

[σ弯]—在450 ℃~500 ℃的取值为900 MPa。

将参数代入公式(1)进行计算

最后算出H的值为95 mm,我们设计的模具厚度为110 mm,符合安全厚度要求。

2.2.2 抗剪强度校核

通过建立典型的金属矿体模型,运用高阶交错网格有限差分法对弹性波方程与声波方程进行正演计算,模拟了地震波在倾斜状金属矿介质中的传播,能获得较高的计算精度。经数值模拟发现,P波和S波在矿体介质弹性界面产生反射、透射,在不规则界面处易发生散射、绕射,以及波形的转换和干涉叠加,所呈现的波形复杂,较难分析。根据其复杂特性,采用声波模拟自激自收地震剖面,更易于分析较复杂模型下的地震波特征。通过有限差分数值模拟地震波在金属矿中的传播,对地震勘探实践具有指导意义。

抗剪强度校核公式:

(3)

式中:

τ—剪应力;

本文采用声致瞬间液相连接方法,在大气环境下,用Ag-Cu中间层对镁合金进行了中低温焊接,通过施加不同的超声时间和焊接温度,使得母材与中间层发生三元共晶反应,对连接界面微观组织的演变过程和元素的扩散行为进行了研究,并且讨论了其对接头力学性能的影响

P—挤压机的公称压力;

相比对照、单独施加腐殖质和单独施加零价铁,土壤中施用适量腐殖质和零价铁复合调理剂对中轻度镉砷复合污染稻田具有良好的修复效果。稻田土壤分别施加2250 kg·hm-2复合调理剂后:

[τ]—模具材料在工作温度下的许用抗剪强度,通常情况下为1 000 MPa~1 100 MPa。

将设计参数代入公式计算得出

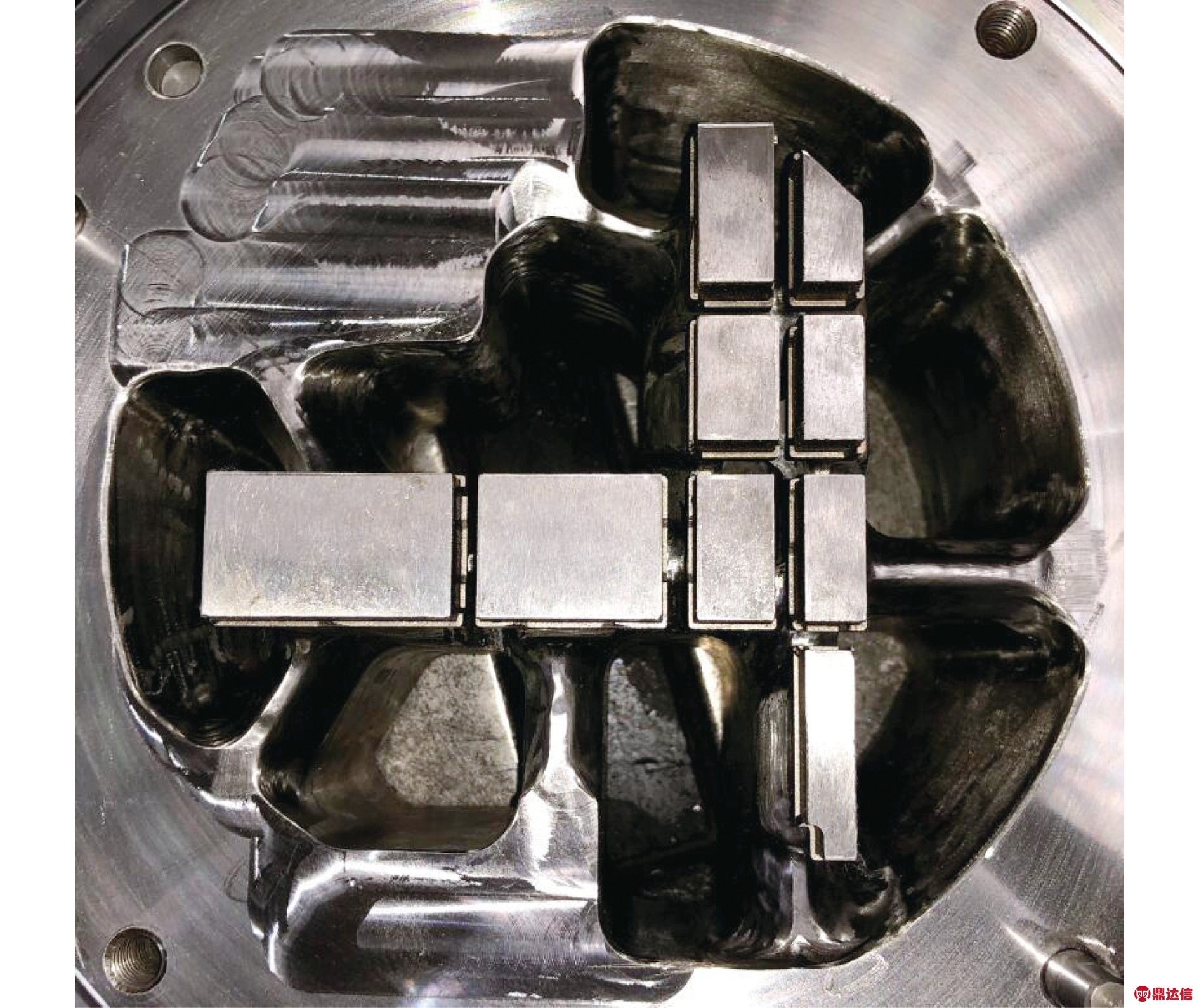

计算出来的剪应力小于H13模具钢许用剪应力,抗剪强度在安全范围。最终上模厚度设计如图5所示。加工好的上模如图6所示。

图5 分流模上模

Fig.5 Upper divergent die

s

图6 分流模上模

Fig.6 Upper divergent die

2.3 工作带的设计和焊合室深度的选择

由于6082铝合金难流动、难挤压、难焊合,所以焊合室深度取值为上限,约30 mm。为减轻铝合金与工作带的摩擦力,减轻型材表面的粗糙度,提高挤压速度,将工作带设计一般为型材壁厚的1.5~2倍。

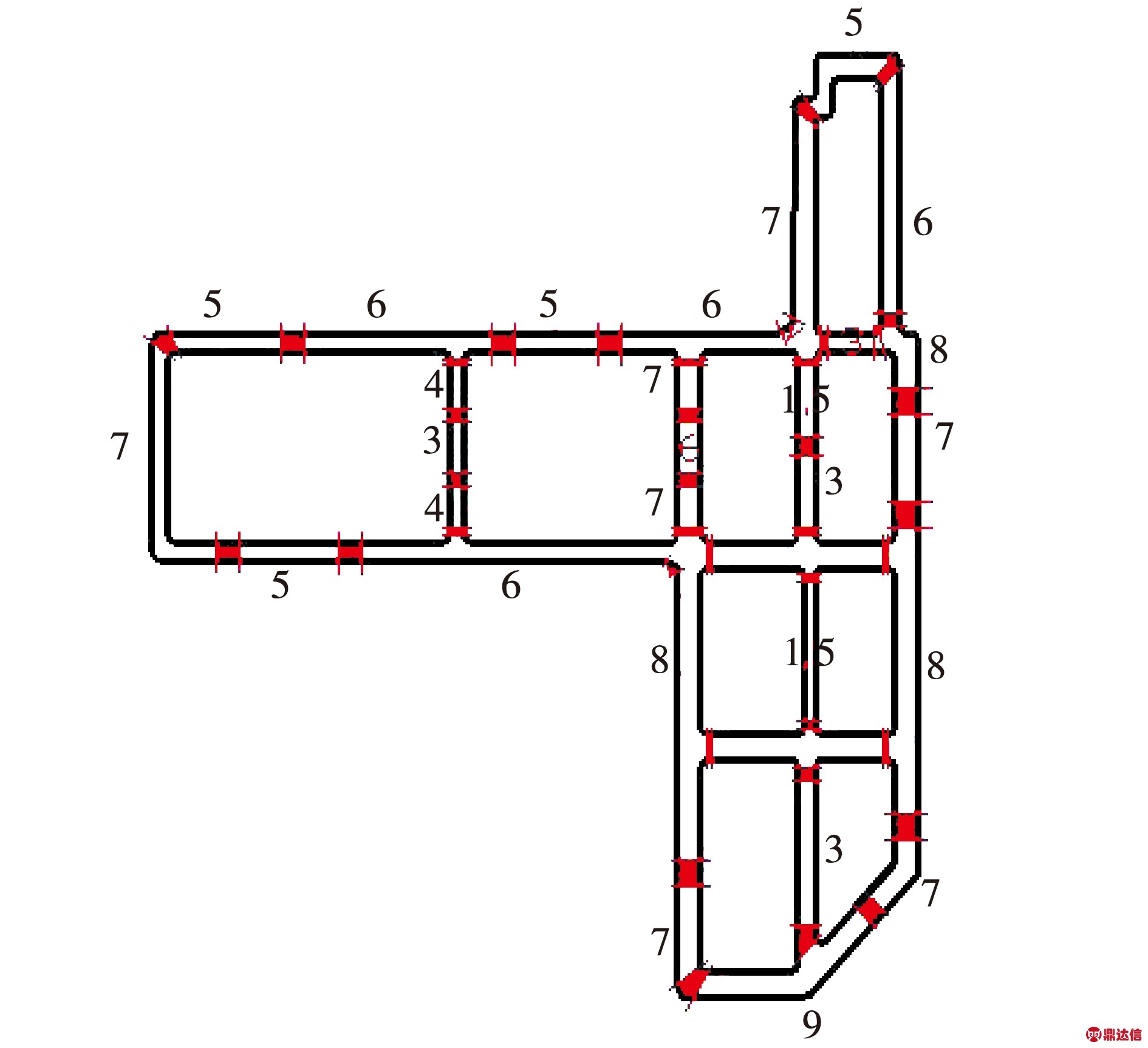

图7所示为工作带设计值。

刑罚的价值观不仅在于惩罚犯罪人,也在于保护被害人,所以在传统的中国社会,杀人偿命能够有效地兼顾这两方面的效益,从而使得该观念能根深蒂固。

图7 工作带设计值

Fig.7 Design value of working belt

3 型材挤压生产试验

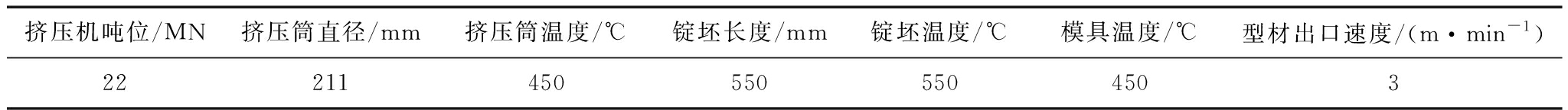

采用所设计的模具对电池组外框6082铝合金型材进行生产试验,采用的挤压工艺参数见表1。

表1 挤压工艺参数

Table 1 Extrusion process parameters

挤压机吨位/MN挤压筒直径/mm挤压筒温度/℃锭坯长度/mm锭坯温度/℃模具温度/℃型材出口速度/(m·min-1)222114505505504503

挤压生产获得的合格样品如图8所示。

图8 合格型材样品

Fig.8 Qualified profile sample

4 结束语

随着新型汽车的开发,汽车用铝型材的产品截面会不断改变,需要模具设计师不断的尝试、摸索,总结出适合不同截面型材的设计方案及配套的生产工艺。以上是我公司承接新能源汽车电池组外框铝合金型材生产所需模具的设计方案,供同行参考、指正。