0 引 言

我国铝型材产业是高能耗产业,铝挤压工艺平均能耗约为1 571~5 405 kg标煤每吨[1],是欧洲的1.43倍。而且近几年的发展十分迅速,有数据显示,截止至2015年我国铝加工型材总量已达到26 000 kt/a,居世界第一,另铝合金挤压材产量也达到14 000 kt/a[2]。挤压机作为铝型材生产过程中的核心设备,发展日趋大型化、复杂化及自动化,在生产过程中一旦发生异常或故障,将会造成极大的停产损失,耗费大量的维护费用,甚至造成严重的安全事故。设备故障检测方面的研究,一直是国内外学者关注的重点。贺惠新[3]对燃气轮机故障模式的点形式及序列形式的异常行为的检测方式进行了深入研究;周珂仪[4]研究了复杂结构系统长时间运行产生的一维以及多维时间序列的异常检测方法;Soner Emec等[5]提出了一种用于制造设备的故障监控框架,以解决面对复杂情况下不可扩展的问题。标杆法[6]和人工免疫算法[7]在设备故障检测方面也有不错的效果。针对挤压机的异常检测问题近期也得到了广大学者的关注,并有了研究成果。周理[8]针对大型挤压机设备的多回路复杂液压系统提出一种混杂键合图与时间因果图的故障诊断方法;江海昌[9]为解决检测挤压机点异常和模式异常的问题,分别提出了基于GA-SVR的挤压机能耗点异常检测模型和基于免疫算法的模式异常检测模型;曾利云[10]研究了挤压机能耗数据的特性,提出基于时间序列和聚类的异常检测方法,通过改进的K-means算法和K-MDOF算法,在点异常和模式异常方面的检测准确率有所提高。

现有针对挤压机异常检测的方法虽然有一定的效果,但面对传感器故障或者历史数据缺失严重等不确定性的情况,实验效果达不到预期,准确率较低,而且只能判断异常是否发生,不能定位异常原因,不能满足车间生产的实际需求。

贝叶斯网络作为一种人工智能技术,是不确定知识表达和推理领域最有效的理论之一[11],已经被运用到很多领域,特别是机械设备故障检测和预测方面。国内外学者通过分析机械设备的参数信息或者生产过程中的历史数据[12]为轨道电路[13]、飞机[14]、冷水机组[15]、电力系统[16]、空气制动系统[17]等建立贝叶斯网络异常诊断模型,并在实验中取得了不错的效果。

挤压机设备为高能耗装置,生产过程中能源消耗情况最能真实反映设备状态。本文提出通过分析挤压机运行过程中的能耗传递机制,建立能耗模型,得到影响挤压机能耗的关键因素。并以此为依据构建贝叶斯网络结构,不仅克服结构学习算法占用内存的问题[18],也减去单纯依靠专家知识构造网络的弊端。利用历史数据中的先验知识获得条件概率表,构造完成贝叶斯网络,再利用贝叶斯网络推理算法检测挤压过程中设备异常状态并做原因分析。结果表明,本文方法构造的贝叶斯网络可以有效地检测挤压挤异常情况、分析出引起异常的原因,并且大大提高了检测效率。

1 挤压机设备能流机制分析

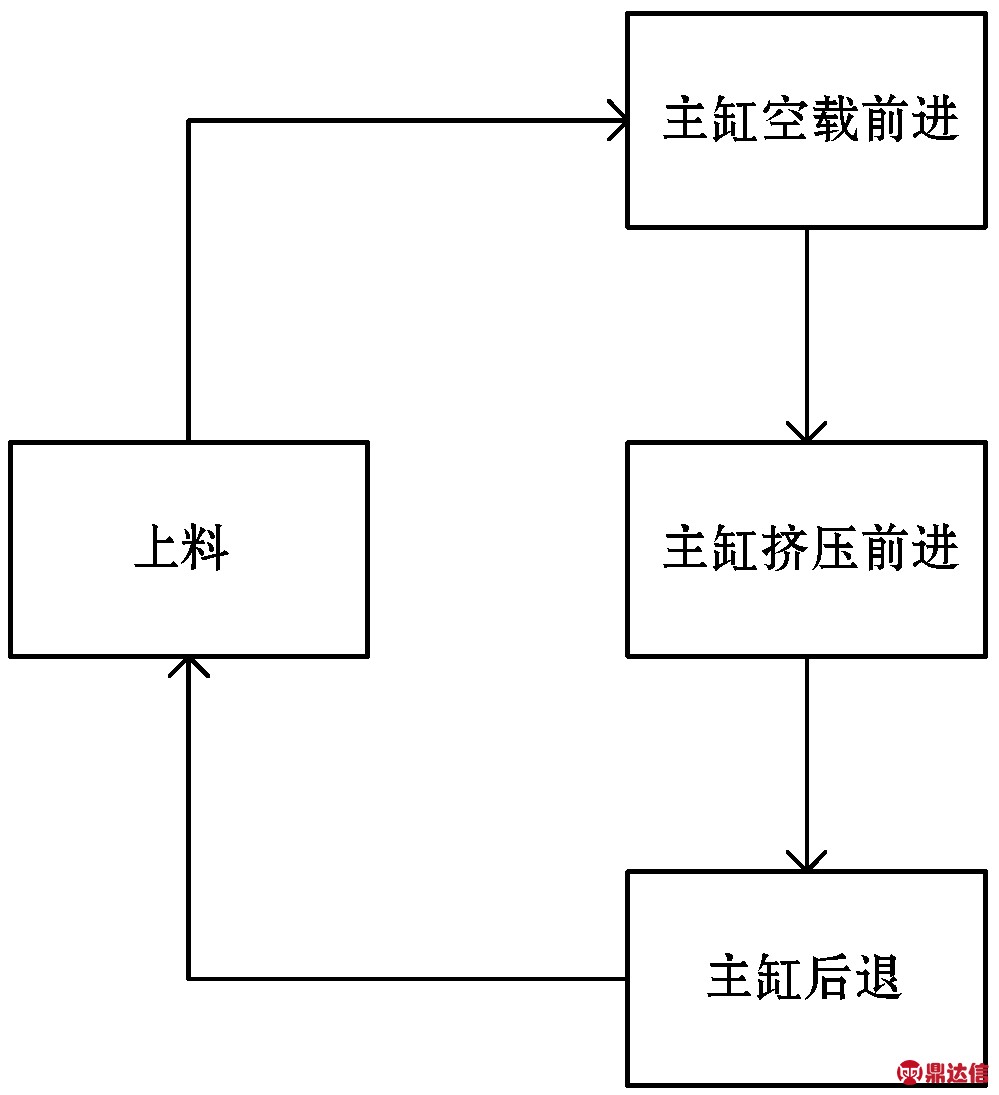

挤压是使装入挤压筒内的坯料,在挤压筒一端挤压轴的推力作用下,使金属从挤压筒某一端的模孔流出,从而获得与挤压模孔形状、尺寸相同的产品的一种塑性[19]。挤压原理如图1所示。

图1 挤压机过程原理图

液压系统的能源装置是液压泵,液压系统共有三次能量转化:1) 电动机通电,电能被转化为机械能;2) 通过联轴装置,驱动液压泵运转将机械能转换为液压能,输出高压油,液压泵工作时由于泄露和摩擦力等因素会造成一定的能量损耗;3) 通过控制各种阀门改变挤压油缸中液压油的流量,从而进行挤压工作。期间由于液压油进入阀门,在阀芯处的过流面积迅速变小,形成压差,造成能耗损失。铝型材的成型质量主要与挤压温度和加油速度有关,但在几十秒乃至几分钟的挤压周期内,挤压温度不好控制,可以通过控制挤压速度平稳变化来控制挤压温度。

液压系统的每次挤压过程使用的总功率可以表示为[20]:

Pw=Pci+ΔPfh+ΔPmh

(1)

式中:Pci表示挤压油缸的输入功率,ΔPfh表示液压系统阀门组的损失能量,ΔPmh表示液压泵的损失能量,可通过液压泵输入功率与输出功率之差计算得到。液压泵得到输入功率用Pmi表示[20]:

Pmi=2·π·nv·Tn

(2)

式中:nv代表液压泵泵轴的转速,Tn代表液压泵的输入转矩。

液压泵的输出功率用Pmo表示[20]:

Pmo=p·Qm

(3)

式中:p代表液压泵的泵口压力,Qm代表液压泵的实际流量,用公式表示为[20]:

(4)

式中:Vm是液压泵的移动速度,Dm是液压泵的直径。

液压泵的能量损耗ΔPmh可以表示为:

ΔPmh=Pmi-Pmo=2·π·nv·Tn-p·Qm

(5)

液压阀门组的能耗损失表示为[20]:

ΔPfh=n·Δpf·ΔQf

(6)

式中:n代表阀门个数,Δpf代表阀口压差,ΔQf代表阀口流量。

挤压油缸输入功率用Pci表示:

通过建立安全生产管理体系,加强危险源辨识、评价的培训,切实落实危险源控制工作,以提升危险源控制与管理水平。利用安全工作例会机会检查危险源辨识工作开展情况,逐一点评,统一思路,相互借鉴,促进危险源辨识工作水平提升。

Pci=F·V

(7)

式中:F表示挤压杆受到的力,V表示挤压杆移动的速度[20]。

(8)

(9)

Q=εQm

(10)

式中:A表示液压缸的有效面积;ηm表示液压缸的机械效率;ηv液压缸的容积效率;D表示活塞直径;d表示活塞杆直径;Q表示输入液压缸的流量;pa表示主缸压力;ε表示挤压油缸的容积效率。

2 挤压机异常检测贝叶斯网络模型

2.1 贝叶斯网络结构构建

贝叶斯网络又称为贝叶斯置信网络(Bayesian Belief Networks)、信念网[21],是一种基于网络结构的有向图解描述,适用于表达和分析不确定和概率性事物,可从不完全或不确定的知识或信息中作出推理。构建一个完整的贝叶斯网络主要需要完成两个任务:结构学习和参数学习。通过结构学习得到贝叶斯网络结构,通过参数学习得到节点的条件概率表。最后利用贝叶斯网络推理方法得到需要查询的变量的后验概率并更新网络的概率参数。

在构建贝叶斯网络时,主要采用基于评估函数和搜索算法的结构学习方法和基于节点依赖关系的结构学习方法[16]。基于评估函数和搜索算法的结构学习的主要缺点是参数间因果关系的建立过程不够明确,需要经过多次学习-评估的过程才能找到最优的贝叶斯网络结构,最后的结果很大程度上是由评估算法的好坏决定。在贝叶斯网络的结构学习的过程中,为提高模型的精准度而造成网络模型的复杂度不断变大,复杂度适合的网络模型往往实验结果的精准度不够高。基于节点依赖关系的结构学习的主要缺点需要先计算节点间的条件独立性,而对于本身决定因素较多的节点,因为需要计算节点间的条件概率得到依赖关系强弱,而产生大量的冗余工作,不仅工作量巨大,还会耗费很多的存储空间。

3)根据仿真结果进行样机设计和制造,通过对比证明,减小夹嘴长度可使导线卡线器整体尺寸减小、质量大幅减小。最终确定1 660 mm2导线卡线器夹嘴长度为328 mm,质量为24 kg,相较经验倍率关系设计结果夹嘴长度减小了21.9%,质量减小了25.0%,结果表明优化设计后减重效果明显。

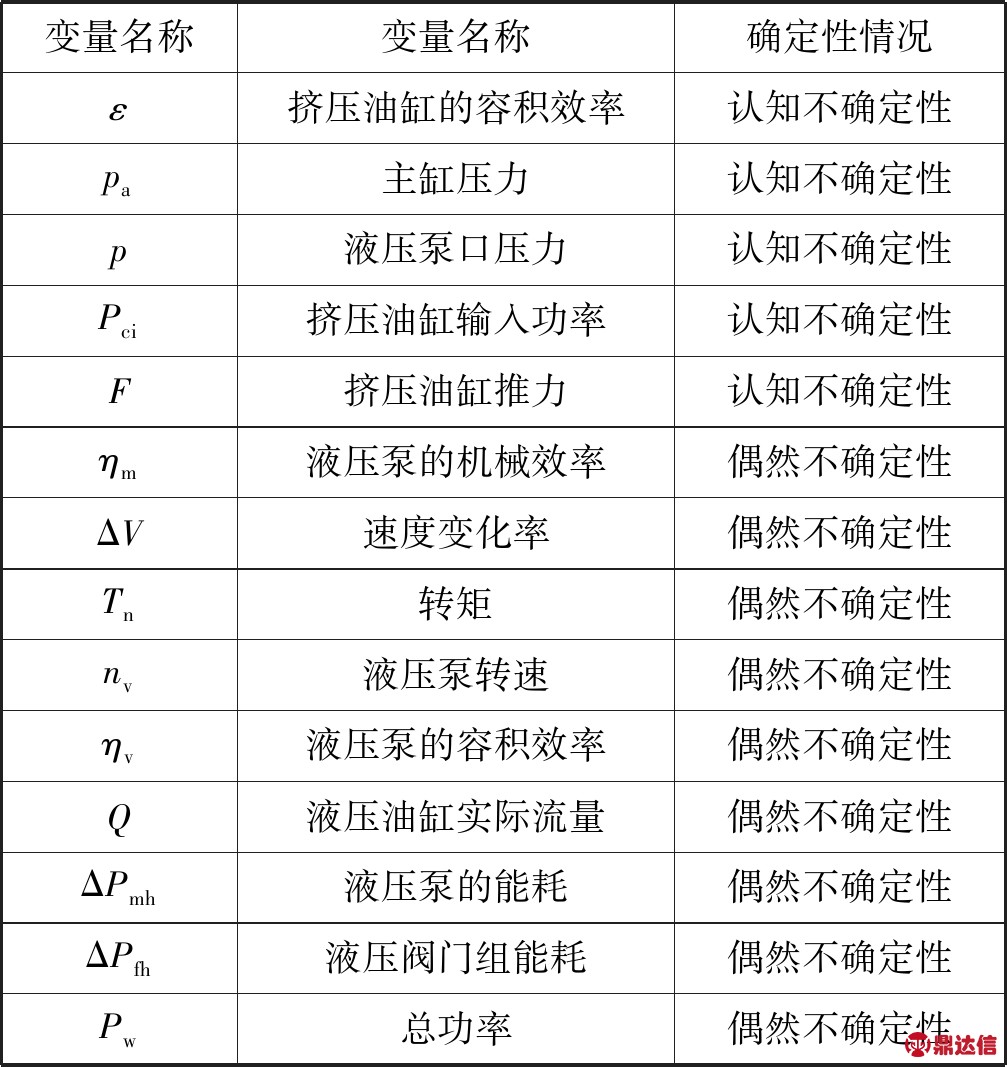

为提高贝叶斯网络构建的效率和优越性,本文将通过第1节得到的能耗公式来构造能耗异常检测的贝叶斯网络结构图B(I,E),I代表节点,E代表连接边。构建贝叶斯网的节点如表1所示。

表1 节点表

变量名称变量名称确定性情况ε挤压油缸的容积效率认知不确定性pa主缸压力认知不确定性p液压泵口压力认知不确定性Pci挤压油缸输入功率认知不确定性F挤压油缸推力认知不确定性ηm液压泵的机械效率偶然不确定性ΔV速度变化率偶然不确定性Tn转矩偶然不确定性nv液压泵转速偶然不确定性ηv液压泵的容积效率偶然不确定性Q液压油缸实际流量偶然不确定性ΔPmh液压泵的能耗偶然不确定性ΔPfh液压阀门组能耗偶然不确定性Pw总功率偶然不确定性

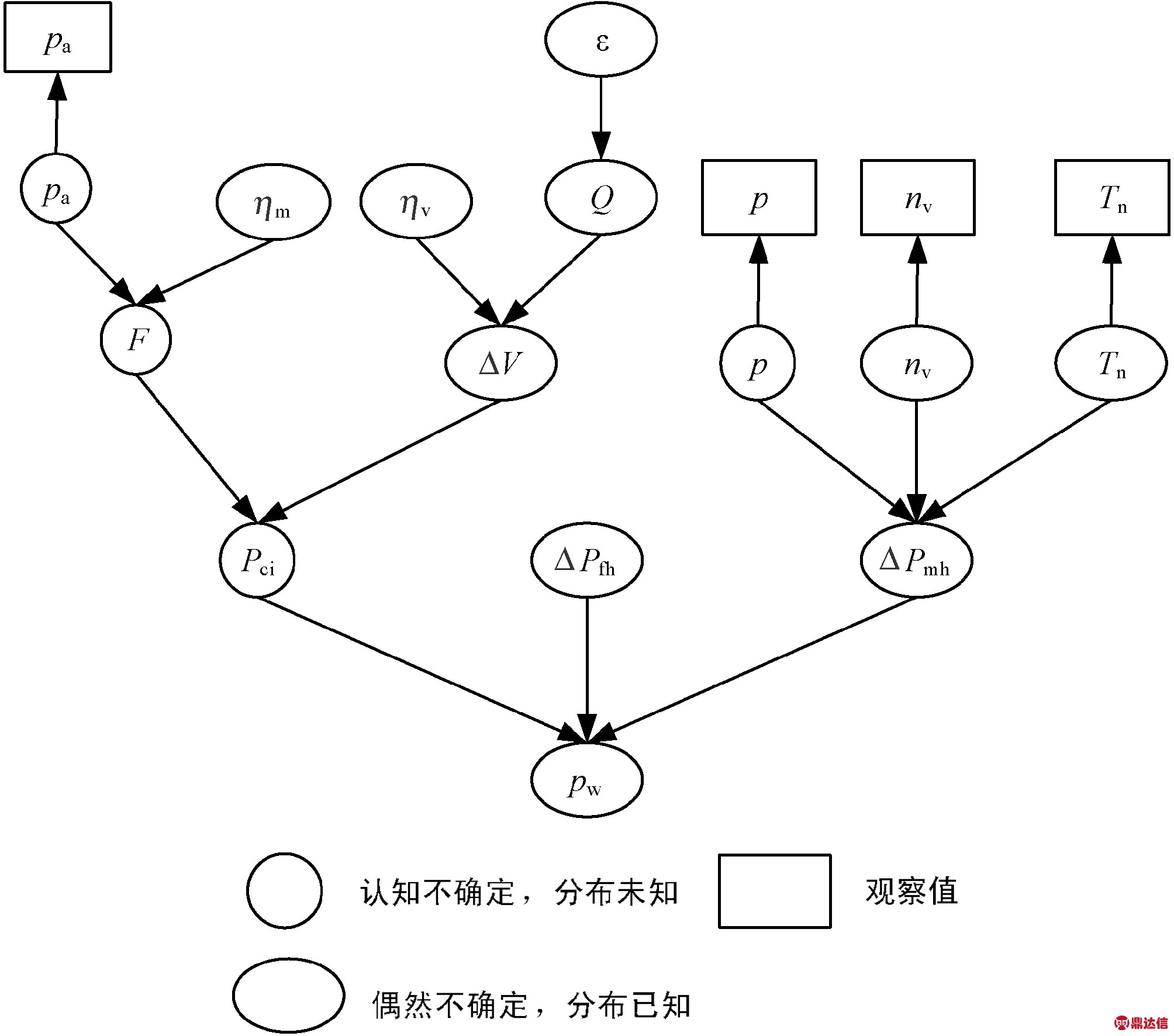

通过分析能耗公式,得到节点间的相互依赖关系,以式(1)为例,可得Pw的值是ΔPmh、ΔPfh和Pci这三个节点取值之和,即Pw依赖于这三个节点,这三个节点为Pw节点的父节点。以此类推,构建的的网络结构图如图2所示。

图2 贝叶斯网络结构图

图中认知不确定、分布未知的节点指节点概率分布未知;偶然不确定、分布已知的节点指节点概率分布已知,但存在偶然不确定性;有观察值的节点指节点值可被人为观测或有传感器能采集数据。

2.2 节点的参数学习

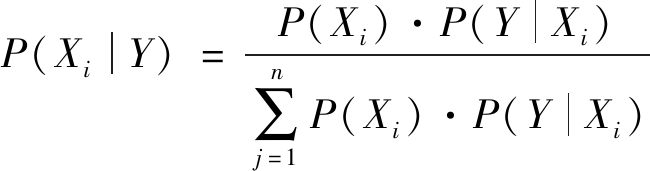

贝叶斯网络的参数学习[22],即学习得到贝叶斯网络节点的条件概率表。贝叶斯公式为:

(11)

式中:X1,X2,…,Xn是E的一个互不相容的完备事件组,且P(Xi)>0,Y是E的任意事件。

随着我国基础设施建设的飞速发展,其为我国水利工程的施工建设与发展作出较大贡献。高压管道下平段固结灌浆施工工艺作为水利工程施工中的必须使用的工艺对水利工程的施工质量与水平具有重要影响。

由式(11)可得要计算节点的条件概率,必须在之前计算得到先验概率和联合概率。步骤如下:

(1) 首先对节点进行预处理,根据历史数据分析所有节点变量的取值集合。

(2) 处理证据变量,可通过分析历史数据得到节点的概率分布情况,得到概率分布表。对于没有观测数据的节点,假设服从均匀分布,这也称为贝叶斯假设。

目前,上化院已建设成为集多学科为一体、优势突出、国内领先的综合性研究院,是化工领域从事创新研究、公共服务、工程应用开发的国家重点科研院所;是先进材料、生物医药、公共安全、节能环保等领域的行业技术中心;是传统产业升级和新兴产业发展的孵化基地和工程技术人员培养的示范基地。

《政府会计制度》要求各单位必须对纳入部门预算管理的现金收支进行“平行登记”,因此,在会计实务工作中无论是通过“平行记账”平台或手工制单,制单人、复核人等财务工作人员都必须清楚地知道哪些经济业务或事项要进行“平行记账”,这些经济业务或事项在财务会计中必须严格按权责发生制原则来确认、在预算会计中必须严格按收付实现制原则来确认,同时要确保“平行记账”中财务会计和预算会计双方金额相同。

(3) 对于非证据变量,要精确计算节点的条件概率几乎不可能。因此,对于这些节点条件概率的学习,就是计算对于不同证据变量下节点条件概率的后验分布。参数学习便转换成贝叶斯网络推理问题。

本文采用Gibbs抽样算法[21]进行网络的近似推理。假设抽样m次,抽样算法步骤如下:

就这样,在唐人街,他结识了很多热心朋友,他们会告诉李先生哪里有最适合老人休闲的地方,哪里有李先生会喜欢的特色小吃,哪里有最近的便利店等等。有了他们,李先生就像多了很多双眼睛。有什么不懂和需要,他在华人社区里聊上一圈,就全解决了。

(1) 首先根据要推理的结果,确定一个证据变量E=e,然后随机生成与证据一致的样本为起始样本D1。

(2) 复制上一个样本数据得到新的样本数据,设定非证据变量的抽样顺序,根据抽样顺序,对非证据变量进行抽样。

(3) 根据抽样结果对当前样本数据进行更新,若有k个非证据变量,则要依次抽样k次,得到最终样本。

(4) 重复进行步骤2-步骤3),生成m个样本,设m个样本中,满足查询变量A=a(a为查询变量的取值)的个数是n个,则可按下式近似计算查询变量后验概率。

(12)

2.3 贝叶斯网络推理

贝叶斯网络推理是指利用贝叶斯网络的结构及其条件概率表,在给定证据变量后计算部分变量或者所有变量的边缘概率或者最大概率状态等问题。贝叶斯网络的推理包括正向推理和逆向推理。正向推理是根据观测到的节点的变化,修正贝叶斯网络中其他节点的参数值,即在贝叶斯网络推理过程中,网络节点的信度参数会跟随推理结果进行更新,通过贝叶斯网络的自学习能力保证网络的可信度;逆向推理是通过调整节点的参数,观察其他节点参数的变化,从而分析得到各节点的状态。贝叶斯网络推理问题包括后验概率问题、最大可能解释问题(MPE)和最大后验假设问题(MAP)。本文通过贝叶斯网络模型要解决异常检测与原因定位,即通过网络推理解决后验概率问题和最大可能解释问题。计算在给定证据变量后,查询变量异常状态的概率。在判定设备异常情况下,计算节点在不同状态下组合导致异常发生的概率,分析实际情况与更改状态后概率值变化度,找出与实际情况下后验概率的变化度最大的节点状态组合,该状态组合与实际情况下的差别状态即是异常原因所在。

设R={Pa,ηm,ηv,nv,Tn,p,F,ΔV,Q,ΔPfh,ΔPmh,Pci,ε},根据贝叶斯公式,判断异常状态的后验概率公式如下:

P(Pw=0|R)=

(13)

根据链式规则:

P(X1X2…Xn)=P(X1)P(X2|X1)P(X3|X1,X2)…

(3) 新能源电力充裕以后的主动发电调节。随着新能源发电技术的成熟及新能源发电成本的下降,新能源发电本身就可以作为辅助服务资源,即新能源电力充裕以后的主动“弃风弃光”。

P(Xn|X1X2…Xn-1)

以上是针对要素的标注规范说明,事件的指代标注与事件要素的指代标注是有区别的,事件包含对象、时间、环境等各个要素,即事件是由要素组成的.而事件要素的指代没有考虑事件之间的关系,只将两个要素单独进行指代关联.事件之间的指代,需要将各要素综合起来考虑,有时还需要联系上下文,根据上下文来判断两个事件是否表示同一个事件.

(14)

将异常检测网络模型中的节点代入式(12),得到的联合分布的公式如下:

2.2两组患者产后情况比较:产妇产后2小时血量、月经恢复情况、乳胀及泌乳、胎盘胎膜残留结果显示,两组间差距较大,观察组各项指标数据更优,两组对比差异具备统计学意义,P<0.05。详见表2。

P(R,Pw)=P(Pw|ΔPmh,ΔPfh,Pci)P(Pci|F,ΔV)P(Q|ε)

P(p)P(ΔPmh|nv,Tn,p)P(F|,pa,ηm)P(ΔV|Q,ηv)

之所以说是“菜市场”,是因为老师发布一个通知或者信息,群里的家长就会七嘴八舌一通刷屏。再或者,有的家长转条广告链接,班级群成了大卖场。更有甚者,还将自己孩子在学校的学习情况、生活情况、个人问题发到群里,在群里吵翻天,最后不欢而散。

P(ε)P(ηv)P(ΔPfh)P(pa)P(ηm)P(nv)P(Tn)

(15)

3 案例分析

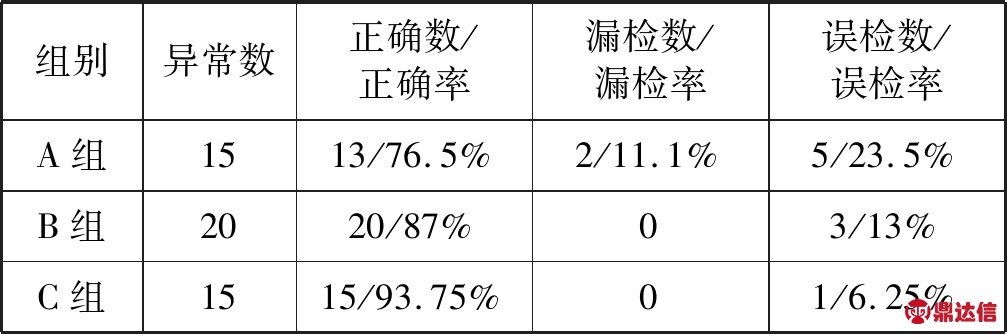

本文以佛山某铝型材企业挤压车间SY-3600Ton型挤压机为例,该车间每月生产铝型材3 000吨,其中合格率在89%左右,经常由于不易察觉的异常出现导致铝型材质量不合格,造成严重损失。本次实验选择了2018年2月-2018年3月的能耗数据库中600个能耗数据样本,并将其均匀分成3组,分别为A组、B组和C组。目前已知A组、B组和C组中的发生异常次数分别为15次、10次和12次,现对这些样本数据进行能耗异常检测。

为了评估本方法检测异常的效果,现定义三个评估标准:一是误检率,即本方法检测出现异常但实际并非异常情况的个数与总异常次数之比;二是漏检率,即实际出现异常但本方法没有检测出来的异常次数与总异常次数之比;三是正确率,即本方法正确检测到的异常次数与总异常次数之比。实验操作步骤如下:

治疗前,两组2型糖尿病合并胃溃疡患者在血糖水平差异无统计学意义(P>0.05);治疗后,观察组2型糖尿病合并胃溃疡患者空腹血糖(5.52±1.32)mmol/L、餐后 2 h 血糖(7.30±1.44)mmol/L,对照组空腹血糖(5.69±1.67)mmol/L、餐后 2 h 血糖(7.32±1.64)mmol/L,两组间相比,差异无统计学意义(P>0.05)。见表2。

万:听说您常有“高论”,且与众不同.例如此次会议期间,一些同道苦恼于从事“当代科学口述史”之目的本在“求真”,但被采访者却常常会强调不得公开发表他所提供的某些资料或是对某一事件“真实情况”的陈述.您在主持2日上午的讨论时,就此谈道:

(1) 数据预处理:根据先验知识和以往得到的历史数据以及现场调研,得到在挤压机运转周期内,周期时间约为208 s,挤压时间约为163 s,空机时间、空载前进时间、快速后退时间分别为12、20、12 s。不同状态下挤压力有所变化,因此对数据离散化后,节点有三个取值,1表示压力为零,2表示空载前进或者快速后退阶段(压力在9~12 MPa),3表示挤压前进阶段(压力在16~20 MPa)。其余节点为两个取值,其中1表示所采集的数据不处于正常范围,2表示数值处于正常范围区间。最后得到的节点数据统计表如表2所示。通过分析历史数据得到观测节点的概率分布和非观测节点的假设先验分布表,如表3和表4所示。

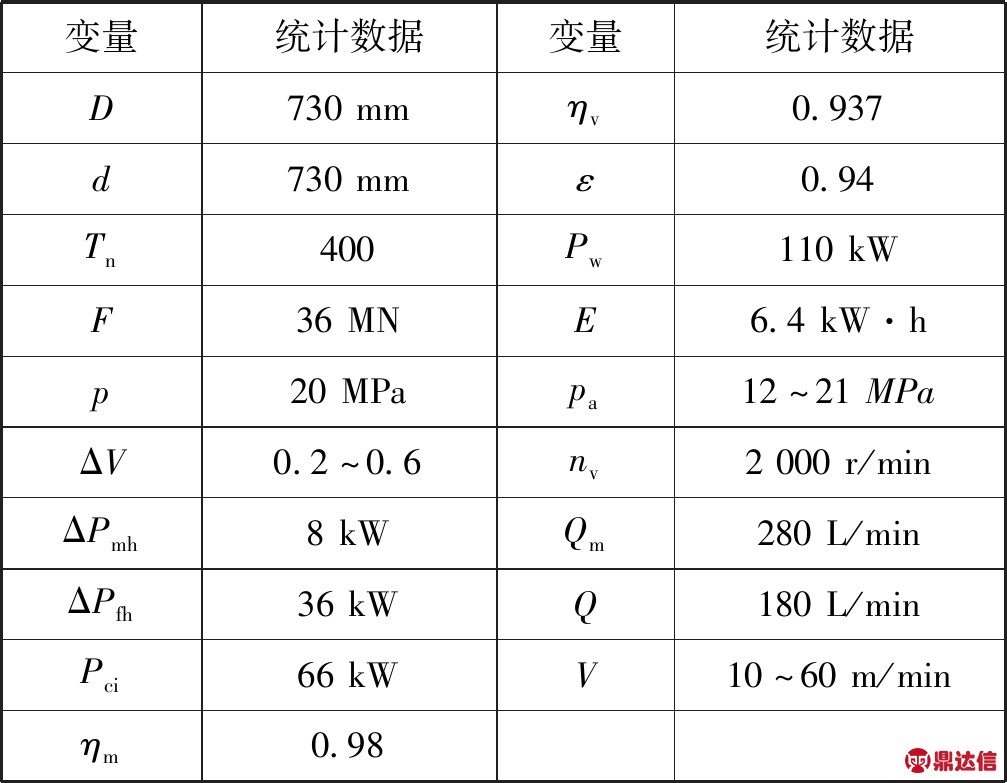

表2 节点数据统计结果

变量统计数据变量统计数据D730mmηv0.937d730mmε0.94Tn400Pw110kWF36MNE6.4kW·hp20MPapa12~21MPaΔV0.2~0.6nv2000r/minΔPmh8kWQm280L/minΔPfh36kWQ180L/minPci66kWV10~60m/minηm0.98

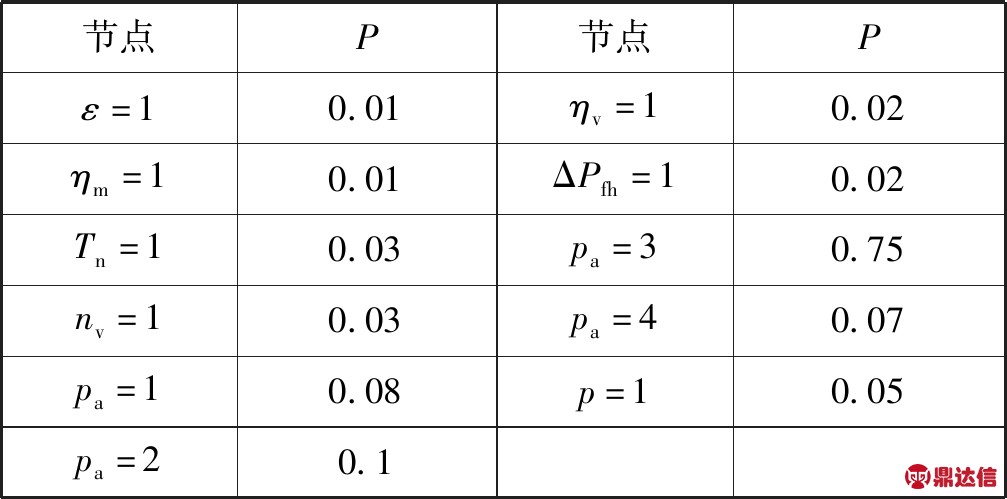

表3 边缘概率结果

节点P节点Pε=10.01ηv=10.02ηm=10.01ΔPfh=10.02Tn=10.03pa=30.75nv=10.03pa=40.07pa=10.08p=10.05pa=20.1

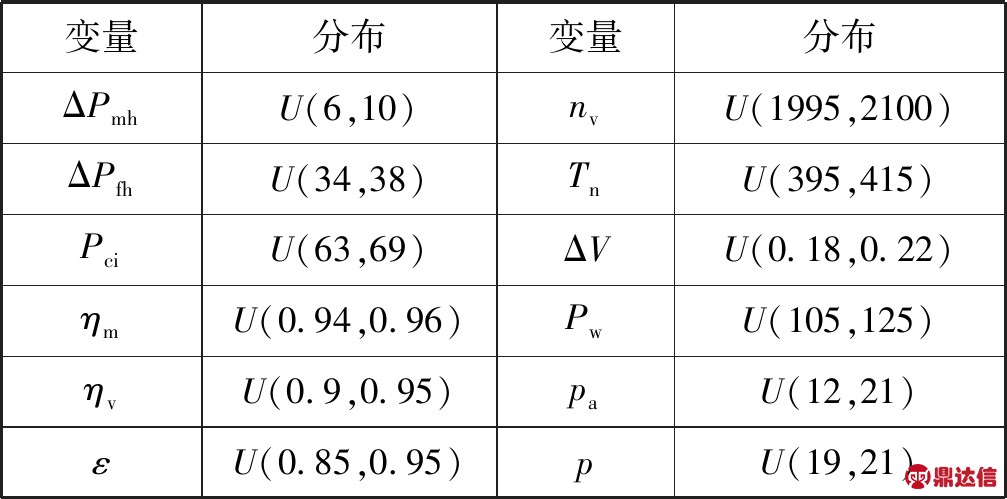

表4 节点的先验分布

变量分布变量分布ΔPmhU(6,10)nvU(1995,2100)ΔPfhU(34,38)TnU(395,415)PciU(63,69)ΔVU(0.18,0.22)ηmU(0.94,0.96)PwU(105,125)ηvU(0.9,0.95)paU(12,21)εU(0.85,0.95)pU(19,21)

(2) 参数学习:将数据库的实例数据预处理后,得到基础样本数据。由于样本数据存在或多或少的信息缺失,这里采用Gibbs抽样算法做参数学习。以计算ΔPmh的后验概率为例,证据变量集为Ei={p,nv,Tn},假设当前可观测到变量nv和Tn,需要抽样的变量为p。经过m次重复抽样,若满足ΔPmh=1的样本个数有n个,则![]() 按照此方法,通过在MATLAB上的仿真实验,得到的节点的参数学习结果如表5所示。

按照此方法,通过在MATLAB上的仿真实验,得到的节点的参数学习结果如表5所示。

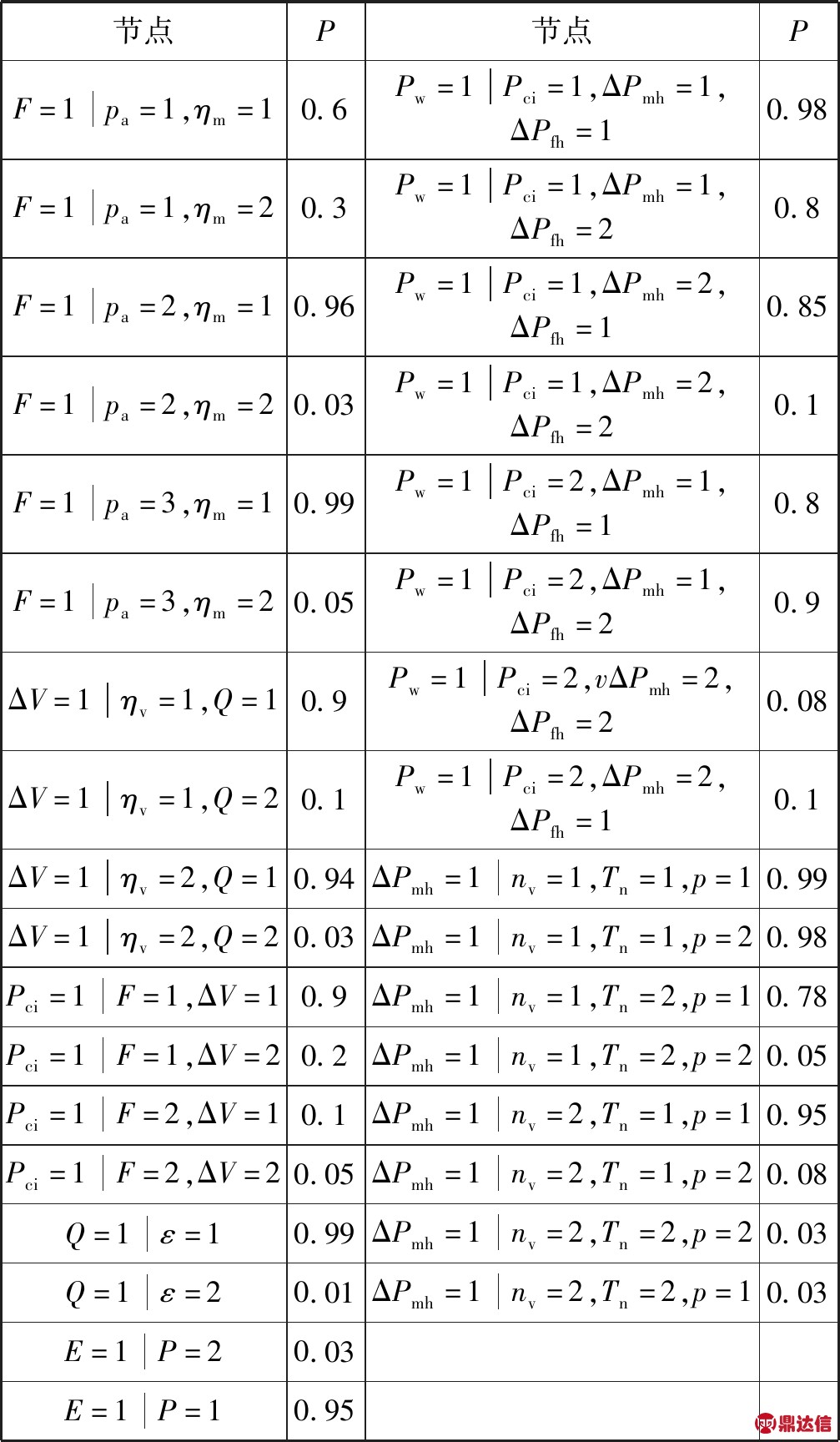

表5 节点条件概率结果

节点P节点PF=1pa=1,ηm=10.6Pw=1Pci=1,ΔPmh=1,ΔPfh=10.98F=1pa=1,ηm=20.3Pw=1Pci=1,ΔPmh=1,ΔPfh=20.8F=1pa=2,ηm=10.96Pw=1Pci=1,ΔPmh=2,ΔPfh=10.85F=1pa=2,ηm=20.03Pw=1Pci=1,ΔPmh=2,ΔPfh=20.1F=1pa=3,ηm=10.99Pw=1Pci=2,ΔPmh=1,ΔPfh=10.8F=1pa=3,ηm=20.05Pw=1Pci=2,ΔPmh=1,ΔPfh=20.9ΔV=1ηv=1,Q=10.9Pw=1Pci=2,vΔPmh=2,ΔPfh=20.08ΔV=1ηv=1,Q=20.1Pw=1Pci=2,ΔPmh=2,ΔPfh=10.1ΔV=1ηv=2,Q=10.94ΔPmh=1nv=1,Tn=1,p=10.99ΔV=1ηv=2,Q=20.03ΔPmh=1nv=1,Tn=1,p=20.98Pci=1F=1,ΔV=10.9ΔPmh=1nv=1,Tn=2,p=10.78Pci=1F=1,ΔV=20.2ΔPmh=1nv=1,Tn=2,p=20.05Pci=1F=2,ΔV=10.1ΔPmh=1nv=2,Tn=1,p=10.95Pci=1F=2,ΔV=20.05ΔPmh=1nv=2,Tn=1,p=20.08Q=1ε=10.99ΔPmh=1nv=2,Tn=2,p=20.03Q=1ε=20.01ΔPmh=1nv=2,Tn=2,p=10.03E=1P=20.03E=1P=10.95

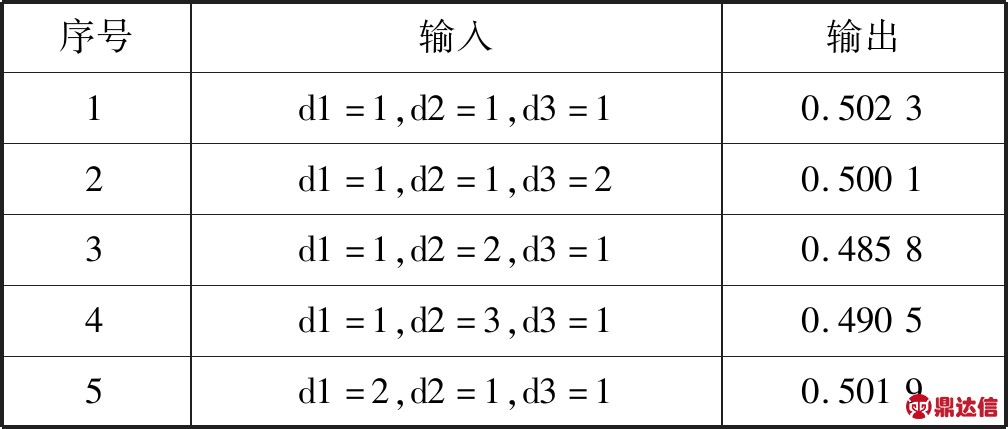

(3) 异常检测与原因推理:本文选择连接树精确推理方法计算查询变量的后验概率,利用贝叶斯工具箱的推理算法计算结果。在计算模型中对挤压机系统的异常情况的推理,假定目前可以通过观测得到的证据变量挤压油缸容积效率(ε)、主缸压力(pa)、液压泵的机械效率(ηm)的状态都为异常状态,其他传感器数据丢失,未被记录,则保持状态不改变,推理挤压机功率处于异常状态的后验概率为0.502 3,判定为发生异常。若判定异常发生,则采用控制变量法进行对比试验,逐个改变当前输入证据变量中某个变量的状态,计算节点不同状态下异常发生的概率。实验结果如表6所示。

表6 实验结果及对比实验结果

序号输入输出1d1=1,d2=1,d3=10.50232d1=1,d2=1,d3=20.50013d1=1,d2=2,d3=10.48584d1=1,d2=3,d3=10.49055d1=2,d2=1,d3=10.5019

(4) 重复试验,分析A组、B组、C组的数据,计算本方法的正确率,如表7所示。

表7 贝叶斯网络异常检测算法结果

组别异常数正确数/正确率漏检数/漏检率误检数/误检率A组1513/76.5%2/11.1%5/23.5%B组2020/87%03/13%C组1515/93.75%01/6.25%

表6中的输入d1、d2、d3分别代表挤压油缸容积效率(ε)、主缸压力(pa)、液压泵的机械效率(ηm)。可以看出:(1) ε、pa、ηm的状态都为异常状态时,设备异常的概率为0.502 3;(2) ε、pa、ηm的状态分别为异常状态、异常状态、非异常状态时,设备异常的概率为0.500 1;(3) ε、pa、ηm的状态分别为异常状态、空载前进或快速后退阶段、异常状态时,设备异常的概率为0.485 8;(4) ε、pa、ηm的状态分别为异常状态、挤压前进、异常状态时,设备异常的概率为0.490 5;(5) ε、pa、ηm的状态分别为非异常状态、异常状态、异常状态时,设备异常的概率为0.501 9。由此可得,ε、pa、ηm的状态分别为异常状态、空载前进或快速后退阶段、异常状态时,后验概率值与当前实际证据变量下得到的后验概率之间的差值最大,即主缸压力异常是设备异常主要原因。

4 结 语

(1) 针对影响挤压机因素复杂且原因存在不确定性的问题,通过分析挤压机能流机制构建的能耗模型而构建的贝叶斯网络,较好地结合了专家知识与物理模型,避免了纯粹依靠专家信息造成的信息错误率较高的问题,提高了贝叶斯网络的可靠性。

其次,歌唱语言具有独特的魅力。通过歌唱的形式进行舞台语言表达,能够进一步升华人物形象。如果在剧中使用语言对人物情感表达不够透彻的时候,如万分悲痛、复杂的情绪、发自内心的喜悦等,这时通过歌唱进行表现就能将人物的感情充分抒发出来,从而对角色进行更加贴切的塑造。例如,《悲惨世界》中的角色菲比斯,在表现其内心冲突的时候就想运用歌唱的形式进行表现,通过优美旋律的音乐歌唱,能将其内心世界的想法更加生动地展现出来。

(2) 针对传统构建贝叶斯网络的结构学习和参数学习两大步骤,充分利用专业领域的知识,建立能耗模型,简化结构学习步骤,极大地缩短了网络构建周期。

(3) 结合专家知识与历史数据得到贝叶斯网络的条件概率表,通过仿真实验得到贝叶斯网络模型在异常检测方面的效率在数据越来越丰富的情况下,会逐步上升并趋于稳定,基本可以检测所有的异常点,漏检率趋于0。印证了贝叶斯网络的自学习能力使得它能较好处理实际应用场景中不完整数据集,且本文提出的通过挤压机能耗模型构建贝叶斯网络的方法有实际应用意义。