摘 要:将美国产的8 000 kN机械压力机双气垫改造为可调式的单顶冠气垫,实现压力机的数控气垫功能,降低产品废品率,提高了产品质量和生产效率。

关健词:压力机 气垫 改造

机械压力机是压制各种金属薄板成形零件必不可少的锻压设备之一,可以完成冲裁、弯曲、成形、浅拉深、校正等冷冲压工序,广泛应用于汽车、轨道车辆、农机、电机、家用电器、建筑机械、轴承、航空、船舶、兵器等各工业制造部门。

1 美国8 000 kN机械压力机存在的问题

美国8 000 kN机械压力机,是20世纪70年代生产的,首先由于汽车制造企业快速发展,此压力机某些功能已满足不了公司生产汽车覆盖件产品质量和生产率的需要。如压力机的双气垫易产生不同步,造成模具倾钭,无法进行产品生产;模具进行拉延时,气垫的压紧力不均衡,影响产品质量。其次,由于压力机气垫行程不可调节,压力机适用范围较小,不适应公司多品种小批量的生产模式;在装配不同拉延模具时,就需要配不同长度的顶杆,操作人员容易失误。再次,压力机气垫的风压只能人工调整,操作繁杂,费时费工,生产效率低。

重新购置8 000 kN的大型机械压力机设备,最少投资700万元/台,而汽车制造企业冲压线又是由数台大型机械压力机组成,不可能全部彻底更换这些陈旧机械压力机。

2 压力机的气垫结构和作用

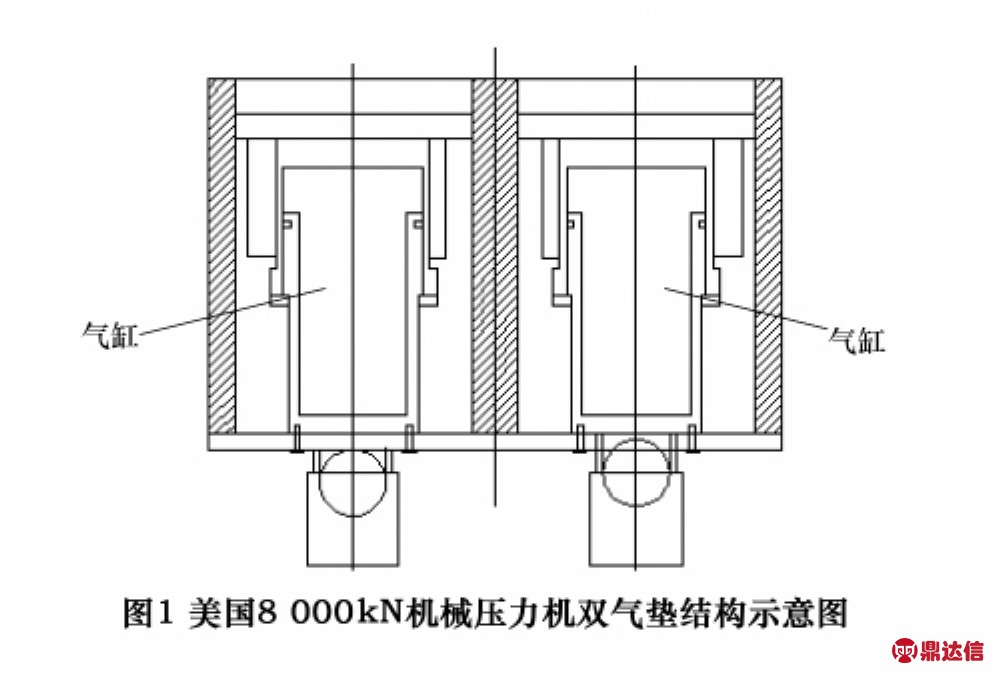

美国8 000 kN机械压力机,是一种闭式双点单动机械压力机,气垫属单活塞、固定式的两个独立的气垫,这双气垫装置安装在压力机工作台下方压力机底座的两个空腔内,两个气垫在各自的空腔内沿着导轨随滑块上下往复运动,如图1所示。气垫在压力机进行拉深时,起到压边及卸件打料的作用;在进行冲裁时,起到顶件的作用。

3 压力机气垫主要结构与参数

针对美国8 000 kN机械压力机气垫存在的问题,企业经过技术、经济可行性分析和充分论证后,决定应用现代数控技术和先进经验,对压力机的气垫进行改造。即把原来两个独立气垫改造为单顶冠,并且将气垫行程不可调改造为可调整式,增加气垫的风压自动调节功能。以此来改善压力机的生产工艺性,增加压力机的功能,解决两个独立气垫在工作时顶起不同步、平行精度差的问题;提高压力机零部件的可靠性、提高产品的质量和效率,从而提高企业的经济效益。美国8 000 kN压力机的气垫技术主要结构和参数如表1所示。

表1 美国8 000 kN压力机气垫主要技术参数

4 压力机气垫改造的主要内容

4.1 气垫结构上的改造

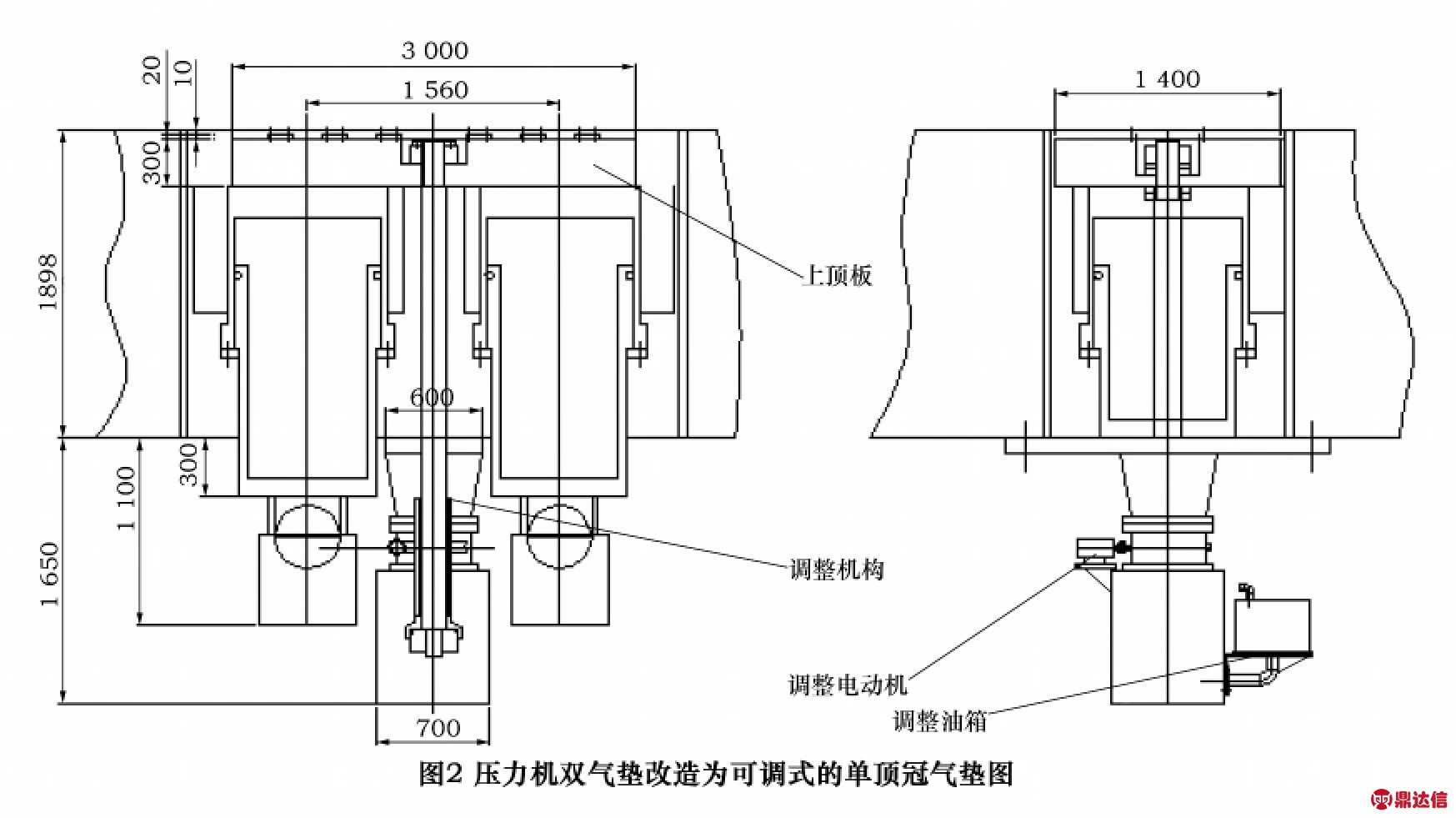

为了解决压力机双气垫不同步的问题,将压力机双气垫改为单顶冠气垫。依据美国8 000 kN机械压力机的气垫结构和压力机底座空间的尺寸大小及气垫的1 010 kN压紧力,设计一块2 500 mm×1 200 mm×300 mm的上顶板为单顶冠。并将压力机底座内隔筋板切割开,用高强度螺栓将上顶板与左、右气垫连接为一体,组成一个单顶冠式气垫如图2所示。为保护单顶冠上顶面,在单顶冠上表面安装淬硬板,以便今后维修等。

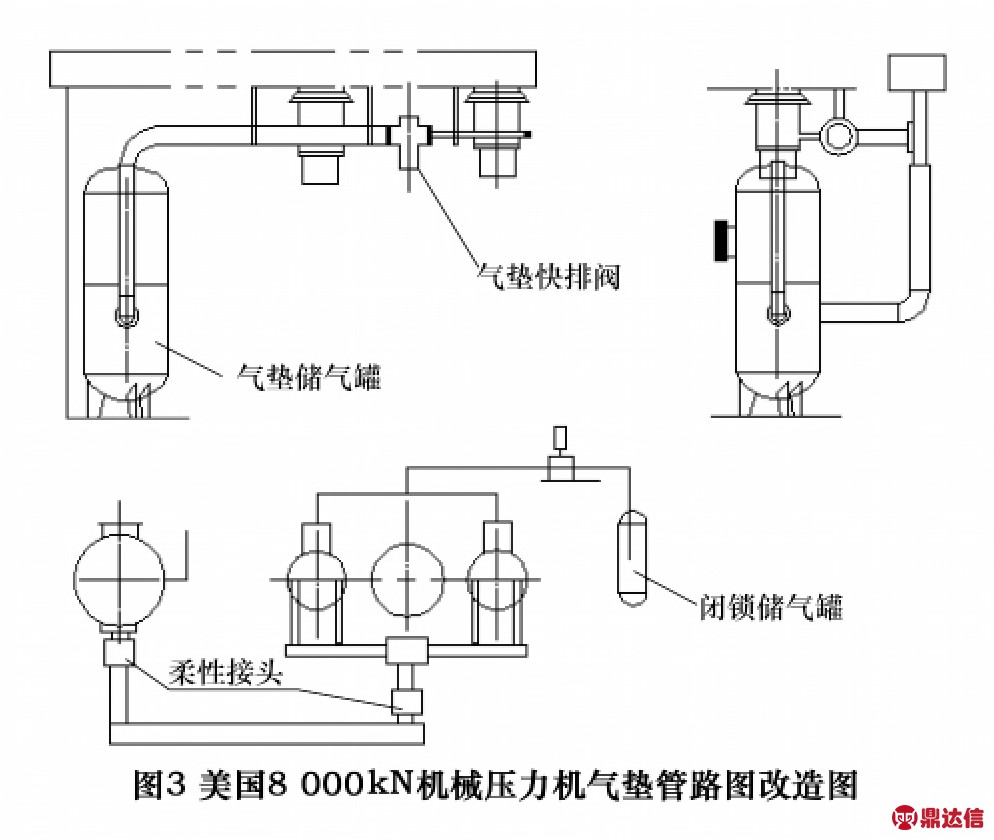

同时,将压力机两个独立气垫闭锁气管路中,左右闭锁管路连接到一起控制,并增加一个闭锁储气罐,以保证气垫闭锁功能的统一性,风压波动控制在15%以内。增加气垫快排阀及气垫储气罐,以保证控制排气时间在1 min内,实现气垫快速上升或下降,提高模具装配速度。重新配置气垫管路如图3所示。

4.2 增加气垫行程调整机构

要将美国8 000 kN机械压力机气垫行程不可调改造为可调整式,我们根据压力机底座空间尺寸大小和气垫结构,在两个独立的气垫中间增加气垫行程调整机构。主要采用现代数控技术和蜗轮、蜗杆传动机构,将调整电动机的圆周运动转换为气垫的上下直线运动,气垫行程检测采用旋转编码器,增加极限保护开关,来完成气垫0~300 mm范围的行程调节,如图2所示。安装气垫行程调整控制板,在操作面板触摸屏上显示气垫当前行程和设定值,来实现压力机气垫行程自动调节功能。

4.3 设计气垫风压自动调整系统

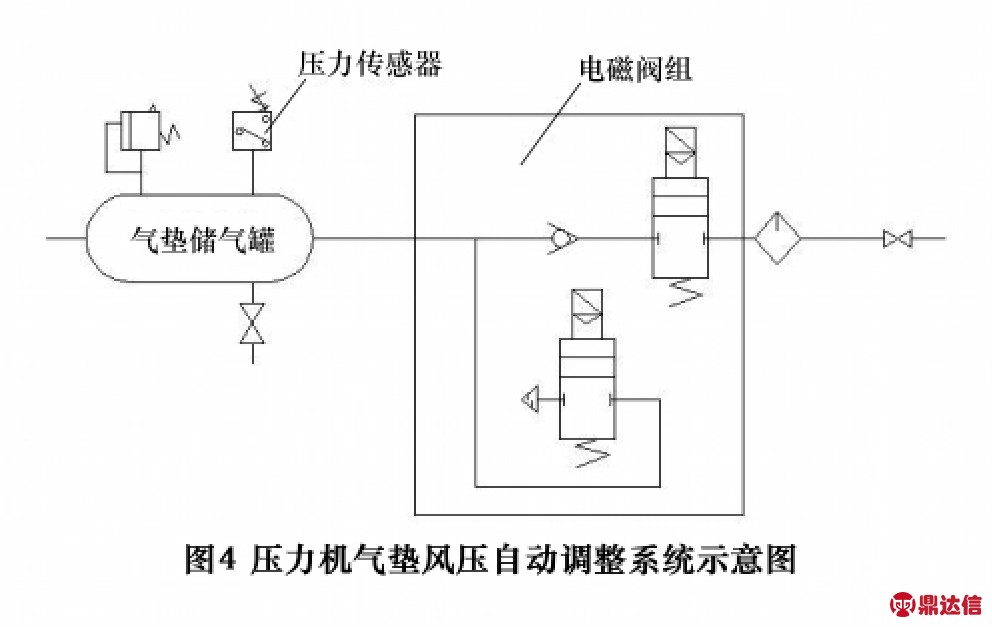

针对美国8 000 kN机械压力机气垫的风压增加自动调整功能要求,运用数控技术设计了压力机气垫风压自动调整系统,即在压力机气垫储气罐上加装压力传感器,对储气罐内压力进行检测,在进气管路上增加电磁阀组进行调节,形成气垫的风压自动调整系统,如图4所示。同时,安装气垫风压自动调整控制板,在操作面板触摸屏上显示气垫风压的当前值和设定值。具体原理为通过安装在气垫储气罐上的压力传感器,对储气罐内压力进行检测,即时反映实际风压,根据不同模具的需要,在触摸屏上设置不同的数值,控制气垫风压自动控制板上的两个二位二通阀自动进、排气,达到调节压力的目的。气垫风压调整可通过面板上的按钮来选择手动、自动调整。

5 压力机改造的效果

通过实践证明,对美国8 000 kN机械压力机的双气垫进行改造,达到改善压力机的技术性能,具有一定的先进性和实用性,提高压力机综合效率的预期效果。将压力机的两个独立顶冠合并为一个单顶冠,其结构简单合理,提高了压力机气垫同步精度,增大了气垫顶出面。改造后的可调式单顶冠气垫,可以获得无级调节的行程,压力机扩大了装模范围及数量,满足产品生产工艺的需求。同时,在装配不同拉延模具时,避免多种规格的顶杆选择,现只需要配一种规格的顶杆,提高了工作效率。实现了气垫风压自动调整功能,提高压力机自动化程度;减轻操作员的劳动强度,提高了生产效率,实现数控气垫的功能,具有很强的实用性和明显的经济效益。

6 结语

通过对美国8 000 kN机械压力机双气垫的改造工作,说明对于发展中的企业,当大型的陈旧设备性能已不能满足生产工艺要求时,企业可依靠科技进步,走内涵为主发展生产的道路,应用现代科学技术成就和先进经验,改变现有设备的结构,装上或更换新部件、新装置、新附件,改善原有设备的技术性能,增加设备数控的功能,使之达到或局部达到新设备的技术水平,满足产品生产工艺要求,提高产品质量和效率,从而提高企业的经济效益。

特别是在当前全球金融危机时期,企业进行新产品生产,急需更新升级设备时,采用对旧设备的数控化改造,是行之有效的途径。