摘 要:针对某重型车辆滤芯压紧结构存在的缺陷,利用狭小空间三维设计与动力学仿真相结合的方法,开发了一套功能可靠、操作简单的滤芯压紧机构,解决了长密封带空气滤芯的压紧密封问题。本文在机构三维模型的基础上建立了虚拟样机模型,应用Ansys Workbench工具系统中的Rigid Dynamics模块进行了运动状态分析与干涉校验,关键件动载分析、运动平稳性分析和抱紧力分析等多项分析研究,研究结论证明该新型结构满足在狭小空间内快速执行滤芯压紧固定的功能要求,同时压紧力和限位装置满足使用要求,将新型机构应用到空滤系统中进行了野外实车测试,6台车共12套机构平均行驶里程超过10000km,未出现密封失效现象。

关键词:空气滤清器; 滤芯; 密封; 压紧机构; 试验

1 引 言

在重型车辆的动力系统设计中,发动机输出功率逐渐增高,内燃机燃烧所需要的空气量越来越多,在保证过滤材料强度的前提下,过滤面积需要加大。由于动力舱空间的限制,动力系统功率密度的不断提高,导致空气滤清器的体积,主要是二级滤清器的体积持续被压缩,为了保证过空气滤清器过滤面积,必须采用非传统、高强度空气滤芯,滤芯结构复杂,滤芯密封带拉长。这种滤芯结构采用传统的压紧方式在滤芯压紧可靠性和操作上都存在着缺陷,具体表现为滤芯保养、更换困难、耗时长,不能全空间限位,且需要专用安装工具的辅助才能完成滤芯的更换。

传统的滤芯压紧方式是通过转动螺母推动锥形圆盘移动压紧滤芯,见图1。该压紧方式在实际使用中存在三个问题:(1)操作空间狭小极其耗时,保养或更换滤芯时,需要将空气滤清器总成吊出动力舱,消耗大量人力、时间;(2)滤芯需要施加的压紧力很难控制,容易造成滤芯密封圈永久变形甚至损坏;(3)对于非圆形、密封带较长的滤芯,需要不止1~2机构,在滤芯后端分别作用,存在压紧力不均匀与不能完全压紧的缺陷。

图1 传统滤芯压紧结构

Fig.1 The traditional filter pressing structure

2 新型滤芯压紧结构

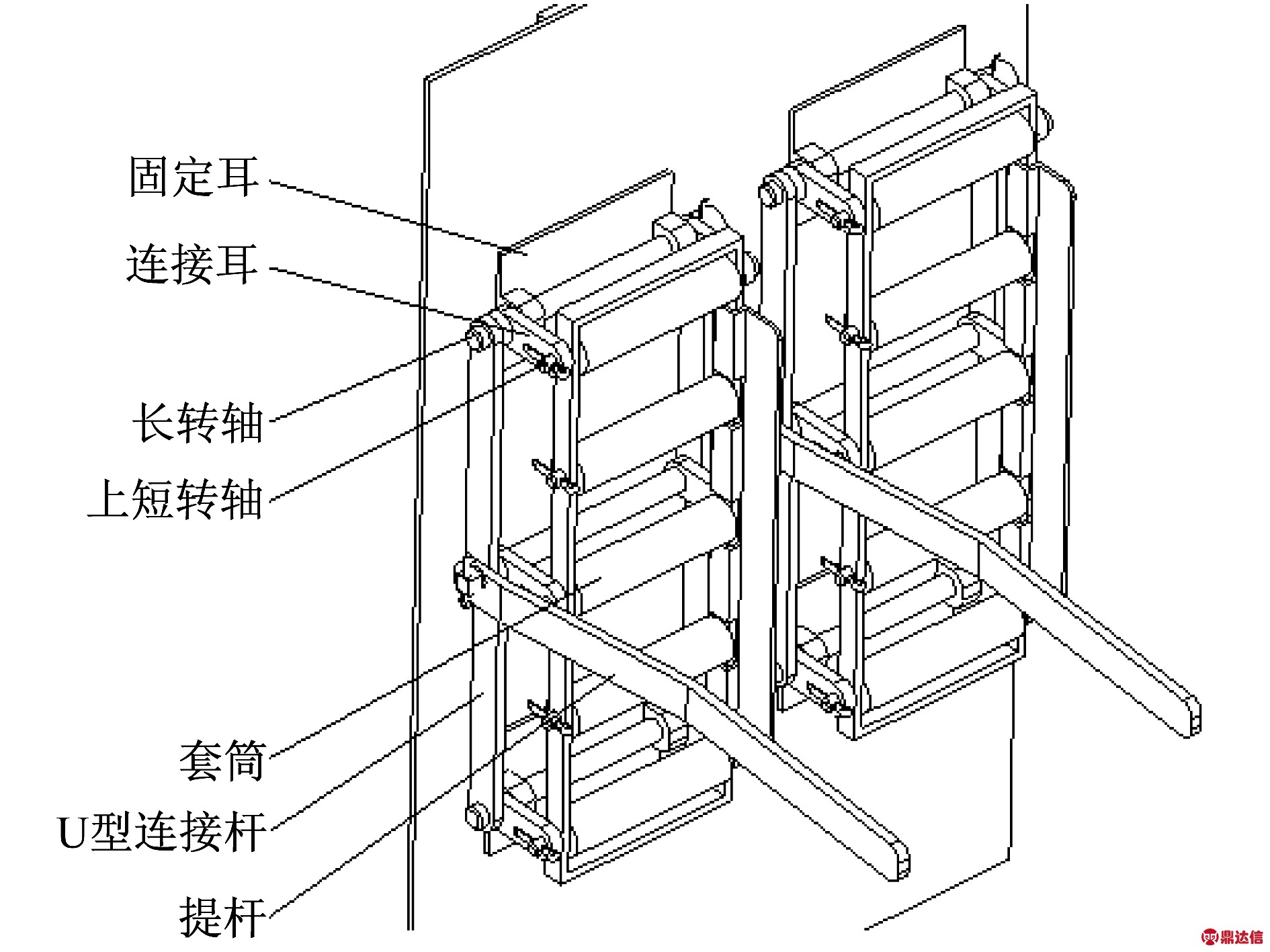

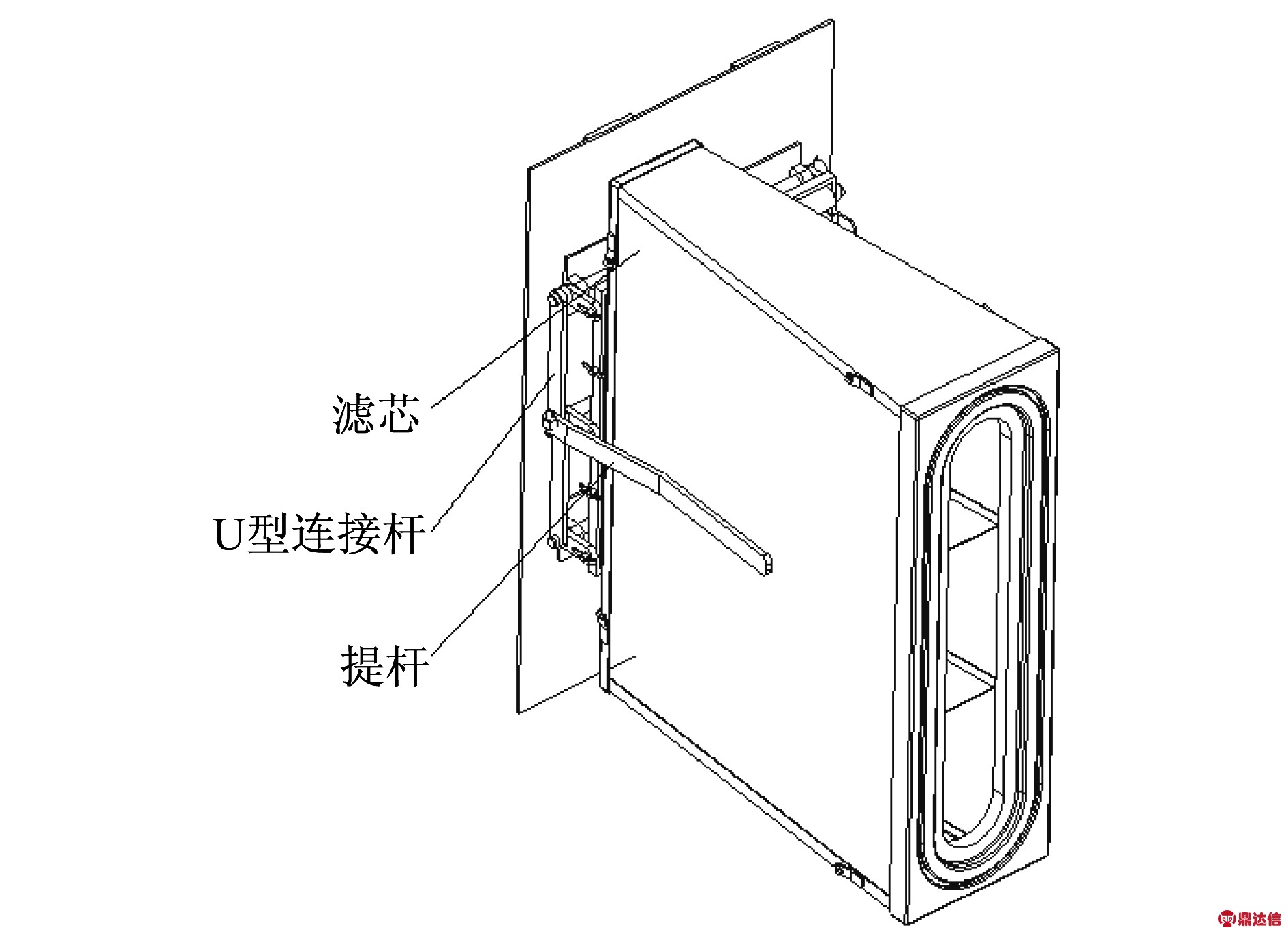

针对以上存在的问题,我们设计了一套新型滤芯压紧机构,见图2。该机构由提杆、U型连接杆、短转轴、长转轴等组成。该压紧机构安装于空气滤清器箱体上,通过将压紧机构的提杆抬起、放下,实现了空气滤芯的拆卸、压紧功能,操作简单、可靠,操作者在安装滤芯时,确保零失误;同时提杆、U型连接杆、短转轴同时作用,对空气滤芯实现六个自由度的限位,能有效满足滤芯的动、静态压紧需求。滤芯压紧状态见图3。

图2 新型压紧机构

Fig.2 The new filter pressing structure

图3 滤芯压紧状态

Fig.3 The filter pressing state

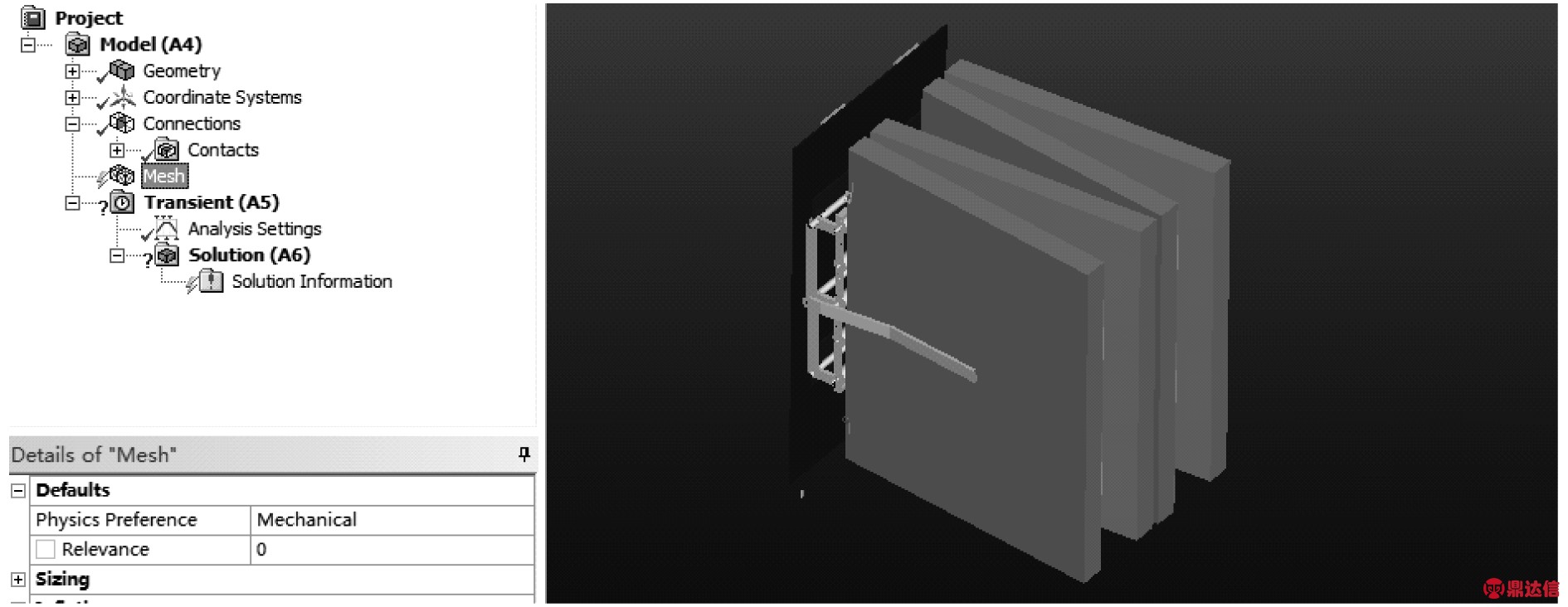

本文在构建新型压紧机构三维模型之后,应用动力学仿真工具Ansys Workbench系统中的Rigid Dynamics进行动力学仿真研究。

产品开发工程师经常会遇到各种运动机构和动力学分析问题,有些情况过于复杂和特殊,特别是一些多连杆联合运动机构的动力学仿真问题,整个系统在运动过程中还要涉及到接触碰撞等受力情况会给系统的动力学求解带来极大的困难。Rigid Dynamics是新一代的动力学分析软件,采用新的运动方程理论和完全递归算法,适合于求解大规模复杂的多体系统动力学问题,尤其是复杂的多接触问题[1]。

Rigid Dynamics理论分析模块是Ansys Workbench工作系统中的一个副模块,其功能是解决多刚体系统中关键件的动力学响应与优化的计算问题,是解决机构系统宏观动力学问题的有效工具,计算过程基于如下假设:

系统中各部件均为刚性体,密度成为唯一的材料属性;

系统各零件之间通过铰接和弹簧连接,粘性阻尼亦由弹簧代替;

系统的输入和输出均为力、力矩、位移、速度和加速度,理论基础依然为牛顿第二运动定律、达朗贝尔原理等理论力学基本定律。

3 新型滤芯压紧机构建模

该压紧机构用于梯形滤芯的快速运动驱动并锁止在固定位置,由于系统的运动主要是提杆驱动的套筒轴平面平行移动的问题,因此各个轴端采用具有旋转约束的链接体联接而成,连接方式采用铰接即可,铰接作用点可以施加扭转弹簧以反映平面内的扭转刚度,本结构套筒与轴之间均采用间隙配合,故扭转刚度设为零,其余连接体均设置为刚性杆。机构的运动是通过驱动提杆装置完成的,主要是通过上方位移驱动提杆和铰接处施加扭矩来共同驱动的,由于提杆上端平面的位置需要精确定位,故将提杆上方提拉的运动简化为水平方向的牵引运动[2]。

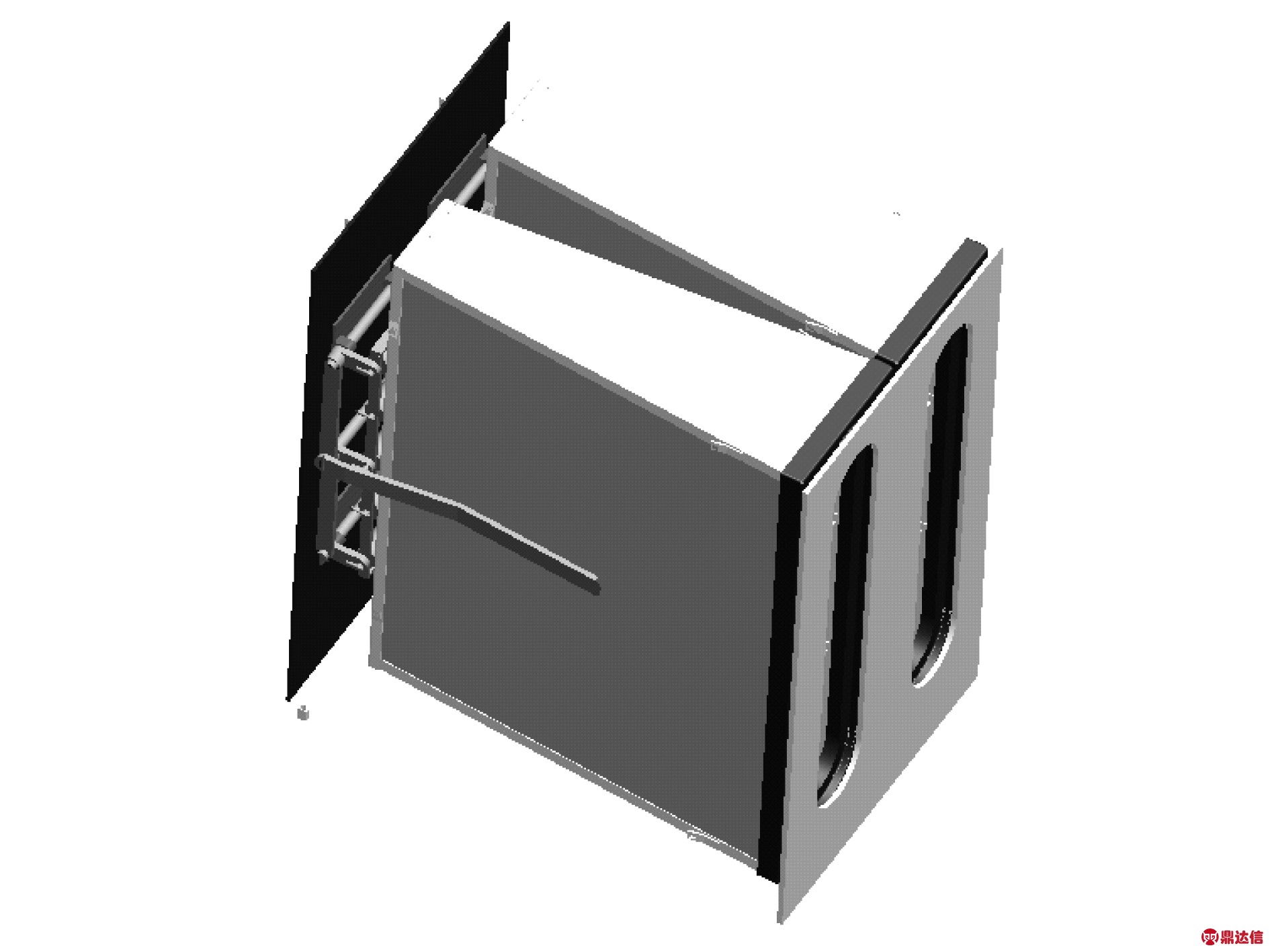

仿真模型的建立是在导入原有三维精确模型的基础上,用Rigid Dynamics提供的多级系统建模和空间多接触面,多连接定义快速构建而成的,如图4和图5所示,并在此基础上添加了驱动力、碰撞、运动副等约束条件,由于该结构可以看作高速间歇运动,因此可以采用一系列分段的时间与运动位移坐标来输入运动参数。

4 新型滤芯压紧机构仿真分析

4.1 运动状态与干涉校验

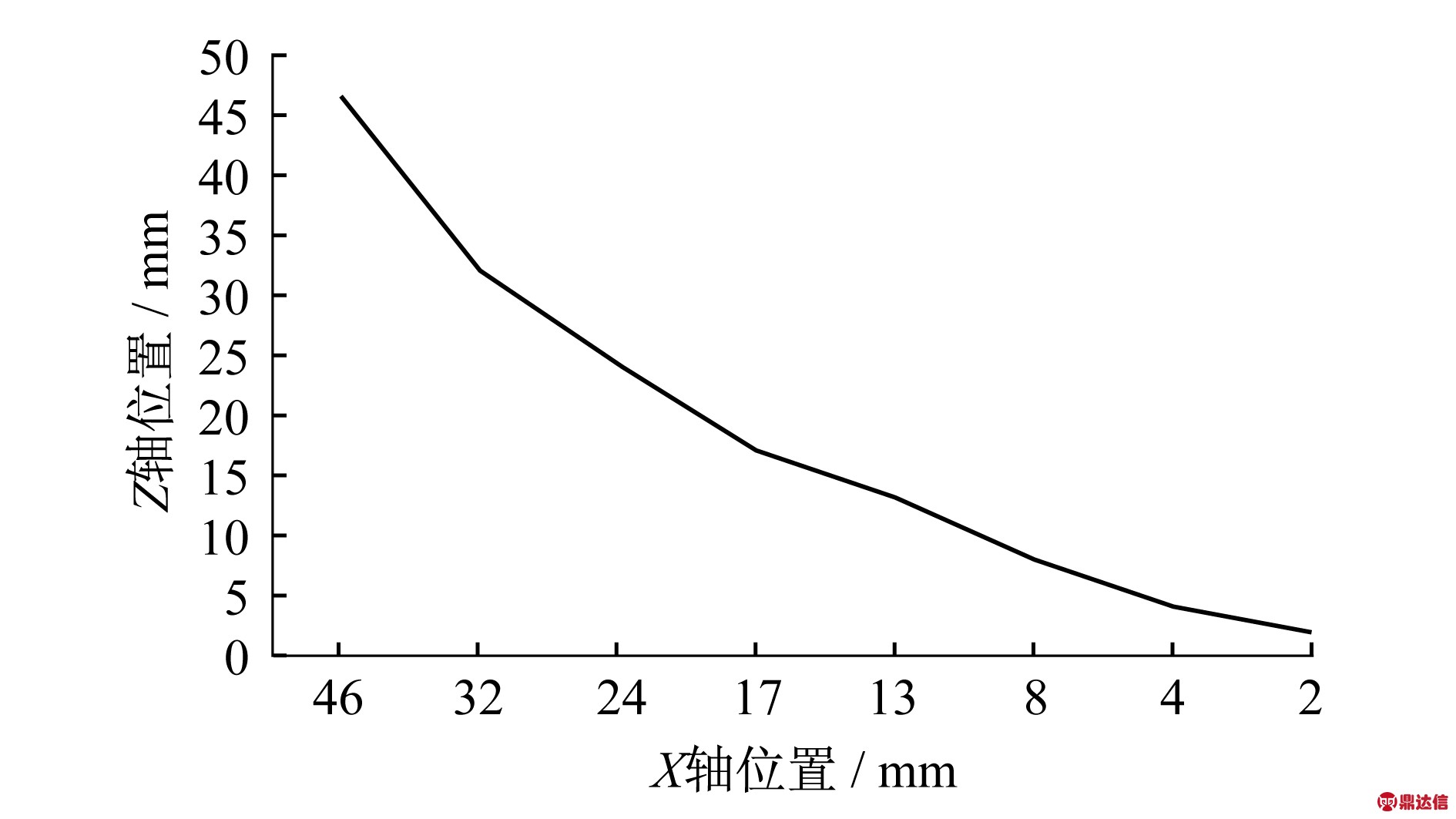

在进行多体动力学系统机构的运动与动力学仿真分析中,第一步需要考虑系统中的主动件和从动件多运动的干涉影响,即考虑到在设计的平面柔度和扭转柔度范围内,提杆由初始位置摆动到终止位置,套筒由自由状态到接触滤芯后端表面,推动滤芯运动到达终了位置的整个过程壁面被卡住或干涉撞击引起提杆、套筒等结构变形。设计一定的提杆和套筒柔度有助于提高压紧机构的工作可靠性,但设计柔度不能过大,否则会引起钩挂现象,产生运动不畅会提前锁止,通常设计值在0.3-0.5为最佳[3],压紧机构的套筒中心轴空间位移曲线如图6所示。

图4 滤芯压紧机构与滤芯作用系统三维模型

Fig.4The inter-action three-dimensional model of filter pressing mechanism and filter system

图5 滤芯压紧机构与滤芯作用系统三维仿真模型

Fig.5The inter-action three-dimensional simulation model of filter pressing mechanism and filter system

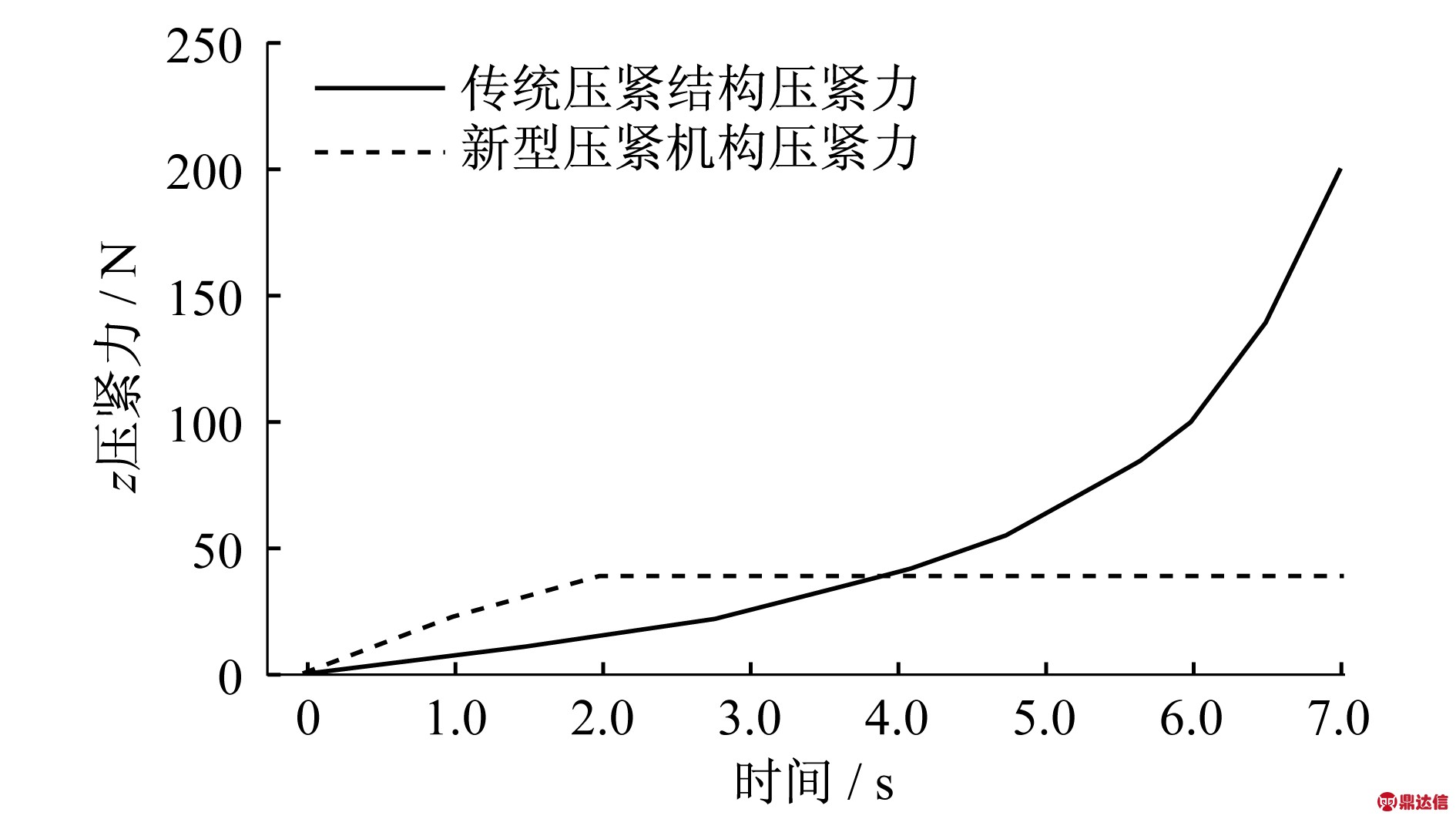

3.2 关键件动载与压紧力响应对比分析

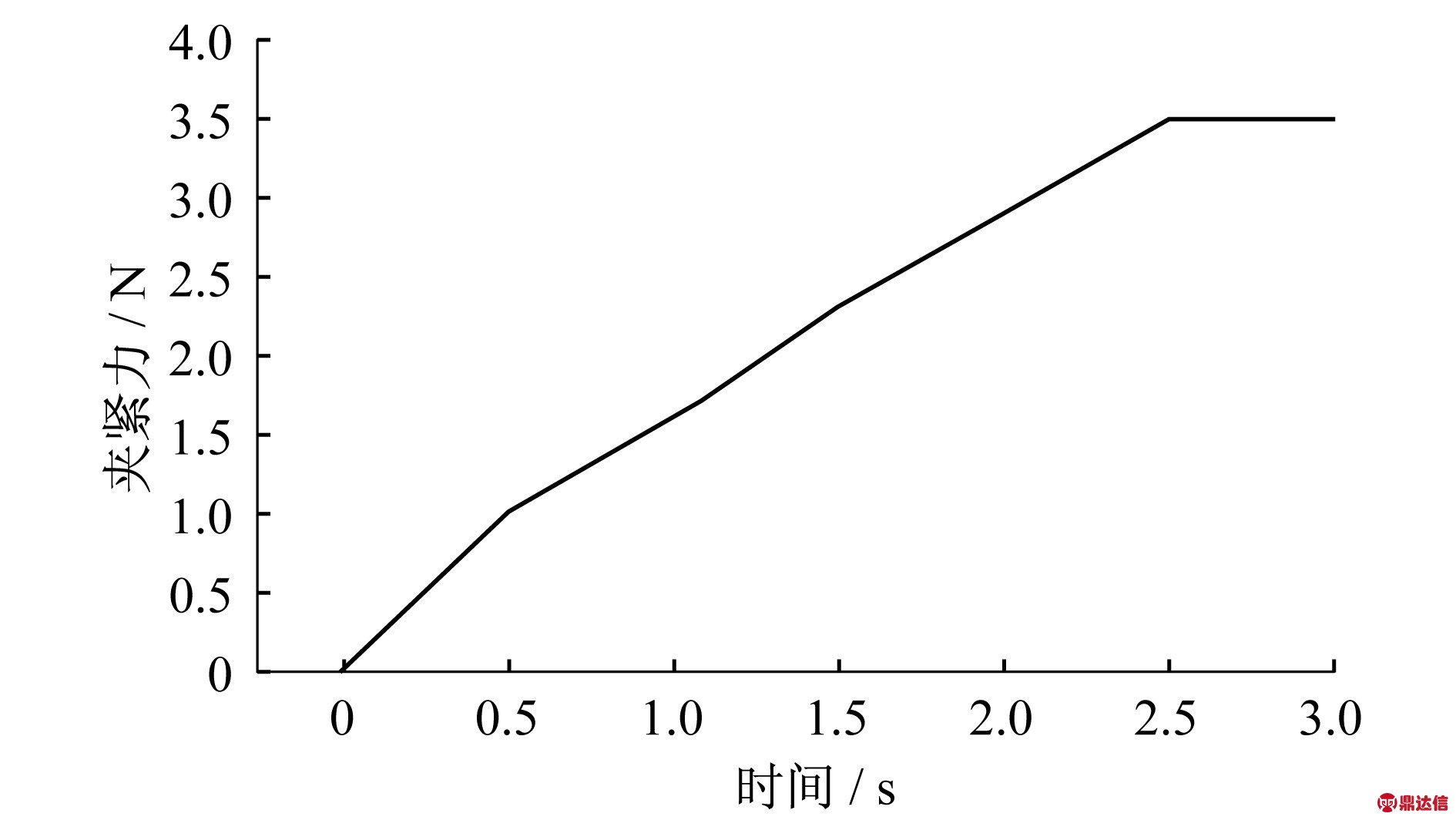

新型压紧机构作用在滤芯后端盖上的套筒是系统中负载较大的功能性部件,在传统压紧机构中,螺旋压盘也是直接作用在滤芯后端盖上,是一种通过螺纹拧紧把力传递给滤芯的负载功能部件。在压紧机构高速间歇受载运动过程中,会周期性的、瞬时的以变载荷冲击套筒,形成力的激励和震荡[3]。在本模型中,牵引运动的驱动可以近似的等效为由操作者施加的冲击载荷,与传统的压紧机构相比,新型压紧机构在冲击载荷作用下的压紧力变化曲线如图7所示。

图6 套筒中心轴空间位置

Fig.6 The spatial position of the sleeve shaft center

图7 新型压紧机构与传统压紧机构压紧力的加载情况对比图

Fig.7 Comparison of the loading condition of the new type and the traditional pressing mechanism

由压紧力图可以看出,新型压紧机构的压紧力在2s后达到恒定值,满足滤芯持续压紧状态,而传统压紧机构压紧力随螺旋装置的旋转,压紧力持续增加,容易造成滤芯压紧力过载,橡胶密封垫永久变形,梯形滤芯框架变形失稳,新型压紧机构解决了上述问题。

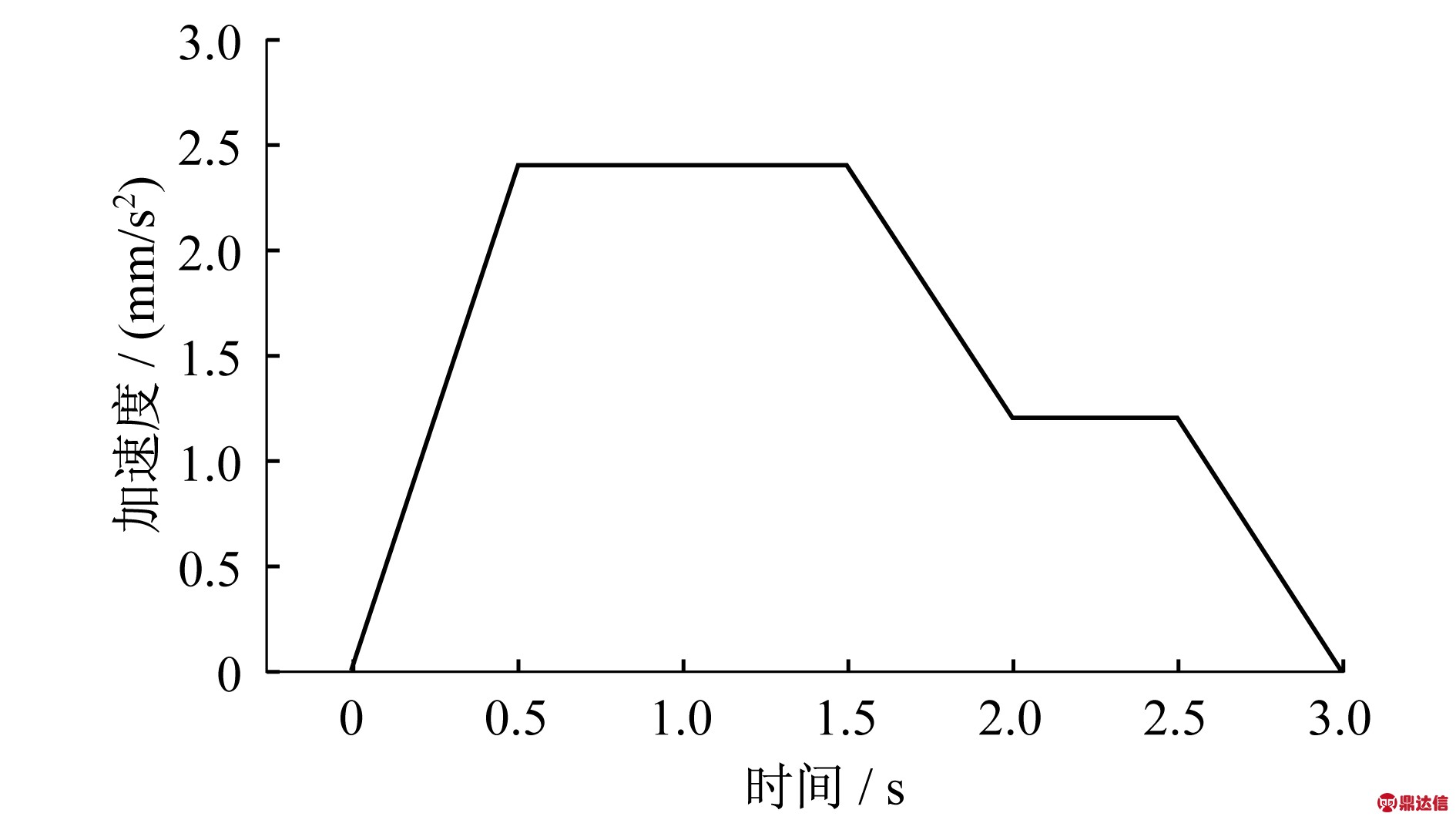

4.3 运动平稳性分析

由于新型压紧机构中含有多种非线性因素,采用完全递归算法,对机构连接零部件的各自由度运动幅值的敛散性进行分析,来判断新型滤芯压紧机构的运动平稳性[4],同时得到考察运动平稳性的参数,及各连接件的运动加速度值,如图8为U型连接杆的加速度响应。

图8 加速度响应曲线

Fig.8 The acceleration response curve

4.4 固定约束部分抱紧力分析

U型连接杆对空气滤芯的抱紧力设计也十分重要,该值越大,滤芯系统压紧后越稳定,抱紧滤芯越可靠,但滤芯进入接触到完全抱紧过程产生的干涉力也越大,另一方面,U型连接杆与滤芯接触摩擦消耗的能量会越来越大,对其它的相关机构工作也不利。若该值较低,则容易使得滤芯在压紧过程中产生横向摆动[5],产生滤芯压紧不正,存在密封失效隐患,因此需要进行U型连接杆抱紧臂的抱紧力动态载荷分析,分析结果如图9所示。

图9 抱紧力曲线图

Fig.9 The holding force curve

5 实车试验

安装了该滤芯压紧机构的样车在10000km 不同路况的行车过程中,滤芯密封可靠,无泄漏;更换滤芯无需吊舱,方便快捷,拆装滤芯平均时间不超过5min;而拆卸安装传统滤芯压紧机构的空气滤清器滤芯则至少需要30分钟,时间节省约83%。

6 结 论

本文应用Ansys Workbench系统中的Rigid Dynamics多体动力学模块,在导入原有实体模型的基础上,快速构建仿真模型。根据Rigid Dynamics分析流程提供的瀑布式建模路线进行系统建模,运用空间多接触设置和完全递归算法等特殊功能,对新型空气滤清器特种滤芯压紧机构的运动与动力学分析问题进行了动力学仿真,得到了作为设计校正和优化参考的动力学参数,为新型特种滤芯压紧机构的动力学设计提供了很好的设计校验方法,仿真结果可以检测压紧机构系统工作的平稳性和可靠性,并预测压紧机构故障的发生及现象模拟。

相对于传统的压紧机构,新型压紧机构在干涉校验,关键件动载分析、运动平稳性分析和压紧力分析等多项分析研究中表现优异,不仅满足滤芯运动形式和固定位置的基本要求,其平稳性、可靠性和运动速度都较传统结构有了大幅度的提高,是一种高效的、创新性的新型机构,可以推广使用。

由于在计算碰撞过程中对CAD模型的要求较高,而现有模型的钣金机加件模型及装配位置公差等因素还有待精确和完善,因此本模型对铰接结构和连接体进行了简化,待更精确的模型建立后,可以在各铰接零件间加入碰撞关系、摩擦副等约束,从而更充分的考虑各零部件的柔度、装配间隙、空间碰撞等在高速间歇运动复杂状态下的系统动力特性,进一步丰富仿真得到的结果。