摘要:针对目前消声器气密性检测的水浸式检测法存在速度慢、效率低、消声器表面易产生锈蚀,影响消声器的品质等不足,开发出一款新的消声器气密检测设备。设备由机械传动、气动控制和PLC控制3大系统组成,设计时充分考虑现场使用要求,采用机、电、气一体化设计,选用三菱FX2N系列的PLC作为控制器,通过磁性传感器、压力传感器等元器件为PLC采集输入信号,再通过PLC程序控制气动元件实现汽车消声器的气密检测。设备具有手动、自动、故障报警和显示等功能,提升了设备工作效率,也方便了设备的检修和维护。

关键词:汽车消声器;气密性检测;PLC;气动控制

随着汽车的普及,汽车的尾气污染越来越严重,汽车排气系统中的消声器是处理汽车尾气必不可少的装置。如果汽车的高温尾气泄露,不仅产生刺耳烦人的噪音,还有可能引发汽车自燃危及人车安全,同时造成了一定的环境污染,因此汽车消声器的气密性检测要求越来越高。

现有的水浸检测消声器的方法不仅有污水产生,而且检测速度慢、效率低,同时会导致消声器表面产生铁锈(目前排气系统多采用409不锈钢材料,采用水浸检测之后,409不锈钢消声器极易发生吸氧腐蚀),严重影响消声器的外观和品质。为此,本文提出一种汽车消声器的新型检测装置,即利用压缩空气为媒介,通过高精度压力传感器和PLC控制对消声器的气密性进行检测,该检测过程易于操作,且方便快捷、绿色环保。

1 消声器气压检测的工作原理

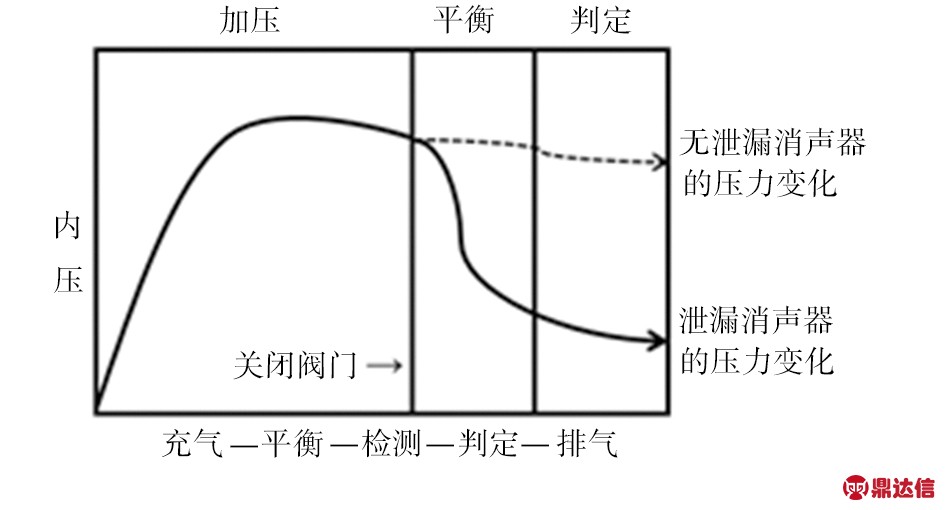

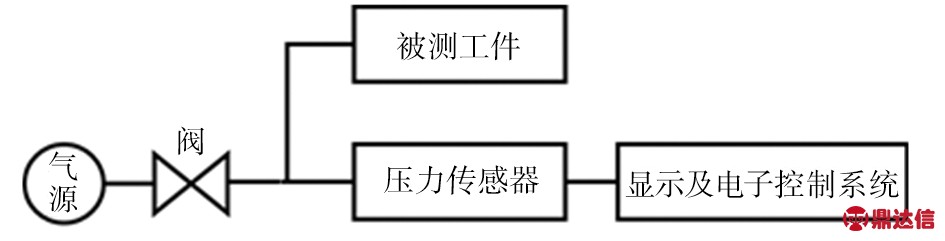

新型气压式检测法包括充气、平衡、检测、判定、排气、显示、报警和信息传送及处理几个模块,可以在短时间内快速地检测出消声器的泄漏量,其检测过程如图1所示,检测原理如图2所示[1]。

图1 气压式检测法的检测过程

Fig 1 Detection process of barometric detection method

图2 直压式气密检测原理图

Fig 2 Schematic diagram of direct pressure air tightness detection

新型气压式消声器检测法又叫直压式气密检测,检测过程如下:首先根据行业标准设定一个检测压力标准,然后在橡胶堵头密封待测消声器的进、出气口后,向待测消声器内充入压缩空气;在充气压力达到设定检测值后,关闭充气阀门气压进入平衡阶段,此时进行气密检测。如果待测消声器没有泄露,则检测压力基本保持不变;如果消声器有泄露,则消声器内的气压将随着气体的不断泄出而下降,压力检测传感器会实时检测并输出相应的压力变化,同时经与预先设定参数的比较,自动判断消声器是否泄露,并显示相应的检测结果。检测结束后,检测设备自动排放消声器内的压缩空气,并对检测数据进行存储和相应的声光输出动作。

2 消声器气密检测设备设计

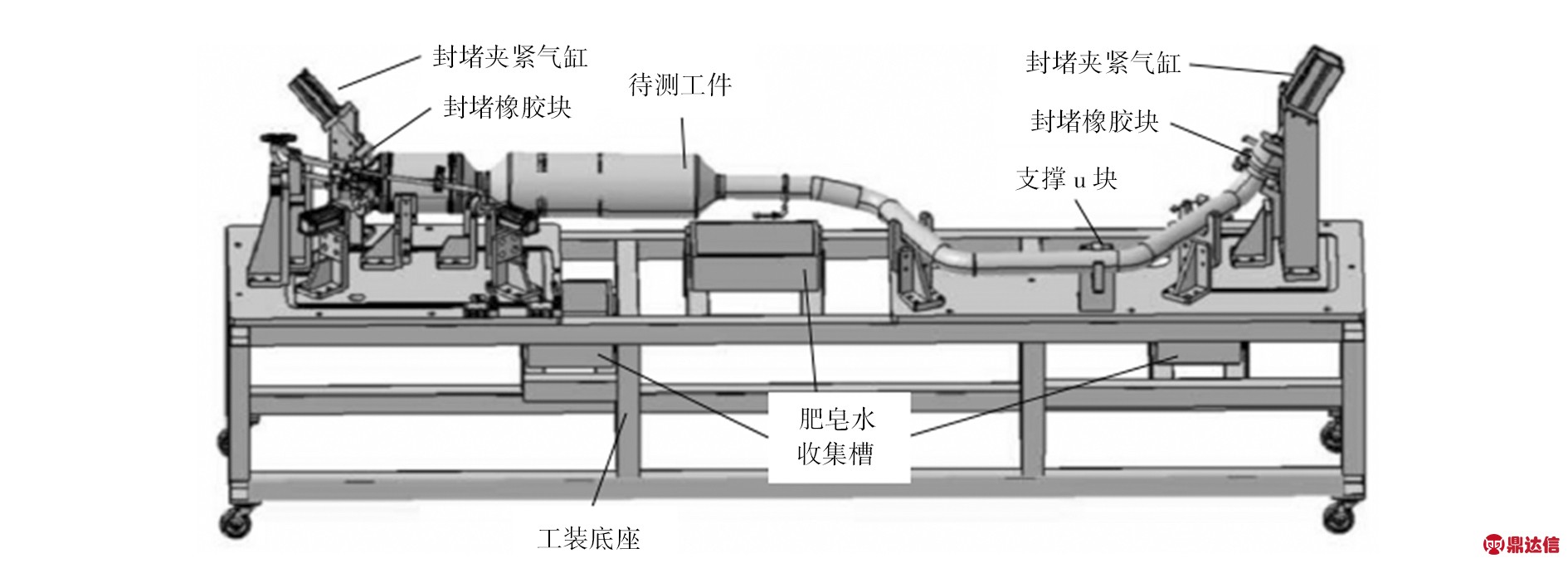

2.1 检测设备机械设计

消声器气密检测设备结构如图3所示,主要包括支撑装置、夹紧装置和密封装置。其中,夹紧装置就是固定消声器,使消声器在气密工装上不能移动,焊缝不被遮挡;密封装置就是通过聚氨酯橡胶块封堵消声器进、出气口,使检测气体不能在密封处有泄露。考虑到人机工程,装置高度为750 mm,装置底部装有轮组便于移动。考虑设备制造和维修经济性,在机械设计时,尽可能采用标准件、模块化设计,实现设备高效制造和快速维修;对于气密性不合格件需要喷肥皂水查找泄露部位,因此装置设计了肥皂水的收集槽,可以循环使用,便于节约成本、美化环境。

图3 消声器气密检测设备的结构图

Fig 3 Structure diagram of muffler air tightness detection equipment

2.2 检测设备控制系统设计

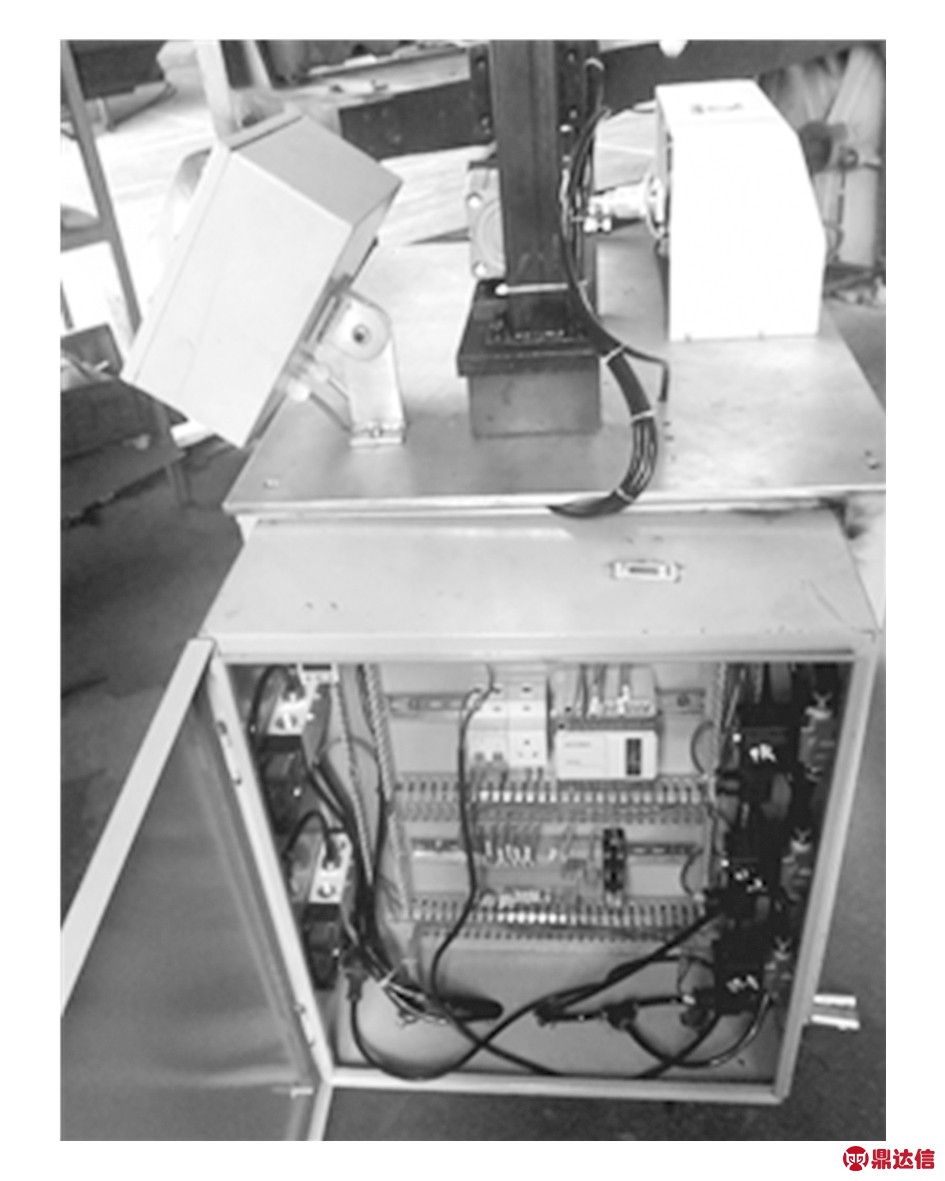

2.2.1 系统硬件设计

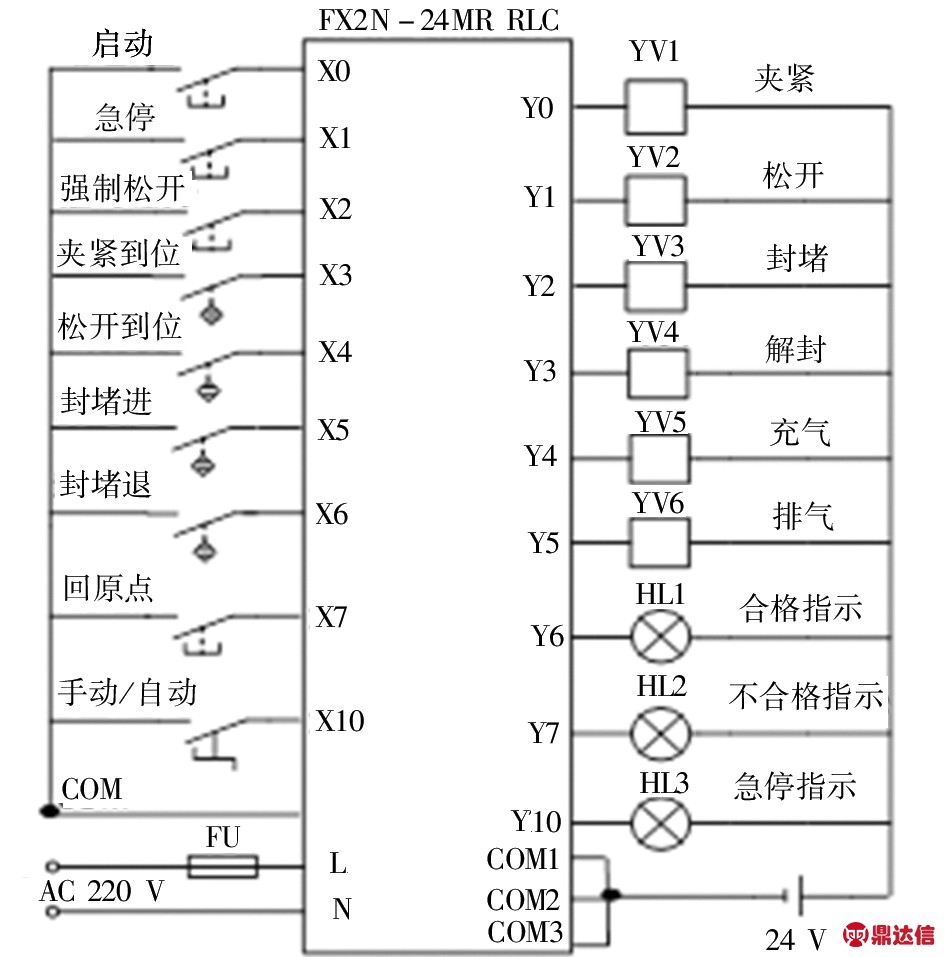

汽车消声器气密检测设备控制系统如图4所示。结合客户要求、现场工艺和技术要求,消声器气密检测设备选用日本三菱公司生产的FX2N-24MR型号的PLC作为系统控制器,利用接线端子将PLC的输入端、输出端分别与外部设备进行接线中转,使得接线整齐美观、维护方便快捷、PLC保护切实可靠。汽车消声器气密检测设备硬件接线如图5所示[2],每根接线套均有对应的号码管,便于后期的维护保养。

图4 汽车消声器气密性检测控制系统

Fig 4 Automobile muffler air tightness detection and control system

图5 PLC的外部接线图

Fig 5 External wiring diagram of PLC

消声器气密检测设备电气控制系统的各种逻辑控制要求全部由PLC软件程序实现,系统的启动、停止按钮以及各个传感器作为PLC的输入信号,各电磁阀线圈、合格品、不合格品以及原点状态指示灯(消声器气密检测装置工作过程由各指示灯显示)作为PLC的输出设备。上面的直流电磁阀和直流指示灯,不仅可以使不同COM端口的输出回路采用同一电源供电,还使得PLC的输入回路和输出回路均可采用外部的DC 24 V电源供电,提高了设备使用过程中的安全性。所需的DC 24 V电源由开关电源进行电压转换提供,确保各电气元器件安全平稳地工作。为了便于消声器气密检测设备调试和维修,在电气柜里安装了3个不受开关控制的电源插座[3]。

2.2.2 系统软件设计

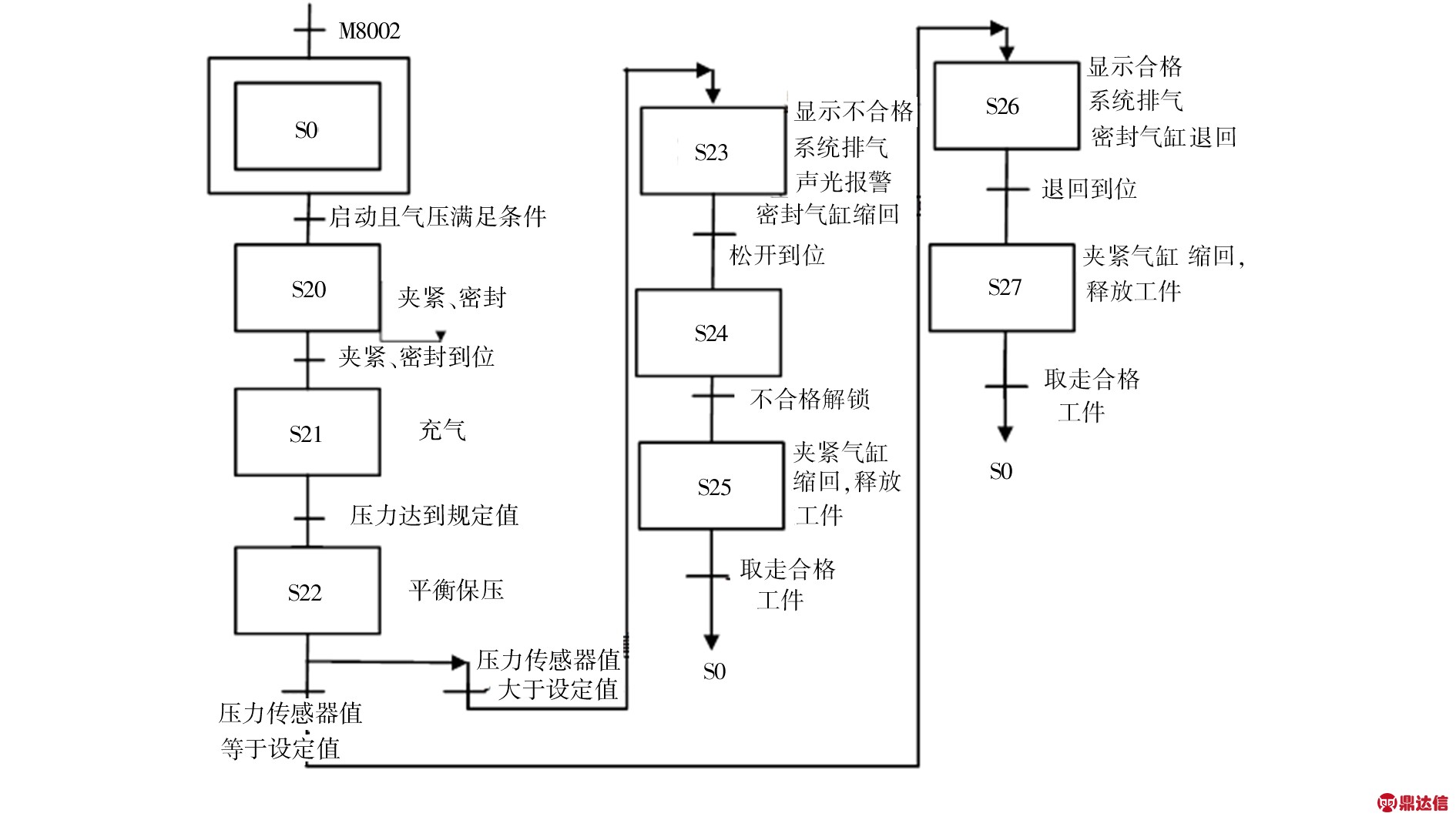

消声器气密检测设备控制系统设计的核心是PLC程序设计,因为PLC程序的可靠性决定了消声器气密检测设备运行的可靠性,PLC程序的运行效率决定了设备的运行效率。汽车消声器检测设备的PLC程序设计设置了原点回归、手动运行、自动运行等程序,同时也考虑了操作的便利性和严谨性。原点回归程序使那些未处在自动运行原点的执行机构回到原点,为设备的自动运行作好准备。因此,消声器气密检测设备自动运行前需要进行一次原点回归操作,让各运动部件处在自动运行的原点,确保设备能够自动运行。手动运行模式可以方便设备调试以及操作失误时的调整,使PLC程序能够按照控制按钮的指令完成相应的动作;自动运行模式用于消声器气密检测设备自动连续地运行。在自动运行模式下每按下一次启动按钮,PLC程序只会在连续完成一个工作周期内所有的控制动作后才会停止。消声器检测合格后夹紧机构就会松开夹爪,取出消声器;如果检测不合格,夹紧机构就不会松开夹爪,此时需要班组长用钥匙打开解锁按钮才能松开夹爪,拿出消声器,杜绝了不合格消声器的流出。若有安全隐患和意外情况发生,可通过急停按钮终止设备运行,以消除设备和人身事故的发生。检测设备一旦按下急停按钮,就需要进行原点回归操作,使消声器气密检测设备回到自动运行启动时的初始状态,同时原位指示灯点亮,检测设备即可运行自动检测程序。

由于自动运行具有顺序控制的特点,因此采用顺序控制设计法会更为方便。检测设备采用三菱FX2N系列PLC,利用GX Works2编程软件直接编辑顺序功能图SFC程序(图6)更为直观,调试也更为方便。

图6 SFC程序

Fig 6 SFC program

采用PLC对汽车消声器检测设备进行控制,增加了控制系统的柔性。当工艺过程发生变化后,设备控制要求也会随之改变,由于采用PLC程序控制,只需对PLC程序进行适当地调整,无需改变硬件接线,即可满足要求,非常灵活方便[4]。

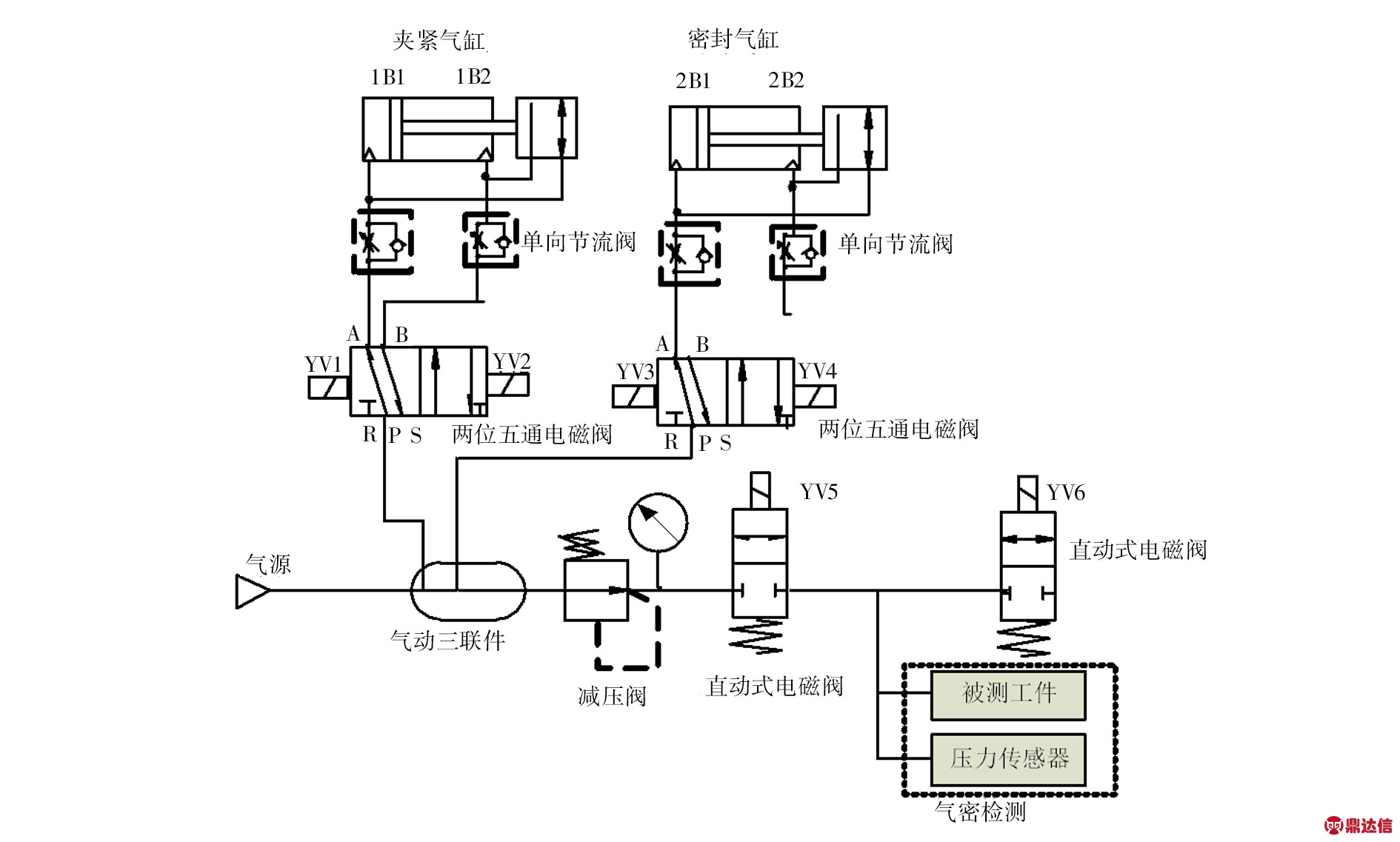

2.3 检测设备气动控制系统设计

消声器气密检测设备气动控制系统由SMC公司的AC40D-04DG气动三联件、电磁阀、单向节流阀、带磁环的气缸以及相关的传感器组成,其工作原理如图7所示。图7中,电磁阀为双控两位五通电磁阀,用于对压缩空气的方向控制;单向节流阀安装在气缸进、排气端口,用于对压缩空气的速度控制;由空气过滤器,减压阀和油雾器组成的气动三联件则是对经过气路的压缩空气进行杂质清除、压力调整和给油润滑,避免气动零部件发生锈蚀和磨损过快,确保气密检测设备的高效稳定运行和长久可靠使用。

图7 气动回路原理图

Fig 7 Principle diagram of pneumatic circuit

图7中,消声器气密检测设备的气动控制包括执行机构和检测机构两部分。执行机构通过双控两位五通电磁阀分别控制夹紧气缸、密封气缸(夹紧气缸实现对消声器的夹紧与松开,而密封气缸实现对消声器进、出气口和漏水孔的封堵与解封),其原理是电磁阀的线圈YV1~YV4分别接至PLC的输出端口(图5),由PLC按系统设计程序发送指令,控制其通、断电;电磁吸力推动阀芯运动改变气流方向,进而通过安装在气缸进、排气端口的单向节流阀控制压缩空气进出气缸的速度,进而控制气缸中活塞的运行速度和运动方向,从而实现对消声器的夹紧与松开,以及对消声器进、出气口和漏水孔的封堵和解封(具体地说,图7中YV1线圈得电,夹紧气缸夹紧消声器;反之,当YV2得电时,夹紧气缸就松开消声器。同理,YV3得电,封堵气缸对进、出气口和漏水孔进行封堵;反之,当YV4得电时,封堵气缸就解封对消声器进、出气口和漏水孔的封堵)。需要注意的是,YV1、YV2两个线圈不能同时得电,YV3、YV4两个线圈也不能同时得电,否则会导致阀芯位置不确定,从而无法可靠工作,甚至会导致电磁线圈烧毁。因此,在PLC程序设计时须采取软件互锁措施,以确保双电控两位电磁阀的2个线圈同一时间只能有一个得电[4]。

由于夹紧气缸和封堵气缸均选用活塞上带有磁环的气缸,同时在2个气缸工作的极限位置分别安装磁性传感器1B1、1B2、2B1、2B2,这样在气缸活塞运动时磁环产生磁场,在磁环接近磁性传感器时传感器发出信号,PLC通过接收传感器信号实现对气缸上活塞位置的自动控制。需要注意的是,系统处于原点状态时,夹紧气缸的初始位置设定在松开状态,密封气缸的初始位置设定在脱离消声器进出气口,且不进行封堵的状态[3]。

当PLC接收到待测消声器密封完成的信号后就会发出气密检测的启动信号,检测机构打开充气管路电磁阀的电阀门,将符合测试压力的干燥压缩气体充入待测消声器,并进行气密检测。为了确保检测设备的稳定性和连续性,在设备前端的气路上增设一个储气罐[3]。

气密检测设备检测过程如下:当气密检测设备的工件传感器检测到工作台上有待测消声器时,控制器PLC会按照设定程序对气缸执行机构发出夹紧固定的指令;待消声器被固定夹紧后,PLC按照设定程序对气缸执行机构发出密封指令,密封橡胶堵头在气缸带动下密封消声器进、出气口和漏水孔;待消声器被密封完成后,PLC发出指令打开充气电磁阀YV5,压缩空气充入待测消声器内部,直至达到设定的检测压力后,检测系统进入平衡、检测、判定、排气、显示、报警和信息传送及处理中。为了保证检测准确性和稳定性,只有当消声器气密检测设备的管路压缩空气压力满足设备工作要求时,PLC才会发出指令,打开直动式电磁阀YV5的开关阀,将压缩空气源源不断地充入气密检测装置的内部,并进行气密检测。

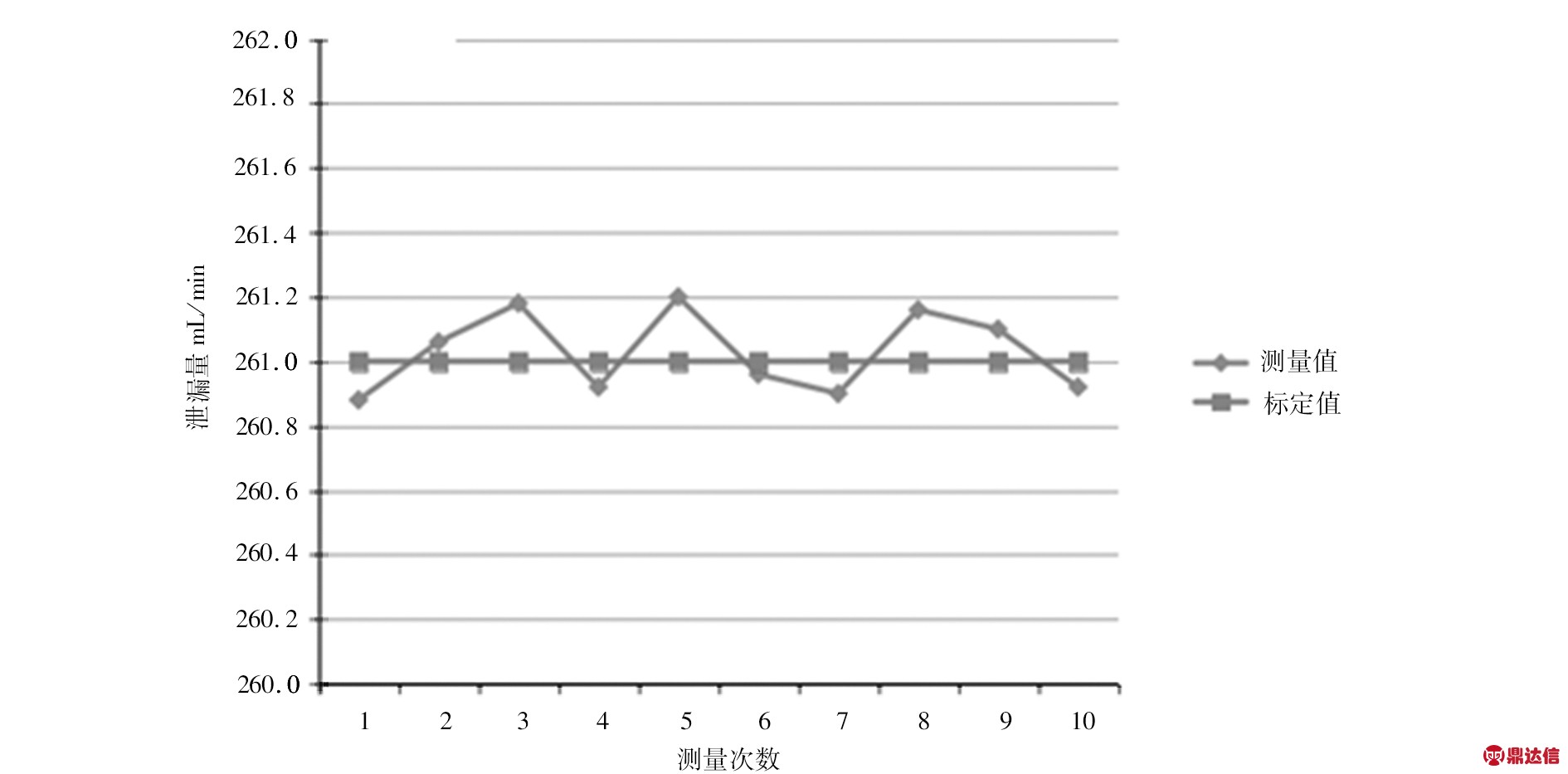

3 气密检测设备精度分析

采用充气压力为30 kPa、泄漏量为261 mL/min的标定值标定件对该设备进行连续10次的数据测量,结果如图8所示。图8中,泄漏量的最大测量值为261.2 mL/min,因此该气密检测设备的检测精度为0.077%(最大测量值和标定值的差值与标定值之比即为检测精度),小于行业标准值1%。因此,该设备测量精度完全满足生产工艺要求。

图8 气密检测设备精度分析图

Fig 8 Precision analysis diagram of air tightness detection equipment

4 结束语

汽车消声器气密检测设备研制充分考虑现场使用要求,采用机、电、气一体化设计,选用三菱FX2N系列的PLC作为控制处理器,通过PLC内部软件程序和PLC外部硬件的电路处理,将消声器气密检测和工装夹紧联系起来形成联锁,使得检测合格的消声器才能被夹紧机构释放,而检测不合格的消声器会被锁死,需要专人用钥匙打开解锁按钮松开夹爪,取出不合格消声器放到不合格品区域,杜绝了不合格品的流出,保证了消声器的出厂质量,提升了设备的安全性和可靠性。另外,设备具有手动、自动、故障报警和显示等功能,提升了设备工作效率,降低了工人的劳动强度,也方便了设备的检修和维护[4]。