摘 要:针对消声器参数设计和优化问题,利用Virtual.Lab和Fluent仿真计算消声器的声学传递损失、阻力损失。分析腔数变化的条件下,消声器容积、扩张比、腔长的变化对传递损失和阻力损失的影响。结果表明消声器腔数增加会对消声性能有明显改善,侧重考虑腔长和扩张比的消声器消声效果最好;腔数相同的消声器阻力损失相差不大。以某内燃机厂生产的单缸汽油机消声器为例,运用声学有限元软件和CFD软件计算其传递损失和阻力损失,分析原设计消声器的不足,加以改进,提高了其声学性能。并利用噪声分离法,验证了模型的正确性,为消声器设计和改进提供了一定依据。

关键词:消声器;声学性能;阻力损失;噪声分离法

1 引言

通常在内燃机排气消声器设计和改进过程中,主要根据噪声波长、进气口管直径等参数确定消声器的扩张比、腔长等参数。为了增加消声器的传递损失,通常增加消声器腔数,或将消声器内部设计得比较复杂,这会增加内燃机的排气阻力[1-3]。消声器设计时,找到同时满足所有参数的消声器也很困难。所以进一步探究消声器传递损失、压力损失与各设计参数的关系尤为重要。

本研究利用声学有限元软件和计算流体力学软件(CFD)对单缸汽油机消声器进行数值仿真计算。通过数值仿真,分析消声器腔数、扩张比、腔长与传递损失和阻力损失的关系。基于计算结果对消声器结构进行改进,改进后消声器排气口噪声降低了4.8dB,汽油机整机声功率降低了1.2dB。

2 理论数学模型

2.1 消声器声学模型

假设空气在消声器内部为理想无粘性的流体,在没有声扰动时,流体的静态密度和静态压强都是常数,并且在传播的过程中无能量消耗且与外界无热交换。理想连续空气介质满足质量连续方程、运动方程、状态方程、波动方程[3]。消声器内部声场视为理想状态(忽略壁面的影响),应用有限元软件建立消声器模型并且划分网格,导入Virtual.Lab中计算传递损失。

2.2 消声器空气动力学模型

气流在消声器内部均匀流动,介质密度、温度等反映介质特性的参数沿轴向各处相同。且流体满足连续方程、动量方程、能量方程、状态方程。将空气视为各向同性的流体,考虑流体粘性对模型的影响,标准的k-ε湍流模型模拟旋涡粘性系数,利用SMPLEC算法求解控制方程。

3 噪声测试及分析

3.1 噪声测试

某机械制造公司生产的单缸汽油机噪声值偏大,达不到国家标准和客户需求,急需提出改进方案。

采用九点声压法测量汽油机表面噪声,测点位置按GB/T1859的规定。汽油动机外形尺寸为:长0.485m,宽0.455m,高0.525m。

3.2 测试结果

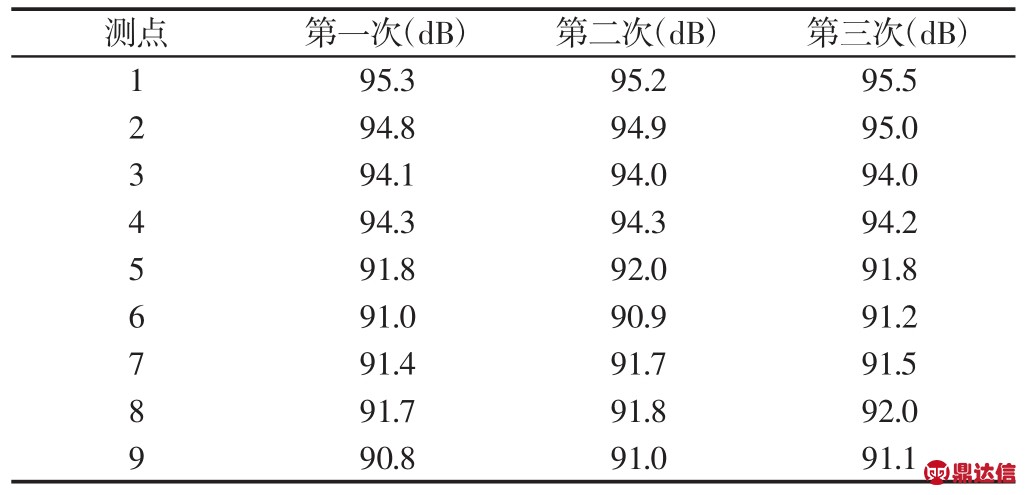

测试时,汽油机在标定的工况下稳定运行,测量汽油机表面九点声压级。测试结果,如表1所示。

表1 各测点声压级

Tab.1 The Acoustic Pressure Level of Each Measuring Point

计算汽油机整机声功率级,其结果为106.3dB(A)。参考《GB 15739-2008小功率汽油机噪声限值》,该汽油机噪声限值为105.7dB(A),不能达到噪声限值,有必要对其进行研究和改进。

根据测试结果,发动机排气口方向的噪声对整机声功率贡献较大。应用选择隔声法,将排气口与汽油机其它部件隔离,测试得到排气口方向噪声仍然是整机噪声的重要来源。

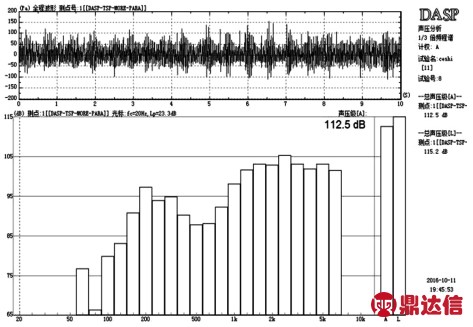

拆除消声器后汽油机排气口噪声的三分之一倍频程图,如图1所示。噪声值为112.5dB(A)。

图1 拆除消声器排气口噪声

Fig.1 Noise Value of Exhaust Port of Remove Muffler

3.3 原装消声器模型分析

原装消声器B的解剖图,如图2所示。B的容积偏小,且第一腔的横截面是三角形,噪声不能在消声器内有效的消除。排气气流从第一腔到第二腔只能从穿孔板通过,并且消声器内部气流转向较快,在一定程度上会增加消声器的阻力损失。

图2 原装消声器解剖图

Fig.2 Original Muffler Anatomy

4 消声器结构改进

4.1 消声器设计

原装消声器结构复杂,消声效果不能达到要求,将按照抗性消声器的设计方法设计一个消声器。汽油机主要在室外露天作业,从消声器寿命和经济性考虑,选择进出口管错开的抗性膨胀腔消声器。

4.1.1 有效容积的确定

根据Dean G.Thomas推荐的经验公式,消声器容积:

计算消声器容积,可得容积为(1.75~2.1)L。

4.1.2 扩张比的确定

消声器进气口管与B的进气口管直径一致,取Φ23,查阅相关资料,消声器扩张比取(9~16),根据经济性和扩张比要求,取扩张内径84mm,则扩张比为13.3。

4.1.3 腔长及腔数的选择

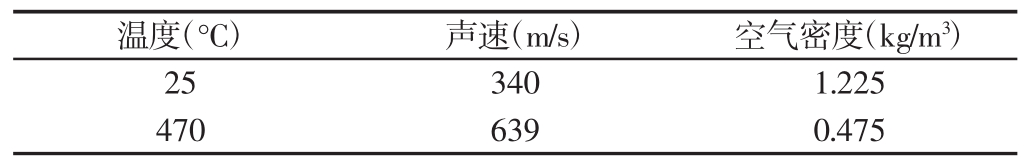

经过测试,消声器内气流平均温度为470°C,此温度下声速和空气密度,如表2所示。

表2 消声器内部声速和空气密度

Tab.2 Muffler Internal Acoustic Velocity and Air Density

根据消声器腔长公式[3]可以求得,腔长为80mm。

4.1.4 消声器模型

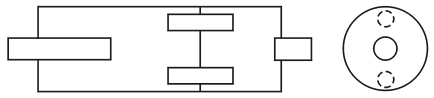

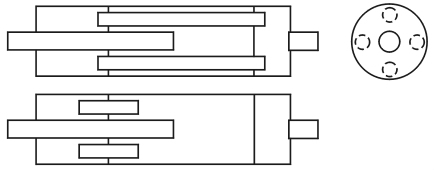

根据计算结果,所考虑的两腔消声器C模型,如图3所示。

图3 两腔消声器模型

Fig.3 Two-Chamber Muffler Model

考虑到各参数的匹配,第一腔腔长取160mm,第二腔腔长取80mm,扩张比为13.34,容积为1.33L。

4.2 消声器声学传递损失对比

1)要对界线起止点的位置、界线总长度、实地标志、界线转折方向性及界线在各个方向上的延伸长度进行具体描述。选择界线特征点时,要将方向变化点、地形变化点、线状地物为界的起止点、直线段的端点、与重要地物的联系点等作为界线特征点。

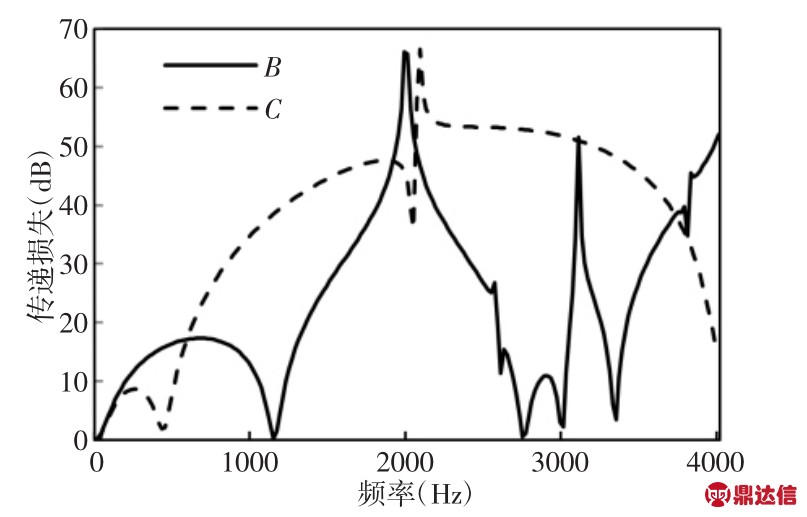

图4 消声器B与C传递损失对比

Fig.4 Muffler B and C Transmission Loss Comparison

原装消声器B在某些频段消传递损失较小。B在低于600Hz传递损失大于C,C在(600~3760)Hz范围内大部分频率传递损失大于消声器B,并且无明显通过频率。由于排气噪声的峰值频率在2000Hz附近,因此,消声器C消声性能优于原装消声器B。

4.3 阻力损失对比

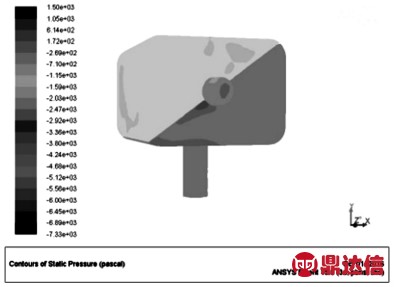

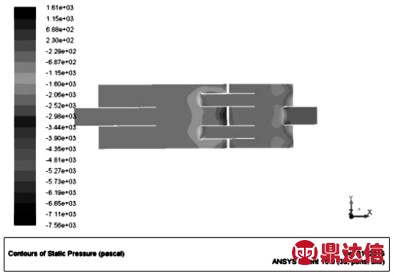

进气速度50m/s时,消声器B的静压云图与消声器C的静压云图,如图5、图6所示。当消声器进气速度一致时,B的阻力损失为6272Pa,C的阻力损失为6416Pa,C的阻力损失略大于B的阻力损失。

图5 消声器B静压云图

Fig.5 Muffler B Static Pressure Cloud Diagram

图6 消声器C静压云图

Fig.6 Muffler C Static Pressure Cloud Diagram

消声器C静压云图,如图6所示。消声器总的阻力损失为6416Pa,但是第一腔出气口内插管阻力损失为3206Pa,第二腔出气口内插管阻力损失为2290Pa。出气口管处阻力损失超过总阻压力损失的85%,并且在腔内出气口管处形成了背压,不利于气流顺利通过消声器。

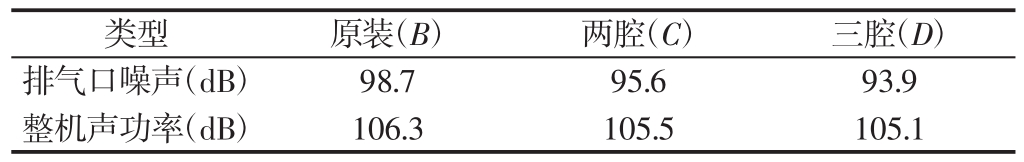

4.4 应用及结果分析

安装消声器C排气口方向声压为95.6dB,对比安装原装消声器降低了3.1dB;整机声功率为105.5dB,对比安装原装消声器减少了0.8dB,满足《GB15739-2008小型汽油机噪声限值》要求。

通过实验测试,汽油机安装消声器C与安装消声器B耗油率差别不大。消声器C在排气阻力几乎不变的条件下,整机声功率减少了0.8dB。但是随着对噪声限值的要求越来越高,整机噪声声功率只减少0.8dB已经不能满足工程实际的需求,需要继续改善汽油发动机的噪声。

5 消声器参数研究及应用

5.1 消声器各参数的分析

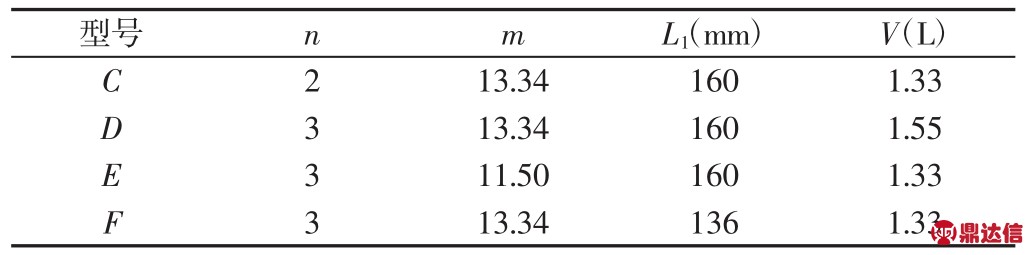

抗性消声器主要参数包括:扩张比m、第一腔腔长L1、容积v、腔数n。根据消声器的设计理论,只要知道m、L1、v、n四个参数之中任意三个,就可以计算最后一个参数。设计消声器时,腔数n为整数,其它三个参数可以是在连续的数值范围变化。为了增加传递损失,在增加消声器腔数n条件下,使m、L1、v其中一个参数变化,保持其它两个参数不变,研究各参数与消声器的压力损失和传递损失之间的关系。

5.2 消声器模型

本研究所虑的三腔消声器结构,如图7所示。

图7 三腔消声器模型

Fig.7 Three-Chamber Muffler Model

根据设计的消声器C,建立消声器B和C的模型,数值仿真计算B和C传递损失,如图4所示。

表3 消声器参数表

Tab.3 Muffler Parameter Table

5.3 声学传递损失计算

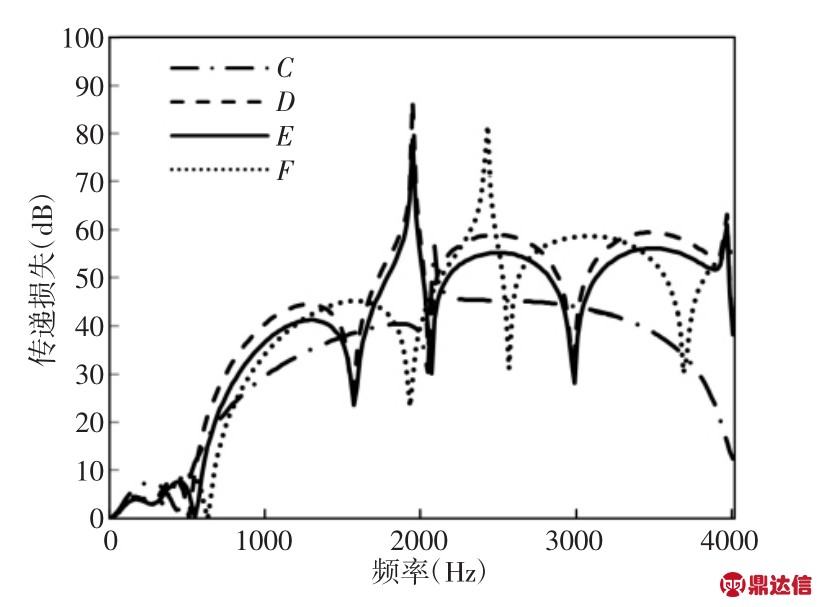

各消声器的传递损失曲线,如图8所示。从图8中可以看出,三腔消声器在大部分部分频率下,传递损失较两腔的消声器有一定的提高。

图8 各消声器传递损失对比

Fig.8 The Compared of Transmission Loss of Each Muffler

消声器D与消声器的E波形曲线形状相似。大部分频率下,D的传递损失比E大。这是因为D虽然与E腔长一致,但是D的扩张比大于E。

消声器F传递损失曲线与消声器D相似,消声器F的波峰都往高频移动了。在2260Hz之前的大部分频率下,消声器D传递损失曲线高于消声器F。而在大于2260Hz的大部分高频频率下,消声器F的传递损失曲线高于消声器D。排气噪声的主要波峰在2000Hz附近,从而消声器D消声性能是最优的。

5.4 阻力损失的计算

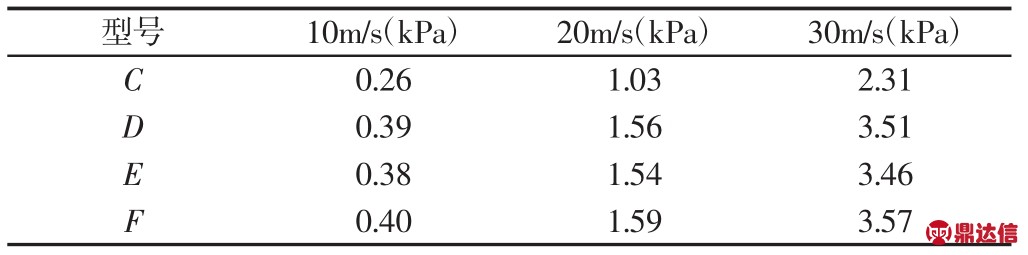

不同流速下消声器的阻力损失,如表4所示。从表4中可以看出,两腔消声器的阻力损失小于三腔消声器的阻力损失。同结构三腔消声器的阻力损失差别不大。

表4 不同流速下消声器阻力损失

Tab.4 Resistance Loss at Different Flow Victory

在消声器进气口流速一致时,消声器D的压力损失略大于E,消声器F的阻力损失略大于消声器D。

5.5 应用

根据实际条件,试制消声器D。测试得到三腔消声器的排气口噪声为93.9dB,相对两腔和原装消声器分别降低1.7dB和4.8dB,测试得到整机的声功率级从106.3dB降低到105.1dB,降低了1.2dB,测试结果,如表5所示。

表5 安装各消声器噪声

Tab.5 Install the Noise Values for Each Muffler

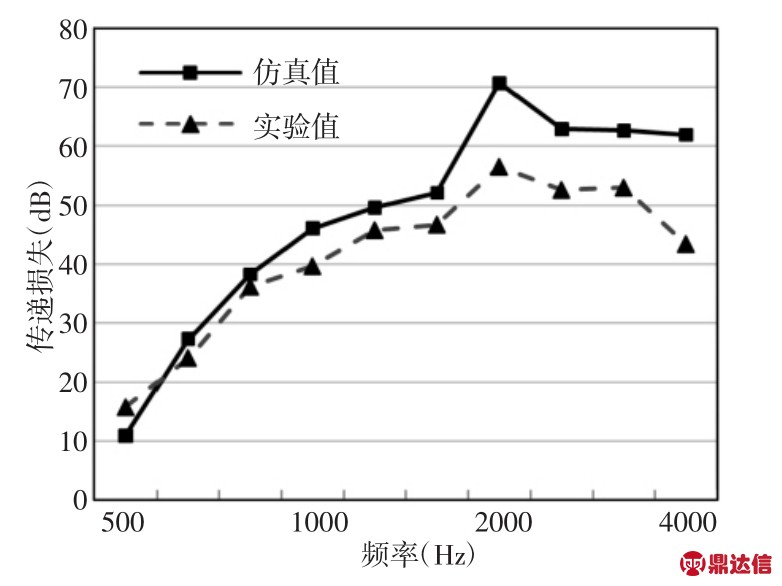

根据噪声分离实验,得出消声器D传递损失仿真值与实验值对比折线图,如图9所示。仿真结果与实验结果曲线有误差,但是整体结果还是比较吻合。

图9 消声器传递损失仿真与实验值对比

Fig.9 Simulation and Text Comparison of Muffler Transmission Loss

在额定转速下运转下,汽油机安装消声器D的耗油量是安装原装消声器时的102%,耗油量在厂家和客户可以接受的范围内。

6 结论

本研究使用数值仿真方法研究了汽油机消声器的传递损失和阻力损失,分析了原装消声器的不足。对侧重不同参数的消声器声学特性和阻力特性进行比较,得出如下结论:(1)腔数增加使消声器在声学性能上有明显改善,侧重考虑腔长和扩张比的消声器消声效果最好。(2)腔数相同的同类型消声器阻力损失相差不大,但大于腔数少的消声器。(3)消声器的排气阻力与速度的平方成正比,腔内进气口插入管的阻力损失小于出气口内插管的阻力损失。