摘 要:低频阶次噪声占居排气噪声的主要成分,且对排气噪声声品质有着重要影响,双模态消声器对于排气低频噪声具有良好的控制效果,但目前还缺乏深入的消声特性分析及快捷的实际应用设计方法。建立最简双模态消声器结构,通过三维数值仿真,发现双模态消声器具有低频消声峰值,且随着阀体开度的增加,峰值频率向高频方向移动,并通过声压云图分析确定发挥低频消声作用的腔室。针对双模态消声器中的共振腔部分,通过一维/三维混合仿真方法,提取阀体结构的声学参量,建立基于集总参数的声学特性预测模型。仿真分析发现随阀体结构开度变化的阀体部分声质量抗,是影响消声峰值频率移动的关键。通过集总参数预测模型设计了匹配某款汽车的双模态消声器,并通过数值仿真及传递损失实验验证了设计参数的正确性。进行实车测试,结果表明匹配设计的双模态消声器降低了排气四阶噪声,验证了提出的正向匹配设计方法的有效性。

关键词:声学;排气消声器;双模态;低频阶次噪声;混合仿真方法

汽车排气噪声是车辆内外噪声的一个重要来源,同时排气噪声对于车辆声品质有着重要影响[1–2]。随着技术的发展,有针对性的控制阶次噪声,使排气噪声符合人耳的主观感受,成为排气消声器研究领域的一项重要课题。

排气消声器一般通过穿孔、膨胀、收缩以及共振等抗性结构的组合,使排气系统中声阻抗失配造成声波不能向出口辐射而达到消声目的。阶次噪声属于低频阶次噪声,在抗性消声结构中,共振器具有较好的低频消声效果,因而得到了众多国内外学者的关注。Selamet和Chanaud等研究了共振器的几何参数变化对声学性能的影响,对于共振器的结构设计具有指导意义[3–4]。但是单个共振器消声频带较窄,而且一旦结构参数确定,共振器的共振频率不再变化,难以消除动态变化的低频阶次噪声。Xu、Wang、Yasuda、Howard等研究了多个共振器组合的消声结构,研究表明组合结构可以获取更宽的低频消声频带,但是会占用较大的空间,同时结构较为复杂,不利于实际工程应用[5–8]。

国外学者提出了对低频阶次噪声具有良好消声效果的双模态消声器结构,在同等容积下,双模态消声器比传统消声器多降低5 dB~10 dB噪声。但国内外对双模态消声器的消声机理缺乏详细的论述。Liu[9]通过试验手段对双模态消声器的消声性能进行了评估,但缺乏理论分析。苏胜利和邓兆祥等用数值方法对阀门开闭两种状态的声学性能以及压力损失进行了分析,但缺乏试验验证,也未能说明双模态消声器的作用原理[10–11]。刘海涛等利用集总参数模型探讨了阀门开度与消声特性变化之间的联系,一定程度上揭示了双模态消声器低频消声作用原理[12]。本文也将在此研究的基础上,进一步对双模态消声器的消声机理进行分析,并利用集总参数模型对双模态消声器的结构参数进行设计,并根据设计参数加工样件,通过传递损失实验以及实车测试对设计方案进行验证。本论文的研究工作对于双模态消声器结构的正向匹配设计具有积极意义。

1 双模态消声器的消声特性仿真分析

为了研究双模态消声器的消声特性,将消声器进行简化,提取出核心功能结构进行仿真研究。

1.1 仿真几何模型的建立

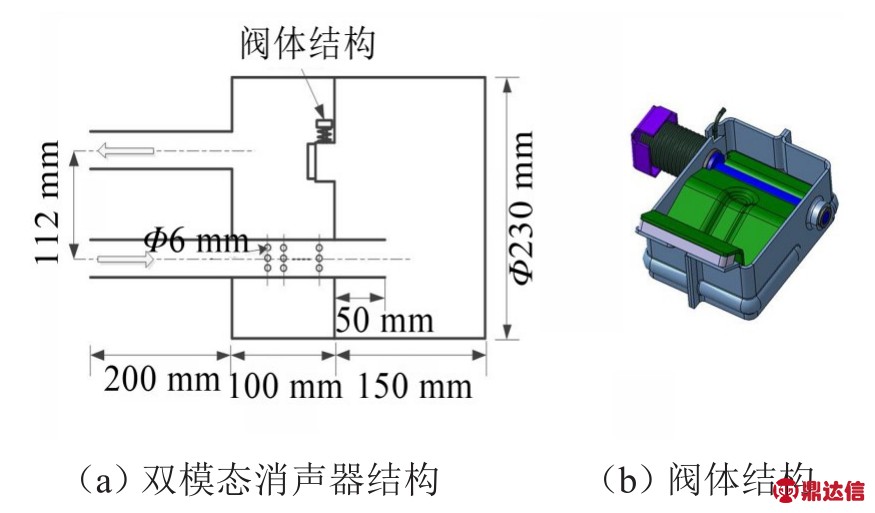

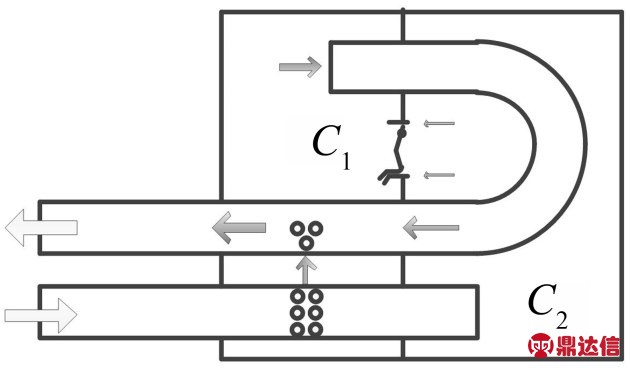

设计一个最简双模态消声器结构,由两个腔室及阀体部分构成,其结构示意图如图1所示。

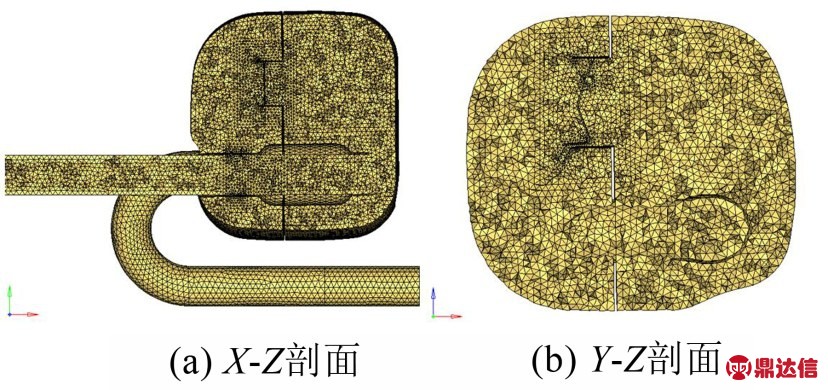

图1(b)是双模态消声器中实际采用的阀体结构。阀体结构较为复杂,而声学有限元模型中不需要考虑如此细致的结构。因而对阀体进行简化,生成三维有限元结构模型,如图2所示。

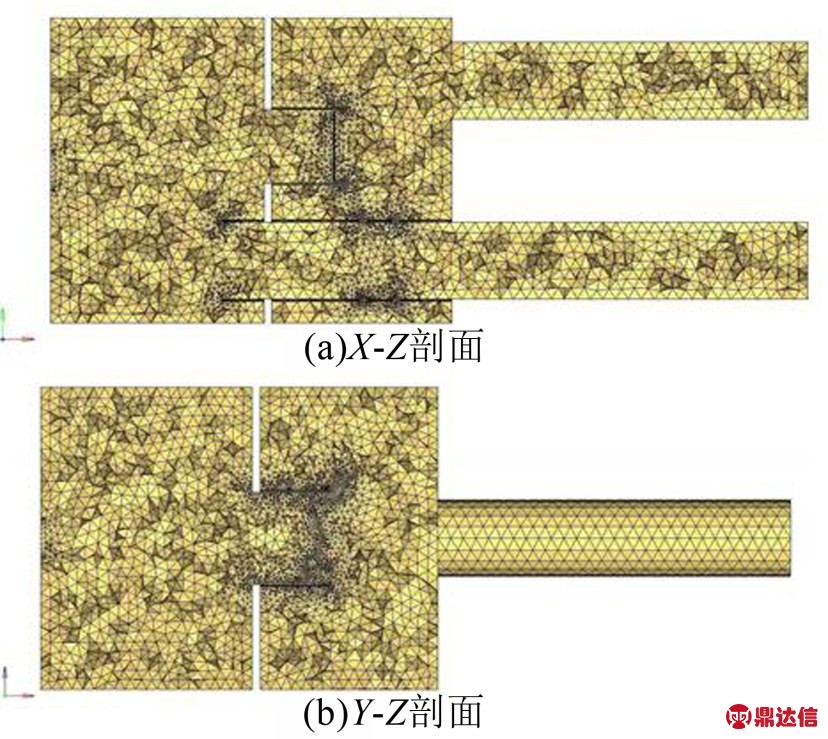

有限元模型采用四面体网格,网格数量在37万左右。划分的最大网格尺寸在12 mm左右,以6个单元来描述一个波长,最高的有限元分析频率接近4 800 Hz,完全满足分析频带要求。网格划分采用了局部加密的方法,在穿孔、阀体以及直管末端等小尺寸几何结构处,网格进行了细化,平均尺寸在1.5 mm左右,并且逐渐过渡到腔体内部的大尺寸网格。

图1 最简消声器结构示意图及阀体结构图。

图2 双模态消声器三维有限元网格图

为探究双模态消声器结构中阀体结构开度变化对其声学特性的影响,建立了三种开度的有限元网格模型用于计算,开度分别为0°,17°,29°。将三种阀门开度的有限元网格模型施加边界条件,再进行数值计算。入口边界条件设置为振速激励,如式(1)所示。

出口边界设置为无反射条件,如式(2)所示。

壁面边界条件设置为刚性壁面,如式(3)所示。

1.2 双模态消声器消声原理及性能分析

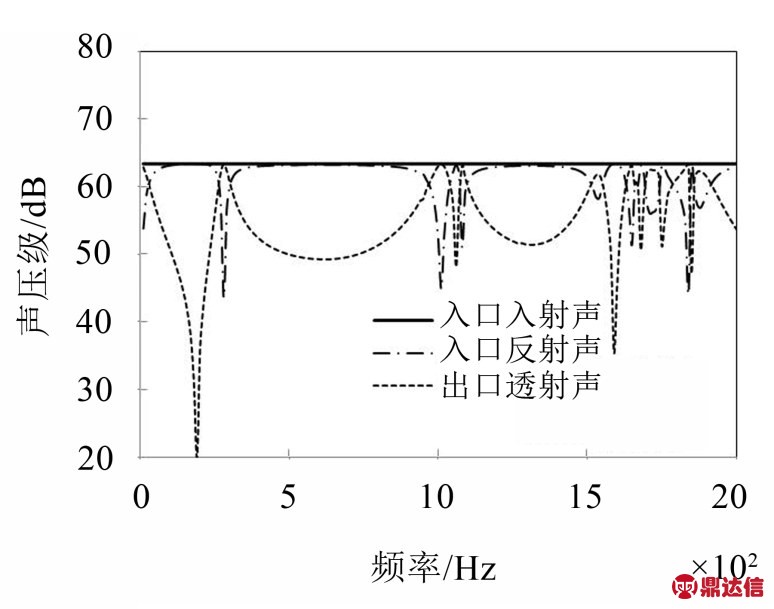

对上述有限元仿真模型进行数值迭代运算,可获得腔体内的声压分布云图。首先对消声器进出口的反射声能量以及透射声能量进行分析,如图3所示。

从图3可以明显看出,在190 Hz附近出口透射声能量有一个极低的谷值,而入口反射声能量几乎与入口声能量相等,说明此处是双模态消声器的一个主要低频消声带。将此处的腔内的声场分布绘制出来进行分析,如图4(a)所示。从图中可以看出,声波的相位从0°变到180°,只有入口管和后面的腔体内的声压发生了变化。据此可推断,190 Hz频率处后面的腔体与入口管构成了一个共振腔,将声波基本全部反射回入口端,即190 Hz附近的谷值是由后面的腔体的共振作用产生的。

从图3可以看出,300 Hz~1 000 Hz也有一个透射声能量的谷底,是双模态消声器的另一个主要低频消声频带。选中间的600 Hz,绘制腔体的声压云图,如图4(b)所示。从图中可以看出,相位从0°变到180°,只有入口管和前面的腔体内的声压发生了变化。据此可推断,300 Hz~1 000 Hz处的透射声能量的谷底是由前面的腔体的膨胀作用产生的,而此时后面的共振腔体没有发生作用。

图3 双模态消声器进出口声级曲线(开度0°)

图4 190 Hz和600 Hz频率点处的腔内声压云图(开度0°)

从以上分析可知,双模态消声结构由阀门封闭的后腔体与入口管构成了共振腔,从而对低频频段噪声产生消声作用,此特性对于汽车排气低频阶次噪声的消除极其有利。

1.3 阀门开度变化特性分析

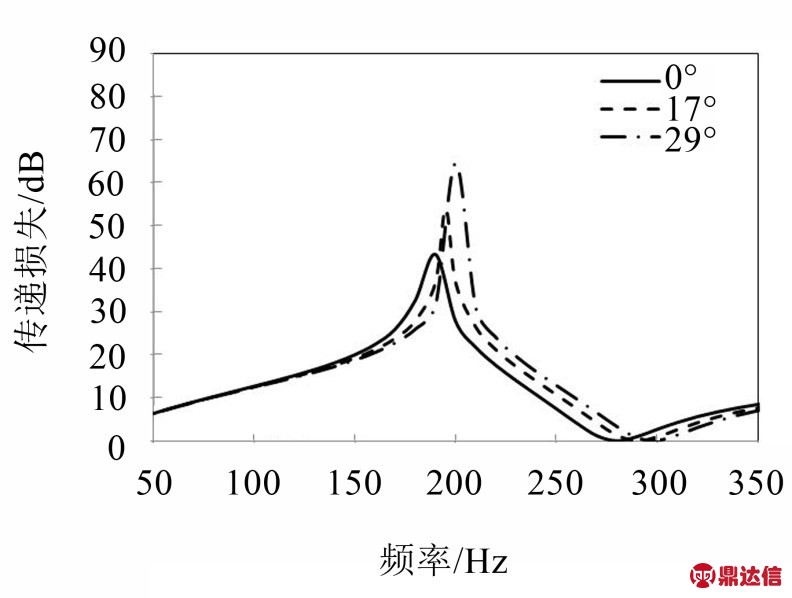

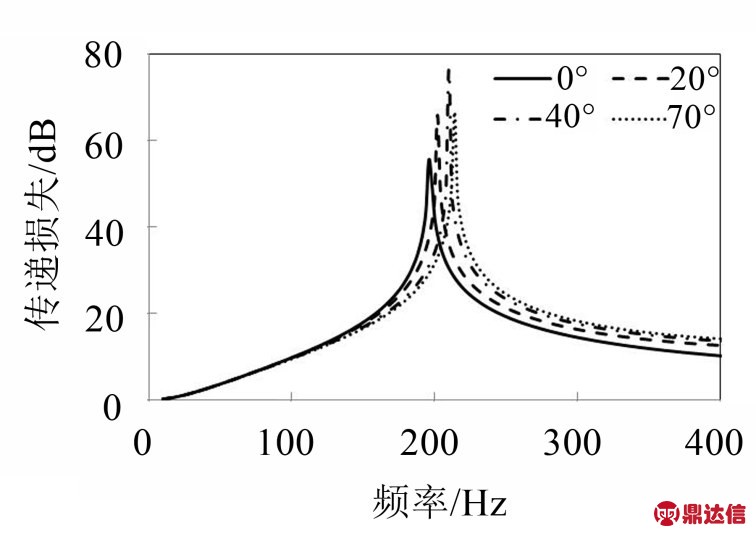

将0°、17°以及29°阀门开度情况下的传递损失曲线绘制出来,如图5所示。

从图5中可以看出,随着阀门开启角度的增大,后腔共振器的共振频率向高频移动。在实车应用中,阀体开启角度会随着汽车转速的提高而逐渐增大,共振频率也随之向高频移动,如此则可以追踪消减阶次噪声,从而在更宽的频率范围内控制阶次噪声的声压级。

图5 双模态消声器传递损失随阀门开度的变化

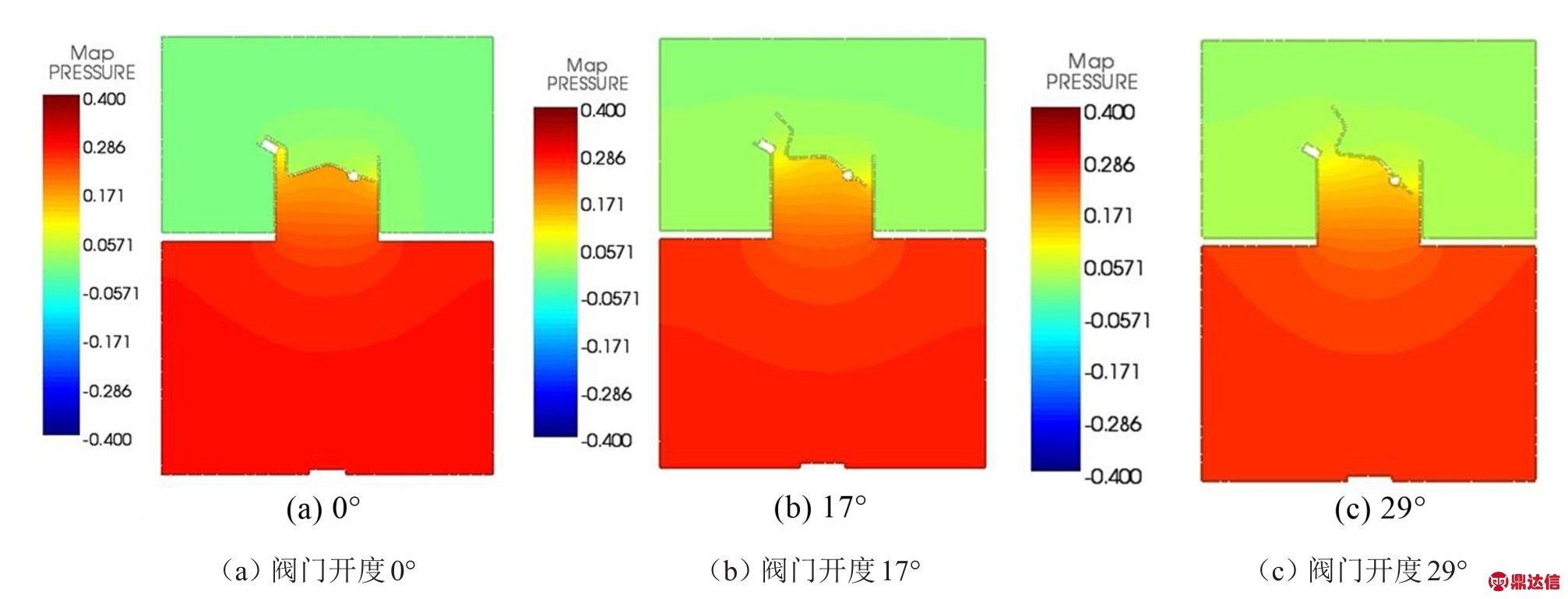

为了研究阀门开启过程中腔体周围声场的变化,将各个开度下的双模态消声结构的阀体周围的声场云图绘制出来,如图6所示。

图6显示了190 Hz时,三种开度下的阀体周围声场云图。从图可以看出,0°开度的双模态消声结构在其共振频率190 Hz处,声能量基本封闭在后腔体中,与入口管形成共振。而在190 Hz处,17°开度和29°开度的双模态消声结构后腔体中的声能量还在向前腔体中辐射,因而还没有与入口管形成峰值共振状态。从云图能够看出声场的变化,但是还不能很好的解释阀体开启对后腔体共振频率影响的机理。因而为了能对阀体结构在声学上的作用作进一步深入研究,从集总阻抗声学理论出发,将双模态消声器的几何结构进行声学参数化,探究阀体结构参数对共振频率的影响。同时,参数化模型也将有利于双模态消声结构的正向初步设计。

2 双模态消声器的声学集总参数模型

以上利用三维有限元方法对双模态消声结构的消声原理进行了初步研究,但阀体结构具体的声学作用仍不清楚,需要将结构参数化作进一步的分析。

2.1 声学结构的参数化

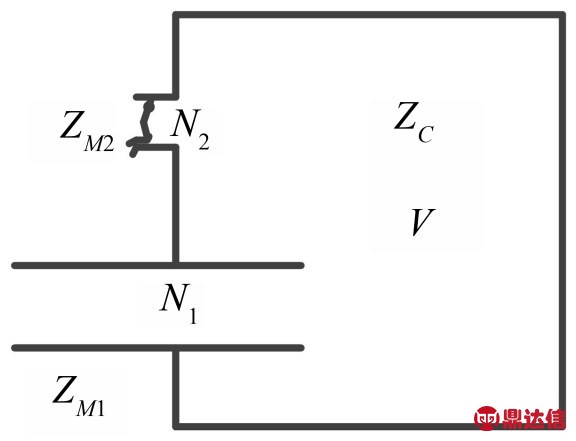

将双模态消声器的核心功能结构单元抽取出来进行分析,其结构示意图如图7所示。双模态消声器的核心结构单元由一个容积V和两个颈部N1、N2组成,其中颈部N2是阀体结构,通过改变阀片的开启角度而改变颈部的开口面积。ZM1是入口管颈部的声质量抗,ZM2是阀体结构的声质量抗,ZC是腔体部分的声容抗。由于共振器是典型的抗性结构,而且结构尺寸都较大,因而共振器的声阻抗中的阻性部分很小,为方便分析,在模型中忽略声阻部分的影响。

图6 各开度下阀体部分周围声场云图(190 Hz)

图7 双模态消声器核心结构单元示意图

根据核心共振结构单元入口处的压力和速度连续边界条件,可获取共振器的传递损失,即

其中:Sm是主管道的横截面积,Zr为核心共振结构的声阻抗。

根据声电类比方法,共振结构的声阻抗可用下式表示。

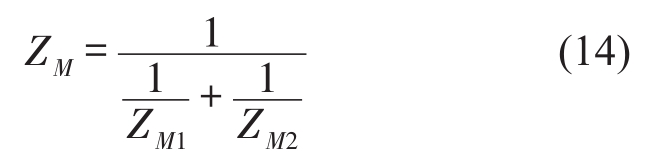

式中:ZM是总的声质量抗,根据共振结构的特点,其可由ZM1、ZM2两个声质量抗并联组成,即

ZM1是直管的声质量抗,可由颈部N1的几何参数求得[13],如式(7)所示。

式中:L1是颈部N1的几何长度,S1是颈部N1的横截面积,δ为颈部N1的末端声学修正长度,可采用Kang[14]给出的近似修正公式进行计算。

ZC是腔体部分的声容抗,可直接由腔体体积计算,如式(8)所示。

而式(6)中的阀体结构的声质量抗ZM2仍是未知的,需要对阀体部分的声学特性进行参数化提取分析。

2.2 基于一维/三维混合仿真的阀体参数提取

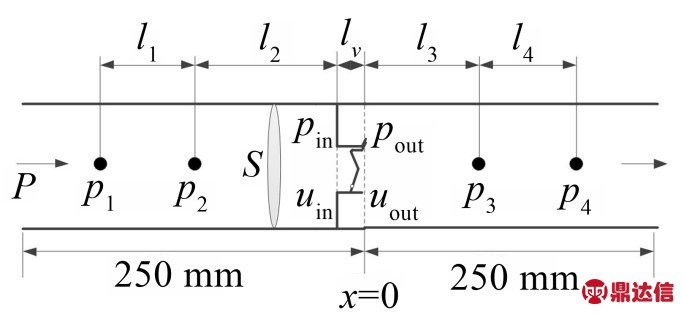

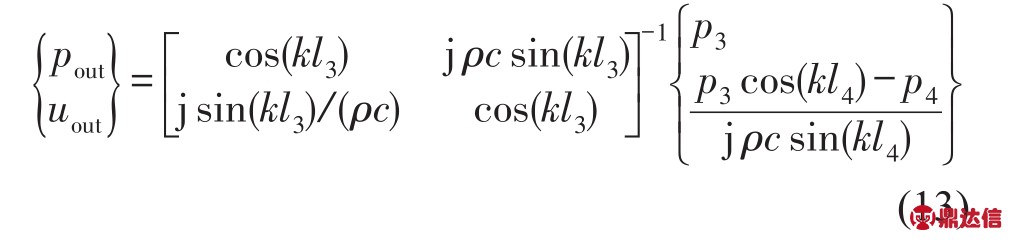

从图1可知,阀体结构非常复杂,难以通过解析方式直接获取其阻抗特征,因而采用一维/三维混合仿真方法进行声质量抗参数的提取。建立阀体结构的一维求解模型,见图8。

图8 阀体结构的一维求解模型

如图8所示,将阀体结构带独提取出来,放入直管中进行声学集总参数的提取。直管左边施加白噪声激励,右端为无反射末端。S是直管的横截面积,而lv表示阀体的厚度。在阀体的上游和下游分别放置两个虚拟传感器,可以分别获得上下游的声压信号 p1,p2,p3和 p4。pin和 uin分别是阀体入口端的声压和质点振速,pout和uout分别是阀体出口端的声压和质点振速。阀体结构的声阻抗可以由阀体两侧的声学参量表示,即

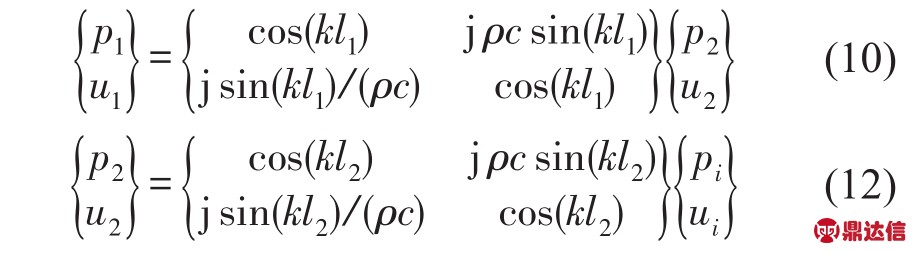

根据传递矩阵方法,阀体结构上游侧的声学参量的关系可由式(10)和式(11)表示。

联立两式可得

采用同样的方法,可以获得阀体结构下游段中声学参量之间的关系,如式(13)所示。

然后将式(12)和式(13)代入式(9)中即可得到阀体结构的阻抗,而声质量抗是阻抗的虚部,即

式(14)中:Im表示取虚部数值。

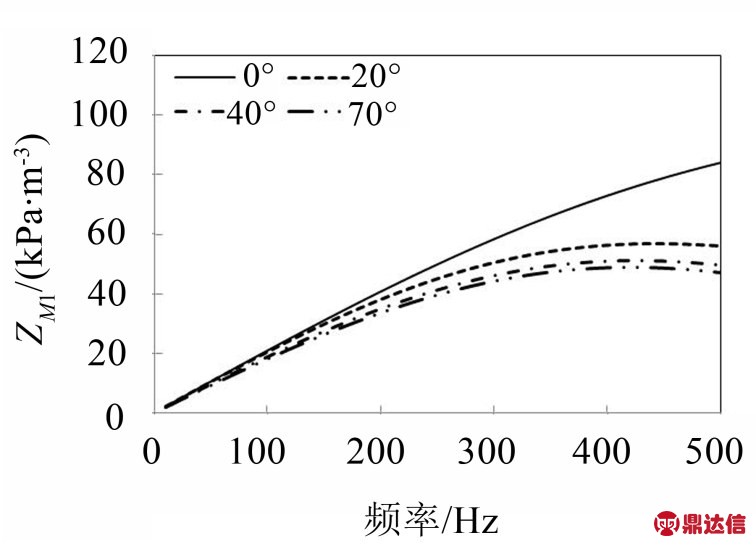

阀体结构上下游的声压信号p1,p2,p3和p4拟通过三维有限元方法来获取。分别建立了0°、20°、40°和70°四种阀门开度的有限元模型,在有限元计算模型中按图8所示的位置处布置了四个虚拟传声器,从计算结果中提取了四个传声器的复声压信号,然后按式(9)、式(12)和式(13)计算出阀体结构的阻抗结果。阀体结构的声质量抗如图9所示。

图9 阀体结构的声质量抗结果

从图9可以看出,随着阀体结构的开度增加,阀体结构的声质量抗不断降低,其结果的变化趋势与穿孔板阻抗的抗性部分随穿孔率变趋势相近[13]。

2.3 共振结构声学特性的参数化分析

将阀体结构的声质量抗代入式(4)即可获得双模态消声器共振结构的传递损失。见图10。双模态消声结构的共振频率随着阀门开度的增加而向高频移动,与有限元模型预测结果相同。

将式(6)改写为

从式(14)中可知,当ZM1的值减小时,总声质量抗ZM的值也会减小。而共振器的共振频率计算公为

图10 集总参数模型的传递损失结果

从式(15)可知,总声质量抗ZM减小时,会使得共振频率向高频移动,合理的解释了图5和图10的仿真结果。

从以上分析可知,阀体结构的开度增加,使得阀体部分的声质量抗降低,进而使得共振结构的共振频率向高频移动。

3 实车双模态消声器结构设计及验证

某一款车的排气噪声中的4阶噪声在1 800 r/min~3 700 r/min转速范围内超出了标准控制线。其对应的频率范围为120 Hz~247 Hz。拟采用双模态消声器对其进行阶次噪声控制。

3.1 实车双模态消声器结构设计

由于车辆底盘空间有限,拟采用双腔设计,一腔发挥共振器的作用,控制低频阶次噪声;另一腔发挥膨胀腔的作用,在较宽的频带内控制其他频率的噪声。双模态消声器的基本的设计结构示意图如图11所示。

图11 双模态消声器设计结构示意图

此结构的设计关键在于腔体C2的结构参数设计。同时,为了降低排气消声器产生的风阻,提高低盘空间的利用率以及提高外壳的强度,拟将外壳做成不规则的近似球形的结构。消声器内部管道直径为标准管径,直径为48 mm,阀体结构采用图1所示的标准件,因而可变的结构参数为腔体的体积以及入口管的长度。

需要控制的噪声频率范围为120 Hz~247 Hz,因而选腔体C2共振频率为200 Hz左右进行设计。采用本研究中得出的集总参数模型对腔体C2的参数进行计算,最后确定腔体体积在3.7 L,入口管的管长为120 mm。建立消声器几何模型,如图12所示。

图12 实车双模态消声器的三维几何设计图

根据设计的几何图纸将消声器加工成样件,如图13所示。

图13 实车双模态消声器样件

3.2 消声性能有限元仿真及实验验证

为了验证设计的实车消声器结构参数是否达到预期的消声目标,对其进行三维有限元分析及传递损失实验验证。根据图12的三维几何模型建立设计的实车双模态消声器的有限元网格模型,如图14所示。

将式(1)、式(2)和式(3)的边界条件施加到有限元网格模型之上,即可计算设计的实车双模态消声器传递损失。

图14 实车双模态消声器有限元网格模型

搭建基于双负载法的双模态消声器的传递损失测量装置,见图15,进行传递损失的实验测量。

仿真计算结果及实验测试结果对比见图16。

从图16可以看出,集总参数模型计算结果与有限元模型结果以及实验测试结果吻合良好,设计的腔体C2共振频率在200 Hz左右。结果充分说明本文建立的共振部分集总参数模型可以有效的指导双模态消声器的结构设计。

图15 实车双模态消声器的传递损失测量系统示意图

图16 仿真及实验结果对比图(阀门开度0°)

3.3 双模态消声器的实车试验验证

为了验证设计的双模态消声器的实车应用效果,将加工的样件安装到车上进行运动工况下的尾管辐射噪声测试。测试时将传声器安装在车尾端的支架上,传声器与排气管出口的轴线在同一平面内,传声器与尾管口轴线的夹角为45°,距离为0.5 m。传声器头部安装有风罩,以消除风的影响。试验噪声测试道路上进行,运动工况为二档全加速踏板加速工况,测试装置如图17所示。

图17 实车测试实物装置图

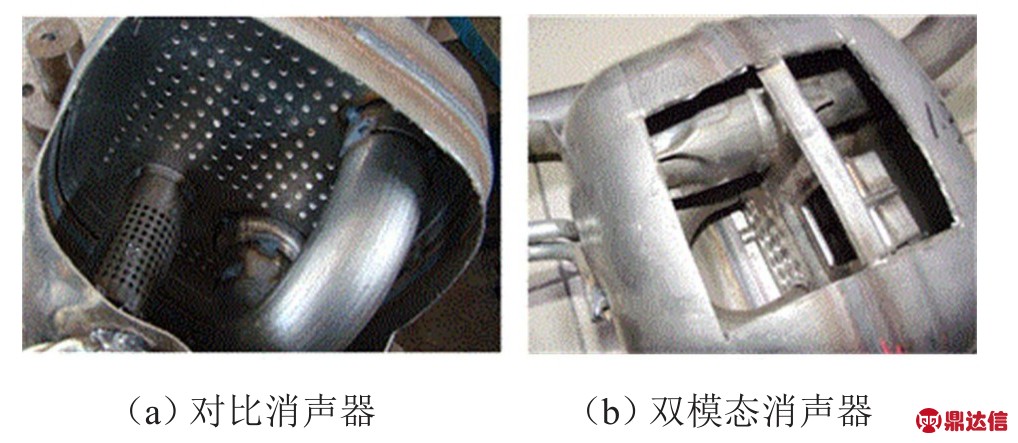

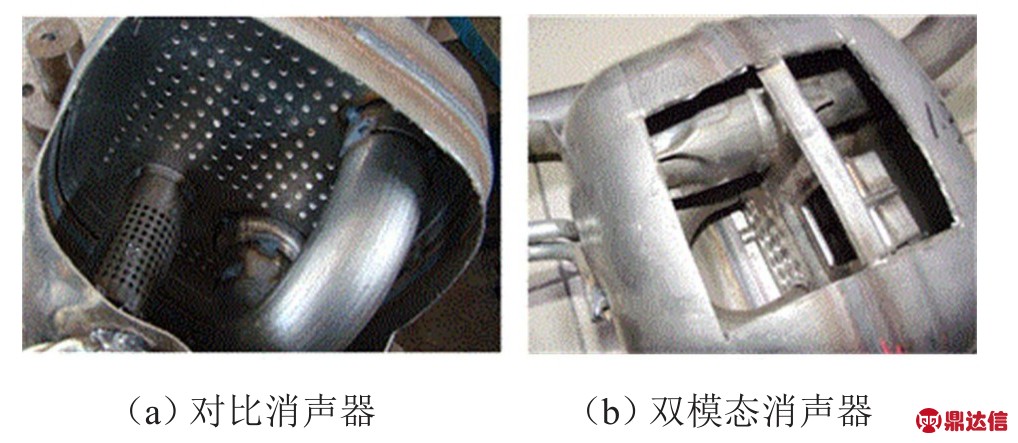

实车测试装备主要包括测试车辆、电脑、数据采集设备、传声器、转速表以及相应的线束。试验对两支消声器进行了测试,两支消声器的外形完全相同,内部结构的差异是中间隔板,对比消声器的隔板为穿孔板,且没有阀体结构,如图18所示。

图18 双模态消声器与对比消声器结构实物图

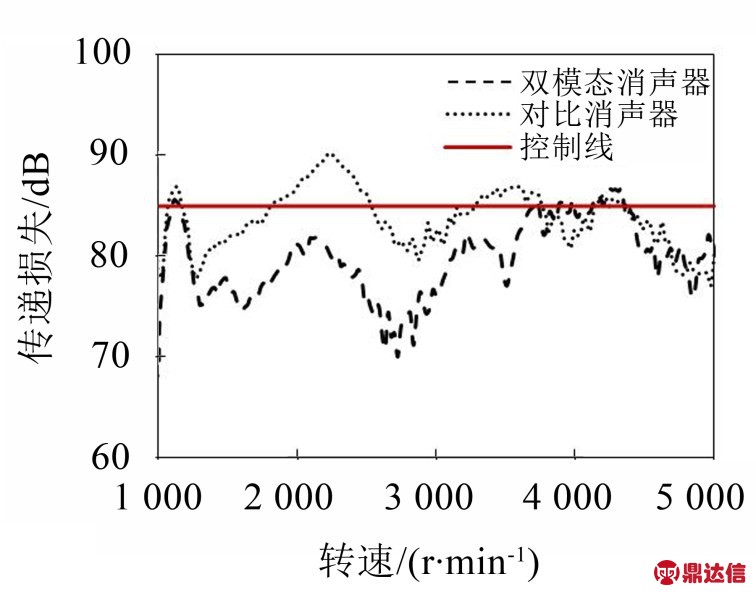

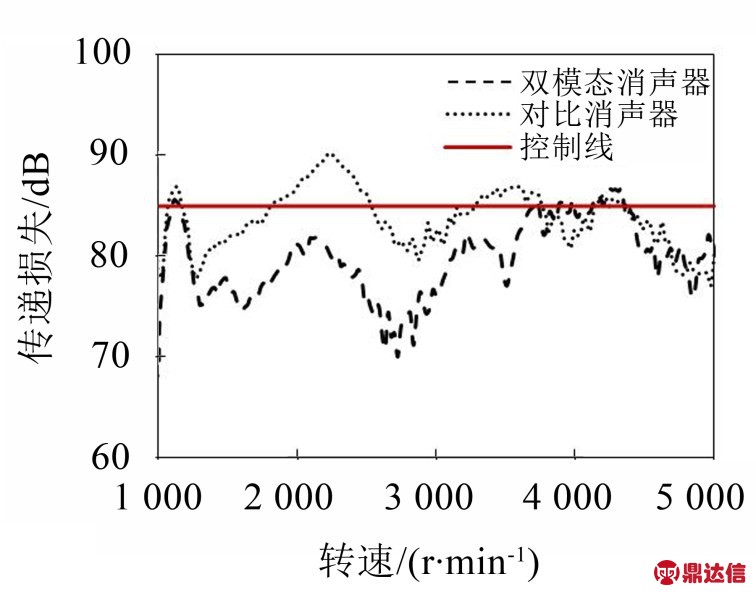

测试结束后,对排气噪声中的阶次成分进行提取。两支消声器的4阶声压级对比如图19所示。

图19 实车测试4阶声压级对比曲线

从图19中可以看出,在1 500 r/min仿真计算结果及实验测试结果对比图如图16所示。3 800 r/min的转速范围内,相比于对比消声器,双模态消声器有效降低了4阶声压级,使得4阶线基本都在控制线以内,满足了噪声限值要求。试验结果充分说明提出的声学集总参数模型可以准确的设计双模态消声器共振结构的参数,并使其达到较好的阶次消声效果。

4 结语

通过有限元方法对最简双模态消声结构的消声原理进行分析,得出起核心作用的腔体结构及阀体开度对声学特性的影响。提取出双模态消声器的共振腔部分,建立基于集总参数的声学特性预测模型,并通过一维/三维混合仿真方法,实现了预测模型的参数化。通过集总参数预测模型的分析,阐明了双模态消声器共振峰值频移的作用机理。在此基础上,设计了异形外壳结构的双模态消声器,并对设计结构的声学性能进行了实验验证。最后采用实车测试对双模态消声器的阶次控制效果进行验证,试验结果表明通过集总参数预测模型设计的实车双模态消声器可以有效控制排气噪声中的4阶成份,阶次消声性能远远优于普通消声器。研究中建立的基于集总参数的声学性能预测模型,可以有效指导双模态消声器共振部分的结构参数设计,为实际工程中双模态消声器快速匹配设计提供了快捷方法。