摘 要: 采用氧化-浸泡-蒸发循环试验方法模拟汽车消声器内部环境,对比研究了409M、425NT、439M三种中/低铬铁素体不锈钢在汽车消声器冷凝液中的腐蚀行为,讨论了合金元素铬的含量对不锈钢耐腐蚀性能的影响。结果表明:三种不锈钢经50次循环试验后均呈现点腐蚀特征,表面的氧化/腐蚀产物主要是(Fe,Cr)2O3;随着铬含量的升高,铁素体不锈钢的腐蚀电位上升,腐蚀阻力增加,腐蚀坑数量减少且深度下降,腐蚀质量损失降低,耐冷凝液腐蚀性能得到明显提高。

关键词: 不锈钢;汽车消声器;氧化;腐蚀;冷凝液

汽车排气系统处于汽车底盘位置,连接发动机出气端和大气,起到排放废气、净化废气和降低噪声的作用。消声器位于汽车排气系统尾端,由于其内部结构复杂而易遭受腐蚀破坏[1-3]。汽车发动机运行时排出的高温废气到达消声器时,其温度仍可达400 ℃左右,使消声器部件发生低温氧化;当尾气温度下降到低于其露点温度时,废气会发生冷凝而形成液体,即冷凝液,使消声器部件发生冷凝液腐蚀[4]。一般,尾气形成的冷凝液主要含有NH4+、SO42-、Cl-、CO32-、NO3-和有机酸等组分,最初形成的冷凝液pH介于8~9,随着冷凝液的逐渐蒸发,腐蚀性组分不断浓缩,其pH逐渐降低,最终可下降到3左右,形成较为恶劣的腐蚀环境并对消声器部件造成持续破坏[2]。通常认为,废气热氧化与冷凝液腐蚀的交替作用是导致消声器等部件穿孔或溃烂失效的主要原因[3]。

近年来,随着汽车节能减排与轻量化等发展要求的不断提高,传统排气系统用材如铸造金属和镀铝碳钢已经不能满足性能要求,而低成本的铁素体不锈钢材料得到了广泛应用[5-6]。有研究表明[4],铁素体不锈钢的耐蚀性能主要与铬含量有关,铬含量越高则耐蚀性能越好。根据铁素体不锈钢的分类标准,铬含量在11%~14%(质量分数,下同)的为低铬铁素体不锈钢,铬含量在14%~19%的为中铬铁素体不锈钢[3,5]。目前工业常用的汽车消声器用材主要有409M、425NT和439M等中/低铬铁素体不锈钢[3],不锈钢中合金元素的种类和含量对其服役性能的影响至关重要。

本工作采用氧化-浸泡-蒸发循环的试验方法模拟汽车消声器的服役环境,对比研究了三种中/低铬铁素体不锈钢在消声器冷凝液中的腐蚀行为,探讨了合金元素铬的含量对不锈钢耐冷凝液腐蚀性能的影响,为汽车消声器用铁素体不锈钢的开发与应用提供支撑。

1 试验

1.1 试验材料和测试溶液

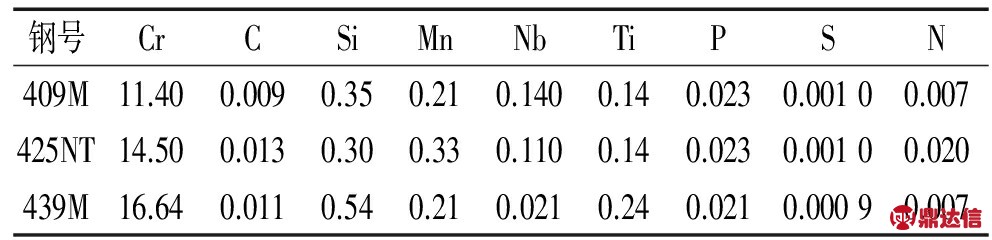

试验采用的材料为409M、425NT和439M三种铁素体不锈钢,其化学成分见表1。其中,409M为低铬铁素体不锈钢,439M和425NT为中铬铁素体不锈钢,三种不锈钢的铬含量依次增加。

表1 三种不锈钢的化学成分(质量分数)

Tab. 1 Chemical composition of three stainless steel specimens (mass) %

试验用试样的尺寸均为20 mm×10 mm×1 mm,用SiC水磨砂纸将试样逐级(至1 000号)打磨并依次用酒精和蒸馏水进行清洗,用冷风吹干后,测量试样尺寸和试样质量。对用于电化学测量的试样,在试样顶端点焊304不锈钢导线,测量时焊点端不浸入溶液以避免其影响。

冷凝液组成[7]为22.7 mmol/L (NH4)2SO4+1.87 mmol/L NH4Cl+0.25 mmol/L NH4NO3+20.8 mmol/L (NH4)2CO3,用分析纯铵盐和蒸馏水配制,并用体积比为1∶20的稀硫酸调节其pH至8.5。

1.2 循环试验方法

采用氧化-浸泡-蒸发循环试验方法模拟汽车消声器内部的工作环境,其具体步骤如下。(1) 低温氧化:将试样置于250 ℃下的马弗炉中氧化1 h(空气中)后取出,在空气中冷却20 min;(2) 冷凝液浸泡与蒸发:将试样置于100 mL的冷凝液中,使用恒温水浴将冷凝液的温度稳定在(90±2) ℃,并控制冷凝液的蒸发速率,确保冷凝液蒸干的时间约为10 h;(3) 取样:待冷凝液蒸发干后,取出试样,并且清洗烧杯。将以上3个步骤循环进行,直至50次循环后,取出试样进行表面形貌观察和腐蚀产物分析,并测量腐蚀深度。

为了获得不锈钢的腐蚀演变信息,采用电化学测试系统对不锈钢试样进行电化学测试。电化学测试采用三电极体系:不锈钢试样为工作电极(浸入溶液面积约为2.2 cm2),饱和汞/硫酸亚汞(Hg/Hg2SO4)电极(MSE)为参比电极,铂电极为辅助电极。每次循环试验时,将试样浸泡在(90±2) ℃的冷凝液中,采用普林斯顿PAR 273A型电化学工作站监测试样在浸泡过程中的腐蚀电位,监测时间为1 h,并在第50次循环时测量不锈钢试样在冷凝液腐蚀中的电化学阻抗谱,测试的频率范围为0.01 Hz~99.0 kHz,交流激励电压幅值为10 mV。试验结束后,使ZSimp Win 3.21软件拟合阻抗谱数据。

1.3 表面观察分析

完成50次循环试验后,采用HITACHI SU-1500型扫描电镜(SEM)观察三组试样表面形貌,采用D\max-2550型X射线衍射仪(XRD)分析试样表面腐蚀产物的物相组成。然后,用酸液超声清洗去除试样表面的腐蚀产物,并用电子天平称量,计算试样单位面积的质量损失。用KEYENCE VHX-100型数码显微镜测量试样表面腐蚀坑深度:首先将物镜焦点聚焦在试样表面,记录此时调焦旋钮对应的刻度度数,之后调节调焦旋钮,使物镜向下移动,直至焦点聚焦在腐蚀坑底部,记录此时调焦旋钮对应的度数,两次聚焦的焦距读数之差即为腐蚀坑深度。

2 结果与讨论

2.1 腐蚀电位

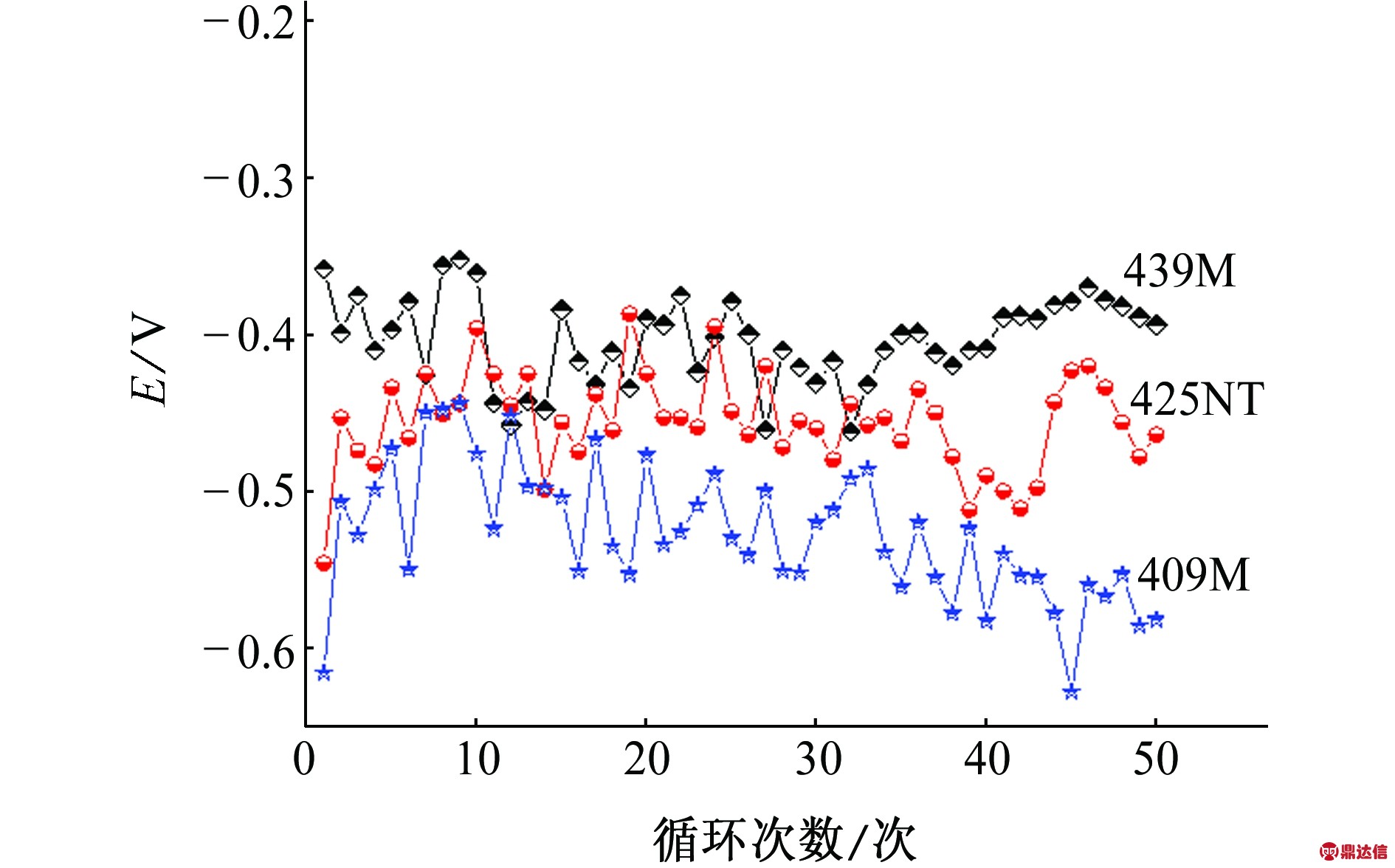

图1为在冷凝液中三种不锈钢试样的腐蚀电位随循环次数的变化曲线。由图1可见:三种不锈钢的腐蚀电位均在一定范围内波动;439M不锈钢的腐蚀电位在-0.4 V附近波动,并且波动幅度较小,经约35次循环后,其腐蚀电位基本稳定;409M不锈钢的腐蚀电位经过约10次循环后,呈现出缓慢下降的趋势;425NT不锈钢的腐蚀电位总是处于前两种不锈钢腐蚀电位之间;在第50次循环时,409M、425NT和439M不锈钢的腐蚀电位分别为-0.583,-0.465,-0.395 V,这表明随着铬含量增大,不锈钢的腐蚀电位升高,三种不锈钢的腐蚀状态存在一定的差异。

图1 在冷凝液中三种不锈钢的腐蚀电位随循环次数的变化曲线

Fig. 1 Plots of corrosion potential vs cyclic time for the three stainless steels in condensate

2.2 电化学阻抗谱

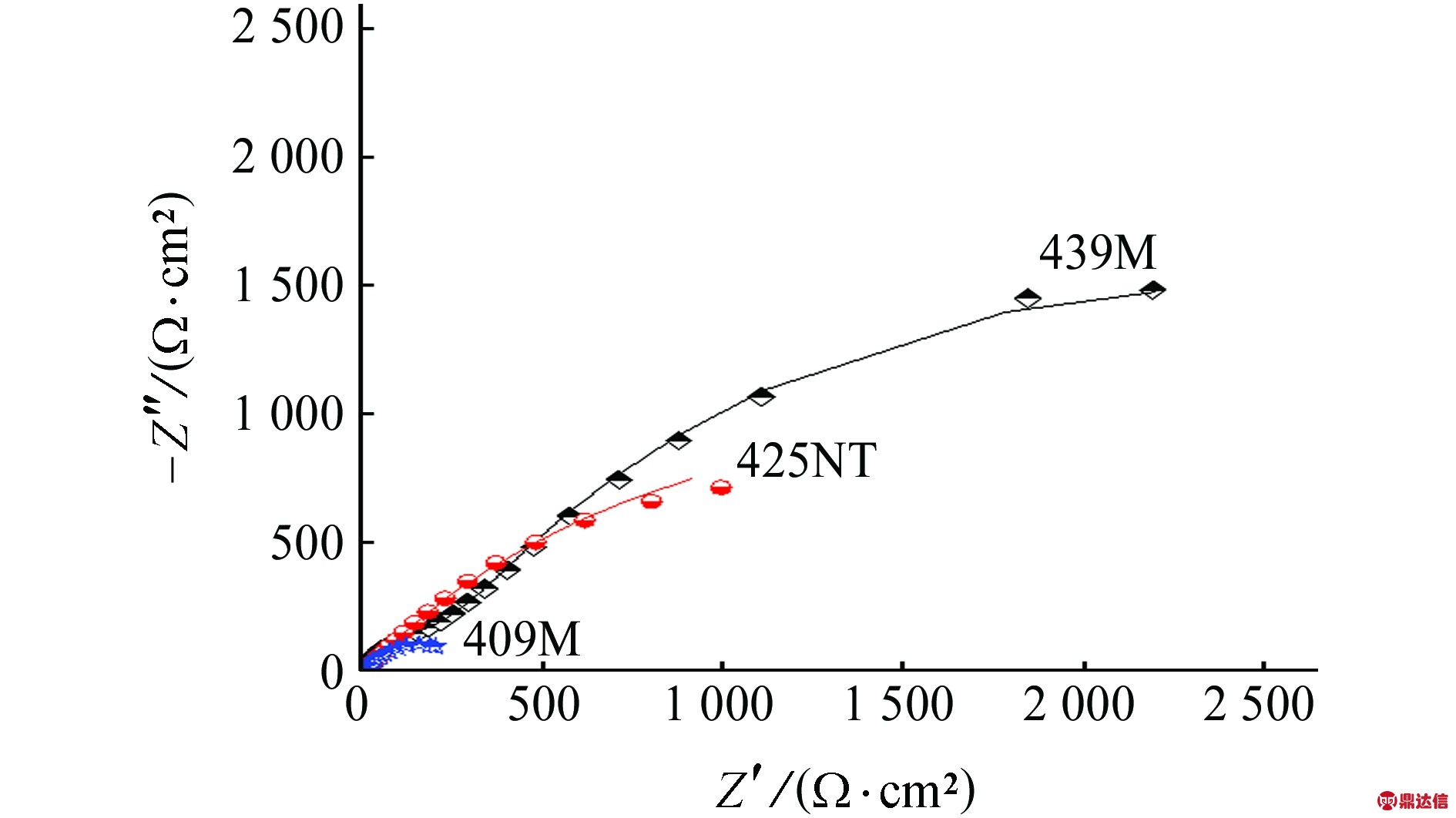

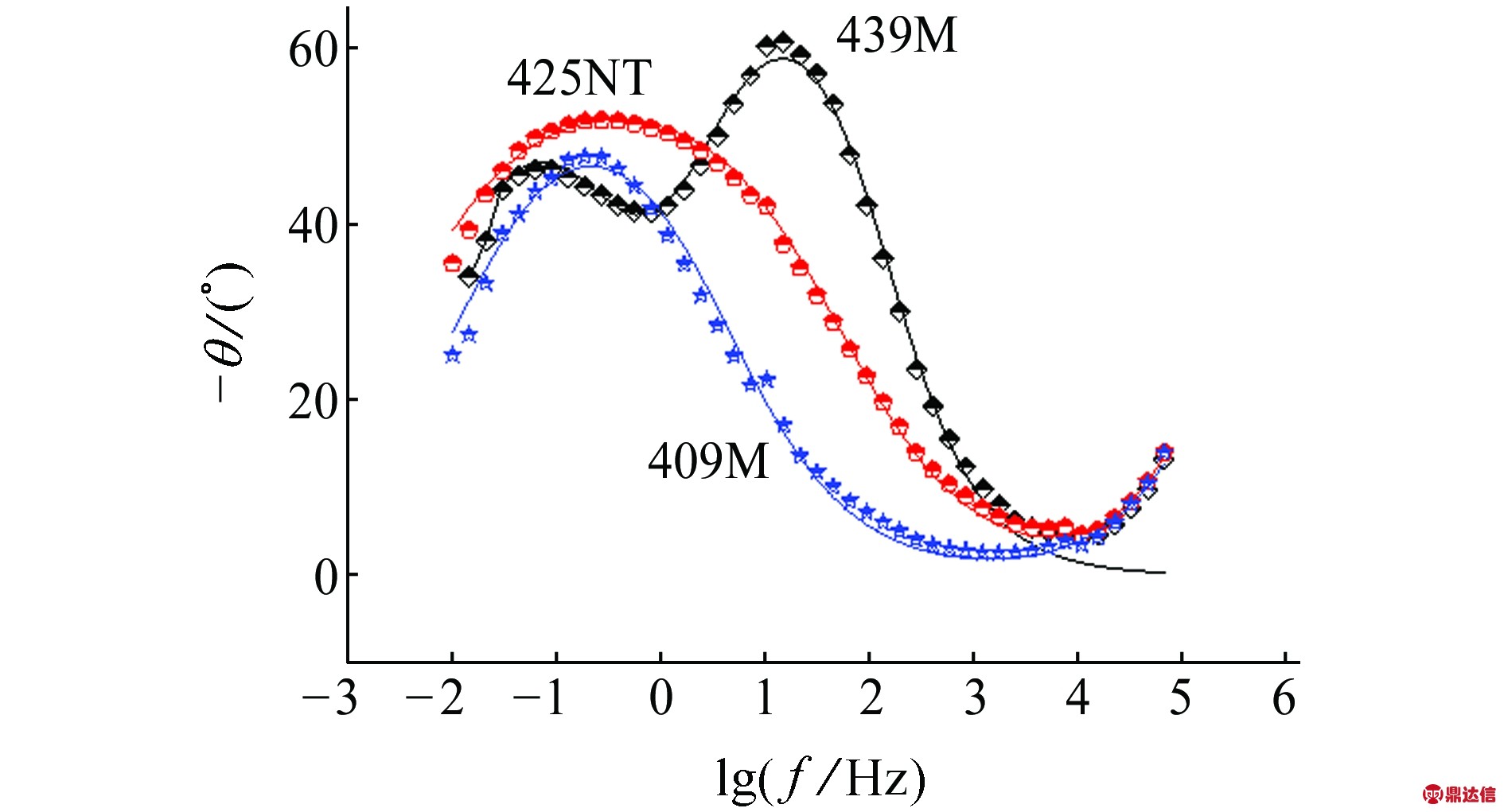

图2为三种不锈钢在第50次循环时的Nyquist图和Bode图,其中图标为测量数据点,线条为对应数据的拟合曲线。由图2可知:三种不锈钢的Nyquist图均由容抗弧组成,随着铬含量的升高,容抗弧半径增大,即腐蚀阻力增强;在Bode图中,409M不锈钢呈现单一的时间常数,439M不锈钢呈现两个明显的时间常数,随着铬含量升高,曲线由一个时间常数向两个明显的时间常数的转变,其中高频段的时间常数与不锈钢试样表面的腐蚀产物膜有关,低频段的时间常数和电荷转移电阻有关[8-9]。

2.3 腐蚀形貌与产物

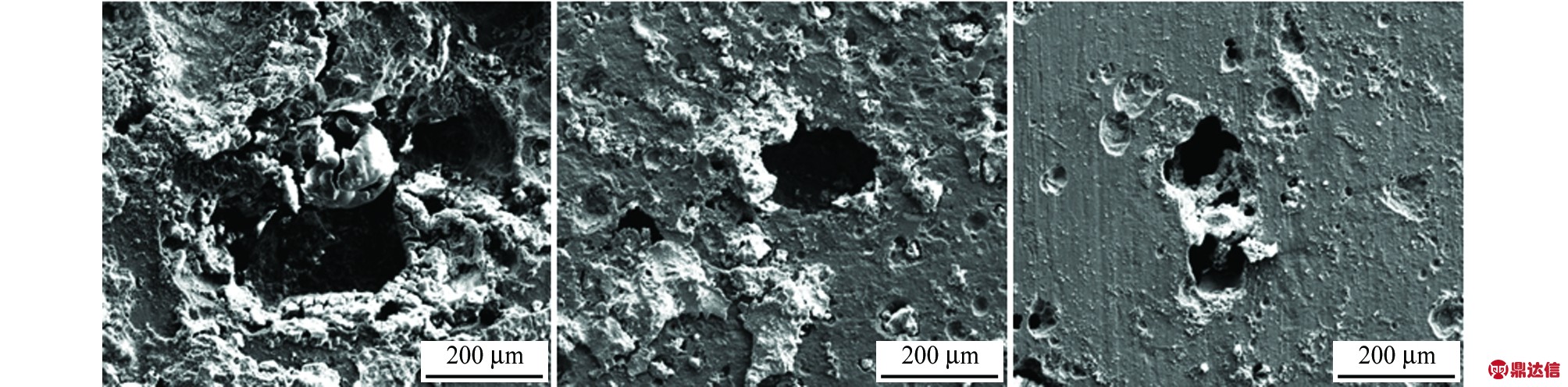

图3为经50次循环试验后三种不锈钢试样表面的SEM形貌。由图3可见:三种不锈钢均发生了局部腐蚀,表面呈现出清晰的点蚀坑;随着不锈钢中铬含量的增加,试样表面的腐蚀坑依次变小,且425NT和409M不锈钢表面有较多腐蚀产物。

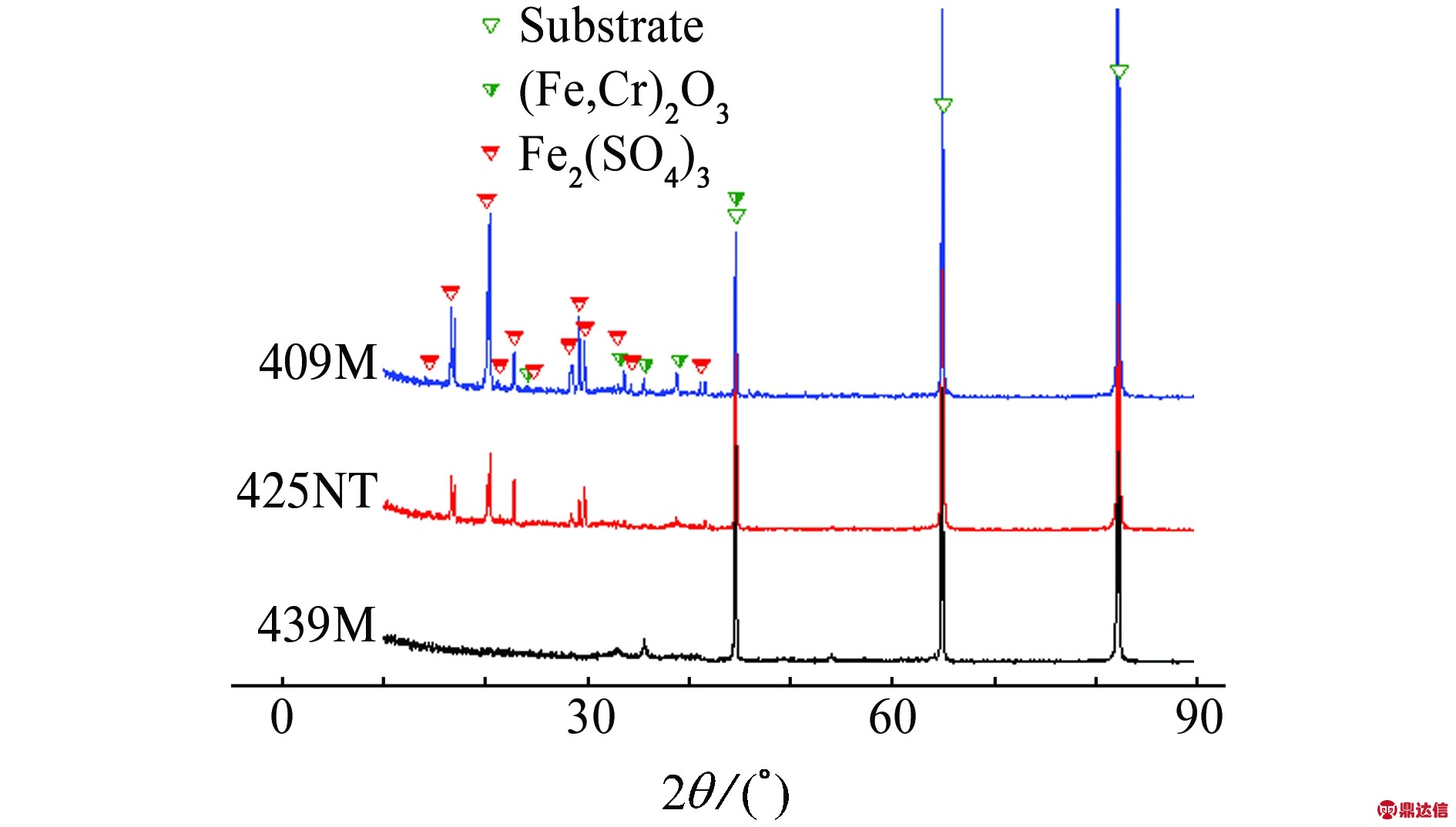

图4为三种不锈钢经50次循环试验后表面腐蚀产物的XRD谱。结果显示:腐蚀产物成分均主要为(Fe,Cr)2O3,其中在425NT和409M不锈钢表面还检测到少量Fe2(SO4)3,这可能是因为425NT和409M不锈钢表面点蚀坑和产物较多,容易累积SO42-而生成Fe2(SO4)3所致。

(a) Nyquist图

(b) Bode图

图2 第50次循环试验时三种不锈钢在冷凝液中的电化学阻抗谱

Fig. 2 Nyquist (a) and Bode (b) plots for the three stainless steels in condensate at the 50th cyclic test

2.4 腐蚀坑深度和腐蚀质量损失

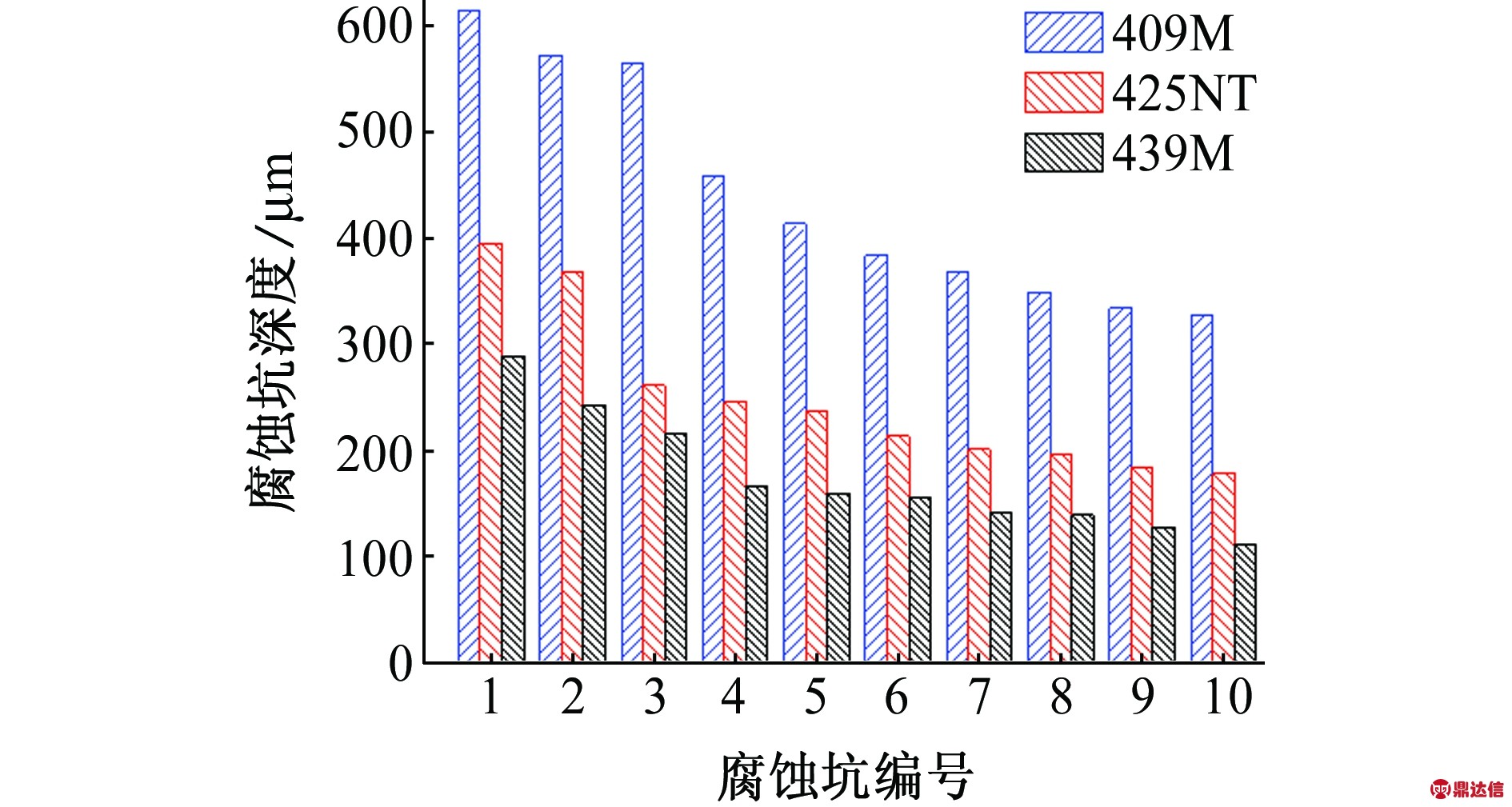

将50次循环试验后的不锈钢试样进行酸洗,清除试样表面的产物后,测量试样的腐蚀坑深度和腐蚀质量损失。通过显微镜观测可知,随着不锈钢中铬含量的增加,试样表面的腐蚀坑数目依次减少,其中在409M、425NT和439M三种不锈钢表面,深度超过100 μm的腐蚀坑数量分别为162,32,16个。根据点蚀评定方法(GB/T 18590-2001),得到三种不锈钢表面10个最深腐蚀坑的深度,见图5。由图5可见:铬含量最低的409M不锈钢的最大腐蚀坑深度为613 μm,10个最深腐蚀坑的平均深度为(437.9±107.8) μm;铬含量最高的439M不锈钢的最大腐蚀坑深度为289 μm,10个最深腐蚀坑的平均深度为(174.8±56.1) μm;而铬含量介于439M和409M不锈钢之间的425NT不锈钢的最大腐蚀坑深度为395 μm,10个最深腐蚀坑的平均深度为(247.8±75.6 ) μm。由此可见,随着铬含量的增加,无论是最大腐蚀坑深度,还是10个最深腐蚀坑的平均深度均明显减小,409M不锈钢的10个最深腐蚀坑的平均深度分别约为425NT和439M不锈钢的1.77倍和2.51倍。

(a) 409M (b) 425NT (c) 439M

图3 经50次循环试验后三种不锈钢表面的SEM形貌

Fig. 3 SEM morphology of the surfaces of three stainless steels after 50 times of cyclic tests: (a) 409M, (b) 425NT, (c) 439M

图4 经50次循环试验后三种不锈钢表面腐蚀产物的XRD谱

Fig. 4XRD patterns of corrosion products on the surfaces of three stainless steels after 50 times of cyclic tests

图5 经50次循环试验后三种不锈钢的腐蚀坑深度

Fig. 5 Pit depths of the three stainless steels after 50 times of cyclic tests

409M、425NT和439M三种不锈钢经50次循环试验后的质量损失分别为(46.3±0.30),(26.4±0.46),(17.6±0.26)mg/cm2。其中,409M不锈钢的质量损失分别约为425NT和439M不锈钢的1.75倍和2.63倍。由此可见,随铬含量升高,腐蚀坑的数量减少而深度下降,使得腐蚀质量损失也降低。

2.5 讨论

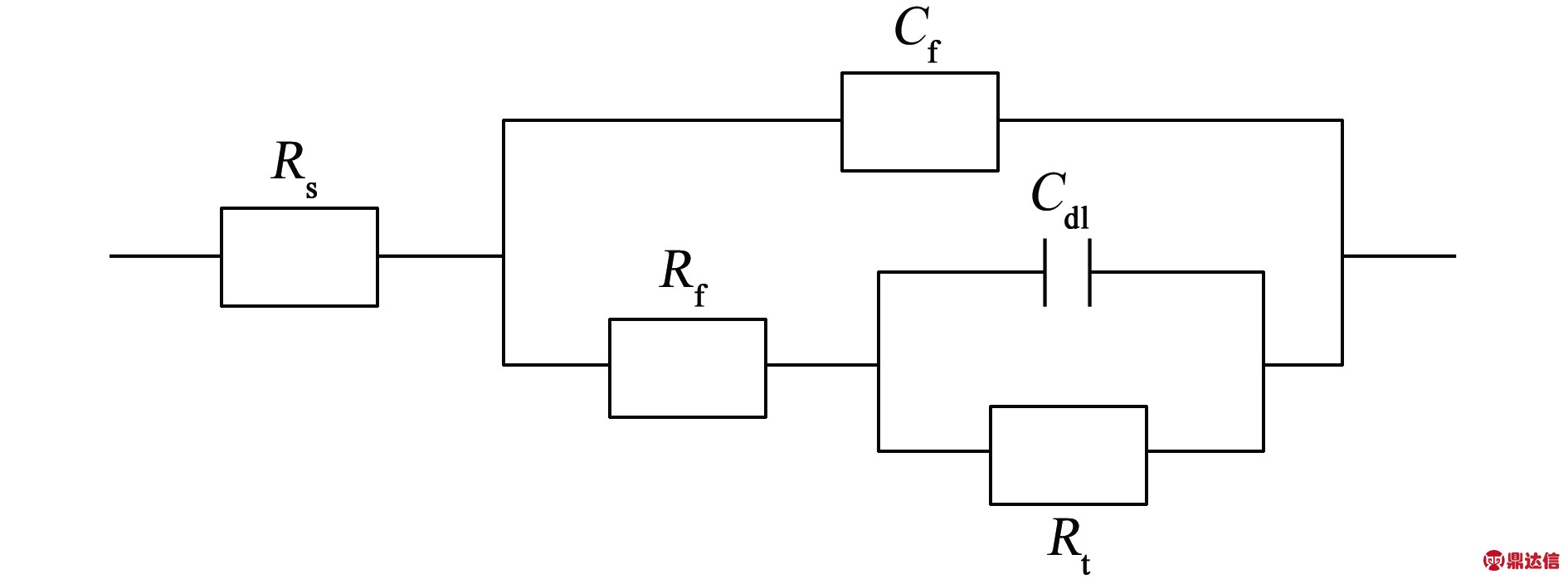

为了获取试样表面的腐蚀信息,采用图6所示的等效电路对三种不锈钢第50次循环时的EIS谱进行解析。图中RS表示介质电阻,Cf和Rf分别表示试样表面氧化/腐蚀产物膜的电容与电阻,Cdl和Rt分别表示金属/溶液界面的双电层电容与电荷转移电阻。由于实际试样的表面存在较强的弥散效应,拟合过程中用常相位角元件(CPE)来代替电容Cf和Cdl[10]。从图2可知:拟合曲线与实际测量数据吻合较好,表明图6所示的等效电路能够较好模拟不锈钢在冷凝液中形成的腐蚀体系。

图6 腐蚀体系的等效电路模型

Fig. 6 Equivalent circuit model of the corrosion system

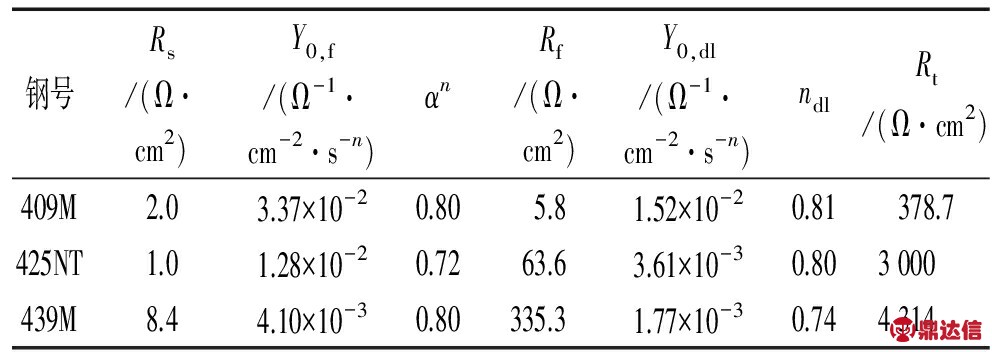

表2为三种不锈钢试样第50次循环试验时电化学阻抗谱的拟合结果。由表2可见:随着铬含量的升高,Y0,f和Y0,dl依次减小,Rf和Rt依次增大,即试样表面产物层对冷凝液的阻挡作用增强、不锈钢的腐蚀阻力依次增大。由等效电路图可知,理论上三种不锈钢的电化学阻抗谱都应该存在两个时间常数[8],但是实际测量时,409M不锈钢的电化学阻抗谱只呈现一个时间常数。这可能是因为409M不锈钢的铬含量较低,其表面形成的产物膜不够致密,膜电阻太小,以至于不能出现两个单独的时间常数。随着铬含量的升高,不锈钢表面的氧化膜保护性能增强,Bode图中两个时间常数逐渐分离,因而439M不锈钢的Bode图中出现两个明显的时间常数。

氧化试验时不锈钢表面形成氧化膜或微弱贫铬区;浸泡试验时氧化膜在冷凝液中发生溶解并形成腐蚀产物或钝化膜,随着这两个过程循环进行,局部腐蚀坑不断在试样表面形成并生长。不锈钢表面氧化膜的保护性能和微弱贫铬区对不锈钢的耐腐蚀性能有重要的影响。与425NT和439M不锈钢相比,409M不锈钢的铬含量较低,试样表面的产物膜中缺陷更多,Rf很小,仅5.8 Ω·cm2,保护性能差,容易被冷凝液中的侵蚀性离子穿透并破坏,使得金属基体发生点蚀。在第50次循环时,三种不锈钢均发生了明显的点蚀,这时电荷转移电阻主要体现了点蚀坑内的腐蚀阻力。三种不锈钢的电荷转移电阻差别较大,随着铬含量的升高,不锈钢的电荷转移电阻明显增大,即腐蚀阻力增大。这主要是因为铬含量升高既可降低氧化引起的贫铬效应,又可增强不锈钢在冷凝液中的钝化性能[5,10]。因此,低铬不锈钢409M的腐蚀电位更低、点蚀坑的数量更多且深度更深,而铬含量14%以上的两种中铬铁素体不锈钢在冷凝液中的耐点蚀性能明显较高。

表2 第50次循环试验时三种不锈钢电化学阻抗谱的拟合结果

Tab. 2 Fitted results of EIS for three stainless steels at the 50th cyclic test

3 结论

(1) 氧化-浸泡-蒸发循环试验过程中,随着铬含量的升高,不锈钢在冷凝液中的腐蚀电位升高,表面产物层对冷凝液的阻挡作用增强,腐蚀阻力增大,电化学阻抗谱逐渐呈现两个时间常数特征。不锈钢表面的氧化/腐蚀产物主要由(Fe,Cr)2O3组成,其中409M和425NT不锈钢表面腐蚀产物中还含有少量Fe2(SO4)3。

(2) 三种中/低铬铁素体不锈钢经循环试验后均发生了点蚀,随着铬含量升高,腐蚀坑的数量减少而深度下降、腐蚀质量损失降低,不锈钢在冷凝液中的耐蚀性明显增强。409M不锈钢的平均腐蚀坑深度约为425NT和439M不锈钢的1.77倍和2.51倍。