摘要:在排气消声器声学性能的分析中,为了计入气流流速和温度的影响,以某内燃叉车排气消声器为研究对象,基于流场分析理论,利用fluent软件对其内部复杂流场及温度场进行了数值模拟,分析得出消声器内部的速度场和温度场.以消声器内部温度场计算结果为基础,采用Ansys稳态热分析模块,计算得到排气消声器壳体的稳态温度场,并进行消声器壳体温度测量试验.研究结果表明:内燃叉车排气消声器壳体稳态温度场的仿真结果与试验结果在消声器壳体上的位置变化趋势基本吻合,说明了仿真得到的排气消声器壳体温度场可信,排气消声器内部流场及温度场仿真分析正确.

关键词:内燃叉车;排气消声器;流场;温度场;数值仿真

发动机的排气噪声是内燃车辆的主要噪声源,降低排气噪声最常用、最有效的方法是在发动机排气管道系统中安装排气消声器.排气消声器能够有效阻止或衰减声音的传播,而允许发动机排出的气流的通过.消声器对不同的气流流速和温度,其内部声波的传播和衰减规律,穿孔结构声阻抗,介质的流动属性及声速会发生改变,从而导致消声器的消声特性会有所不同[1].对于内燃叉车,尤其是在高速工况下,排气消声器通过的是高速高温气流,在分析其消声性能时,就需要计入气流流速和温度的影响.在考虑气流和温度影响,对消声器的声学性能进行分析时,通常将其内部流场及温度场简化为恒流和恒温场,抑或是简化为均匀流场、线性梯度温度场.殷健[2]在对某汽车排气消声器的声学性能进行研究时,将消声器内部气流的流速和温度视为平均流速和恒定温度.袁启慧[3]对抗性消声器的消声性能进行仿真分析时,将消声器内部流场和温度场简化为恒流和恒温场.徐贝贝等[4-5]在分析气流对同轴穿孔管抗性消声器消声性能的影响时,将消声器内部流场简化为均匀流场.董红亮等[6]在研究温度对某内燃机排气消声器声学性能的影响时,将消声器内部温度场视为线性温度梯度.然而,排气消声器结构具有一定的复杂性,内部流动状况和温度分布比较复杂.因此,将消声器内部复杂流场和温度场进行简单地简化处理,会对消声器声学性能的分析带来很大的误差.

目前,计算机数值计算技术的发展,为研究消声器内流场和温度场创造了条件.采用fluent软件对排气消声器最高速工况下内部的流场及温度场进行了仿真计算,并以消声器内部温度场分析结果为基础,仿真计算了排气消声器壳体的稳态温度场,对比消声器壳体温度试验结果,对排气消声器内部流场及温度场仿真计算的正确性进行了验证.

1 内燃叉车排气消声器结构

某内燃叉车排气消声器结构示意图如图1所示,该排气消声器有三个腔室,并通过进气管、过渡管和排气管实现气体的流通.发动机排出的废气从左侧进气口进入消声器的进气管(其中进气管末端端口封闭),首先经过一个由进气穿孔管和第二腔构成的共振消声结构,再进入小孔消声结构,气流通过小孔消声结构扩散后进入到第三腔中,第三腔中的气体从过渡管的右侧进入到由中间过渡穿孔管和第二腔形成的共振消声结构,随后气流进入第一腔中,经过第一腔后的气体从排气管的左侧进入排气管,最终进入外界大气.

1—进气口;2—进气管;3—共振消声结构;4—小孔消声结构;5—过渡管;6—排气管;7—第三腔;8—第二腔;9—第一腔

图1 内燃叉车排气消声器结构示意图

Fig.1 The structure of internal combustion forklift exhaust muffler

2 排气消声器内流场分析

2.1 流场分析理论

排气消声器内部气流的流动状态可视为湍流,具有不可压缩性[7].对于湍流流动,仿真分析主要是基于连续性方程、雷诺时均N—S方程和标准k—ε湍流方程来实现[8].

连续性方程为

(1)

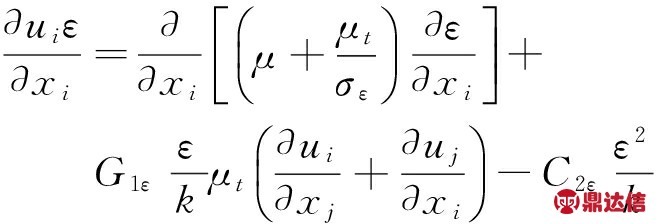

雷诺时均N—S方程为

(2)

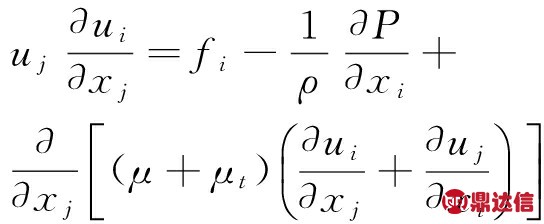

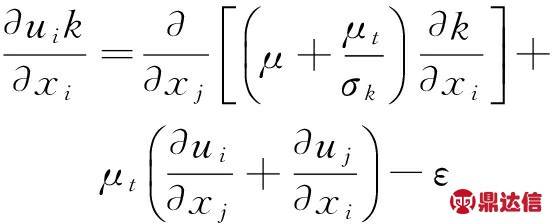

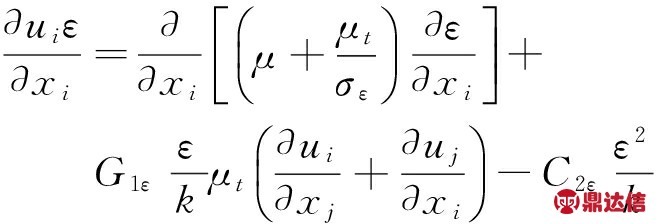

标准k—ε湍流方程包括反映湍流脉动量对流场影响的湍流动能方程和湍流应力方程,其表达式分别为

(3)

(4)

式中:ui,uj分别为沿i和j方向的速度分量;fi为沿i方向的质量分量;P为压力,Pa;ρ为空气密度;μ为运动黏性系数;μt为湍流黏性系数;k为湍动能;ε为湍动能耗散率;C1ε和C2ε分别为经验常数;σk和σε分别为湍动能k和耗散率ε对应的Prandtl数.根据Launder等推荐值[9],C1ε,C2ε,σk,σε仿真计算的取值分别为1.44,1.92,1.0,1.3.

2.2 仿真计算

以fluent软件作为计算工具,选择基于压力的分离隐式求解器进行定常计算,采用标准k—ε方程湍流模型对消声器内部的流体流动进行数值模拟.工作介质为空气,并视为不可压缩性流体.消声器壁面材料为Q235a碳素钢,壁面厚度为1 mm.边界条件设置如下:

1) 消声器入口设置为速度边界条件,气流速度为100 m/s,进气温度为503 K.

2) 消声器出口直接与大气相通,为此将环境压力设置为出口边界条件,出口温度设为300 K.

3) 消声器壁面设为静止、无滑移壁面,与周围气体的对流换热系数设置为30 W/(m2·℃)[10],壁面粗糙度为0.5 μm.

2.3 计算结果分析

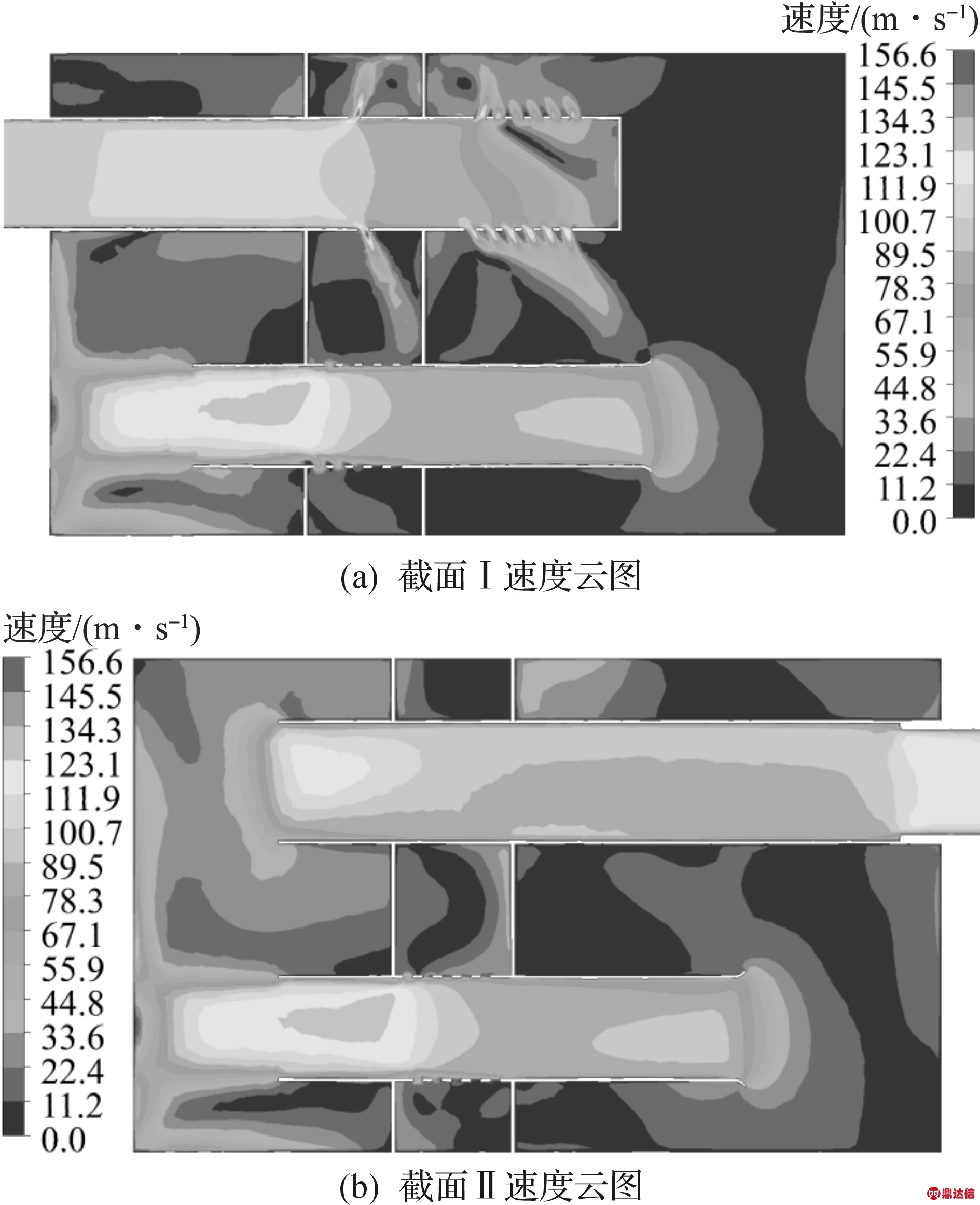

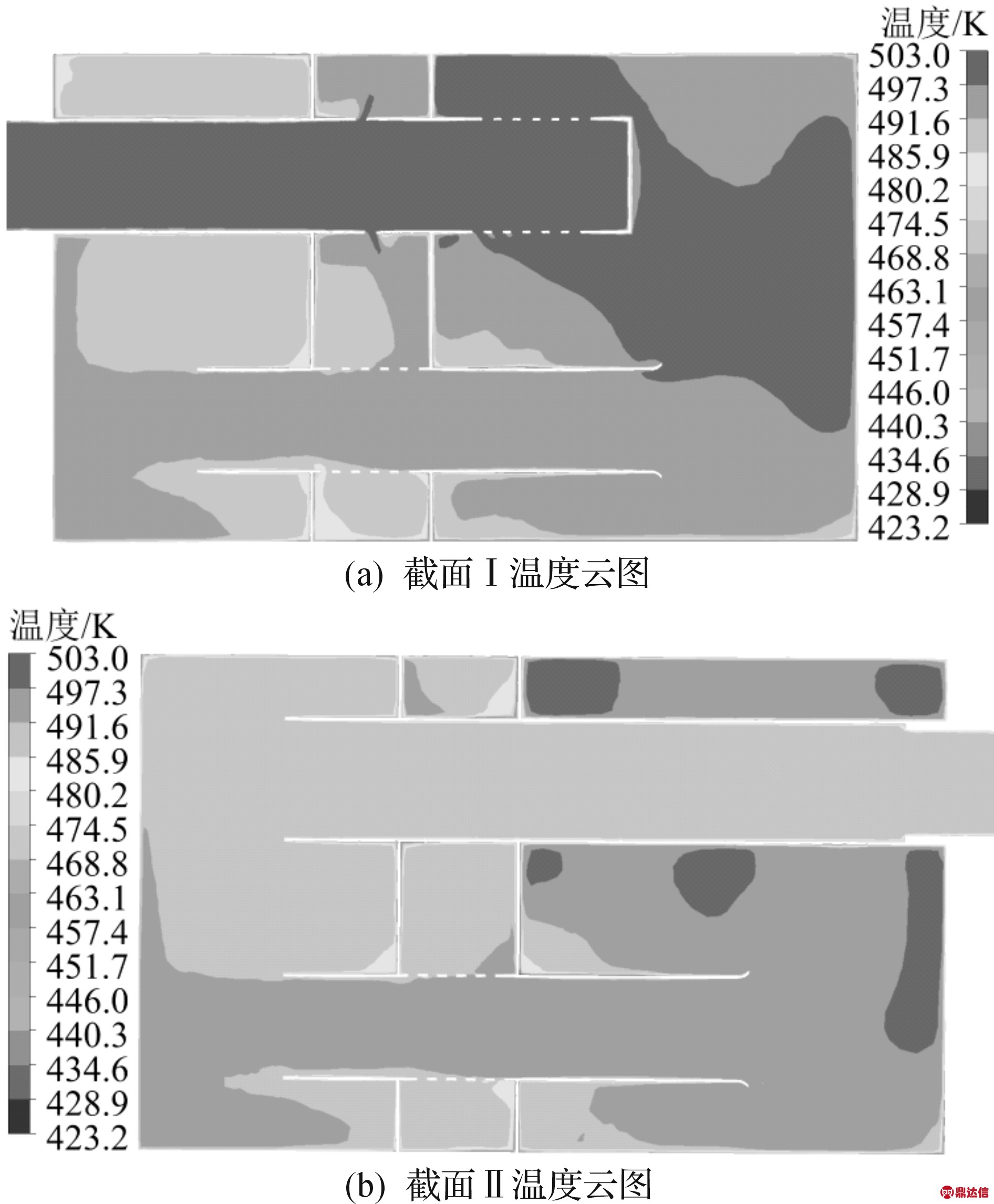

为了能够清楚说明排气消声器中流体的速度和温度分布,在排气消声器上取了两个截面:一个是进气管和过渡管轴线所在的平面,简称截面Ⅰ;另一个是过渡管和排气管轴线所在的平面,简称截面Ⅱ,如图1所示.图2,3分别表示排气消声器在截面Ⅰ,Ⅱ上的气流速度和温度云图.

图2 排气消声器内部速度云图

Fig.2 The velocity contour inside exhaust muffler

由图2(a)可以看出:气流以100 m/s左右的速度由消声器左侧入口进入进气管,由于管上穿孔和管末端封闭,一部分气体从离入口最远的几排小孔平均以111 m/s速度沿径向流出到第三膨胀腔内.第三腔中的这部分气体经过复杂运动后流进中间过渡管.另一部分气体直接流到封闭端面,并因端面的阻力作用形成了回流,回流的气体又从离封闭端面较远的小孔以150 m/s速度流入第二腔内,然后撞击壁面及隔板后流进中间过渡管上的小孔中.由图2(b)可以看出:从进气管内流出的两部分气体在中间过渡管内交汇,并使得中间过渡管的出口处气流速度达到120 m/s左右.从中间过渡管出来的气体在第一腔内沿着前端面板和侧壁分散流入排气管,排气管入口处的流速分布不太均匀,高的一侧达到了103 m/s,低的一侧则只有59 m/s,不过离入口越远速度越趋均匀,最终气流以93 m/s的速度进入大气.

由图3可以看出:消声器内各个区域温度变化较大,进气管内的温度高达502.9 K,随着气体的流动,温度逐渐减小,并出现较大的温度梯度.由图3(a)可以看出:第三腔中的温度由进气管流出时的501 K降到489 K.过渡管内的气流温度在轴向上温度变化不是很大,只有2 ℃左右,在径向从穿孔开始位置到出口处温度变化幅度较大,达到11 ℃左右.由图3(b)可以看出:第一腔内温度梯度变化较大,在中间过渡管的出口区域温度稍高,在494 K左右,在中间过渡管的出口与排气管入口之间靠近中间隔板区域温度最低到483 K.此外,第二腔内由于气流量少,温度变化梯度只有4 ℃;排气管内的温度基本保持一致,在489 K左右.

图3 排气消声器内部温度云图

Fig.3 The temperature contour inside exhaust muffler

3 排气消声器壳体稳态温度场分析

3.1 稳态的传热分析

排气消声器壳体结构的传热可视为常物性无热源的稳态传热过程[11],仿真计算所依据的导热微分方程为

(5)

式中:kx,ky,kz分别为固体结构沿着x,y,z方向的导热系数;T′为固体结构的温度.

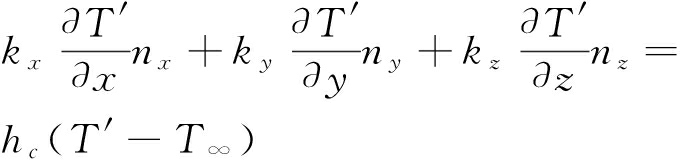

稳态传热仿真分析的边界条件通常分为三类,它们的控制方程分别为

(6)

(7)

(8)

式中:nx,ny,nz分别为边界外法线的方向余弦;![]() 为第一类热边界条件下给定的温度;qf为第二类热边界条件下给定的热流密度;hc为第三类热边界条件下物体与周围介质的对流换热系数;T∞为环境温度.

为第一类热边界条件下给定的温度;qf为第二类热边界条件下给定的热流密度;hc为第三类热边界条件下物体与周围介质的对流换热系数;T∞为环境温度.

3.2 壳体稳态温度场仿真计算及结果分析

以排气消声器内部流体温度场计算结果为基础,采用Ansys稳态热分析模块对排气消声器壳体温度进行仿真计算.仿真计算之前需定义材料的热导率,参照Q235a钢的物理性能参数表[12],Q235a材料在200,300,400,500 ℃时的热导率分别对应61.1,55.3,48.6,42.7 W/(m2·K).此外,在排气消声器相应区域定义边界条件:内、外壁均采用第三类边界条件,与气体间的换热形式分别属于强制对流换热和自然对流换热,对流换热系数分别设为115 W/(m2·℃)和30 W/(m2·℃);排气消声器进排气口管壁端部采用第一类边界条件,温度分别设为230 ℃和25 ℃.

图4为消声器壳体稳态温度场分布云图,由图可以看出:此排气消声器在第一腔靠近排气管入口及过渡管出口附近、第三腔靠近进气管穿孔段附近及尾管上的壳体温度较高,在197~221 ℃之间,而排气消声器其余部分的壳体温度要低一些,其中固定消声器支架位置的温度最低为57 ℃.

图4 消声器壳体稳态温度场分布云图

Fig.4 The steady state thermal contour of muffler shell

4 排气消声器壳体温度试验测量

4.1 试验过程

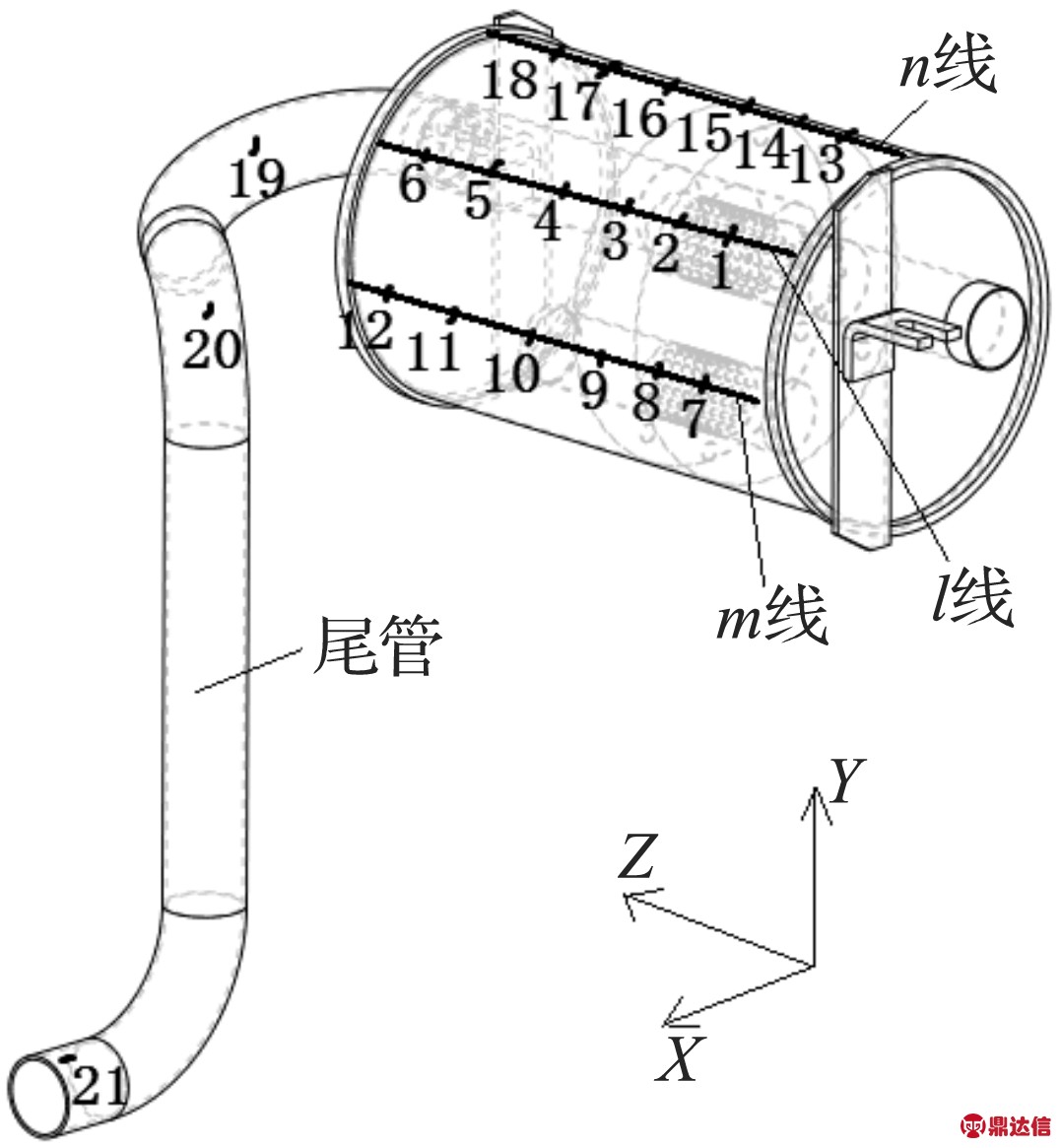

将内燃叉车发动机启动预热到稳定状态,采用AR300+非接触式红外线测温仪对壳体温度进行试验测量,测量现场如图5所示.温度测点布置如图6所示,在消声器外壁轴向方向共布置有18个测点,分别位于l线、m线和n线上,另外,在尾管管壁上布置有3个测点.测量时测温仪距测点的距离为50 mm,并且垂直于测点表面,环境温度为25 ℃.

1—红外线测温仪;2—排气消声器

图5 测量现场图

Fig.5 Test field

图6 测点布置示意图

Fig.6 The layout diagram of test points

4.2 试验结果分析

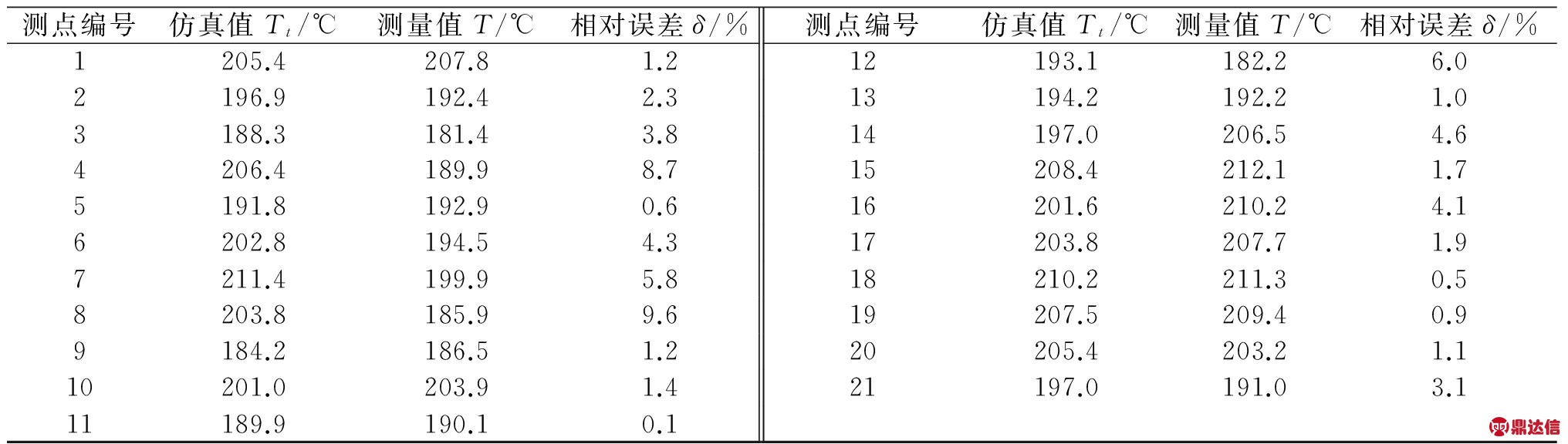

取多次测量结果的平均值作为测量值,对测量值与仿真值的相对误差进行估算,并将仿真值、测量值及它们的相对误差见表1.

表1 壳体温度测量值与仿真值

Table 1 The measurement and simulation value of shell temperature

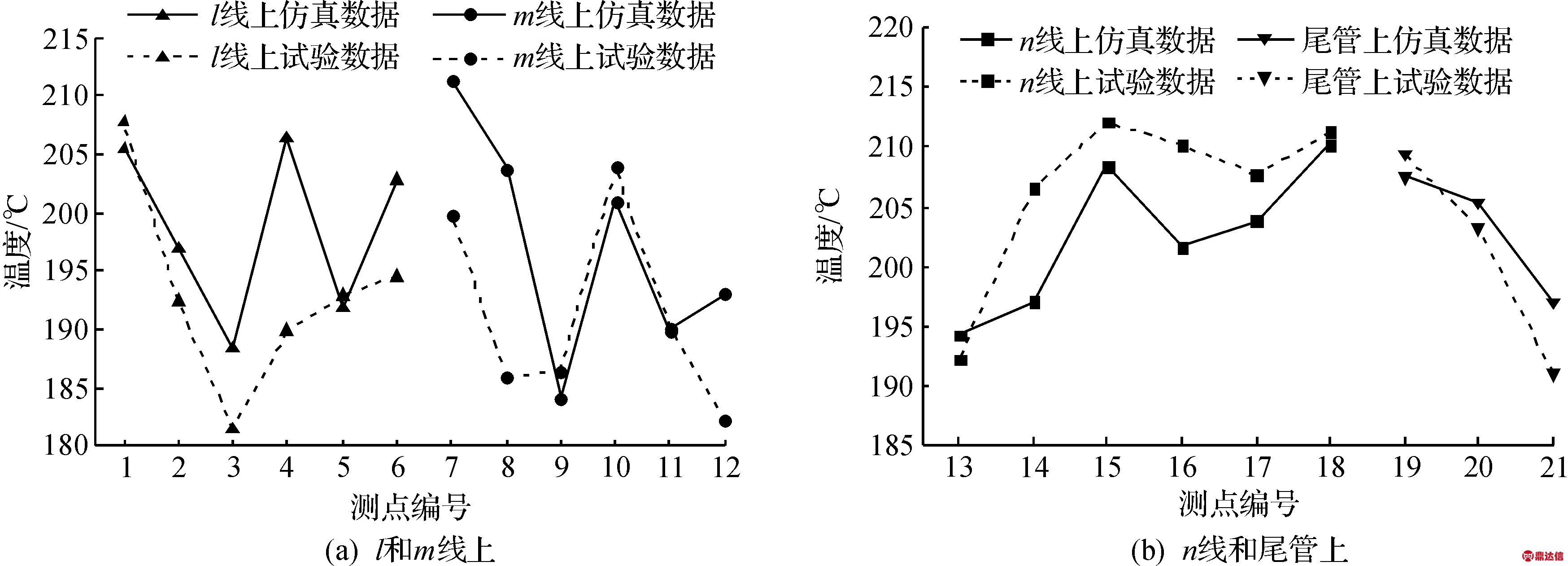

为了分析排气消声器壳体外壁温度随位置变化的规律,对比仿真结果与试验结果的一致性,将表1的数据绘制成图,图7表示排气消声器壳体外壁相应刻度线上各测点的温度分布.

图7 消声器壳体温度分布

Fig.7 The temperature distribution of muffler shell

由图7可以看出:各个刻度线上的测点温度的仿真数据与相应的试验数据随消声器壳体上的位置变化趋势基本一致,在数值大小上存在一定的偏差.结合表1,大部分测点温度的仿真值相对于测量值的误差都在5%以内,产生误差的原因可能是实际试验测量过程中,测量时人为的因素;在数值仿真分析时,由于仿真模型在局部区域做了一些简化处理,与实际消声器模型存在一定的差别,以及设置理想化的边界条件,也会产生一定的误差.因此,总体上可以认为仿真得到的排气消声器壳体温度场基本可信,进而也说明了排气消声器内部流场及温度场仿真结果的正确性.

5 结 论

通过对内燃叉车排气消声器内部流场及温度场的数值模拟,及壳体温度场的仿真与试验,结果表明:该消声器内流场为非均匀分布,气流流速大小变化复杂,且在穿孔及截面突变的管道内流速变化较大;排气消声器工作过程中内部存在较大的温度梯度,不仅各腔之间的温差较大,而且在同一腔室内的温度也有差异,变化复杂,最大温差约20 ℃;通过消声器壳体温度仿真及试验测试,间接验证消声器内部流场及温度场数值仿真的正确性,是一个比较简便和实用的方法.