摘 要:部分载货或牵引车辆由于底盘布置空间有限,需开发设计小型方箱消声器.基于理论及数值模拟逐步改进消声器内部结构,同时对改进的每种构型进行空气动力性能和声学性能的分析研究,获得其压力场、速度场、温度场,研究其阻力损失和噪声特性,探讨了结构因素对排气消声器性能的影响.逐步优化完成4 种消声器构型,最终设计内插管接扩张孔管的小型方型消声器构型,利用排气管路的弯折和内插管的弯折进行排气的整体降速,内插管连接孔管,孔管直径越大,高速气体在其内部扩张降速越快,避免直吹壁面.改善消声器内部气流流动,避免气流对壁面冲击的应力集中.

关键词:穿孔类消声器;数值模拟;压力损失;传递损失;试验测试

0 引言

消声器是内燃机排气系统应用最广泛的消声装置,也是减少发动机排气噪声最简单、最有效的方法.但是加装消声器以后会对发动机产生负面影响,排气阻力增加,影响发动机的动力性和经济性.在消声器内部存在几百度高温高速的脉动气体流动,其性能涉及到气动、传热、振动、声学等多个方面的学科,随着内燃机转速和强化程度的提高,排气系统内气流速度加大,排气噪声也日益增大,从而使整车噪声有增大的趋势,必须给予足够的重视,因此对消声器的研究也就非常重要[1-2].

早期由于技术手段有限,研究工作基本以实验为主.设计者根据产品的要求,查询有关资料确定参数,凭个人经验进行设计,经过实验验证最后达到要求即可.但对于越来越复杂的消声器结构,不论是理论指导还是经验设计,都难以达到最满意的效果,并且设计的周期也较长.计算流体力学迅速发展,为研究汽车空气动力学特性找到了新的途径.笔者在理论及数值模拟的基础上进行消声器的数值模拟计算,依据气流的流动特性对消声器内部结构进行改进,对改进的每种构型进行流动和声学性能的研究,获得其压力场、速度场、温度场,研究其阻力损失和噪声特性.分析了不同构型的特点及存在的问题,丰富了消声器内部设计构型,对消声器的设计改进研究具有一定的指导意义.

1 流动特性模拟

1.1 计算模型

数值模拟技术在汽车行业的实际应用和设计成为各工作者追求的目标. 在消声器的数值计算方法发展的同时,计算流体力学(Computational Fluid Dynamics,简称CFD)在消声器内的流场分析中也得到了越来越多的应用. 它可以比较准确地分析消声器内的流速、温度和声压的分布情况.将流场分析和声场分析结合,同时得到消声器的声学特性和空气动力特性,是个取长补短的好方法.

计算中用到的涡黏模型包括零方程模型、一方程模型和两方程模型. 两方程模型在计算成本不大的情况下保证了很好的计算精度,因此在工程中使用最广泛.笔者采用最基本的k-ε 两方程模型作为计算模型[3-4].

式中:Gk为由于平均速度梯度引起的湍动能产生项,Gk =μt![]() Gb 是由于浮力引起的湍动能K 的产生项,Gb =βgi

Gb 是由于浮力引起的湍动能K 的产生项,Gb =βgi![]() ;Ym =2рεM2t,为可压湍流中脉动扩张的贡献,模型常数由实验得到,具体取值为G1 ε =1.44;G2 ε =1.92;G3 ε =0.09;σk =1.0;σε =1.3.

;Ym =2рεM2t,为可压湍流中脉动扩张的贡献,模型常数由实验得到,具体取值为G1 ε =1.44;G2 ε =1.92;G3 ε =0.09;σk =1.0;σε =1.3.

压力损失等于消声器前后入口端的总压差值,当进、出气管道直径相等时,压力损失等于消声器前后管道内的平均静压差值. 对消声器空气流动特性的研究与其声学特性的研究方法类似,即确定组成消声器各基本单元结构的压力损失,则整个排气系统的压力损失近似等于各个结构单元压力损失的代数和.

设计孔板的穿孔率,保证孔管和孔板的通截面为进气口面积1.5 倍以上,根据Mechel 公式可计算声阻抗Zp =Rp +iXp,其中

式中:ε 为穿孔率;ω 为角频率,rad/s;η 为动态黏滞系数,kg/(m·s);ρ 为介质密度,kg/m3;l 为小孔壁厚,m;Δl 为壁厚修正系数,m;a 为小孔半径,m.

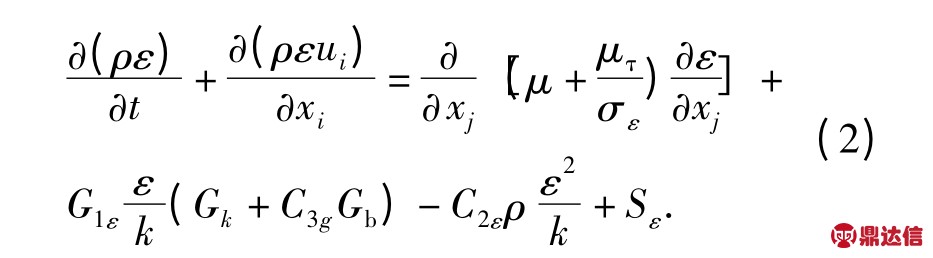

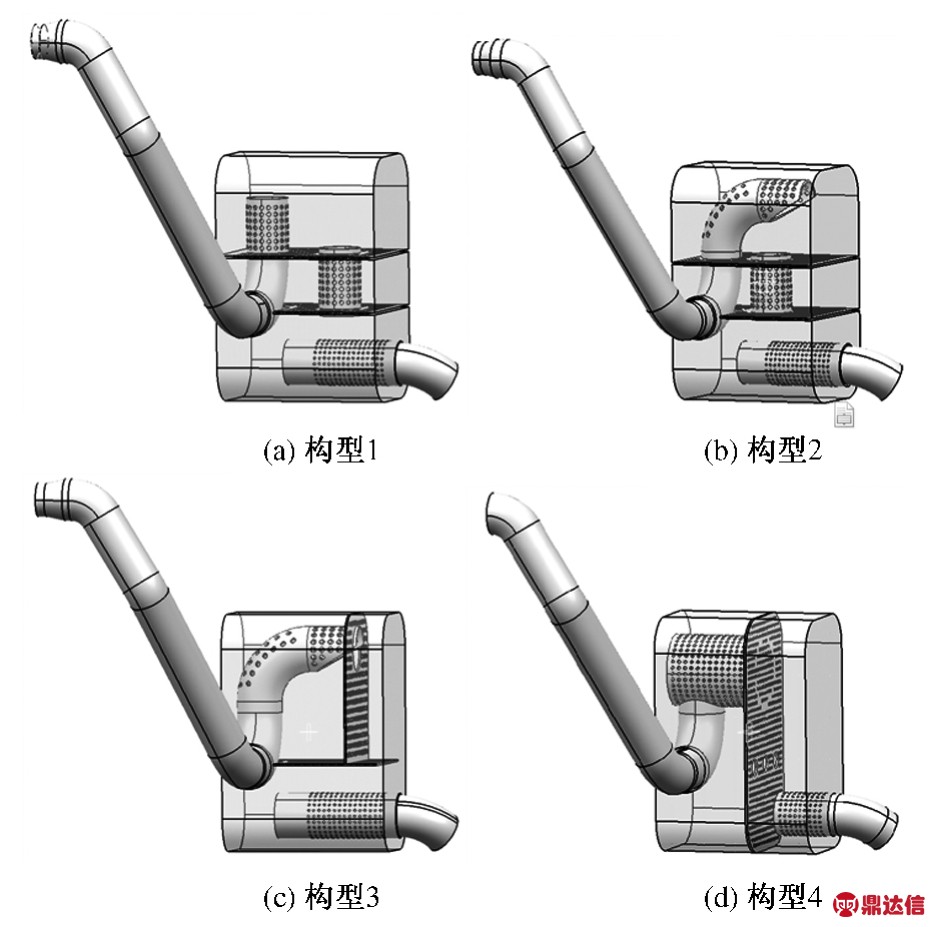

首先对消声器的压降进行数值模拟,通过模拟分析结果改进消声器的内部结构,研究其压降变化.由于柴油机排出的气体中,含有CO,HC,Nox和SO2等,所占体积分数分别为:CO <0.2%,HC <0.1%,Nox <0.25%,SO2 <0.008%.各气体的浓度加起来小于0.6%,且大部分气体的分子量和空气的分子量相差不大,将柴油机排出的气体看作空气,密度定为1.25 kg/m3. 消声器进口气 体 温 度 873 K;壁 厚 1. 5 mm;材 料 为06Cr19Ni10 不锈钢. 建模划分网格,确保每种构型的基本网格尺寸一致、入口质量流率0.5 kg/s.图1(a)为初始构型,双横板设计;图1(b)在原始构型上把内部出气管进行了90°折弯,并在内插管出口下方切斜角,让气体可向下排放;图1(c)把第一块横板(上面板)竖直布置,在内插管出口处打通,使气体可以直接排到右上腔体内;图1(d)内插管与直径180 mm 的孔管相连,孔管左端封闭,避免气流直吹壁面,右端与立式板相连.消声器内部结构的支架及固定加强结构去除,计算构型包括进气管和出气管.

图1 计算构型

Fig.1 Computational model

1.2 计算结果分析

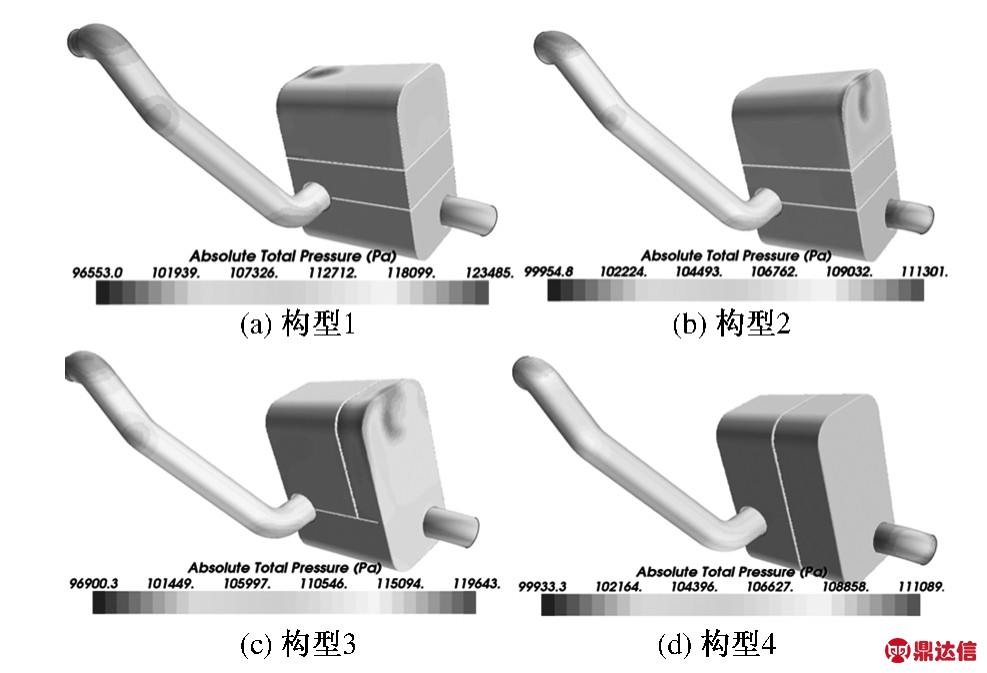

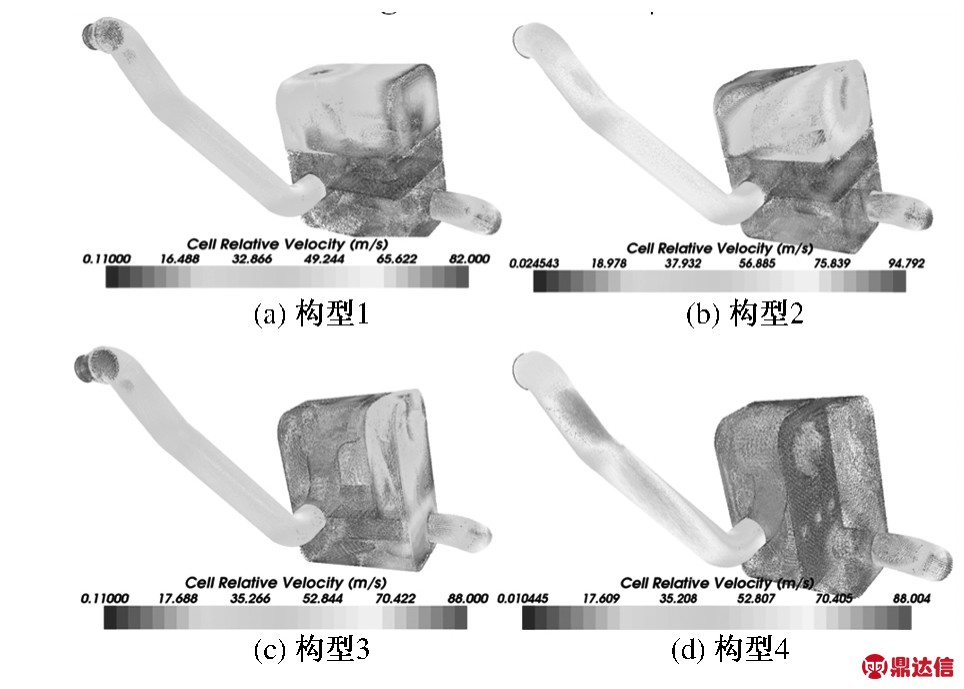

图2 和图3 分别为数值计算得到的消声器表面压力云图和内部速度流动图.通过观察发现,构型1 的壁面压力云图分布不均匀,气体经过孔管后直接冲击上端壁面,造成压力集中,存在再生噪声的可能性. 观察图3(a)构型1 的速度流场发现,腔体上端面内气体流速较快,气流在此区域流速大,动能较大,此区域的气流冲击也最大,存在损坏危险.针对此风险,进行构型优化,将出口管圆滑过90°向右侧延伸,其他部件不变,避免气流直冲.观察图2(b)云图发现,改进后的构型在右侧壁面出现了压力积聚现象,部分壁面区域压力较高,对比原设计区域明显减小.排气气流经过折弯后,动能降低,所以冲击区域减少.但是观察图3(b)速度运动云图发现,此区域气流速度快,气流速度过快会造成噪声,腔体内部气流流动不理想.图2(c)为立板设计,最下层横板位置不变,把第一层中的横板立式安放,去除中间的直通管,保证穿孔率不变,还为三腔体设计,气流由出口管排出,首先进入左上腔体和右上腔体,然后都通过最下层横板排出.右侧壁面仍有气流冲击区域(图3(c)),气流被中间的立板分散,使消声器内部总体流速降低.图2(d)为孔管膨胀腔体设计,观察图2(d)云图发现,壁面压强均匀,没有压力突增区域,观察图3(d)速度云图发现,在孔管内部气流流速较高,腔体内气流流速均匀,说明气流经过孔管扩散到腔体内速度降低,孔管膨胀腔明显改善了内部的气流压力和速度,从压力和速度云图的对比分析认为,构型4 的设计为最优.

图2 压力云图

Fig.2 Pressure chart

图3 速度云图

Fig.3 Velocity chart

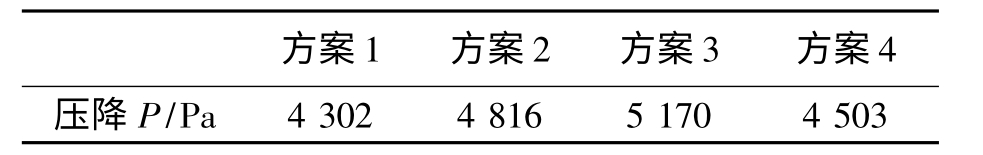

表1 为4 种构型的出口入口数值模拟得到的压力损失,压降变化不大,设计时尽量使各部件的穿孔率一致,通过改变其内部结构形式对压降的影响并不大,这也说明孔管和孔板的通截面直接决定了消声器的压降大小[5]. 对于无膨胀腔的直流穿孔管消声器,气体从入口通过管路进入穿孔管(穿孔管的直径和入口直径一致,气体由穿孔管上的穿孔和出口进入腔体,再由孔板进入出气管排出消声器,经过多次径向流动(构型1,2,3).对于以上消声器内部结构变化对压降的影响并不大,因为在设计中尽量保持内部各区域穿孔率的一致,气流经过的孔板造成的动能损失也接近.构型4 为内插管接孔管膨胀腔室结构,气体通过内插管进入扩张孔管后,经过转折由出口排出,所以能量损失相对无内插管消声器的大,能量损失以局部损失为主.该类消声器对膨胀腔的冲击较小.

表1 计算压降

Tab.1 Calculate pressure drop

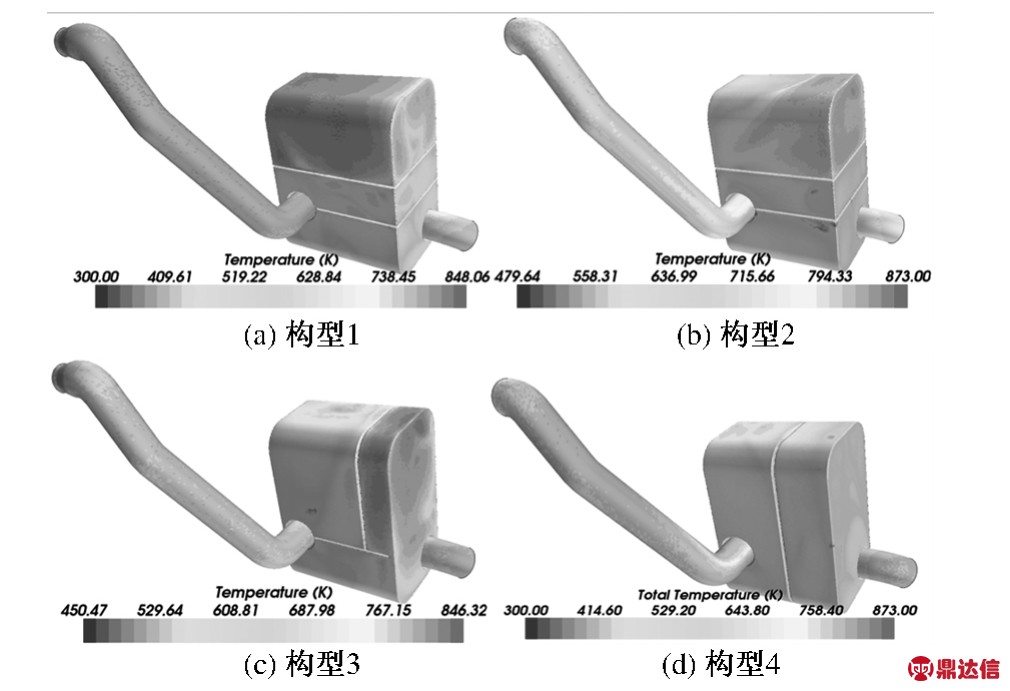

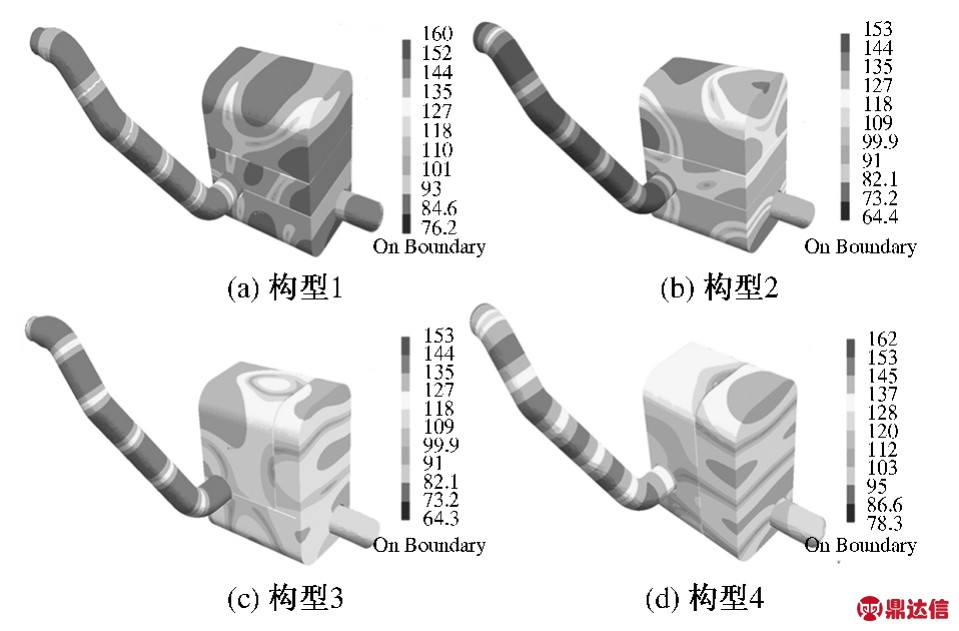

观察图4 壁面温度云图发现,温度分布与气流的流速趋势一致,流速快的区域,温度较高,因为气流速度快,单位时间内的对流换热就会增加,对消声器壁面的传热也就增加,所以这些区域的的温度会高于其他区域[6]. 通过以上分析,说明了在消声器的内部气流速度流动较快的区域内,此区域的温度和压力比其他区域高. 在设计消声器时一定要把内部气流流动作为重点,但是消声器的内部气流流动要和噪声联系起来研究.

图4 温度云图

Fig.4 Temperature chart

2 传递损失模拟

传递损失是消声器的本质属性,是由其结构来决定的,受声源与环境的影响较小,因此在消声器设计初期通常用它作为衡量消声器性能的主要指标.排气系统中由于排气门的开闭会造成脉冲气流随着发动机的转速变化,脉冲气流的频率也随着变化.这些脉冲气体对消声器腔体的冲击尤其明显,如果速度过高还会造成低频再生噪声[7-8].气流的运动方向对消声性能也有一定的影响,当声波传播和气流方向一致时,声波在消声器中的衰减系数下降,降噪量减小;当声波传播方向和气流方向相反时,消声器的衰减系数增加,降噪量增加[9-10].

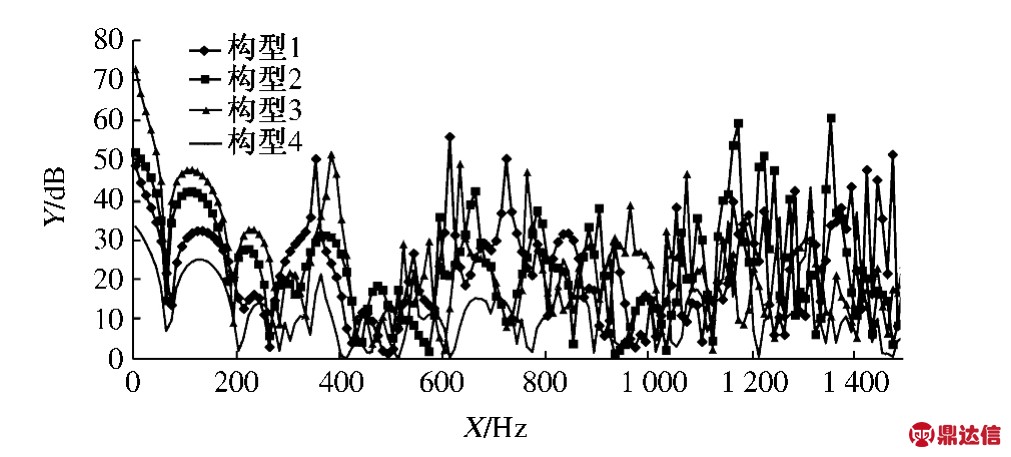

分别对4 种构型进行传递损失计算. 笔者先计算消声器的内部气体流动,然后进行考虑内部流动的声学模拟计算,通过流量转换得到入口的气流速度为48 m/s.对声场模型设置边界条件如下:在进气口处施加单位振动速度激励,出气口设置吸声系数为1 的全吸声边界,其他壁面均设置为刚性面,声波在刚性面上反射系数为1.图5 为1 000 Hz 声源下消声器壁面的声压图(单位dB).构型1 和2 壁面明显出现灰色区域,声压值较大,气流在通过截面突变处产生湍流,并且高速气流冲击消声器壳体和壁面引起消声器振动而产生辐射噪声,高速气流产生的再生噪声有时会左右消声器的消声性能. 构型3 和构型4 壁面的灰色区域明显消失,说明消声能力提高.从消声器声能大小直接排除方案1 和方案2 的设计.通过分析,认为内插管式的消声器在内部的出气口不能直接使气流排放到腔体内部,出气口一定要有阻挡,使气流减速,避免气流直吹壁面而增大噪声.

图5 传递损失壁面声压图(1 000 Hz)

Fig.5 Sound pressure map of transmission loss (1 000 Hz)

传递损失为消声器的入射声功率级与透射声功率级之差,如式(5)所示.会增加消声能力,但会产生比较强的涡流,增大消声器的压力损失,降低柴油机的功率[11-12].

图6 4 种构型的传递损失曲线图

Fig.6 The transmission loss diagram of the four configuration

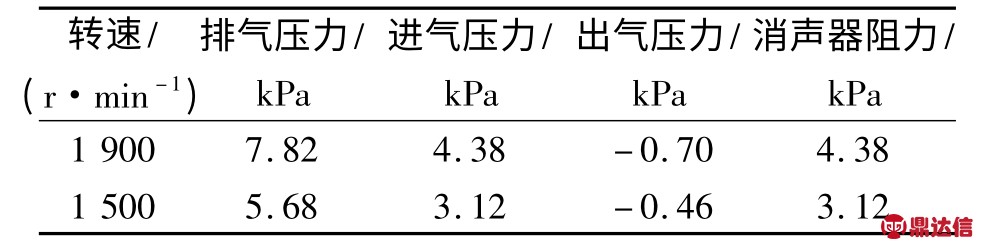

3 实验测试

确定最优的设计方案后,进行样件生产,完成实车行驶载重工况下压降测试[13].实验压降如表2 所示.压降测试最大扭矩点转速下整个排气系统和消声器组成的排气阻力,分为3 个测量点:排气系统压力测量点(涡轮增压器后管路的直段处)、消声器进气口测量点和消声器出气口测量点.

表2 实验压降

Tab.2 Pressure drop of experimental

式中:TL 为传递损失,dB;Win,Wout分别为消声器进口和出口处的声功率,W;pin,pout分别为消声器进口和出口处的声压,Pa;Sin,Sout分别为消声器进口和出口的截面积,m2.

构型的传递损失曲线如图6,构型4 在600 ~1 000 Hz 的中低频段,平均传递损失在32 dB 以上,最大传递损失达到43 dB,而原始结构在这一频段的最大值不足30 dB. 消声器的中低频段的消声效果有了明显的提高.在1 200 ~1 600 Hz 中高频段,消声器的消声效果也有明显的提高,峰值增加,再次说明方案4 的消声器消声效果最好.

从以上的流动及传递损失分析认为扩张腔式穿孔管消声器可以优化消声器内部气体流动,减小气流对壁面的冲击,提高消声器消声效果.穿孔管消声器的穿孔率要适中,过高的穿孔率会降低消声器的消声效果,增加工艺成本;过低的穿孔率

实验得到整个排气系统背压最高转速下为7.82 kPa,最大扭矩下为5.68 kPa;消声器排气阻力最高转速下为4. 38 kPa,最大扭矩下为3. 12 kPa;满足设计要求整个进气阻力≤10 kPa(对于短尾管设计,认为尾管的长度不会对系统造成压力的升高,默认出口为大气压,故涡轮后测试为排气系统背压,消声器入口测试为消声器阻力值).模拟计算得到压降为4.50 kPa,与实验结果吻合较好.消声器出口端压力为负值,分析认为在出口处流速较快,此处相当于抽风效果,管壁面压力下降,压力值低于大气压.

4 结论

(1)对4 种消声器构型进行数值模拟分析,获得其压力场、速度场、温度场、声压场和传递损失,分析了各个排气消声器内部流场的流动特性,研究其阻力损失、噪声特性.

(2)探讨了结构因素对排气消声器性能的影响.方型内插管式消声器,内部出口端的气流会对消声器箱体壁面造成压力冲击应力集中,区域温度过高,内部气流流动速度差异较大.

(3)设计了一种内插管接扩张孔管的方型消声器构型,腔体内气流流速均匀,说明气流经过孔管扩散到腔体内速度降低,孔管膨胀腔明显改善了内部的气流压力和速度,避免了应力集中,丰富了消声器的设计结构.

(4)消声器是在发动机工作时起作用,还伴随着车辆传递给消声器的震动和消声器自身的气流震动,后期要结合消声器的声场、流场和结构力学进行消声器的声固耦合、流固耦合分析,以得到更加真实的结果.