摘要:通过激光切割与六轴机器人的优化组合,在大排量不锈钢消声器制造中开槽、取孔、切边、落料等工序的具体应用,达到了切割质量好、无刀具磨损、无需模具、速度快、生产效率高、成本低等优势,且加工柔性大,特别适合新品开发与小批量多批次产品的加工,具有广泛的应用前景。

关键词:不锈钢消声器;激光切割;机器人;柔性加工

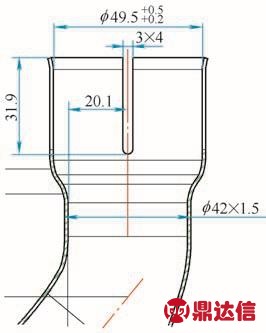

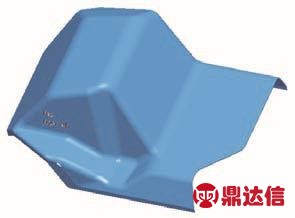

激光切割利用高能激光束作用于被加工材料,使其吸收激光能量而发生熔化、汽化、断残裂等现象,从而达到切断材料的目的。因其切割质量好、无刀具磨损、无需模具、适合所有材料、速度快等优势在各行各业中应用更加广泛,如果再与六轴机器人组合联动,使其如鱼得水,功能更加齐全,当然在我公司大排量不锈钢消声器少批量多品种制造中也将发挥重大作用,我公司激光设备型号为雄竣—500光纤机器人三维切割机,激光器最大功率500W,配RX160L机器人(见图1)。下面以工厂目前批产的500复古消声器(见图2)为例,从开槽、取孔、切边、落料等四个方面阐述激光切割在大排量不锈钢消声器制造中的应用。

1. 排气管密封夹紧长排槽

图 1

图 2

从图3可以看出,密封夹紧槽3mm×4mm常规的工艺采用压力机,分4次一槽一槽冲,目视对标保持均布,且需要做冲剪模,模具易磨损,加工之后存在不圆、毛刺多,且塌边,易引起排气管石墨圈密封漏气,所以要求手工去毛刺、整形合格后才可用,这样生产效率低、成本高且质量不稳定。如采用激光切割不需要模具,只要相类似结构,不管尺寸多大,调整一下程序,就可加工,速度可达每分钟10m,一件产品只需几秒即可完成,无上述质量缺陷,也无需要二次加工,生产效率大幅度提高,人工成本大幅度下降,品质得到明显改善。

2. 排气管取孔

图 3

从图4上可看出,排气管上电喷氧传感器安装座与排气管焊接前必须先钻ϕ20mm孔,原先在ZW3725万向摇臂钻床上加工,使用含钴钻头,每支钻头成本约150元,可加工500只孔,每只孔单位成本0.3元,况且人工工资每只约0.55元,存在劳动强度大、工人不愿做,产品钻屑难去除等问题。更严重的出现过少数产品钻屑粘在排气管内侧当时没有发现,产品发往国外出现异响质量问题,给公司产品质量带来负面影响。如采用激光切割,只需制作简易的定位夹具即可,切边无毛刺,无机械应力,基本无变形,生产效率高,无需消耗钻头,且适用性强。

3. 壳体切边

从图5可看出,消声器上壳体形状有点复杂,拉伸之后要切边,切边模制作成本高,因不锈钢韧,模具使用寿命短且难以修复。切边后产品易存在毛刺、塌边、拉毛、尺寸有回弹等缺陷,影响拼装和外观质量。采用激光切割切边质量好,无塌边、无挤压拉毛,也无需要模具,生产效率和产品质量均大幅度提高,生产成本明显下降,且加工柔性好,可以加工任意图形。

图 4

图 5

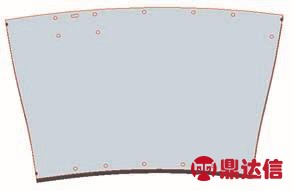

4. 壳体落料

从图6上可看出,消声器后壳体展开呈扇形,板厚1.2mm,大小端各有6只ϕ5.3mm铆钉孔,中间有3个ϕ6mm塞焊孔。常规的做法有剪板、落料、冲孔三道工序,但往往存在毛刺、钝边等质量缺陷,冲孔模很容易断,修复模具时常影响生产进度。如采用激光切割,不仅工序简单,一次就能完成,而且上述质量问题也得到彻底解决;同时可节约两万左右落料模模具费用,降低工人劳动强度和人工工资,且可用标准规格板直接切割,材料利用率得到提高。

5. 结语

激光切割与六轴机器人组合在我公司大排量不锈钢消声器生产过程中的具体应用,因其速度快、切割质量好、加工柔性好、无模具投入,尤其适合大件产品加工及未定型新品开发加工,对提高生产效率、降低成本、品质提升有很好的应用前景。

图 6