0 引 言

铝合金因其质轻、比强度高、良好的加工成形性能及耐腐蚀性而得到了广泛应用,其用途所涵盖的领域越来越广,铝合金型材的品种和规格越来越多。铝型材挤压生产中,模具是关键的要素,而模具中的分流模是最常见和使用最普遍的一种结构,但一些大、中型和复杂的型材,特别是多空腔的型材,会给模具设计和加工带来困难。加工难度越大越容易降低模具的制造精度,甚至存在局部位置无法加工的现象,影响挤压过程中的金属供应和成形而导致各部位金属流速的不均,最终造成型材质量达不到要求或质量下降,还会发生局部磨损加剧或折断而使模具提前失效报废。为此,在模具的设计和制造过程中可以采用镶嵌结构解决这些问题,以下通过实例介绍分流模的镶嵌结构。

1 镶嵌结构的设计原则

(1)便于加工制造,尽量减少模具加工中的电加工工作量,提高模具的加工精度。对于一些多空腔的型材,要求较高的部位采用镶嵌结构,可通过机加工而减少使用电加工的方法,提高模具零件精度。镶嵌结构应适合热处理工艺的要求,避免产生应力集中现象。

(2)便于维修更换与调整。对于一些关键部位,特别是小模芯可以采用镶嵌结构,在模芯折断或磨损超差后可及时得到更换,甚至可以使用同一个上模实现产品的系列化。

(3)满足挤压工艺的要求,有利于延长模具的使用寿命。采用的镶嵌结构应适应挤压工艺的要求,应有利于降低挤压力,同时满足模具零件强度与刚度的要求。

2 镶嵌方法

2.1 螺纹紧固镶嵌法

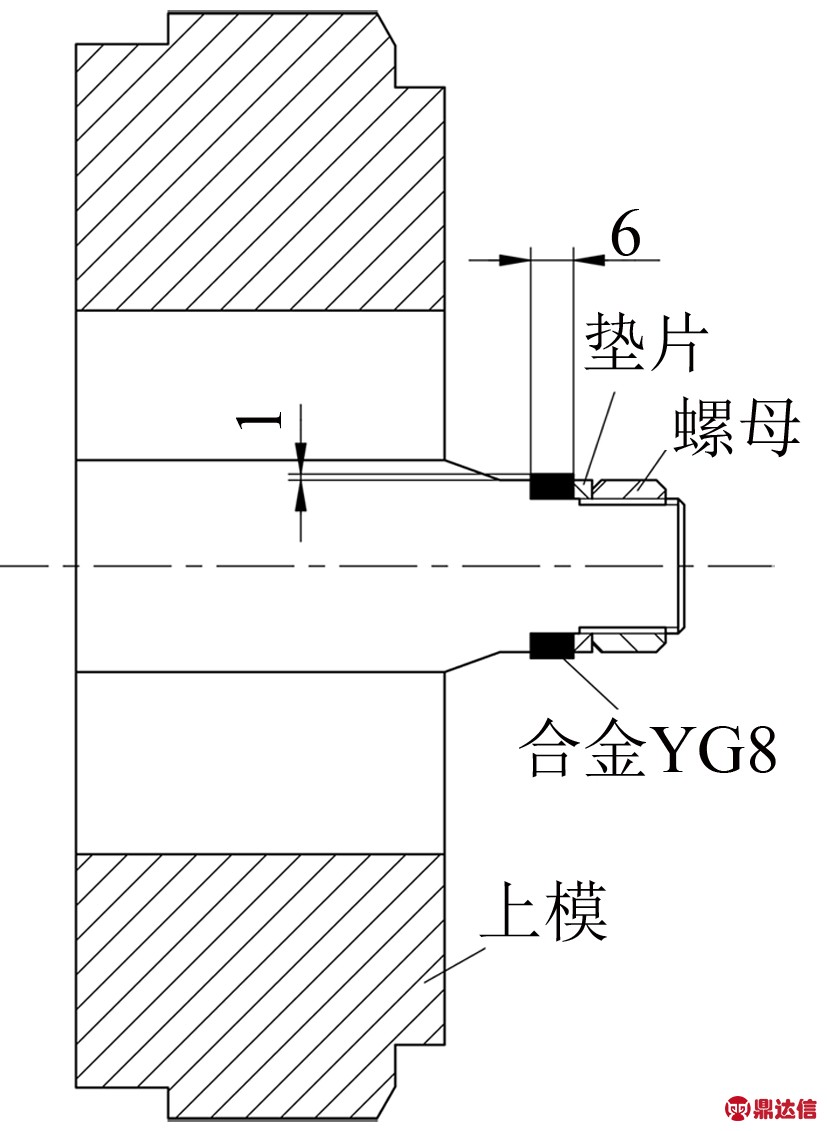

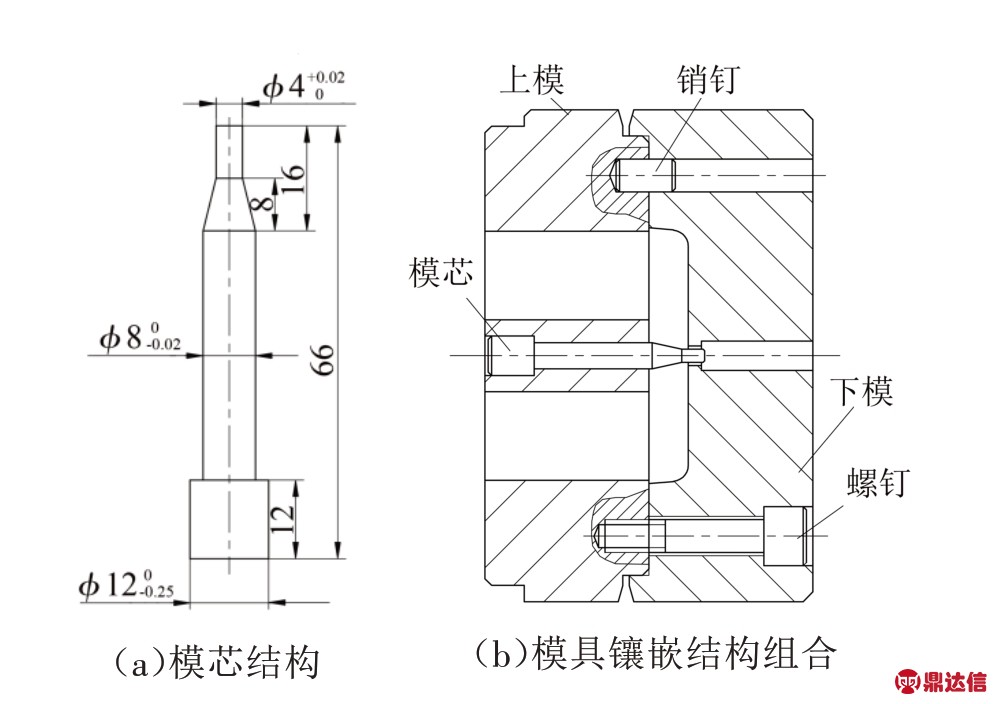

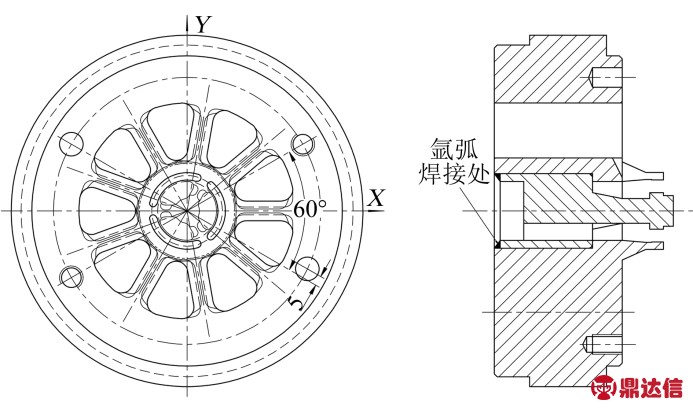

螺纹紧固镶嵌法是将部分或个别模芯的工作带部分或下模的模孔进行硬质合金镶嵌或更换,一方面有利于加工,另一方面可提高模具零件的耐磨性。硬质合金套通过垫片及紧固螺母或销钉镶嵌固定在上模的模芯杆上或下模的焊合室内。该方法在圆管型材模上应用较普遍,如图1、图2所示。

案子可能很快就会移交到法院。苏楠不忍明确地告诉她,如果杨小水提供不出新的证据,极有可能的判决就是死刑。

图1 圆管型材上模模芯镶嵌结构

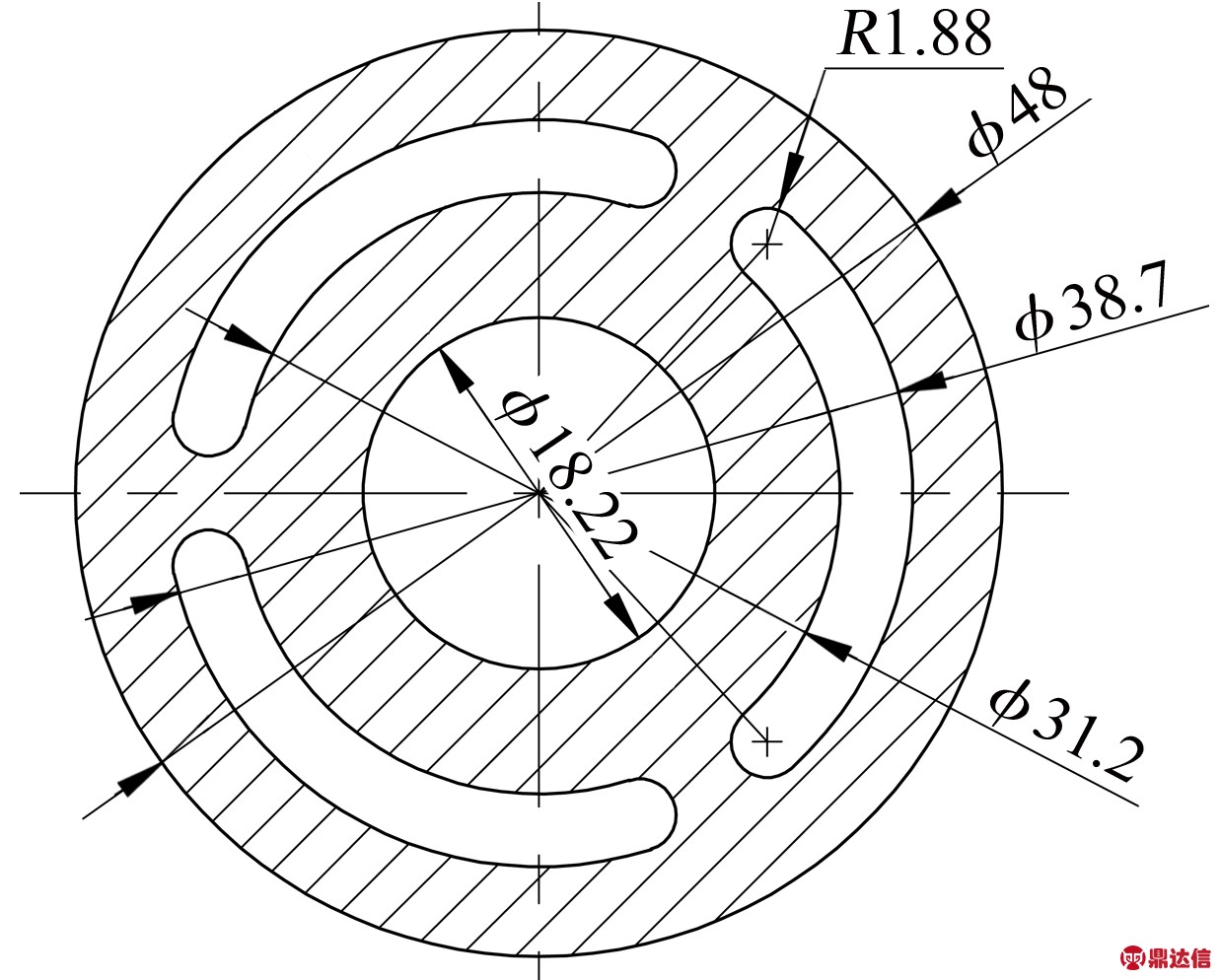

图2 型材截面

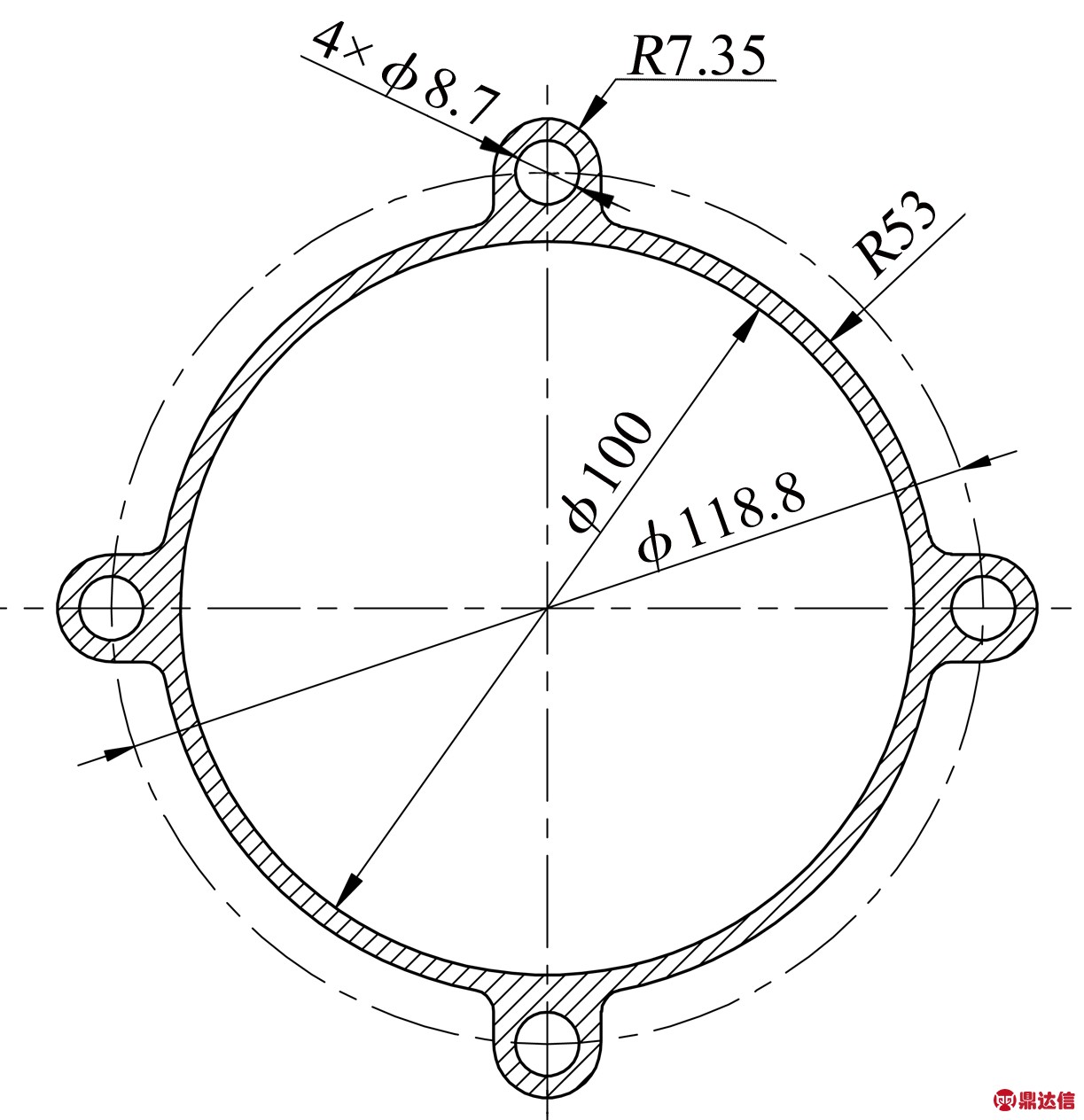

由于型材要求的圆度较高,但中心的内孔对应的模芯因加工困难,供应其成形的金属内侧分流孔之间的分流桥在出料端无法加工到位,影响内孔成形与型材外侧成形的金属流速差异,容易造成内、外孔出现椭圆现象,圆度将超差。如模芯工作部分采用镶嵌结构,如图3所示,可以采用螺母将模芯镶套加以紧固的方式,则中心模芯在镶嵌前可加工成柱状,使内侧分流桥及分流孔易于加工,改善金属流动的状况,解决圆度易超差的问题。

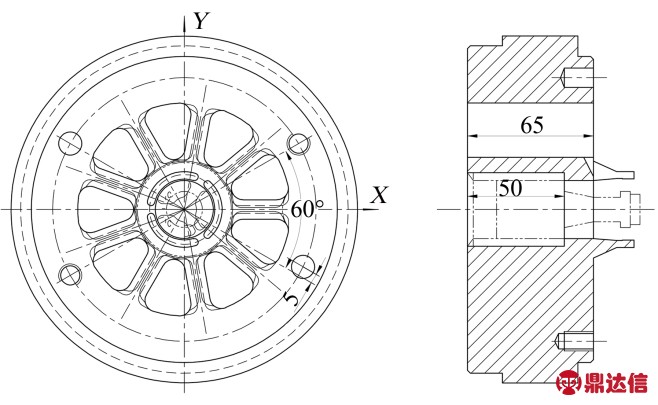

2.2 整体模芯镶嵌法

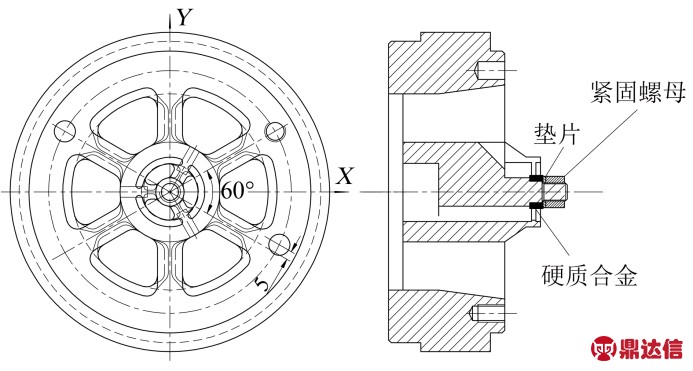

整体模芯镶嵌法是将镶嵌的模芯分开独立加工,整个模芯采用机械加工独立完成,镶嵌模芯的材料与模具基体完全一致,模具总装时将镶嵌的模芯镶入即可,具有维修和更换方便的优势,特别是对于一些模芯较小的型材可简化加工过程。图4所示为典型自行车车圈型材断面,由于生产的批量大,模芯的折断和磨损超差是模具的主要失效形式,采用整体模芯镶嵌可充分利用上模和下模,使模具的使用寿命大幅延长,其模芯及模具的镶嵌结构如图5所示。

根据系统胺液总量和脱盐前后HSS的浓度差进行计算,累计脱除热稳定盐43.45 t。脱盐期间能耗主要有除盐水、电、氢氧化钠溶液和少量盐酸(清洗膜堆),产生含胺废水217 t,具体数据见表1。由表1可知,每去除1 t HSS的平均能耗为5332.7 MJ,消耗30%(w)的NaOH溶液0.3 t,并产生含盐、含胺废水5.0 t。废水中MDEA质量浓度为0.03 g/m L,平均每去除1 t HSS的胺液损耗为0.15 t,其原因是在电场作用下,部分MDEA因发生质子化而带电荷,从而穿过阳膜进入浓盐室,和废水一起排出。

图3 螺纹紧固的上模镶嵌结构

图4 自行车车圈型材断面

图5 模芯及模具的镶嵌结构

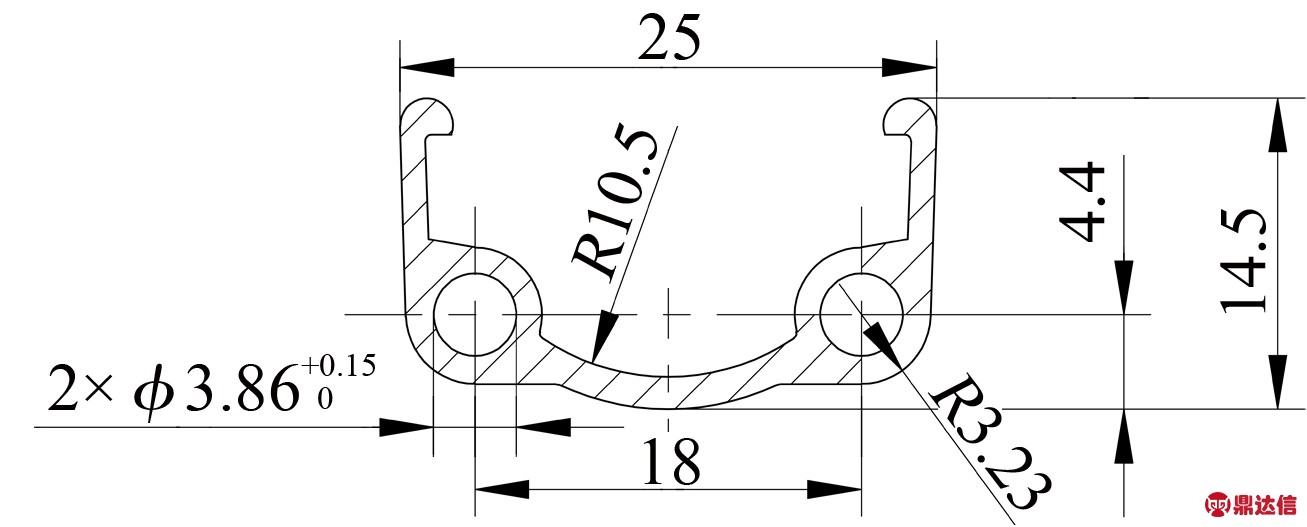

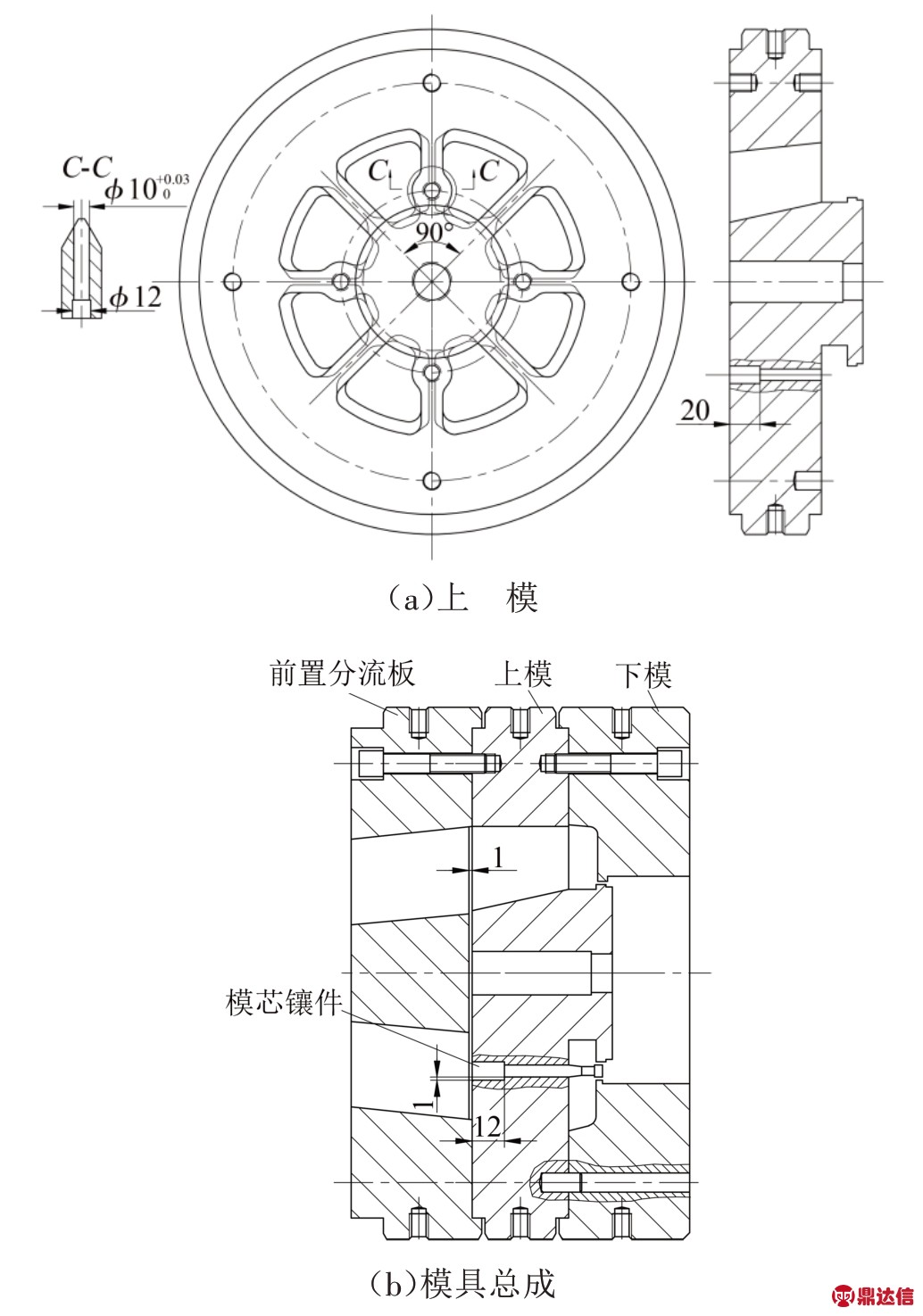

图6 所示为典型铝合金气缸筒型材的断面,将其4 个小模芯采用整体模芯镶嵌法,可简化模具零件加工过程,减少电加工工序,节省电极材料和缩短加工周期。因模芯可以采用机加工的车削和磨削方法,提高了模芯的加工精度。采用整体模芯镶嵌前的上模和镶嵌后模具的总成如图7所示。

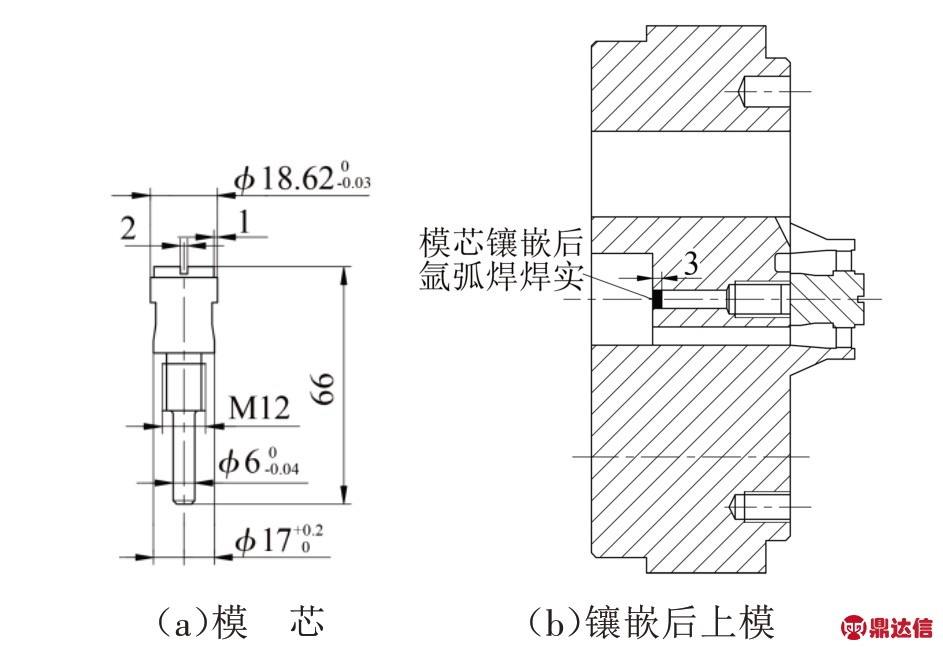

同理,对于图2 所示的型材也可以采用整体模芯镶嵌法。由于中心模芯与分流孔布置关系的限制,模芯不能设计成台阶式,可以采用一端用螺纹连接进行镶嵌,另一端用亚弧焊的方式进行固定,保证模芯镶嵌后的强度和牢靠性,模芯及镶嵌结构如图8所示。

图6 铝合金气缸筒型材断面

图7 上模及镶嵌后的模具总成

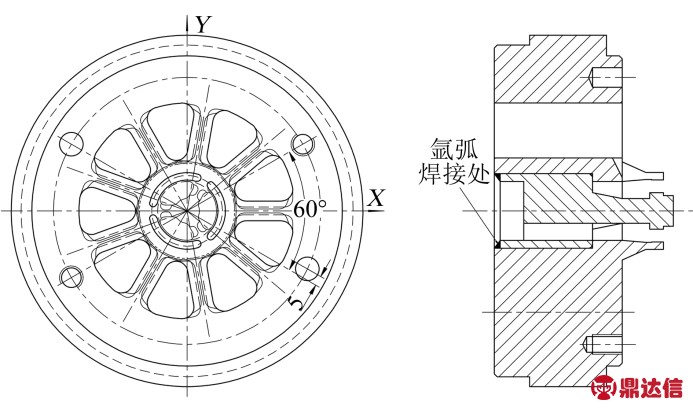

2.3 子母模镶嵌法

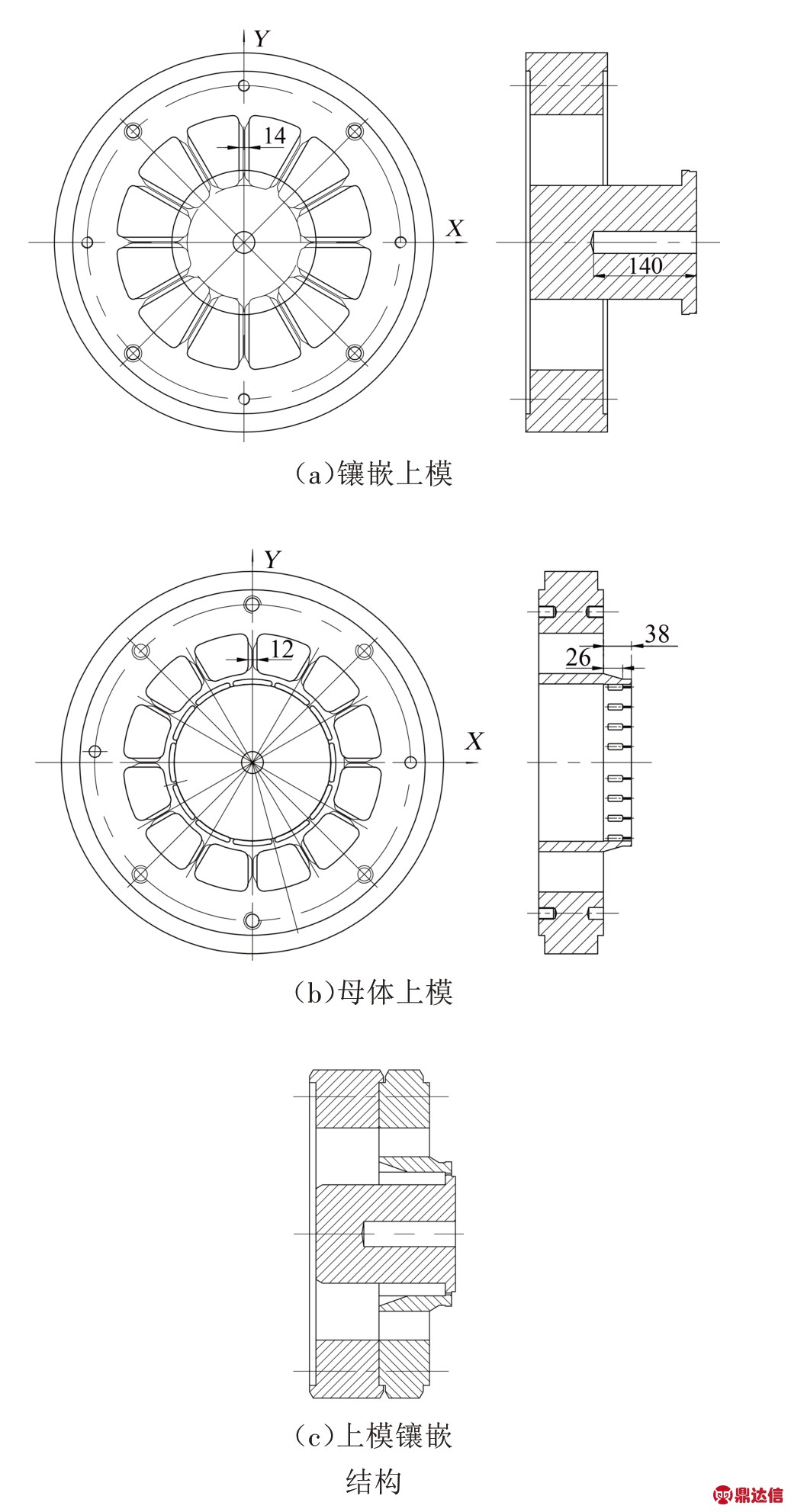

子母模镶嵌法是将要镶嵌的模芯作为一个独立的子上模,分开加工完成后镶入母体上模。图2所示型材由于其外侧的模芯较小、刚性差,可将中心模芯及其周边供料的分流孔单独分割为1个子上模,如图9 所示,可简化作为母体的上模加工,留在母体的上模模芯则可按照设计要求加工成内外均为锥台式,使其刚性提高。母体上模如图10所示。

消失模模具材料选择密度18kg/m3泡沫塑料,垫料、衬料密度选择30kg/m3泡沫塑料;浇注系统管道全部全部使用某厂纸浇道管,可分段配合连接在一起;涂料选择某厂水基石墨涂料,流涂后必须彻底烘干方可造型。

对我来说,万圣节是天底下最棒的节日,我可以戴面具,其他人也不会用异样的目光注视我。所以我预感今年的万圣节会是我有生以来最开心的一天,但做梦也没有想到,我遭到了迎面而来的一拳痛击。

图8 模芯及镶嵌结构

图9 子上模

图10 母体上模

同时,根据子母模镶嵌的结构增加中心模芯成型时的局部焊合室深度,使中心容纳的金属流量增加,改善金属流动状态,避免出现该部位因流速慢而修模难的状况,提高型材的精度,特别是圆度的要求。模具镶嵌后的上模结构如图11所示。

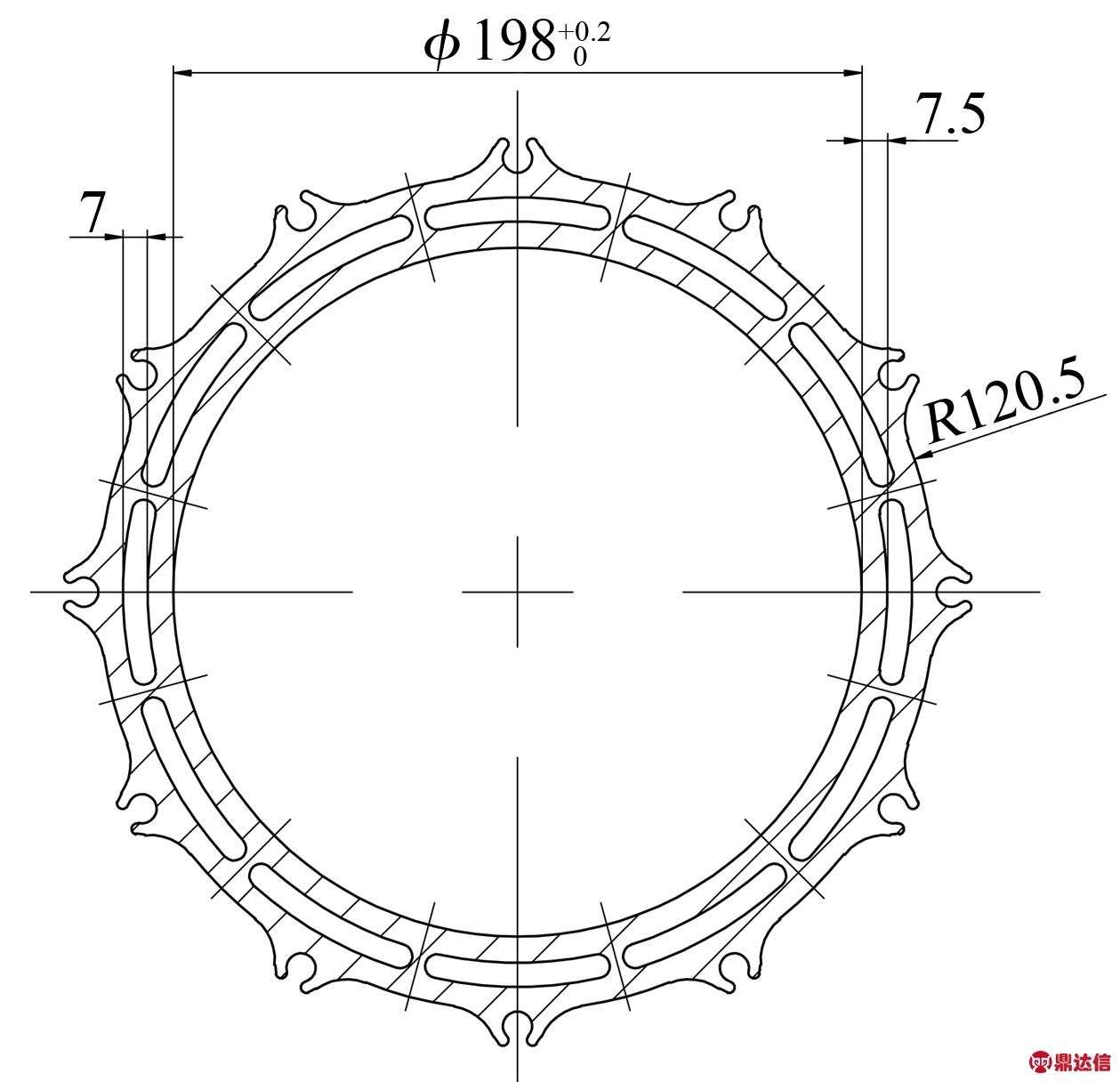

2.4 整体上模镶嵌法

图12 所示为典型水冷式电动机外壳铝型材断面。若采用传统设计,则上模的厚度较厚,加工难度大,尤其是供应内腔金属的分流孔加工难度更大,因为加工这些分流孔相当于加工盲孔,加工精度得不到保证。另外,模芯必须采用电加工方式,消耗的电极材料多,且加工的表面粗糙度高,抛光和研磨难度大。针对这些问题,基于型材的特点可以采用整体上模镶嵌法。

图11 镶嵌后的上模结构

图12 水冷式电动机外壳铝型材断面

图13 整体上模镶嵌

整体上模镶嵌是将传统的1 个上模拆分成2 个上模,将内、外侧两层的模芯分别置于2个上模中,2个上模分开加工然后镶嵌在一起,简化加工过程,解决了传统结构中难供应部位的金属供应,改善了金属流动状况,提高了型材成型质量。整体上模镶嵌如图13 所示,与子母模镶嵌不同,整体上模镶嵌中的2 个上模是通过两者的止口配合及销钉、螺钉进行定位和固定。

3 结束语

上述4 种模具的镶嵌方式各有优劣,针对的型材也有所不同。在实际中,应根据型材的特点和要求进行镶嵌方式的选择和确定,但目的均应是简化模具加工、缩短加工周期和延长模具使用寿命,最终达到提高产品质量和降低生产成本的目的。实践表明,巧妙和灵活地运用模具镶嵌技术和模具镶嵌结构,可以达到良好的效果。