[摘 要]:根据吸附式空气干燥装置的工作机理及再生转换特性,对吸附式干燥器再生排污消声器的结构设计原则进行了归纳总结。设计了一种基于同轴共振消声原理的阻抗复合式消声器,通过测试对比再生排污口的压力及噪声,验证其结构设计的合理性。试验表明:相比于传统干燥器消声器,该结构消声器在满足快速排污的前提下,再生过程噪声优化提升不明显(仅5dB左右),但冲击噪声能降低12dB以上,能够有效解决目前城市轨道交通用吸附式干燥器排污消声器寿命短、噪声大的难题。

[关键词]:吸附式干燥器;再生;排污消声器;轨道交通

1 引言

吸附式干燥装置工作时产生的再生气体排放噪声、再生转换气流冲击噪声等,成为环境噪声污染的主要因素。且再生过程中,还会产生大量水气,以及吸附剂脱落物和固体颗粒,堆积易造成排污口堵塞,引起再生气流不畅,再生压力上升,不利于干燥剂的活性恢复,为下一周期的吸附埋下了隐患[1]。

针对吸附式干燥装置排污消声器的上述工作特点,设计了一种能够快速卸放、排污降噪的阻抗复合式消声器,在满足吸附式干燥装置工作性能的同时,能有效解决了环境噪声污染问题。

2 设计原则

2.1 消声原理

消声器是一种在允许气流通过的同时,又能有效地阻止或减弱声能向外传播的装置,按降噪原理,消声器可以分为阻性消声器和抗性消声器。

其中,阻性消声器利用多孔吸声材料将吸收声能转化为热能原理来降低噪声,抗性消声器则是利用截面突变改变声传播阻抗来降低由消声器向外辐射的声能,以达到消声目的。阻性消声器对中高频消声效果好,而抗性消声器对低、中频带消声效果好。

2.2 基本原则

吸附式干燥器排污消声器的结构设计需满足以下要求:

(1)声学性能要求:要求具有较高的消声量和较宽的消声频率,即在所需要的消声频率范围有足够大的消声量。吸附式干燥装置工作时除了正常的再生气体排放噪声外,还有非常大的再生转换气流冲击噪声,该噪声主要以高频冲击噪声及辐射噪声为主,流速快、冲击力大,对消声器整体结构和消声性能有很大响。

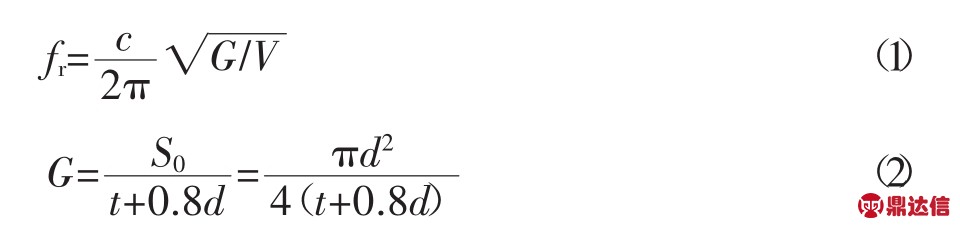

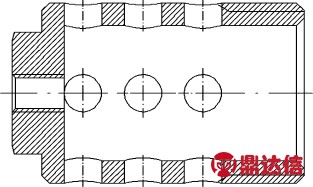

(1) 均流板

(3)机械结构要求:再生废气中含有较多的固体颗粒、油水混合物等杂质,低温条件下会在阀口结冰堵塞,影响整机性能。因此,结构设计必须保障再生废弃物的顺利卸放。

事实上,降低噪声与减少压力损失是一对矛盾,吸附式干燥装置的再生排污消声器设计时就必须考虑这对矛盾体。此外,设计再生排污消声器时还必须考虑到排气噪声污染、排气过程对阀芯的振动影响等。

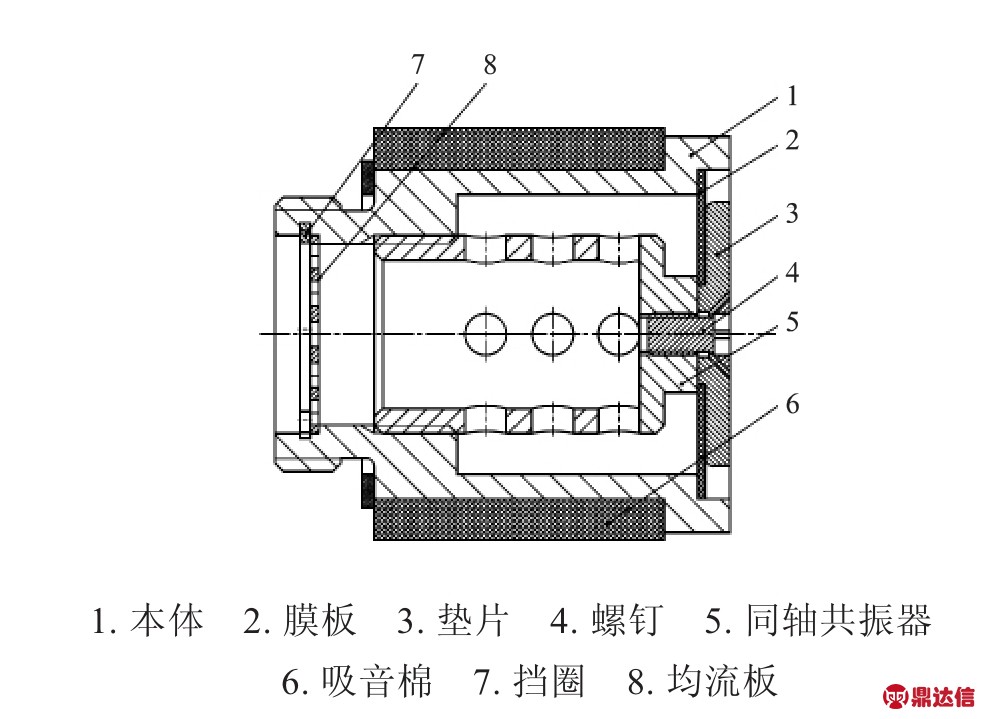

图1 阻抗复合排污消声器结构组成

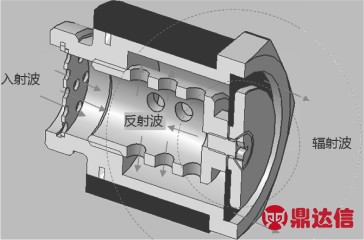

图2 阻抗复合排污消声器的声波传输路径

3 结构设计

3.1 整体设计

根据噪声传播理论,降低排污噪声可以从声源和传播途径2个方面开展结构设计,即降低排污过程中的冲击噪声和辐射噪声。抗性消声器对环境适用性(高温、腐蚀、杂质、气流冲击) 比阻性消声器好[3],该特性非常适合吸附式干燥装置的再生排污要求。目前,大多数吸附式干燥装置均采用这种消声器。

(2)空气动力性能要求:安装消声器后所增加的阻力损失,要控制在装置容许的范围内[2]。在满足降低环境噪声同时,还必须具备快速排放的特点,防止排污口背压增高,影响气动阀乃至装置的性能、增加装置的能耗(压力损失)。

如图2所示,在消声器入口端设置的多孔均流板减少气流“沿壁效应”,提高入口气流品质;通过轴向多孔共振器将声能转化为摩擦热能,降低尖峰噪声及中低频噪声;为减少高速气流对消声器的器质性损伤,在最终排放前通过柔性橡胶膜板来吸收同轴共振消声器引起的紊流振动,降低空气动力性噪声;在消声器外壁设置同轴消声环,降低空气辐射噪声。

3.2 部件设计

再生气体由高压到低压膨胀以及排放过程中,如若不经消声处理,会在排污口形成“放空效应”。抗性消声器虽然环境适应性好,但受消声频带限制,通常只能处理低、中频带的噪声[4]。为了弥补其高频消声效果差的缺陷,设计了一种阻抗复合式消声器(图1所示),主要由金属本体、均流板、多孔消声器、橡胶膜板、吸音棉构成,组成一个宽频带的消声器,适用于轨道交通吸附式干燥装置的再生排污。

气流分布对空气消声器有着极大影响,气流不稳、流速不定、流场不均都会影响消声器的消声特性,造成局部紊流及气流冲击,严重甚至会影响消声器的使用寿命[5]。在消声器入口设置导流器或多孔均流板是实现轴向流消声器流体均匀分布、消除气流冲击噪声的重要手段和必要措施。图3为本消声器设计的一种圆形均流板,通过设置均匀的环形孔板结构,可有效降低消声器的“沿壁效应”及气流局部短路现象。

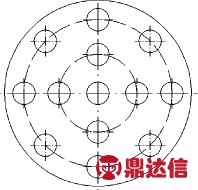

(2) 同轴共振器

针对干燥装置再生转换过程气流冲击形成的峰值噪声比较明显特征,利用共振消声器的频率选择性比较强的特点,设计了一种同轴型共振器(图4)。该共振器由一根表面开有组合圆小孔的圆管与外接本体构成,圆孔与中间腔体之间构成了多个共振腔室,这样就形成了一个相对较宽的消声频带,可以有效地降低峰值噪声。

同轴共振消声器实际上是共振吸声结构的一种应用,这种消声器对频率有较强选择性,适于消除在某些频率上带有峰值的噪声,其共振频率可由公式(1) 确定[6-7]

式中c——声速

r——颈口半径

V——空腔体积

t——颈板的厚度

d——圆孔的直径

(3) 橡胶膜板

经同轴共振消声器处理后的再生气体流速依然非常高,在管壁附近会形成紊流,进而不断冲击薄板产生辐射噪声。为减缓气流冲击,在排气口最后通道前设计了柔性橡胶膜板,可以有效吸收紊流引起的振动,破坏声能传播通道的阻抗匹配,降低空气动力性噪声。

(4) 吸音棉

对消声器本体进行包扎吸音棉,提高壳体内部的吸声系数,降消声器本体内部空气声对壳体的激励,可以进一步阻隔部分对外辐射噪声。此外,吸音棉的设置还可以实现低温状态下的保温功能,有效防止消声器内部结露、结冰堵塞。

图3 均流板

图4 同轴共振消声器

4 试验研究

4.1 试验对象

以吸附式双塔干燥装置结构为例,开展本结构消声器的性能测试,主要从测试再生背压及排污口的声压级大小来衡量结构的合理性。

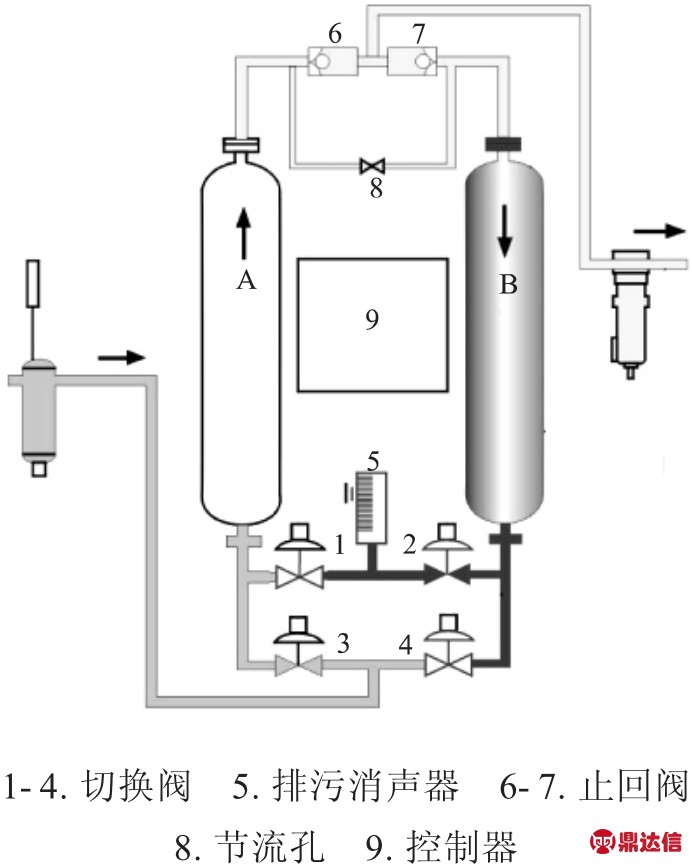

图5为被试设备气动原理图,当压缩空气前置过滤后,流经A塔对高压湿空气进行吸附的同时,干燥后的气体一部分经节流阀8反向吹扫B塔,使得B塔具备在线脱附的能力,再生废气通过排污消音器5排出大气。一旦A塔吸附结束,会立即切换到B塔,交替重复上述过程。

测试设备:传感器、LabVIEW数据采集设备、BBM噪声测试系统。

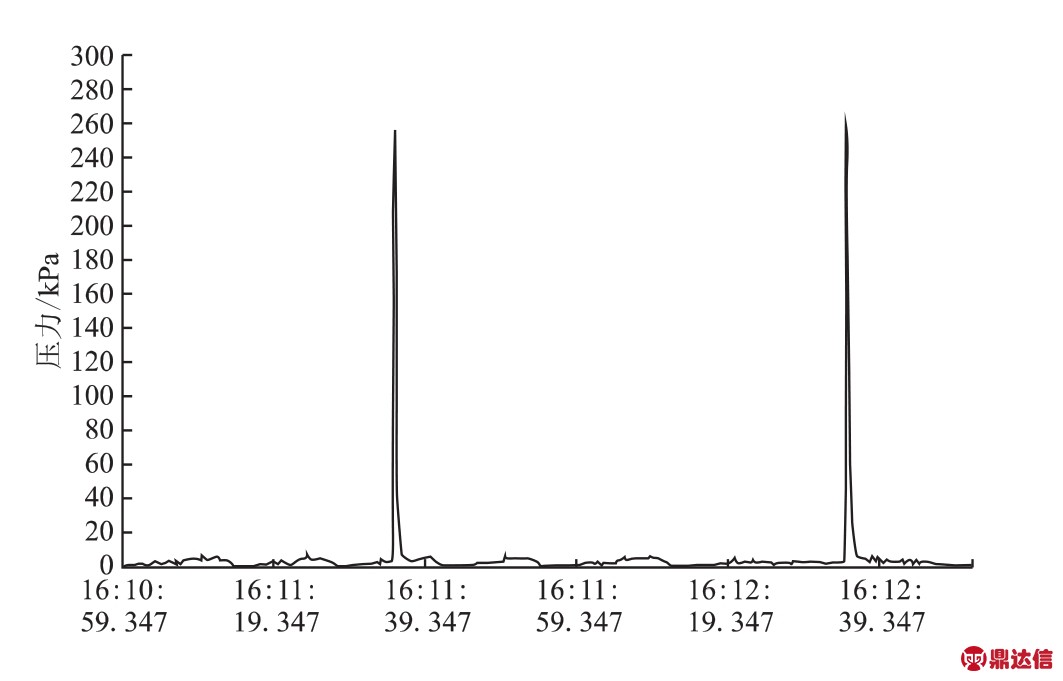

4.2 再生背压测试

在干燥装置再生转换瞬间,随着进气阀板和排气阀迅速打开和关闭,会伴随着高压气体的放空及冲击,这股外泄气流没有起到任何作用,属于功能性损失,但会造成排气阀阀口压力迅速上升,并呈现尖峰脉冲波形状,切换过程越短,波形越窄。图6为在消声器入口处采集的压力时间曲线。

从图6可以看出:

(1)经该结构的消声器处理后,会导致再生压力上升3~5 kPa,再生转换瞬间残余压力约在260 kPa左右,满足一般再生压力不超过10 kPa、峰值压力不超过300 kPa的设计要求;

(2) 消音量再生转换残余压力时间在1~2 s左右,满足快读排污的设计要求。

图5 被试设备气动原理图

图6 排污口再生压力测试

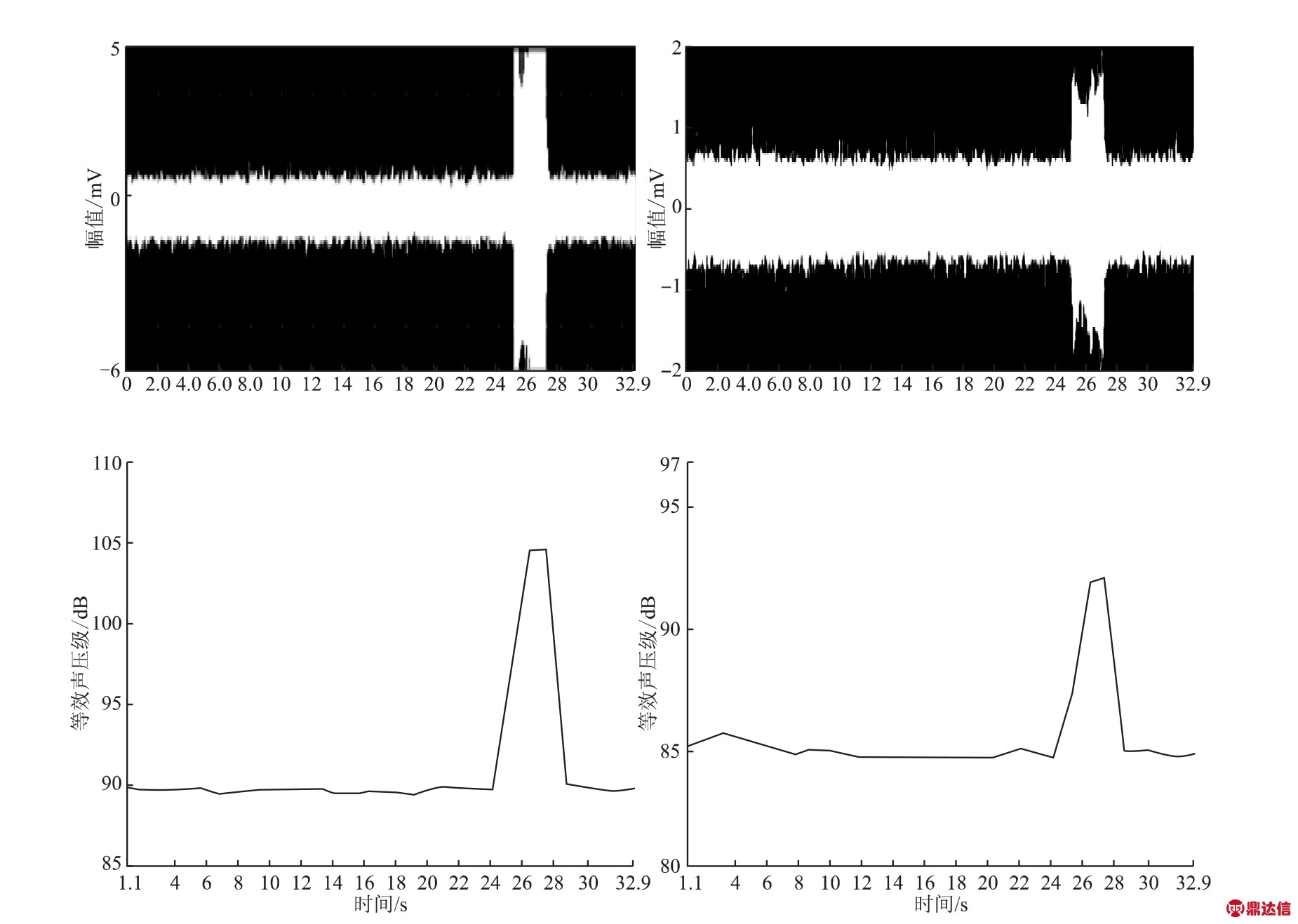

图7 排污口再生过程噪声测试(左:普通抗性消声器,右侧:阻抗复合消声器)

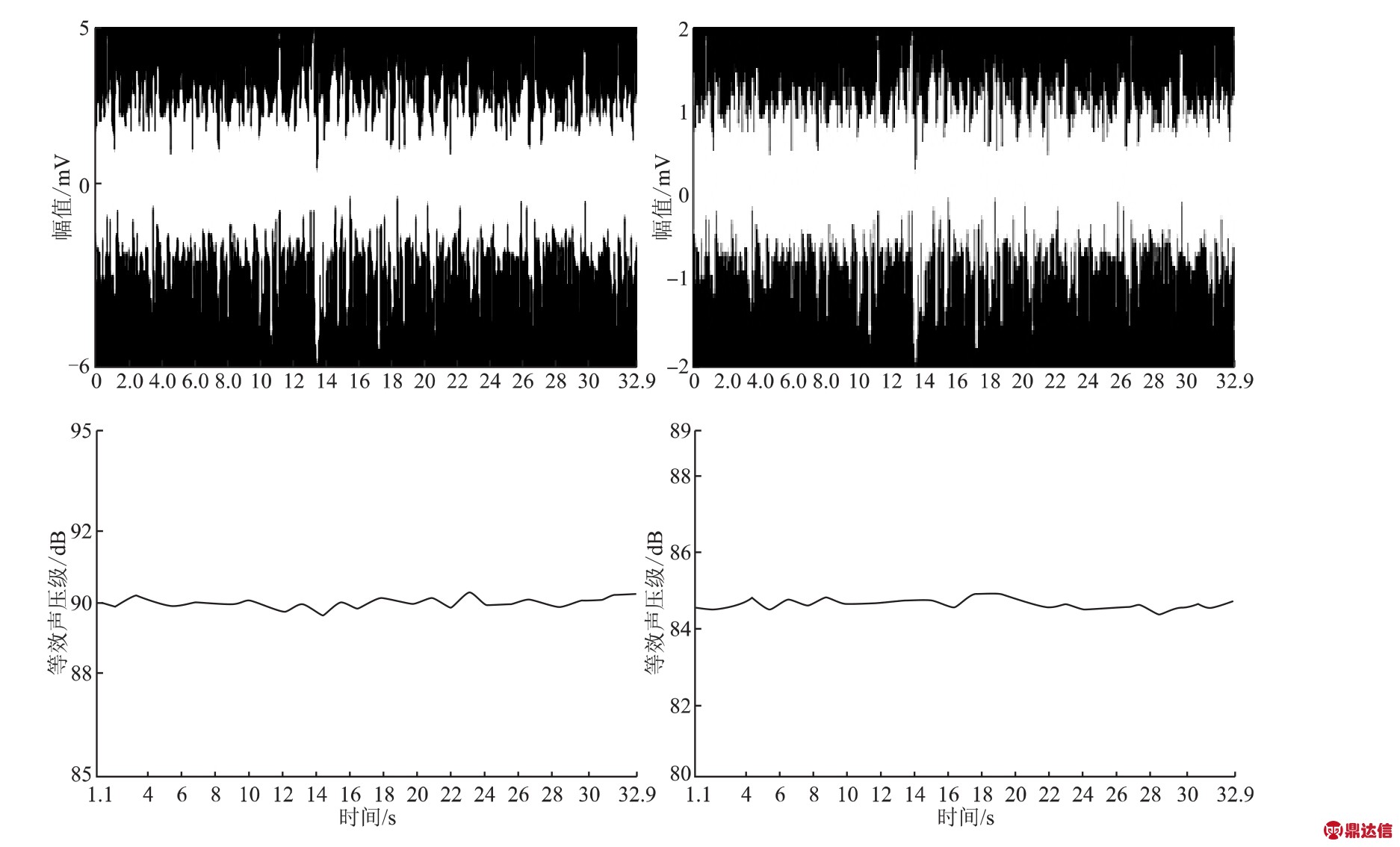

4.3 再生及排污噪声测试

在机器满负荷运行的条件下,在距离干燥装置排污口1 m处测量机器的平均声压级,并采集噪声信号,测量数据采用A计权。分别对比测试了普通抗性消声器及本文设计的阻抗复合消声器在正常再生以及转换过程中的噪声声压级曲线(如图7、8所示),结果表明:

图8 排污口转换过程噪声测试(左:普通抗性消声器,右侧:阻抗复合消声器)

(1)再生过程中的噪声较为平稳,主要以中低频为主。因此,相比于传统抗性消声器,本体所提及的复合消声器在中低频噪声处理方面提高不多,仅5 dB(A) 左右;

(2)转换过程存在明显的周期冲击噪声,周期约为1.8 s,主要以高频噪声为主。本文提及的复合消声器相比传统抗性消声器声压级(1 m处)降低了12 dB(A) 左右。

可以看出,相比于传统抗性消声器,被测的阻抗复合消声器能够大大降低再生转换过程中的冲击噪声。

5 结语

消声器的消声量主要决定于噪声源的强度、消声器的消声特性以及环境工况等。在设计排污消声器时,应优先考虑其处理介质的状态,如流量、流速、压力、清洁度、温度等参数,在满足机械设备工作稳定性的前提下,合理设计选用抗性或阻性消声结构,注意断面突变时的空气动力特性,如流道口处应没有刃角、缝隙,内壁光滑,开孔位置及开孔率要适当等。