摘要:为研究不同弹形撞击下泡沫铝夹芯结构的动力学性能,通过空气炮发射方式分别开展了球形弹、锥头弹和平头弹撞击泡沫铝夹芯板试验。基于非线性动力有限元软件LS-DYNA进行了不同弹形撞击泡沫铝夹芯板的数值仿真,分析了不同弹形、不同速度对夹芯板吸能特性的影响。试验结果与仿真结果一致性较好,结果表明:锥头弹撞击变形模式与球头弹撞击变形模式基本相同,平头弹侵彻过程中产生较严重的冲塞破坏,前面板和后面板呈现撕裂破坏模式,侵彻后夹芯被压实部分泡沫铝粘接在后面板上;锥形弹头部尖锐,弹头与靶的接触区域小、侵彻力大,平头弹的弹头和靶的接触区域大、侵彻力小,但靶面破坏区域大且撞击后效更大,球头弹则居于二者之间;当速度较低时,改善前面板和夹芯板的厚度以及材料性能可以较好地提升泡沫铝夹芯板的性能;当速度较高时,后面板吸能比例逐渐增大,重点改善后面板的厚度和材料性能可以较好地改善夹芯板抗侵彻性能。

关键词:泡沫铝夹芯板; 弹形; 撞击; 变形模式; 抗侵彻试验

0 引言

民航飞机在高空运行过程中,其机翼前缘等迎风面结构极易受到空中外来物的撞击而导致损伤,这些结构往往都内埋有油路系统、控制线路和电气系统,一旦受到撞击后内部遭到破坏,将会对飞行人员产生严重威胁[1-2]。因此,研究飞机受外来物撞击问题具有一定的工程意义和学术价值。

外来物撞击的研究范畴除了较熟知的鸟撞之外,还包括冰雹、砂石、轮胎碎片以及其他钢制破片等。为提高飞机抗外来物撞击的能力,近年来学者们多从材料和结构入手,其中泡沫铝作为一种典型的多孔金属材料得到了广泛关注。泡沫铝在压缩时其应力- 应变曲线有较长的平台段,具有较好的能量吸收能力,但其机械强度较低,因此泡沫铝常作为夹芯和金属材料组成夹芯结构,这种结构具备比刚度和比强度高的特点,广泛应用于航空航天、汽车、船舶以及核工业等领域中[3-5]。关于泡沫铝及其夹芯板的性能,国内外学者都开展了一系列试验和仿真分析研究,取得了一定进展。Mohan等[6]研究了3种不同材料面板和泡沫铝组成的夹芯板在半球形冲头冲击下的力学性能和吸能效能,发现夹芯板的吸能效果远远优于泡沫铝板。Goldsmith等[7]研究了不同类型的蜂窝夹芯板结构在不同形状子弹撞击下的侵彻力学行为,分析了剩余速度和初始速度之间的关系。Dean等[8]通过试验和仿真研究了金属纤维芯层的夹芯板抗侵彻性能,发现了其能量吸收的变化趋势。Liu等[9]研究了梯度密度泡沫铝金属圆柱壳结构的爆炸冲击响应和能量吸收能力,发现通过优化芯层密度分布可以有效提升结构的抗冲击性能。Radford等[10]通过对比研究3种不同拓扑芯层的夹芯梁与等质量实体梁的抗冲击能力,发现夹芯梁的抗冲击能力均高于等质量实体梁。赵桂平等[11]分别借助有限元分析软件Abaqus和DYNA分析了金属层板和格栅式夹层板在不同撞击载荷作用下的变形机制,重点研究了夹层板的吸能特性和板内各部分的吸能变化规律。李志斌等[12]研究了复合材料与泡沫铝组成的夹芯板在低速冲击下的力学性能,发现夹芯板前面板比后面板对整体性能的影响更大。宋延泽等[13]研究了泡沫子弹撞击泡沫铝夹芯板时面板、芯材厚度、芯材材料属性和子弹冲量对整体结构的影响,结果表明通过增加面板厚度或芯层厚度能够有效控制后面板的挠度,改善夹芯板的能量吸收能力,结构响应对子弹冲量和芯层密度比较敏感。

由于外来物撞击种类多样且形状各不相同,常用的对单一弹形射弹的研究已逐渐不能满足研究需求,对于不同弹形侵彻过程的研究显得尤为必要。夹芯结构泡沫铝是近年来研究的焦点,但目前针对泡沫铝夹芯板对于抗不同弹形侵彻的研究较少,且大多是从仿真分析的角度来研究。

本文结合试验和仿真分析方法,系统研究了泡沫铝夹芯板抗不同弹形侵彻过程中的动态响应行为。通过仿真分析研究了泡沫铝夹芯板在子弹撞击过程中不同构件的抗侵彻性能和能量吸收能力,通过试验观察和测量泡沫铝夹芯板受不同弹形冲击过程中的变形和失效模式差别,验证了仿真分析的准确性和有效性。基于研究结果得到了泡沫铝夹芯板在不同弹形冲击下的变形和失效模式、不同弹体类型碰撞过程中的结构响应差异性、不同速度下对夹芯板抗侵彻性能的影响规律以及泡沫铝夹芯板各组成部分的能量吸收比例,最后给出了不同速度下泡沫铝夹芯板的抗侵彻性能优化设计建议。

1 撞击测试

1.1 试样加工

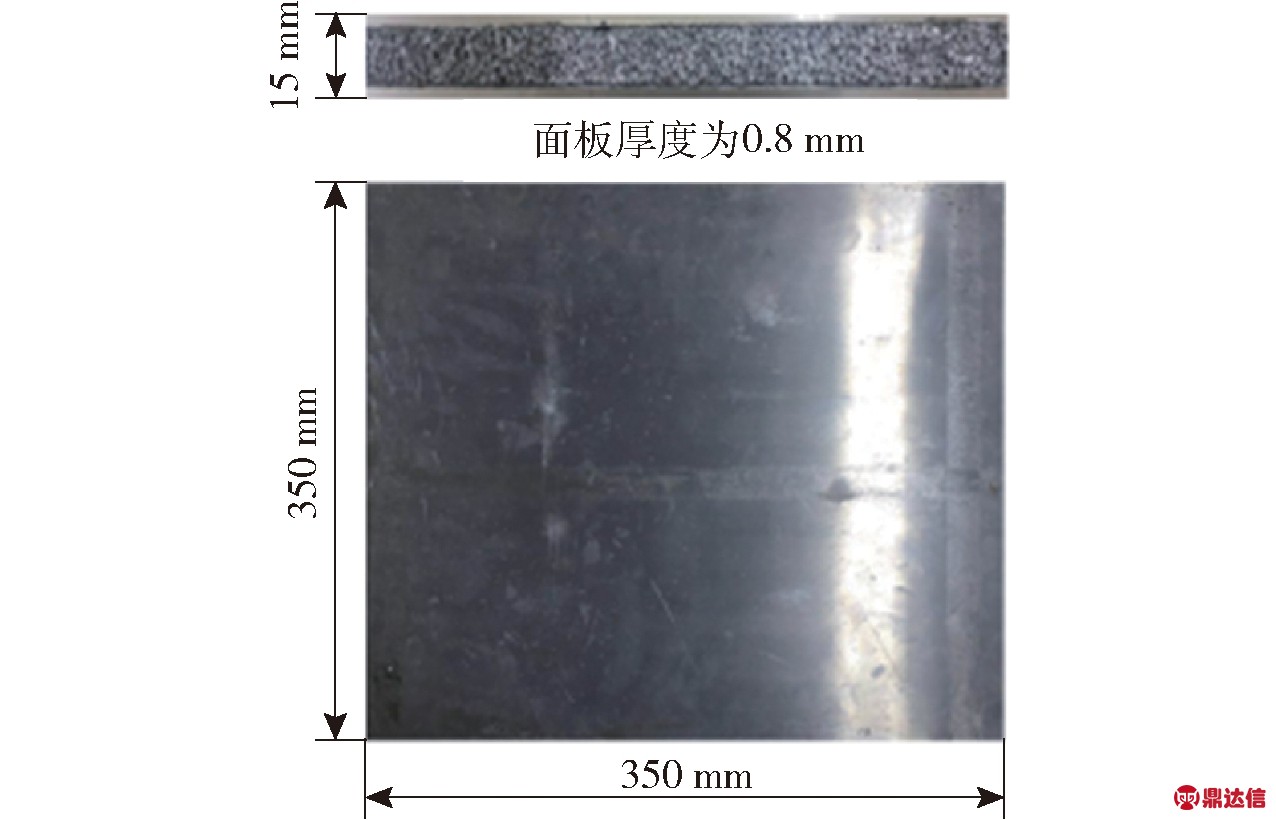

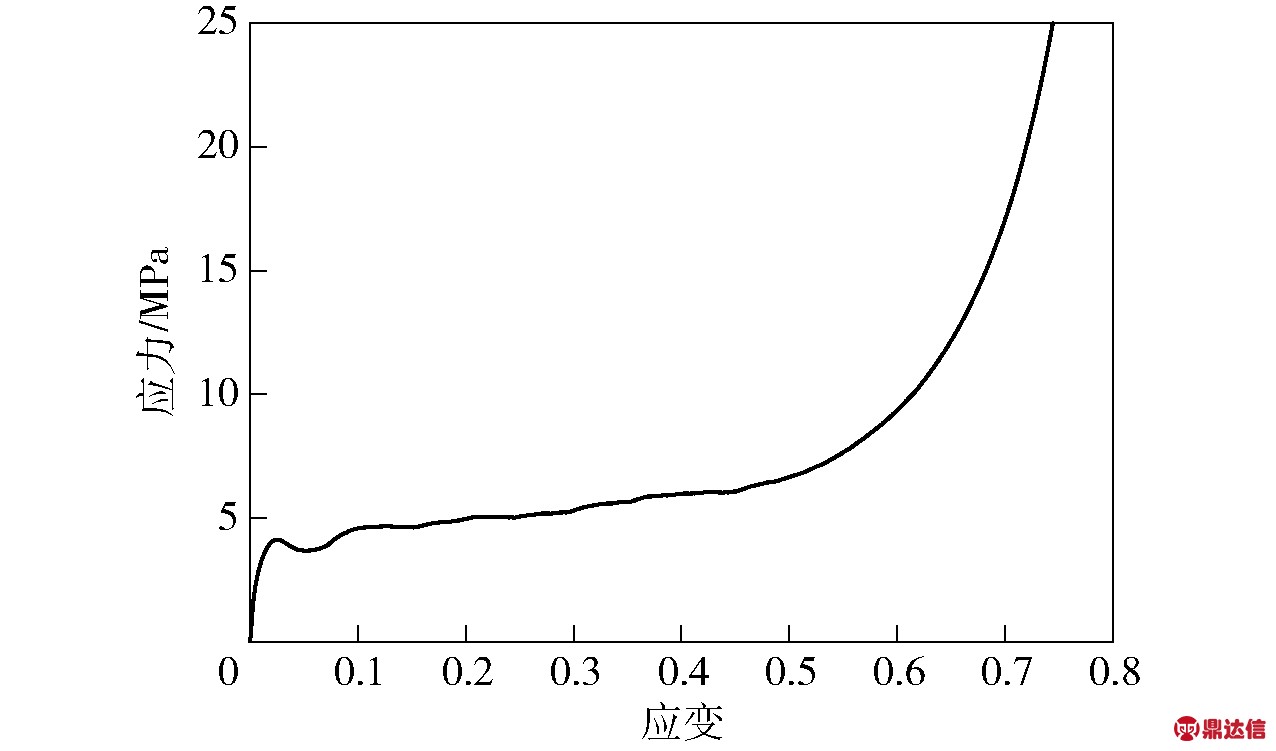

泡沫铝夹芯板试验件如图1所示,试件大小为350 mm×350 mm×15 mm,面板与芯层之间采用环氧树脂胶粘接。泡沫铝夹芯板试验件上下两层面板为2024-T3铝合金板,铝合金面板厚度为0.8 mm,材料属性为:密度2 700 kg/m3,杨氏模量72 GPa,剪切模量27.1 GPa,泊松比0.33,屈服强度289 MPa.泡沫铝夹芯板由东南大学研制,其中芯层为孔隙率85%的闭孔泡沫铝材料,通过美国Instron公司产万能材料试验机测出平均密度为405 kg/m3的泡沫铝在准静态压缩下的应力- 应变曲线(见图2),由此可以得出泡沫铝芯层的杨氏模量为0.56 GPa,泊松比为0.2,屈服强度为4.73 MPa.

图1 泡沫铝夹芯板试验件

Fig.1 Sandwich panel test piece

图2 泡沫铝夹芯应力- 应变曲线

Fig.2 Sandwich stress-strain curve

1.2 试验装置

空气炮试验发射装置如图3所示,主要由储气罐、发射装置、炮管、剥壳装置、挡气屏、控制系统、测试系统、高速摄像系统等设备构成。试验过程中钢弹装在特制弹托内,由发射装置推动射出炮管;钢弹速度由储气罐内的气压进行控制,其大小由高速摄像测速系统计算求得。为了实现泡沫铝夹芯板的固支边界条件,试验件夹具主要通过两块15 mm厚钢板夹持固支,夹具由螺栓固定在底座上,被夹持后的夹芯板有效承载面积为250 mm×250 mm,如图4所示。

图3 空气炮试验发射装置

Fig.3 Air gun test launcher

图4 试验件夹持装置

Fig.4 Test piece clamping device

如图5(a)所示,试验过程中分别采用3种弹形的钢弹进行泡沫铝夹芯板平板冲击试验。由于子弹速度由储气罐气压控制,为了使试验过程中能够更容易调节不同弹形钢弹的出射速度,如图5(b)所示,加工过程中分别在锥头弹、平头弹底部挖孔,从而保证3种弹形钢弹的弹体直径和质量保持一致,均为64 g.

图5 试验弹丸和相关参数

Fig.5 Test projectiles and related parameters

2 撞击过程有限元分析

2.1 夹芯板模型构建

受试验工况和试验本身测量手段的限制,试验不可能完全覆盖多变量参数下的试验矩阵,同时无法测量出夹芯板侵彻过程中各部件的吸能比例,因此通过有限元模型来拓展试验工况、细观分析能量变化,不失为一种行之有效的研究方法。

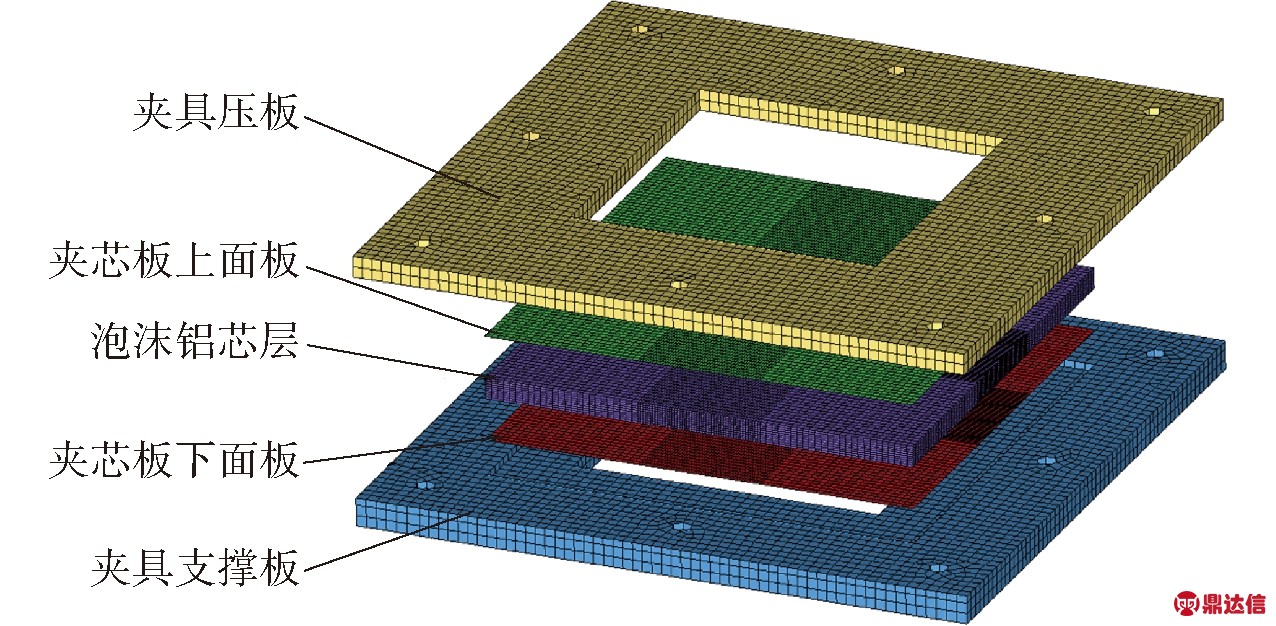

Tiwari等[14]在平板冲击试验和数值仿真研究中发现,有限元模型在模拟过程中边界紧固度对仿真结果具有一定的影响,因此在建模过程中应该尽可能模拟平板真实的边界条件。基于此,如图6所示,在采用LS-DYNA(R10.1)前处理LS-PREPOST软件构建泡沫铝夹芯板有限元模型的过程中,构造出夹具有限元模型,基本还原夹芯板和夹具之间的接触关系,同时为提高分析效率、简化螺栓模型,采用约束关系代替螺栓的作用[15]。

图6 夹芯板有限元模型

Fig.6 Sandwich panel finite element model

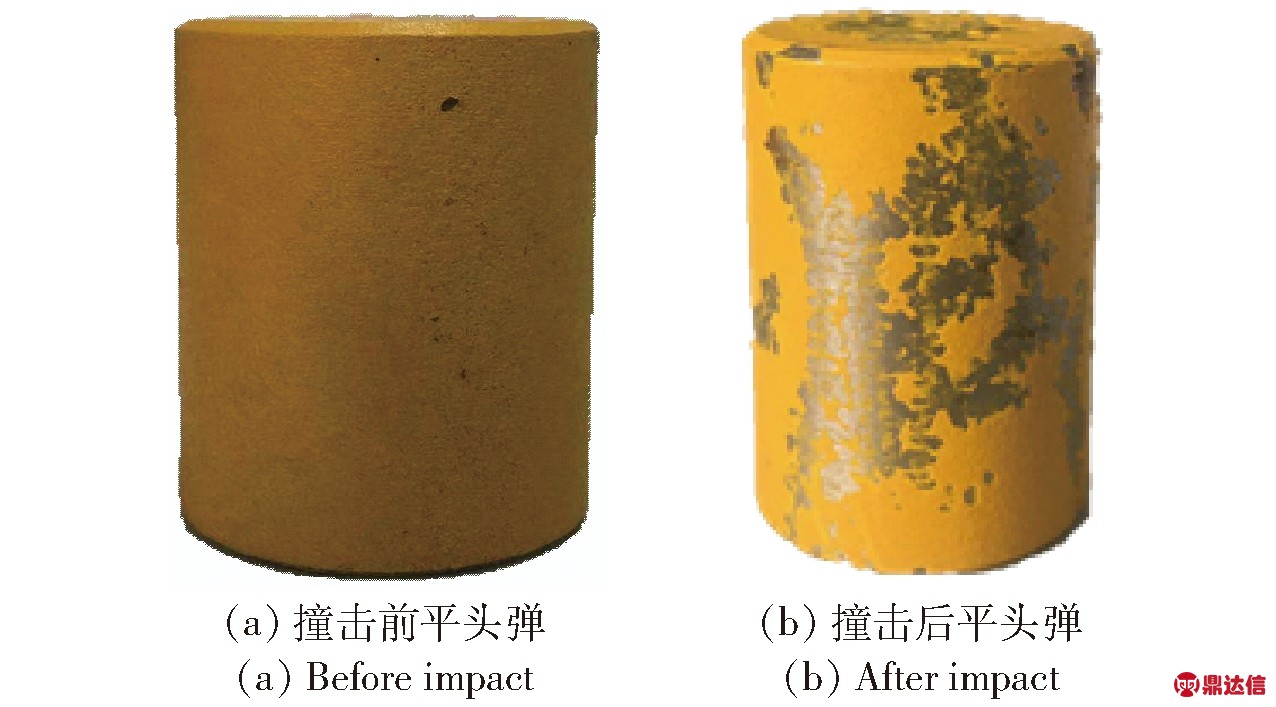

泡沫铝夹芯板有限元模型中夹具、泡沫铝芯层均采用SOLID64六面体单元。其中:夹具材料为钢材,密度7 830 kg/m3,弹性模量207 GPa,屈服强度400 MPa,泊松比0.3,在有限元分析过程中选用*MAT_PLASTIC_KINEMATIC描述夹具钢材力学行为。泡沫铝芯层选用*MAT_CRUSHABLE _FOAM描述材料力学行为,由于该材料模型中并未有材料损伤参数,需要引入*MAT_ADD_ EROSION控制泡沫铝芯层单元网格的失效,最大剪切失效应变为0.5,即当剪切应变达到0.5时,单元失效被删除。夹芯板上下面板为壳单元,采用*MAT_JOHNSON_COOK[16]描述2024-T3铝合金面板。如图7所示,分别构建3种不同弹形的钢弹,而由于平头弹作为3种子弹中壁厚最小的类型,若其在试验最大撞击速度前后并无塑性变形,则可假设这3种类型子弹在撞击过程中均可视为刚体。图8所示为撞击前后平头弹对比图。由图8可见,撞击后的平头弹表面发生了较大面积的剐蹭,但是相对比试验前的平头弹并未产生塑性变形,因此此处子弹力学行为采用刚体*MAT_RIGID描述。同时由于在仿真分析过程中子弹由刚体材料模型描述且从网格质量、网格密度角度考虑,平头弹和锥头弹并未被挖孔,而是通过改变密度的方式保证弹体的质量与试验弹体的质量保持一致。

图7 弹丸有限元模型

Fig.7 Finite element models of projectiles

图8 撞击前后平头弹对比图

Fig.8 Contrast diagram of flat noise projectile before and after impacts

整体模型由上下夹具孔位约束实现固支边界。夹具与上下面板以及泡沫铝夹芯与上下面板的接触均采用*CONTACT_AUTOMATIC_SURFACE_TO _SURFACE接触条件。子弹与模型之间属于侵蚀接触,因此采用*CONTACT_ERODING_SURFACE_ TO_SURFACE接触条件。

2.2 夹芯板模型验证

模型的准确性和有效性是决定一个模型是否合格的最重要指标,本文通过以下两种方法验证泡沫铝夹芯板有限元模型。

2.2.1 变形模式验证

通过变形和损伤模式对比验证有限元模型是常用的验证手段之一,提取出球形弹丸侵彻仿真结果如图9所示。对比试验结果(见图10)可知,夹芯板仿真分析结果与试验结果前面板和后面板呈现较开瓣式损伤,其中前面板呈现四瓣式、后面板呈现三瓣式。泡沫铝夹心层冲击点横截面变形带宽度为39 mm,与试验结果误差为7.14%,二者吻合情况较好,因此通过仿真分析得到的结果变形和损伤模式能够较好地还原试验过程中泡沫铝夹芯板的冲击响应情况,证明了仿真模型具备一定的准确性。

图9 球形弹侵彻夹芯板仿真结果

Fig.9 Simulated results of spherical projectile penetrating into sandwich plate

图10 球形弹侵彻夹芯板试验结果

Fig.10 Test results of spherical projectile penetrating into sandwich plate

2.2.2 弹体剩余速度验证

变形和破坏模式在一定程度上验证了有限元模型的有效性,但是模型的精准性还有待考证。而子弹侵彻过程中弹体入射速度和剩余速度也是研究的重点之一,在吸能防护研究和性能评定方面有着重大意义[17]。

如图11所示,提取出夹芯板模型侵彻过程中不同撞击速度下的入射速度和剩余速度点,与试验结果对比后发现,二者之间的剩余速度误差在7%以内,从而进一步验证了仿真模型的有效性和准确性。

图11 球形弹侵彻剩余速度仿真和试验结果对比

Fig.11 Simulation and experimental comparison of residual penetration velocity of spherical projectile

3 试验与仿真结果讨论

3.1 夹芯板变形与失效模式

根据撞击速度的不同,夹芯板在受钢弹冲击后呈现出两种破坏模式:1)如图10所示,钢弹冲击速度大,夹芯板前、后面板和泡沫铝芯层受撞击部分完全穿透;2)如图12所示,钢弹冲击速度较小,夹芯板前面板侵彻,泡沫铝芯层在厚度方向上未被压实,后面板并未被穿透。

针对前面板,从试验结果中可以看出,无论哪种破坏模式,前面板均被完全穿透,前面板主要分为3个区域:1)受撞击部位被钢弹完全撕裂,撞击部位周围向内呈现花瓣式变形,且变形部分内嵌在泡沫铝夹芯弹道内壁;2)撞击部位周边局部区域呈现部分大变形,此区域面积在弹丸速度低时较大,随着弹丸速度的增加,大变形区域逐渐减小;3)在撞击部位周边较远区域前面板变形较小,夹芯板在受撞击后整体并未产生明显变形。

图12 球形弹未穿透夹芯板试验结果

Fig.12 Test results of spherical projectile not penetrating into sandwich plate

针对泡沫铝芯层,夹芯板在受撞击过程中,夹芯主要为压缩变形和部分剪切变形,变形主要集中在撞击中心区域,在该区域及周围部分区域能够观察到明显的变形带,泡沫铝胞孔坍塌直至被压实,孔壁发生较大程度的弯曲变形,变形过程产生较多冲击碎屑。泡沫铝芯层与前面板粘接区域的破坏面积明显大于内部弹道破坏区域,这是因为在钢弹撞击前面板后,撞击中心周围局部区域变形迫使泡沫铝芯层发生压缩变形,最终在入射口呈现碗状变形模式。

针对后面板,当其未被穿透时,夹芯板后面板中心区域会产生较大的塑性变形,中心点挠度较大,最终呈现穹顶式变形;当其一旦被穿透,会产生较为严重的破坏,且破坏面积大于前面板破坏面积。与前面板受力状况不同的是,后面板在弹体速度方向上并未有承载物,后面板和胶粘剂共同承受钢弹的撞击能量,导致后面板在撞击点周边区域出现了较大面积的脱粘,后面板呈现较严重的开瓣式破坏。在固支端,后面板产生变形较小,由此可知泡沫铝夹芯板在撞击过程中,夹持端由于撞击而产生的滑移和偏转只消耗极少的能量,大部分能量都被夹芯板受撞区域所吸收。

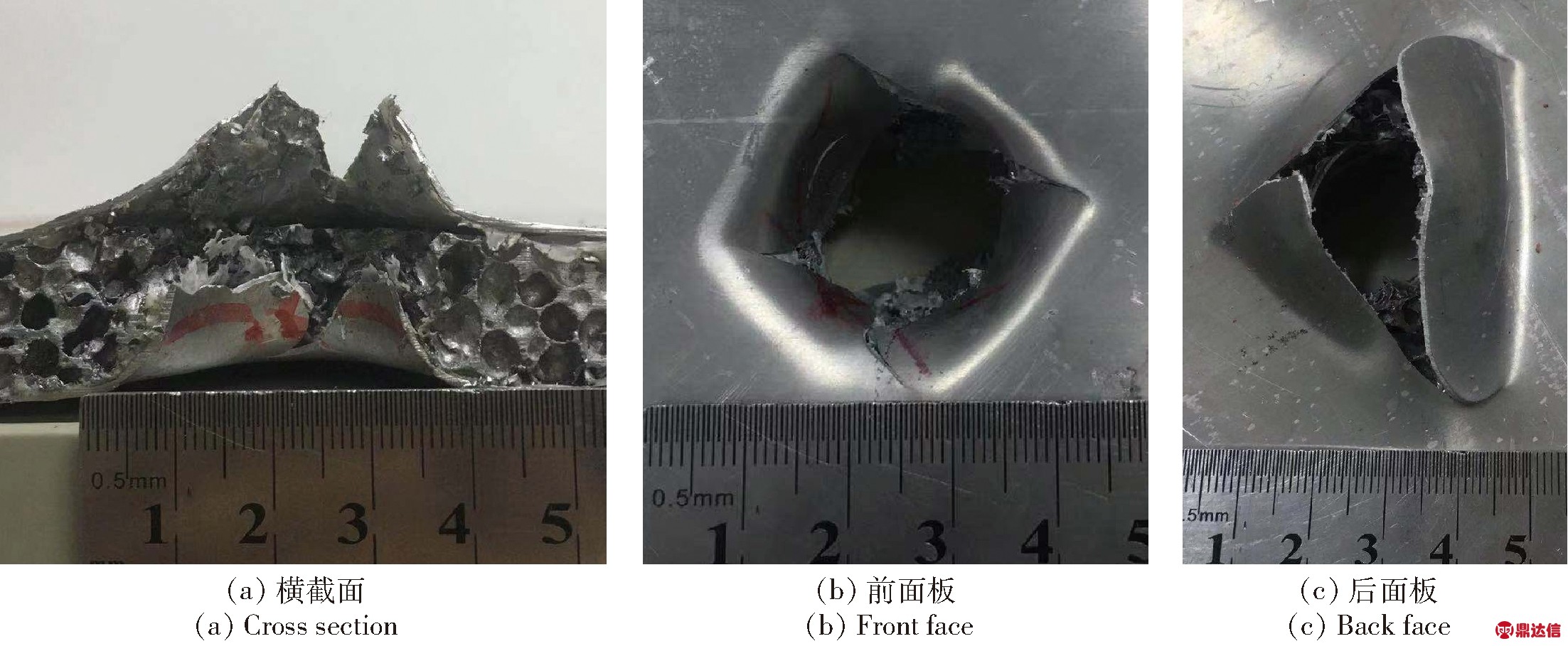

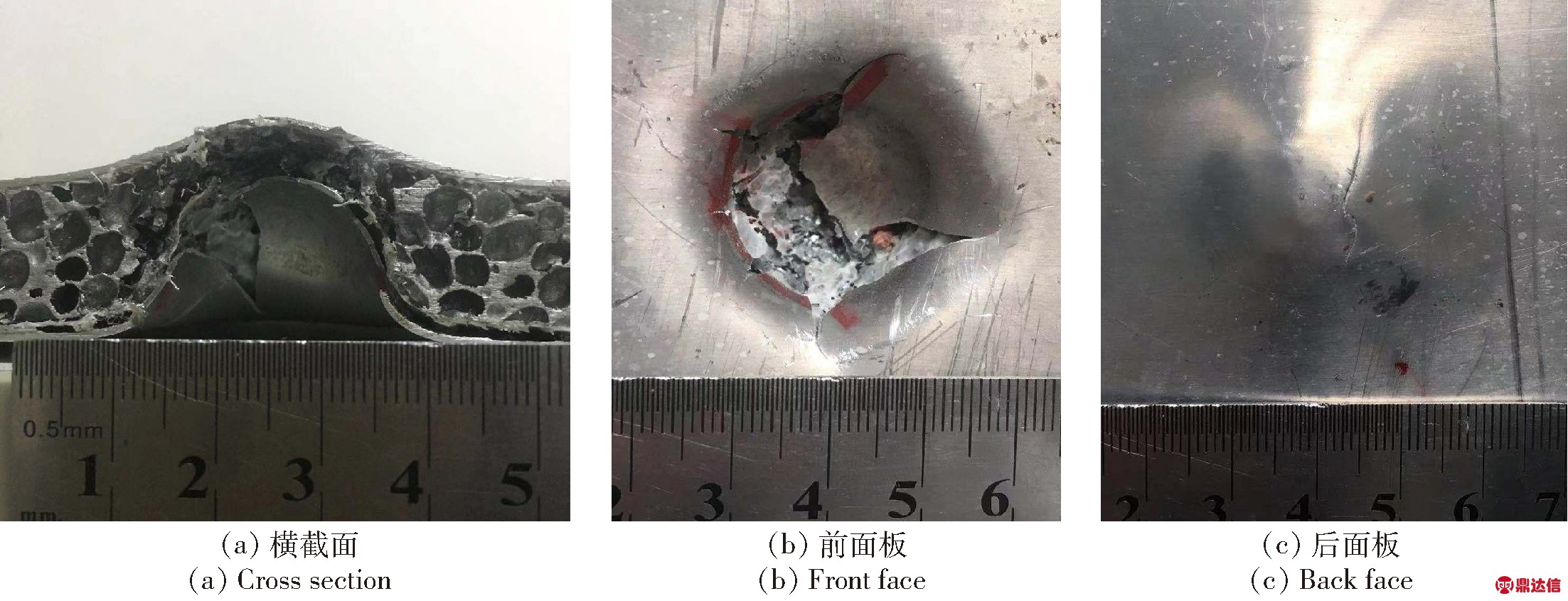

3.2 钢弹类型影响

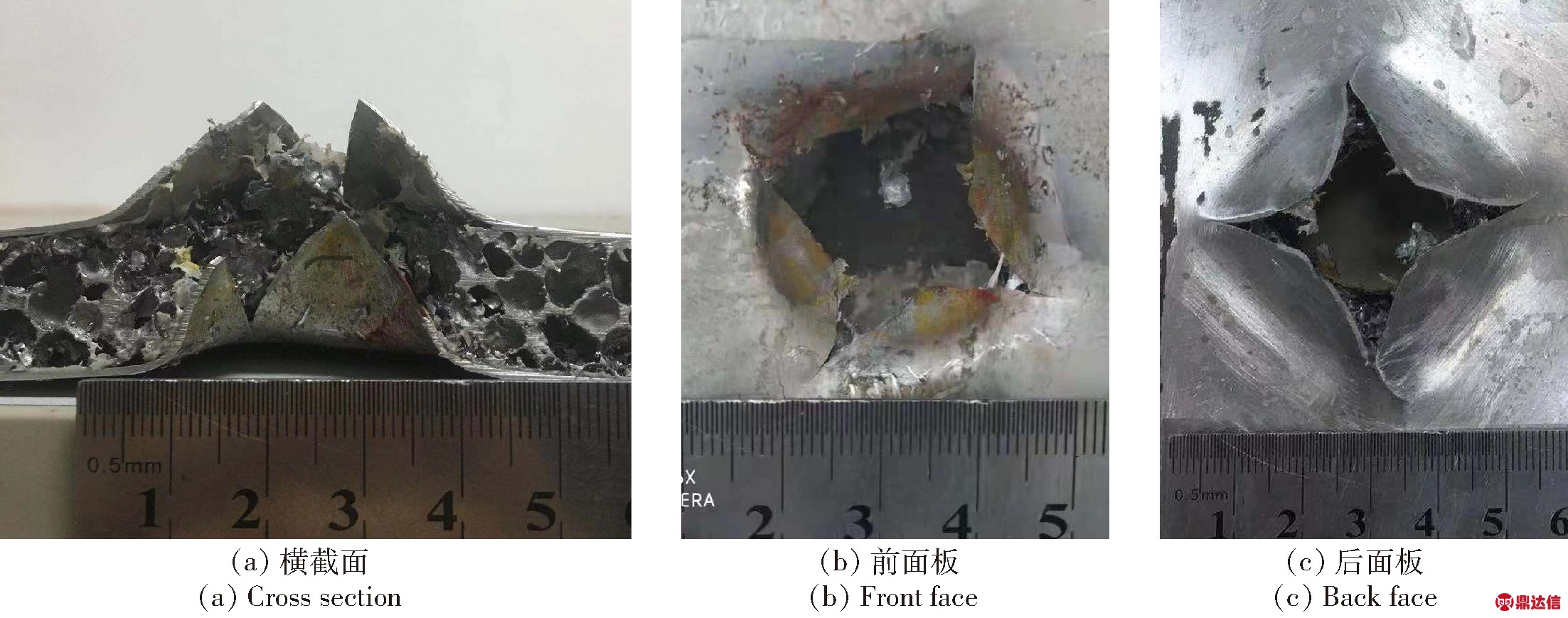

由于撞击钢弹类型的不同,夹芯板受冲击过程中的变形破坏模式也各不相同。图10、图13和图14所示分别为夹芯板受球形弹、锥头弹和平头弹撞击侵彻后前、后面板以及冲击横截面的变形和破坏模式。由图10、图13和图14中可以明显看出,锥头弹侵彻过程中后面板变形较球形弹侵彻后面板更加均匀,这可能由两个原因造成:1)铝合金薄板自身的轧制工艺问题导致其本身材料不均匀,造成撞击过程中变形破坏的差异性;2)锥头弹自身弹体头部的几何特性,导致夹芯板在受侵彻过程中受力更加均匀,使得后面板变形更加均匀,此外球头弹和锥头弹二者的变形模式基本相同。在抗侵彻方面,球头弹冲击点横截面变形带宽度为39 mm,锥头弹冲击点横截面变形带宽度为32 mm,比球头弹小17.9%;试验过程中测得入射速度为95 m/s时,球头弹穿透剩余速度为35 m/s,而锥头弹穿透剩余速度为45.5 m/s,因此可知锥头弹穿透夹芯板所需要的能量比球头弹少10.8%,充分表明锥头弹的穿透力相对于球头弹更强。

图13 锥头弹侵彻夹芯板试验结果

Fig.13 Test results of pointed projectile penetrating into sandwich panel

图14 平头弹侵彻夹芯板试验结果

Fig.14 Test results of flat noise projectile penetrating into sandwich panel

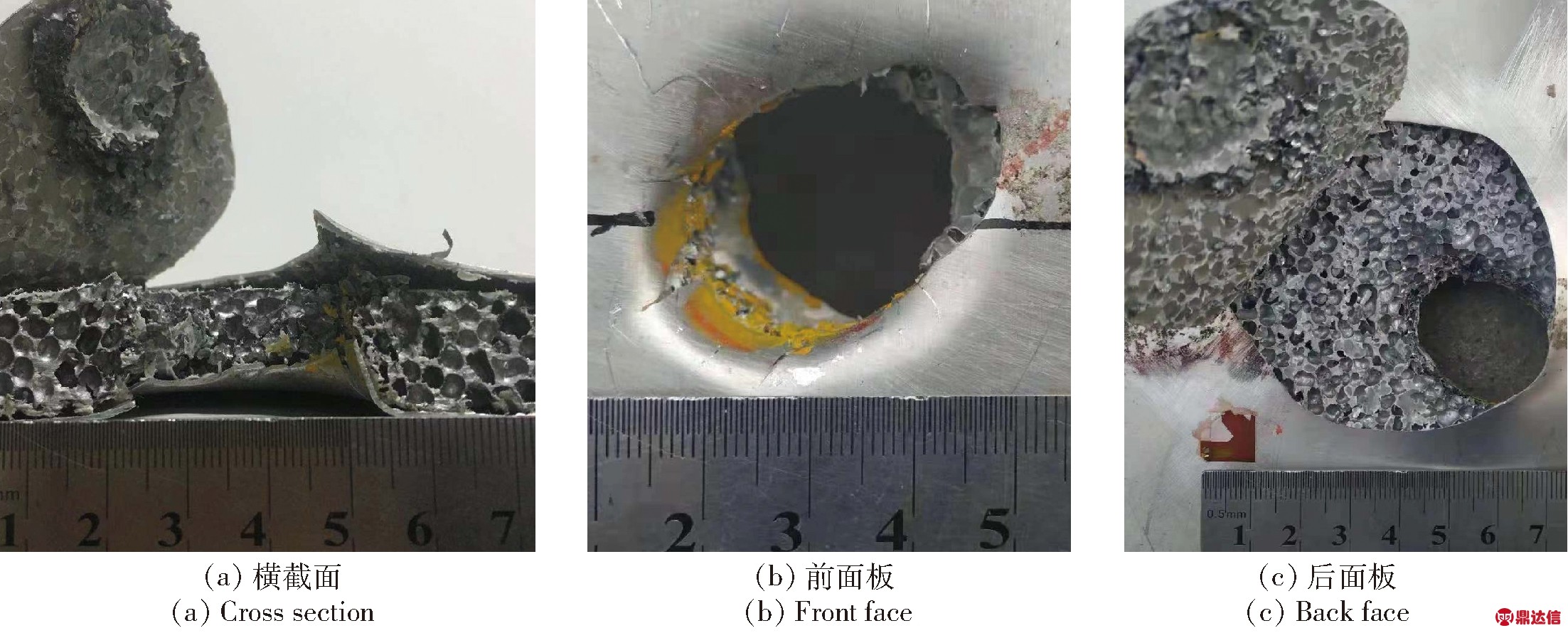

平头弹的侵彻表现与球形弹和锥头弹具有较大差别,平头弹侵彻过程中产生较严重的冲塞破坏,前后面板呈现为撕裂破坏模式,由于其平头的弹体特性,导致侵彻过程中泡沫铝夹芯被撞击部分全部压实在后面板上,继而完全粘接在后面板撞击位置上,使得后面板承受平头弹剩余冲击。由于平头弹在撞击飞行过程中产生了一定程度的弹体偏转,导致后面板产生了比仿真分析更严重、更大面积的撕裂破坏。其中试验过程中测得平头弹入射速度为107 m/s时,其并未穿透夹芯板且产生反弹,反弹速度为15 m/s,因此平头弹的穿透能力相对于球形弹和锥头弹均较弱。

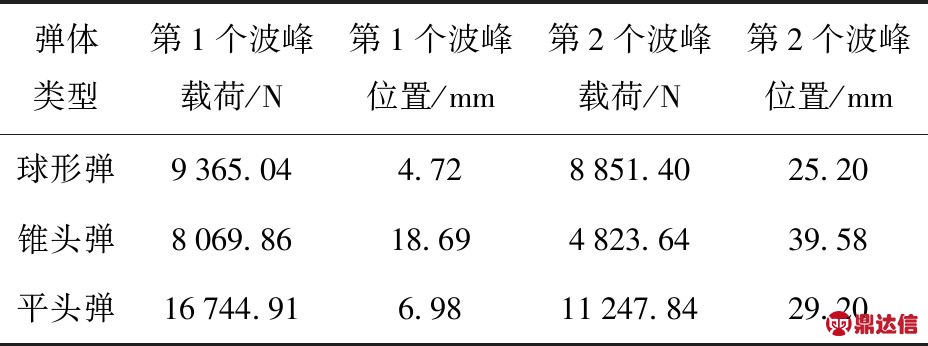

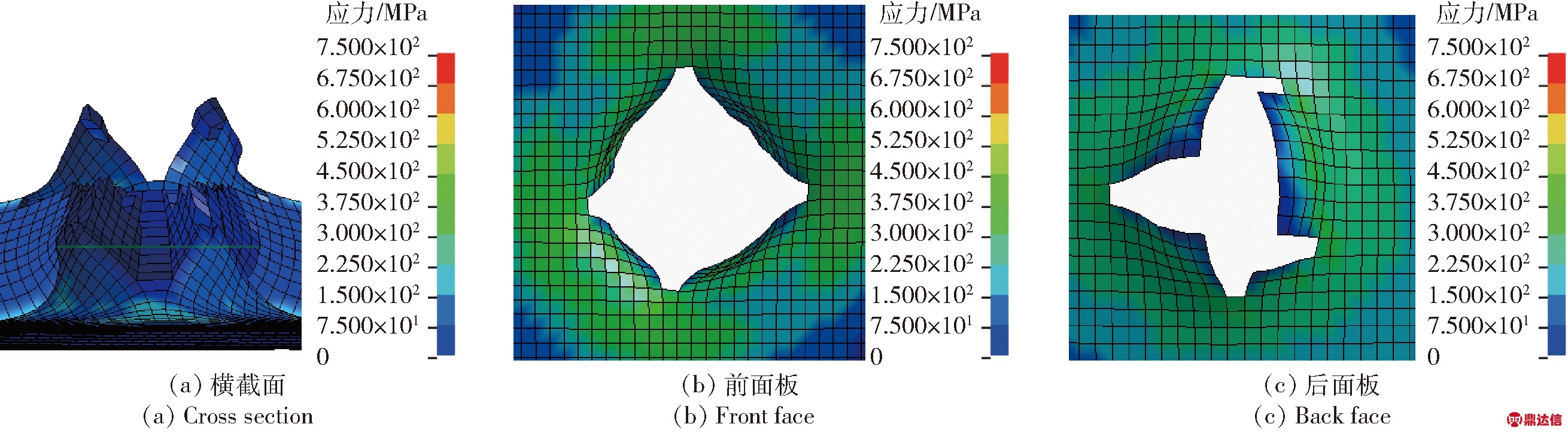

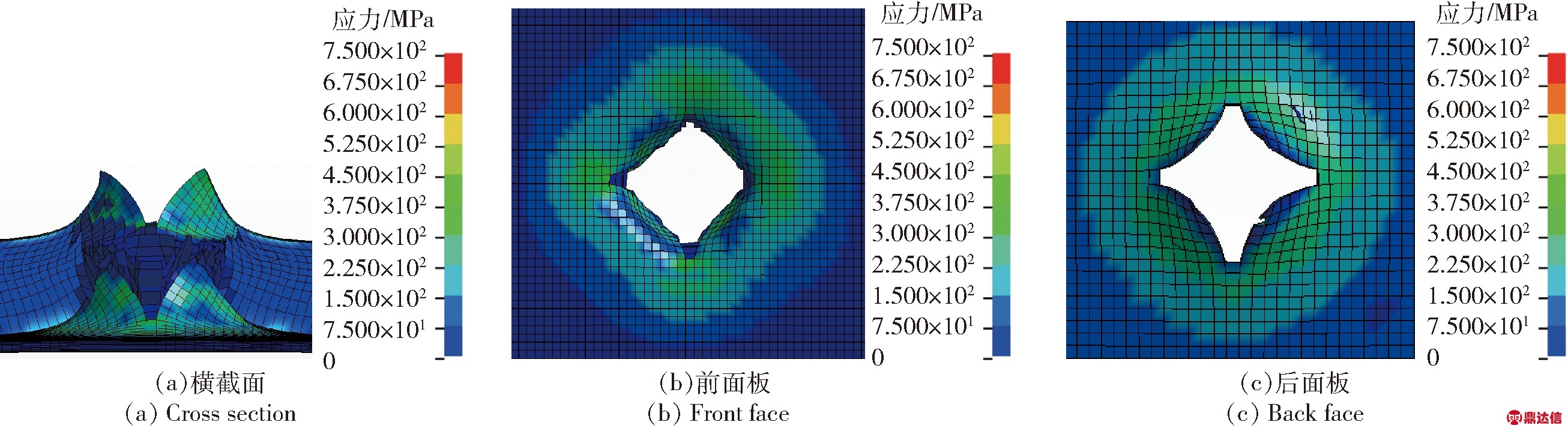

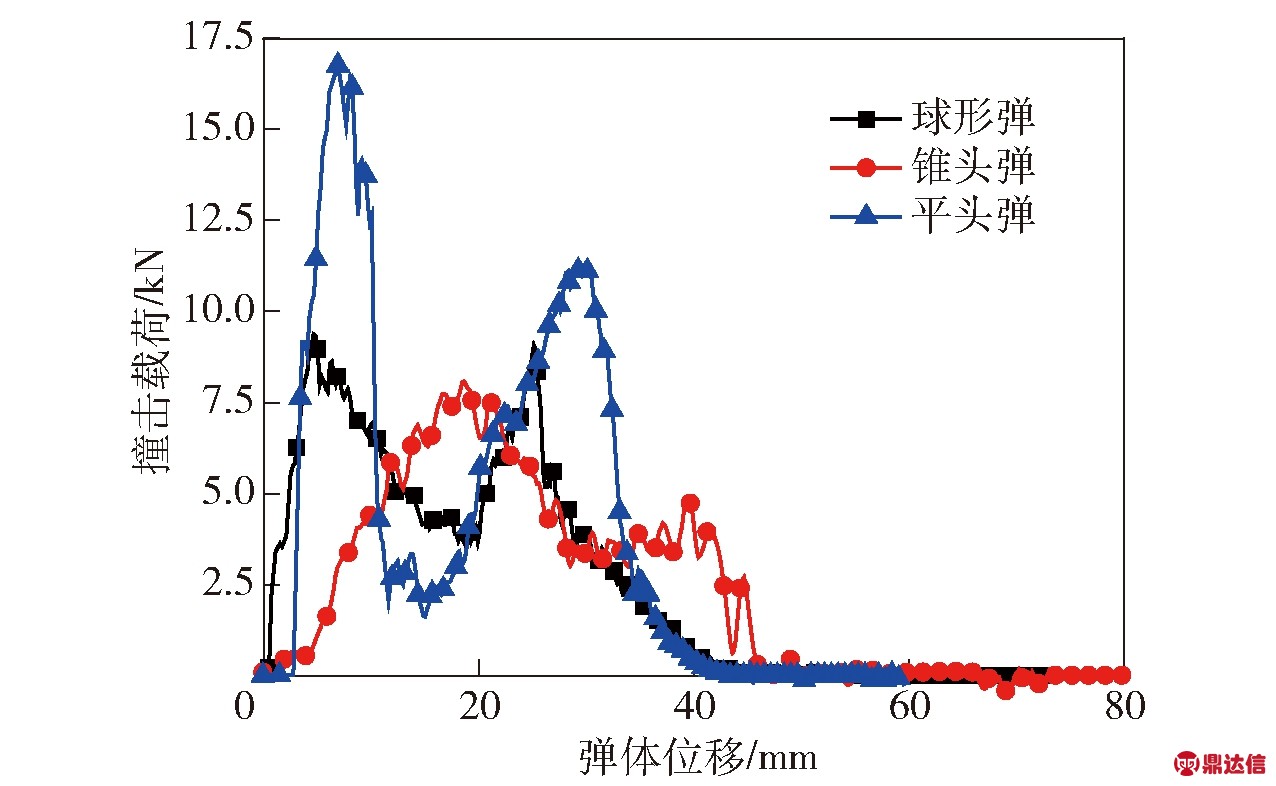

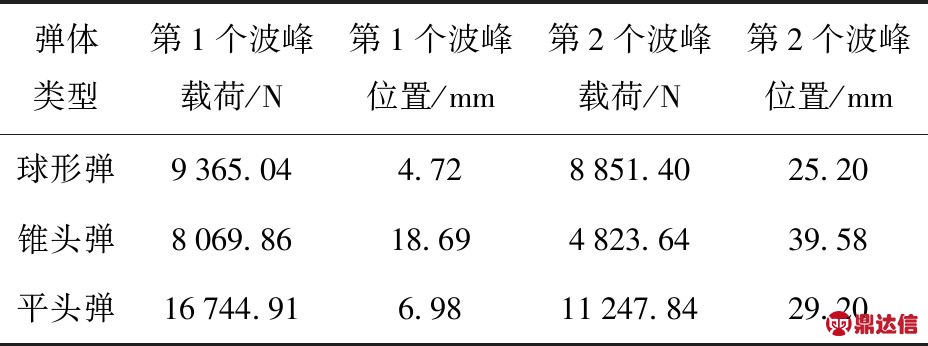

对比图9、图15、图16所示,不同弹形钢弹在120 m/s速度下撞击泡沫铝夹芯板仿真结果表明,仿真结果与试验结果变形模式基本吻合,其中分别提取出弹体头部位移- 撞击力曲线如图17所示。由图17可见,120 m/s工况下3种弹形均已侵彻泡沫铝夹芯板,从曲线趋势上看,3种弹形曲线具备相同的趋势,即均呈现驼峰式,因此结合撞击过程可将侵彻分为3个阶段:1)前面板失效阶段;2)夹芯板失效阶段;3)后面板失效阶段。从图17中还可以看出,无论哪种弹形,在撞击同一参数夹芯板的过程中撞击载荷响应位移长度是一致的,均为45 mm,但不同弹形波峰对应的撞击位移各不相同,分别提取出不同弹形撞击过程中波峰处的撞击载荷和波峰处对应弹体位移如表1所示。由表1可知,当3种弹形以相同速度撞击泡沫铝夹芯板时,平头弹撞击载荷最大、球形弹次之、锥头弹撞击载荷最小,由此可见撞击过程中锥头弹穿透力最强,而平头弹撞击威力最大。无论哪种弹形,在撞击夹芯板过程中第2个波峰峰值均低于第1个波峰峰值,且锥头弹撞击载荷峰值响应明显比球形弹和平头弹滞后,表明由于锥头弹尖锐的弹头特性,导致其在撞击过程中相比其他弹形泡沫铝夹芯密实化体积较小。

图15 锥头弹侵彻夹芯板仿真结果

Fig.15 Simulated results of pointed projectile penetrating into sandwich panel

图16 平头弹侵彻夹芯板仿真结果

Fig.16 Simulated results of flat noise projectile penetrating into sandwich panel

图17 不同弹形在120 m/s速度下的位移- 撞击力曲线

Fig.17 Displacement-impact force curves of different projectiles at 120 m/s

3.3 撞击速度影响

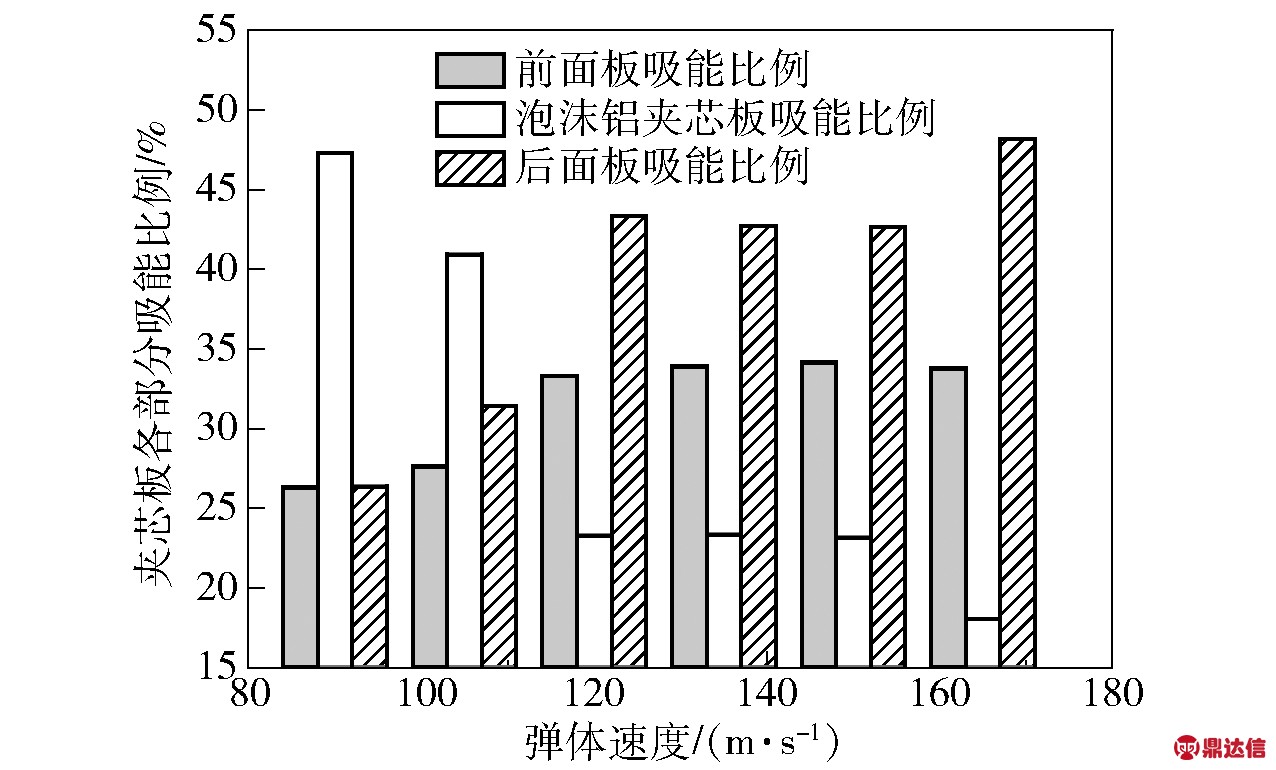

撞击速度是研究泡沫铝夹芯板抗侵彻过程中重要的参数之一,通过分析不同撞击速度下夹芯板各部分能量吸收情况,可以针对不同场景的相应吸能需求对前、后面板进行有效的优化,以提升泡沫铝夹芯板整体的吸能能力。

表1 不同弹形在120 m/s速度下的撞击载荷

Tab.1 Impact loads of different projectiles at 120 m/s

以球形弹为对象开展不同速度下撞击夹芯板仿真分析研究,提取出前、后铝合金面板和泡沫铝夹芯的能量吸收比例,结果如图18所示。由图18中可以看出,对于泡沫铝夹芯板前面板,在侵彻过程中随着球头弹侵彻速度的增加,吸能比例也随之而增加,当速度达到一定值后,前面板吸能比例基本随速度的增加保持不变,维持在33%左右。泡沫铝夹芯板的吸能比例随着速度的增加产生较大幅度的下降,这是由泡沫铝自身的材料特性所决定的,泡沫铝属于轻质多孔材料,强度较低,当速度较低时,泡沫铝变形包括压缩变形和部分剪切变形,在撞击过程中能够被完全压实,进而充分发挥出能量吸收能力;当速度较高时,弹速大于材料应力波速,泡沫铝胞壁主要发生绝热剪切破坏,有一部分泡沫铝夹芯在撞击过程中来不及完全被压实即被剪切撕裂破坏掉,不能较大程度地发挥出泡沫铝的能量吸收能力,因此泡沫铝夹芯的吸能比例随着速度的增加而降低。对于泡沫夹芯板后面板,由于泡沫铝夹芯的吸能比例随着速度的增加而减少,导致后面板需要承受更多的冲击弹体能量,后面板能量吸收比例越来越大,因此中高速冲击下后面板比前面板对夹芯板抗侵彻的性能影响更大。

图18 不同速度下泡沫铝夹芯板各部分吸能比例图

Fig.18 Energy absorption ratio of each part of foam aluminum sandwich panel at different speeds

综上所述,当弹体冲击速度较低时,由于夹芯板并未被弹体穿透,在此过程中冲击能量主要由前面板和夹芯板吸收。杨飞等[18]发现泡沫铝在抗冲击过程中,通过给夹芯结构增加面板厚度、芯层厚度或者改善材料性能均能有效改善泡沫铝夹芯板性能,因此通过增加前面板和夹芯板厚度以及相关材料性能即可有效改善泡沫铝夹芯板整体抗侵彻性能。当撞击速度较大时,夹芯板被子弹穿透,前面板和后面板的吸能比例逐渐大于泡沫铝夹芯,且后面板吸能比例大于前面板并开始发挥着更加重要的作用,因此在中高速撞击过程中,通过重点改善后面板的厚度和材料性能,能够有效改善夹芯板在中高速冲击下的抗侵彻性能。

4 结论

本文将泡沫铝与2024-T3铝合金面板组合成为夹芯板,作为一种有效的抗冲击侵彻结构。采用空气炮试验加载的方法研究泡沫铝夹芯板在弹丸侵彻过程中的变形和失效模式变化,结合经试验验证的夹芯板仿真分析了不同弹形侵彻过程中的能量、撞击力和撞击速度影响。主要得到以下结论:

1)锥头弹撞击变形模式与球头弹撞击相比,除后面板变形更加均匀外,其他变形模式则基本相同。平头弹的侵彻表现与球形弹和锥头弹具有较大差别,平头弹侵彻过程中产生了较严重的冲塞破坏,前后面板呈现为撕裂破坏模式,侵彻后夹芯被压实部分泡沫铝粘接在后面板上。

2)不同弹形在撞击相同参数夹芯板的过程中撞击载荷的响应位移长度相同,撞击载荷不同,当3种相同质量弹形以相同速度撞击泡沫铝夹芯板时,由于锥形弹头部尖锐,弹头与靶的接触区域小、侵彻力大,而平头弹的弹头和靶的接触区域大、侵彻力小,但靶面破坏区域大且撞击后效更大,球头弹则居于二者之间。

3)当速度较低时,由于夹芯板未被穿透,通过改善前面板和夹芯板的厚度以及材料性能能够较好地提升泡沫铝夹芯板性能;当速度较高时,夹芯板被穿透,后面板吸能比例最大,重点改善后面板的厚度和材料性能,能够较好地改善夹芯板抗侵彻性能。