摘要:通过建立晶内铁素体形核模型,结合数学推导发现,基底相为不规则形状的夹杂物比基底相为球形夹杂物形核功小,易诱导铁素体形核。根据数学模型分析球形夹杂物诱导晶内铁素体形核的影响因素。结果表明:夹杂物尺寸过小时不利于诱导晶内铁素体形核,其尺寸增加到0.15μm后,对铁素体的形核影响反而不大;夹杂物与钢液的润湿角越小,越易诱导铁素体形核;夹杂物与钢液的润湿角为70°~90°时,球形夹杂物易诱导正三棱锥形铁素体析出,而润湿角小于70°时,易诱导球形铁素体析出;析出相为正三棱锥形铁素体形核模型的形核率比析出相为球形铁素体模型的形核率高。通过实验验证了不规则夹杂物可以诱导铁素体形核,且夹杂物尺寸大于0.15μm后,对铁素体的形核影响不大。

关键词:晶内铁素体;球形夹杂物;形核模型;正三棱锥形

晶内铁素体(Intra-Granular Ferrite, IGF)最早发现于低碳微合金化高强度钢的焊接组织中,其形核主要是由一定尺寸的夹杂物诱导产生的。晶内铁素体的产生改善了组织,细化了晶粒,提高了钢的强韧性和抗断裂性,其研究和应用对象主要是低碳微合金焊接钢和管线钢[1,2]。

近年来,人们对夹杂物诱导晶内铁素体形成过程进行了大量的研究,并对其有了较深入的了解,发现不是所有的夹杂物都可以诱导晶内铁素体形核,有些夹杂物只有钉扎晶界的作用。目前学者们普遍认为Al2O3[3,4],Ti2O3[5,6]是最有效的晶内铁素体形核剂。但关于形核的原因还没有明确解释,尤其是通过建立形核模型、结合数学知识来分析形核动力学的报道更少。

在前人的研究中发现诱导晶内铁素体形核的夹杂物多为球形或类球形,为此,Bott等[7]建立了球形夹杂物上析出相几何外形为球形的铁素体形核模型,推导出球形夹杂物的润湿角与形核之间的关系,结果表明,夹杂物与钢液的润湿角越小,晶内铁素体越易形核。此外,王巍等[8]进一步研究该模型中夹杂物尺寸对晶内铁素体形核的影响,并得出夹杂物尺寸增加到一定值后,尺寸再增加对形核影响不大。之后,朱立光等[9]在发现带有棱角的夹杂物可诱导铁素体形核后,建立了基底相为正三棱锥形、析出相几何外形为球形的形核模型,并且发现嵌入形核相内的体积越大晶内铁素体越易形核,润湿角越小晶内铁素体也越易形核。但是,由于夹杂物诱导晶内铁素体形核的析出相几何外形的不确定性,晶内铁素体也可能按照其他的模型来形核,因此本工作建立了基底相为球形、析出相几何外形为正三棱锥形的形核模型,通过数学运算,分析该模型下非金属夹杂物诱导晶内铁素体形核的影响因素,并通过实验来验证相关结论。

1 晶内铁素体形核模型的建立

1.1 基底相为球形夹杂物诱导晶内铁素体形核的模型

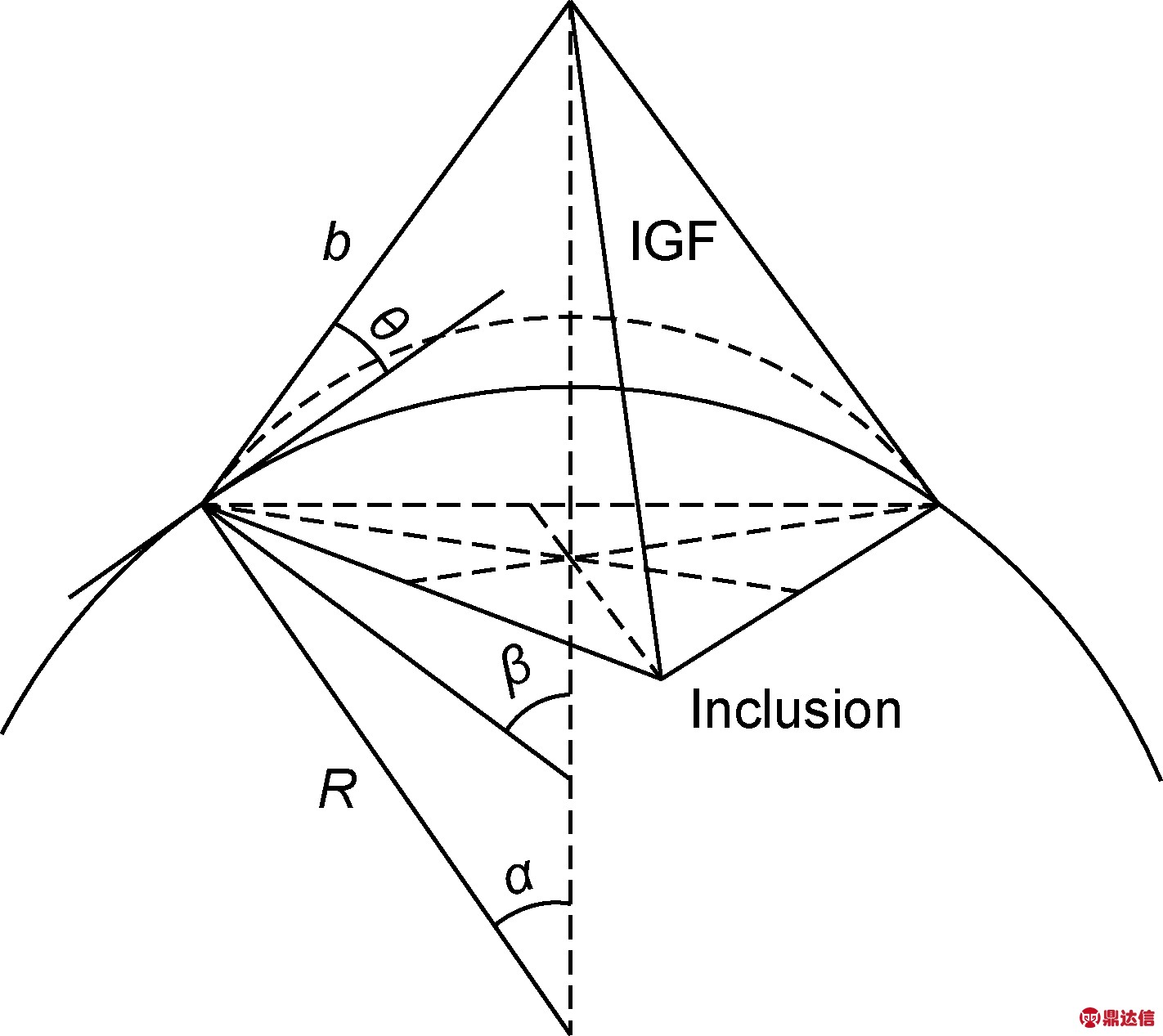

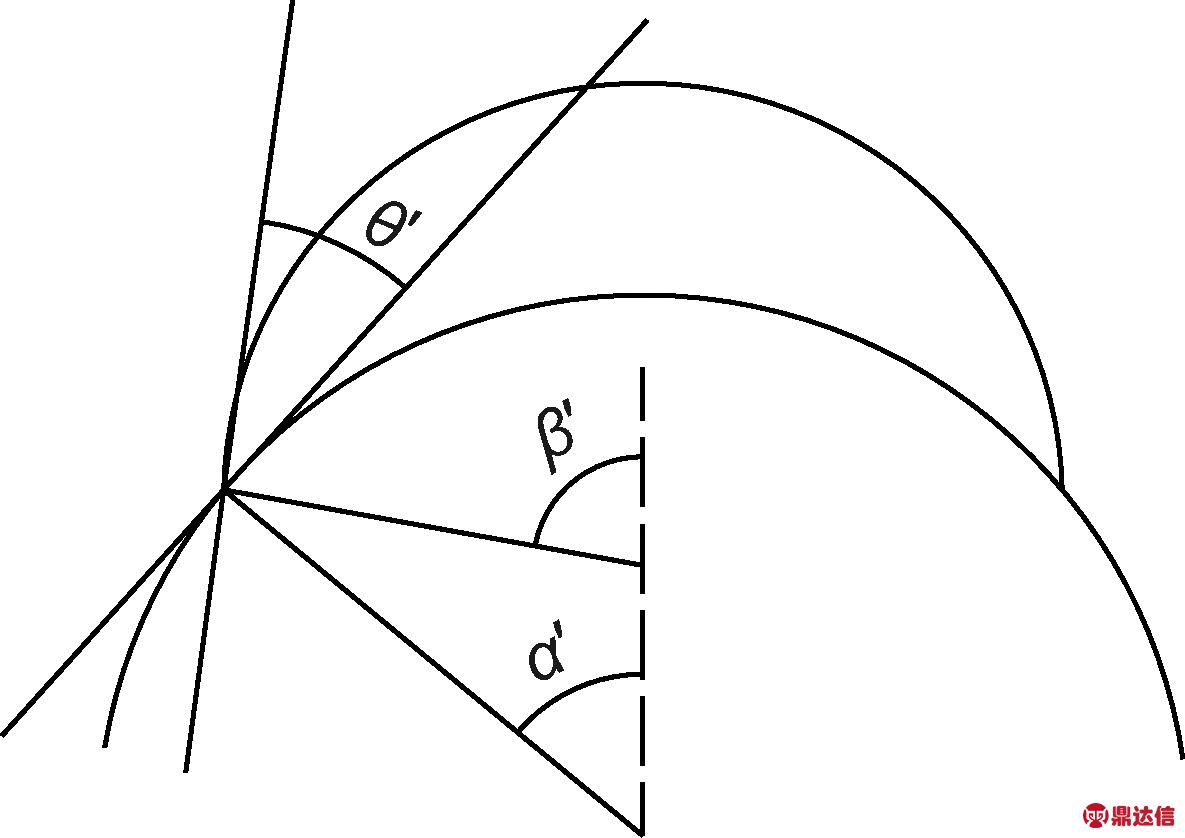

建立基底相为球形、析出相为正三棱锥形的晶内铁素体形核模型,如图1所示。对此模型作如下假设:析出相与基底相之间的润湿角为θ,且![]() ;球形夹杂物的半径为R,析出相与基底相接触面所对应的圆心角为2α,且

;球形夹杂物的半径为R,析出相与基底相接触面所对应的圆心角为2α,且![]() ;正三棱锥形析出相的侧棱长为b,以此正三棱锥侧棱为切线,垂直于底面的扇形弧长所对应的圆心角为2β,且

;正三棱锥形析出相的侧棱长为b,以此正三棱锥侧棱为切线,垂直于底面的扇形弧长所对应的圆心角为2β,且![]()

图1 铁素体在球形夹杂物上形核(析出相为正三棱锥形)示意图

Fig.1 Schematic illustration of acicular ferrite (AF) formation on inclusion (the normal triple prism precipitates)

若铁素体在夹杂物上形核时,体系增加的表面能ΔGS为

ΔGS=∑Aiσi=Aαγσαγ+AIασIα-AIγσIγ

(1)

式中:Ai,σi分别为各相的接触面积和单位面积界面能;Aαγ,AIγ,AIα分别为铁素体/奥氏体、夹杂物/奥氏体、夹杂物/铁素体的界面面积。σαγ,σIγ,σIα分别为铁素体/奥氏体、夹杂物/奥氏体、夹杂物/铁素体的单位面积界面能。

由几何学可知

AIα=AIγ=2R2(1-cosα)

(2)

(3)

铁素体在夹杂物上形核的临界体积V为

(4)

铁素体在夹杂物上形核时,体系总的自由能变化ΔG为

(5)

式中ΔGV为铁素体在夹杂物上形核的体积自由能差。

由图1可知

β=α+θ

(6)

Rsinα=bcosβ

(7)

根据式(5),(7),采用Mathematica软件解多元函数条件极值,可得夹杂物上形核的铁素体的临界侧棱边长b。

(8)

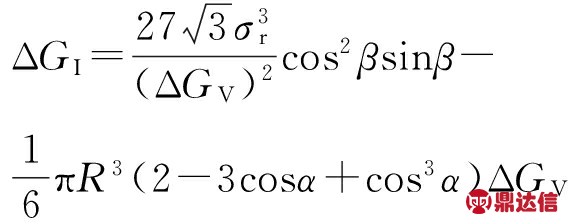

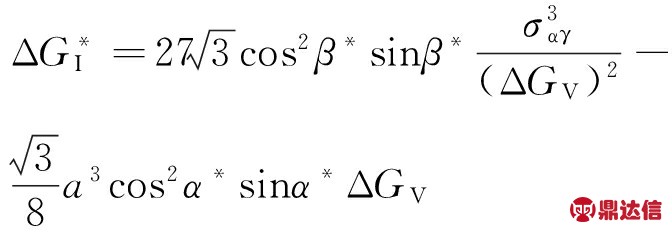

非均匀形核时的临界形核功ΔGI为

(9)

均匀形核时的临界形核功ΔGH为[10]

(10)

1.1.1 形核因子

形核因子是一系数项,它是铁素体的非均匀临界形核和均匀临界形核的驱动力之比,由式(6)~(10)得此形核模型下晶核形状因子f为[11]

(11)

经严谨的数学推导可得铁素体在球形夹杂物上形核模型的晶核形状因子f,即式(11)。由式(11)发现,晶核形状因子f是决定非均匀形核的一个重要参数,若形状因子f越小,ΔGI就越小,也就是说临界晶核形成所需的能量起伏也越小,就越容易形核。

1.1.2 形核率

铁素体在球形夹杂物基体界面的形核率I为[12]

(12)

式中:ΔG*为临界晶核形核功;κB为玻尔兹曼常数,其值为1.38×10-23J·K-1;T为绝对温度;![]() 为单位体积夹杂物的界面面积;

为单位体积夹杂物的界面面积;![]() 为夹杂物的体积分数;R为球形夹杂物的半径。

为夹杂物的体积分数;R为球形夹杂物的半径。

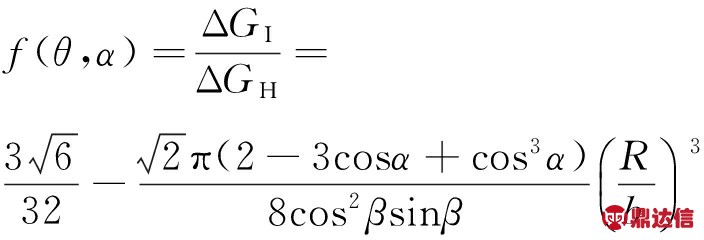

1.2 基底相为不规则夹杂物诱导晶内铁素体形核的模型

建立基底相为正三棱锥形,析出相为正三棱锥形的晶内铁素体形核模型,如图2所示。同样利用动力学分析,可得此模型下的非均匀临界形核功,如式(13)所示。

图2 铁素体在带有棱角的夹杂物上形核示意图

Fig.2 Schematic illustration of acicular ferrite formation on irregular inclusion

(13)

式中![]() 是析出相为正三棱锥形、基底相为正三棱锥形形核模型的形核功;σαγ为铁素体/奥氏体的单位面

是析出相为正三棱锥形、基底相为正三棱锥形形核模型的形核功;σαγ为铁素体/奥氏体的单位面

积界面能;ΔGV为铁素体在夹杂物上形核的体积自由能差;2β*为以此正三棱锥侧棱为切线,垂直于底面的扇形弧长所对应的圆心角,且![]() ;a为基底相正三棱锥形的侧棱长。

;a为基底相正三棱锥形的侧棱长。

2 结果与分析

2.1 夹杂物的形状对形核的影响

假定在球形夹杂物和带有棱角的不规则夹杂物诱导晶内铁素体形核的两个模型中,体积自由能差ΔGV和单位面积界面能σαγ相同,β*=β,α*=α,a=Rtanα,对比式(13)与式(9)时,带有棱角的夹杂物诱导晶内铁素体的形核功比球形夹杂物诱导晶内铁素体的形核功小,即![]() ;因此,球形夹杂物不如带有棱角的不规则夹杂物更容易诱导晶内铁素体形核。夹杂物与钢液的润湿角一定时,该结果与析出相几何外形为球形的铁素体分别在带有棱角的夹杂物(基底相几何外形为正三棱锥形)以及球形夹杂物上形核有着一致的结论[8],即带有棱角的不规则夹杂物比球形夹杂物更容易形核。

;因此,球形夹杂物不如带有棱角的不规则夹杂物更容易诱导晶内铁素体形核。夹杂物与钢液的润湿角一定时,该结果与析出相几何外形为球形的铁素体分别在带有棱角的夹杂物(基底相几何外形为正三棱锥形)以及球形夹杂物上形核有着一致的结论[8],即带有棱角的不规则夹杂物比球形夹杂物更容易形核。

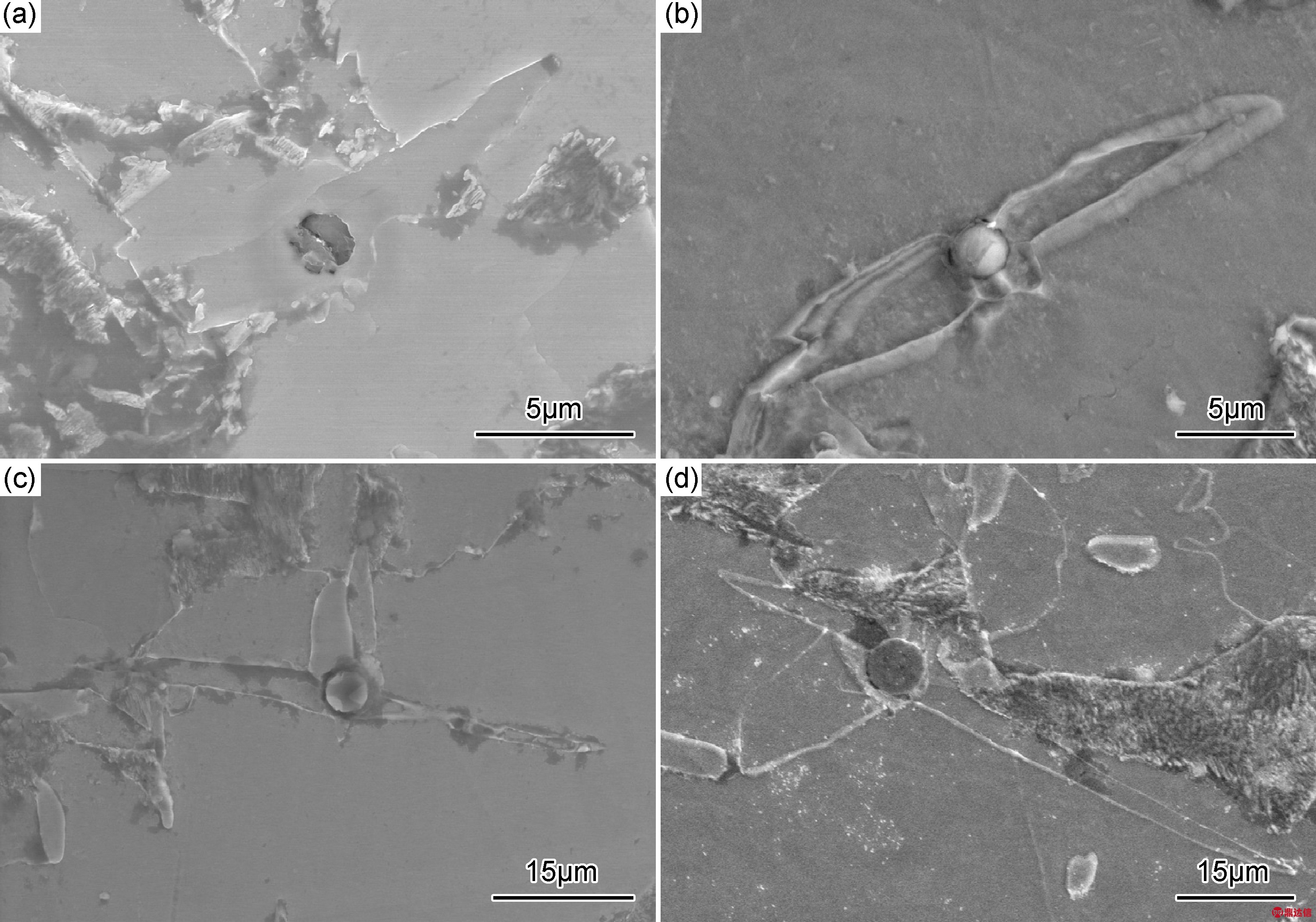

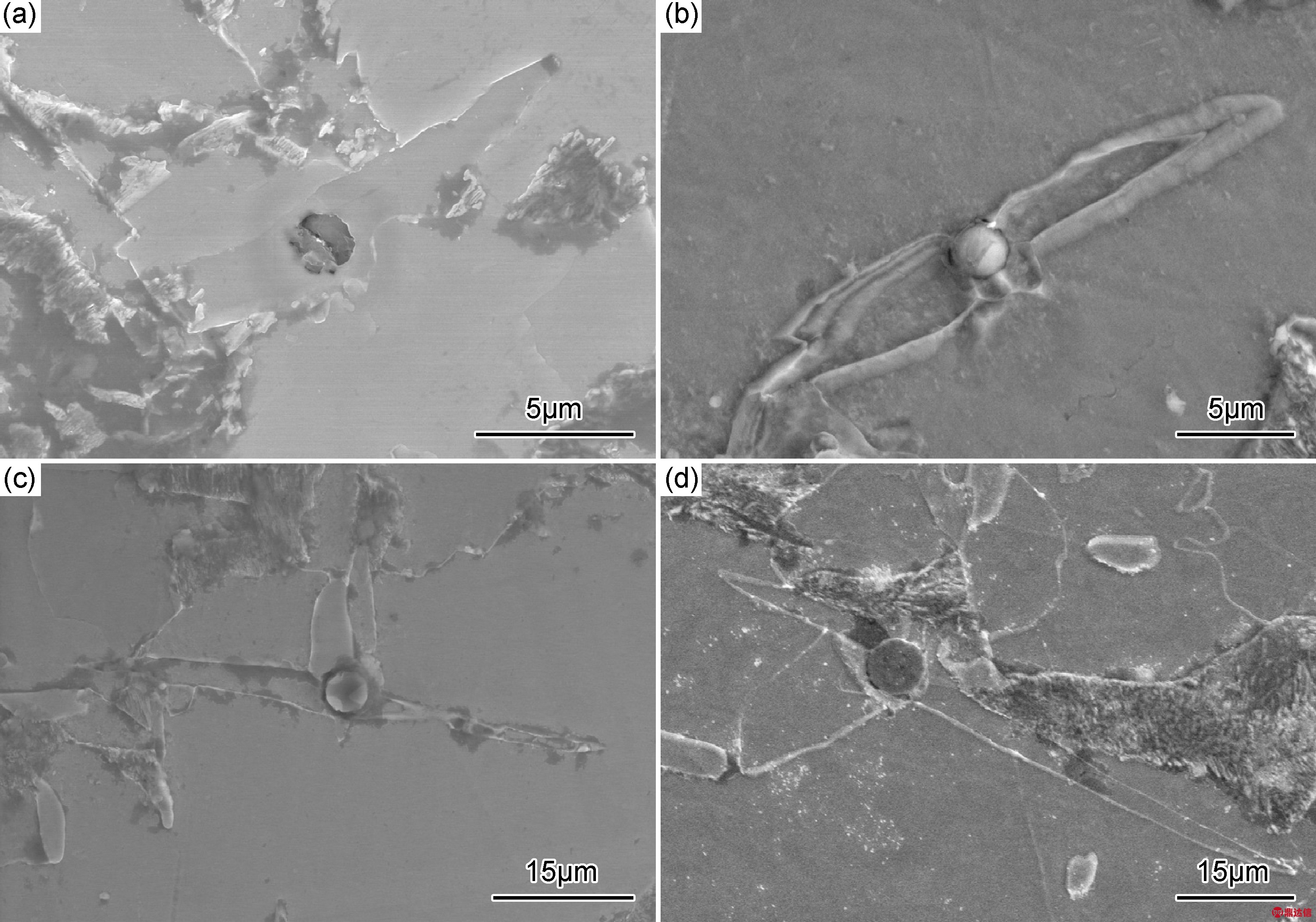

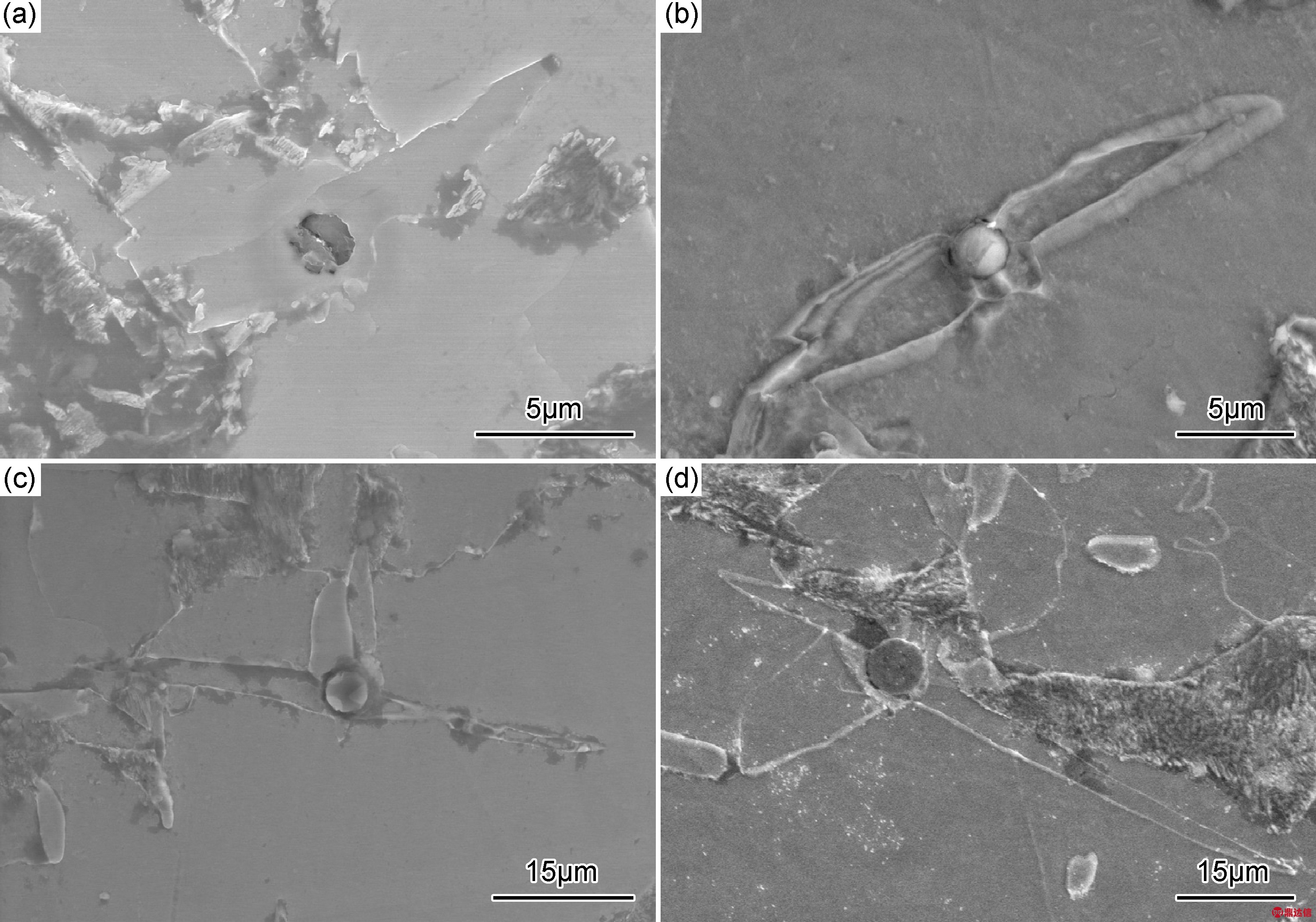

采用低碳微合金钢作为实验基料并对其进行SEM观察,试样的主要化学成分如表1所示。通过对试样的观察发现,可以诱导晶内铁素体形核的夹杂物不仅为球形,还可以是带有棱角的不规则形状,如图3所示。图3(a),(b)中可诱导针状铁素体形核的夹杂物分别有1,4或5个棱角,说明将基底相假设为正三棱锥形是合理的。

2.2 球形夹杂物的尺寸对形核的影响

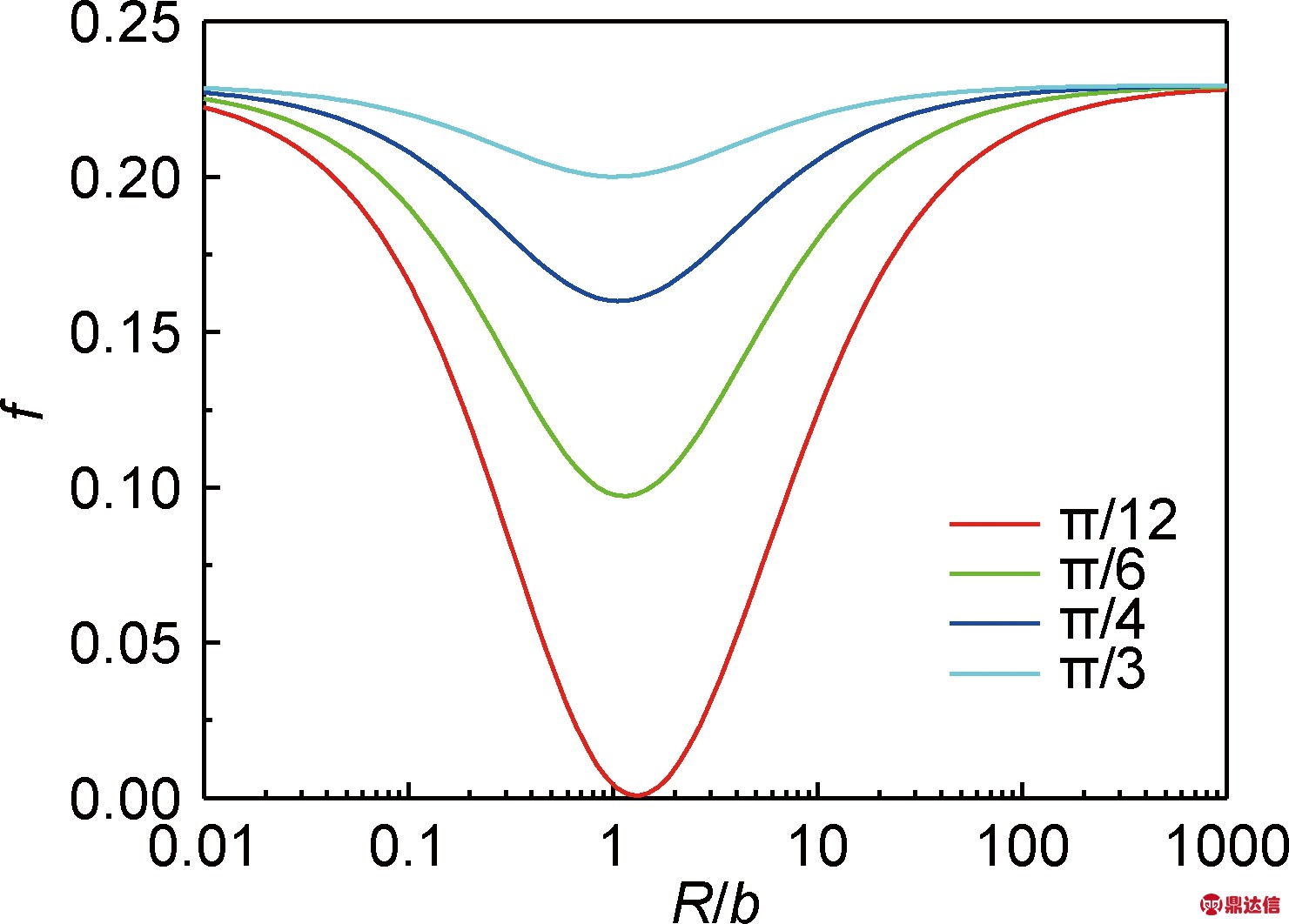

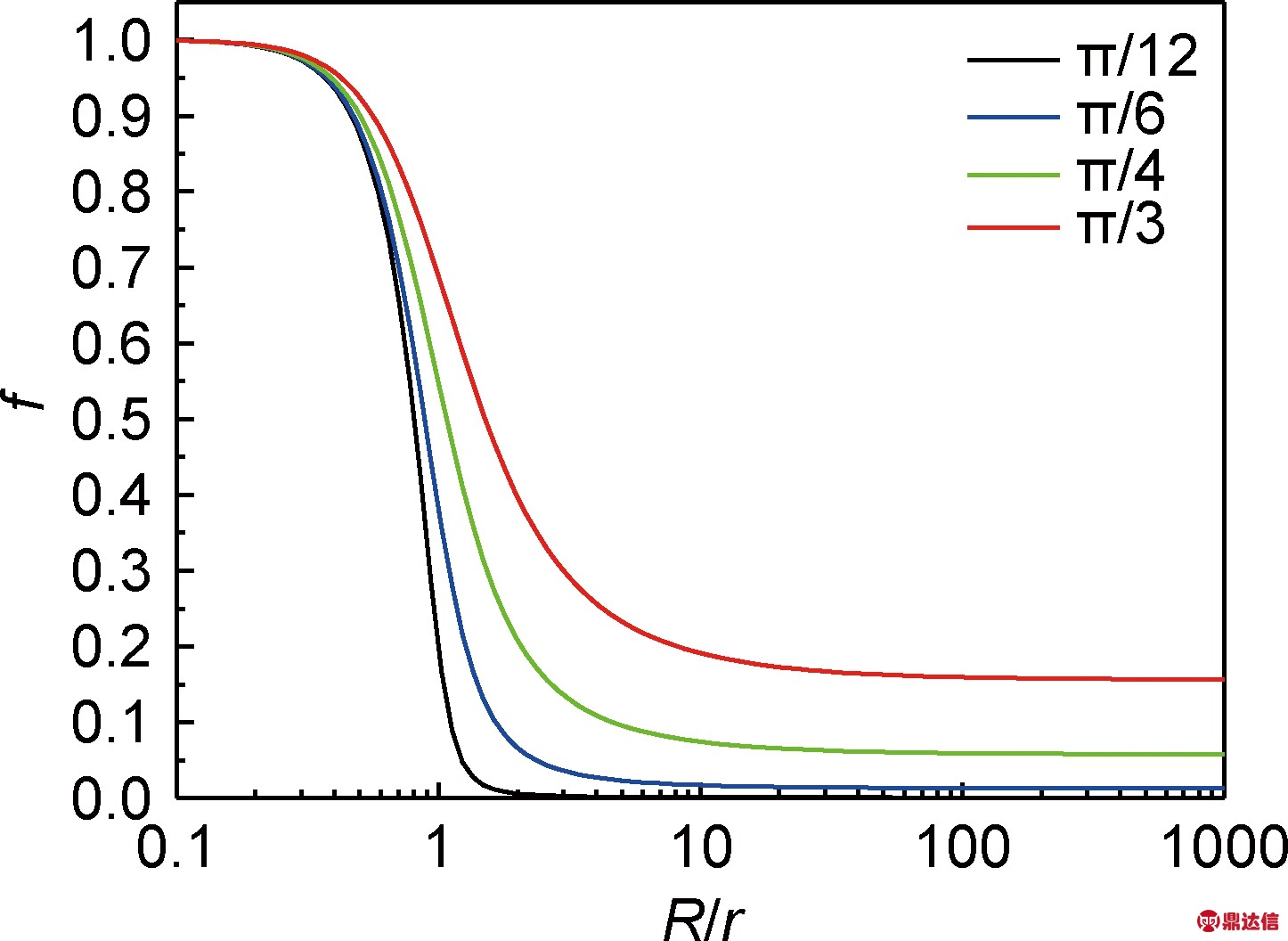

在基底相为球形夹杂物、析出相几何外形为正三棱锥形的形核模型中,当夹杂物与钢液的润湿角θ一定时,假设R/b为变量,绘制不同润湿角下形状因子f随R/b变化关系图,如图4所示。Offerman等[13]验证了铁素体的临界晶核尺寸约为0.71~1.56nm,所以b约为0.71~1.56nm。通过图4可以看出,当润湿角一定时,形状因子f随着R/b先减小后增大,在R/b大于50时,即夹杂物尺寸R大于0.15μm时形状因子f趋于平稳,f大约为0.23,此时它不再随夹杂物的尺寸变化。由此可知,夹杂物在大于0.15μm时,对形状因子f的影响不大。

表1 试样的主要化学成分(质量分数/%)

Table 1 Main chemical compositions of sample (mass fraction/%)

图3 铁素体在带有棱角的夹杂物上形核 (a)1个棱角的夹杂物;(b)多个棱角的夹杂物

Fig.3 AF formation on irregular inclusion (a)inclusions with one edge;(b)multiangular inclusions

图4 不同润湿角下形状因子f随R/b变化关系

Fig.4 Relationship between f and the ratio of R to b at different wetting angles

图5所示为不同润湿角下形状因子f随R/r变化关系。将基底相为球形夹杂物、析出相为正三棱锥形的形核模型与王巍等[8]建立的基底相、析出相几何外形均为球形的形核模型作比较,结合图4与图5,发现这两个模型都是在夹杂物半径(R)与临界形核尺寸(b为基底相为球形夹杂物、析出相几何外形为正三棱锥形模型下的临界形核尺寸,r为基底相为球形夹杂物、析出相几何外形为球形形核模型的临界形核尺寸)之比大于50时,即夹杂物的尺寸大于0.15μm时,变化趋于平稳,也就是说球形夹杂物诱导晶内铁素体时,其尺寸增加到0.15μm后,对铁素体的形核影响反而不大。

图5 不同润湿角下形状因子f随R/r变化关系

Fig.5 Relationship between f and the ratio of R to r at different wetting angles

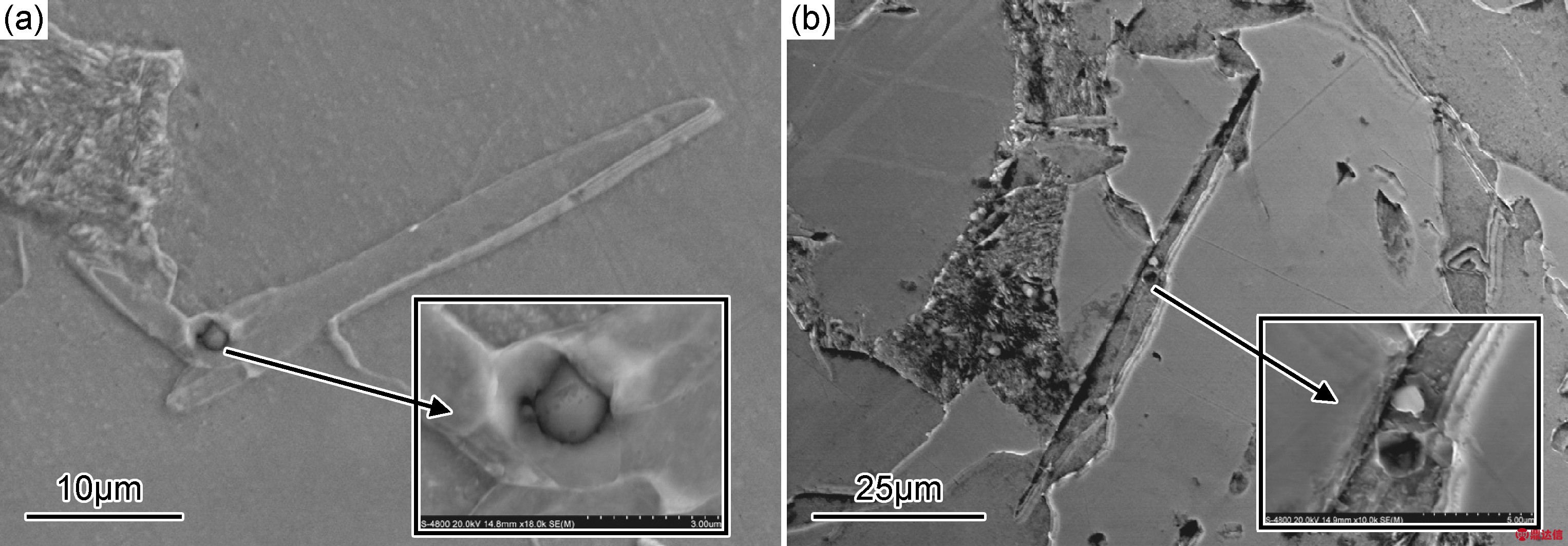

同时,采用SEM对试样进行观察,试样的主要化学成分如表1所示。在实验过程中发现,可诱导铁素体形核的夹杂物尺寸差异很大,小的不到1μm[14,15],大的能达到9μm[16],如图6所示。

图6(a)~(d)中夹杂物的尺寸依次为1.6,2.5,5,8μm。这也与可诱导晶内铁素体形核的夹杂物尺寸理论推导的结论相吻合,即可诱导铁素体形核的夹杂物尺寸大于0.15μm时,铁素体的形核不再受夹杂物尺寸的影响。

2.3 润湿角对球形夹杂物诱导铁素体形核的影响

从图4中可以看出,当夹杂物尺寸一定时,夹杂物与钢液的润湿角θ越小,形核形状因子f越小,即夹杂物越易诱导晶内铁素体形核。在夹杂物尺寸一定时,润湿角越小,曲线的曲率越大,夹杂物的尺寸对形核影响越大。观察图4中4条曲线可以发现,形状因子f低值出现在R/b为1~10时;而在R/b大于50时,即夹杂物的尺寸大于0.15μm时,f受润湿角θ的影响越来越小。

若将球形夹杂物诱导晶内铁素体形核的析出相假设为球形[7],如图7所示,其非均匀临界形核功ΔG′为![]()

(14)

假定在球形夹杂物诱导晶内铁素体形核时,析出相几何外形分别为正三棱锥形和球形的两个模型中,体积自由能差ΔGV和单位面积界面能σαγ相同,球形夹杂物的基底相相同。比较两模型的非均匀临界形核功的大小。

图6 不同尺寸的夹杂物诱导晶内铁素体形核 (a)1.6μm;(b)2.5μm;(c)5μm;(d)8μm

Fig.6 Nucleation of acicular ferrite induced by different sizes of inclusions (a)1.6μm;(b)2.5μm;(c)5μm;(d)8μm

图7 铁素体在夹杂物上形核(析出相为球形)示意图

Fig.7 Schematic illustration of AF formation on inclusion (spherical precipitates)

(15)

根据式(15)可得析出相为球形和析出相为正三棱锥形的形核功之差随润湿角的变化图,如图8所示。根据对夹杂物尺寸、实验现象和前人对析出相尺寸的推导,发现析出相比夹杂物的尺寸小很多,所以参数α也很小,故假设基底相分别为4°,10°,20°,30°球心角对应的球冠体,夹杂物与钢液的润湿角分别为69°~90°,67°~90°,62°~90°,56°~90°时![]() 在0~10之间,所以正三棱锥形析出相的形核模型形核功比球形析出相的形核模型的小,此时以正三棱锥形铁素体析出。而润湿角分别小于69°,67°,62°,56°时

在0~10之间,所以正三棱锥形析出相的形核模型形核功比球形析出相的形核模型的小,此时以正三棱锥形铁素体析出。而润湿角分别小于69°,67°,62°,56°时![]() 即以球形析出相的形核模型形核功比正三棱锥形析出相的形核模型的小,主要以球形铁素体析出。

即以球形析出相的形核模型形核功比正三棱锥形析出相的形核模型的小,主要以球形铁素体析出。

图8 析出相为球形和析出相为正三棱锥形的形核功之差随润湿角θ的变化

Fig.8 Relationship between the spherical precipitates minus the![]()

实际上夹杂物尺寸大约是基底相尺寸的1000倍,因此,考虑2R/b为1000时,球冠体基底相对应的球心角最大为0.23°,润湿角为70°~90°。结合上述理论分析可得,球形夹杂物诱导晶内铁素体形核的析出相几何外形应当多为正三棱锥形。

2.4 形核率的分析

将析出相几何外形为正三棱锥形形核模型的形核率与析出相几何外形为球形形核模型的形核率之比进行分析,如式(16)所示。

(16)

式中:Ip,fp,GHp分别是析出相为正三棱锥形的形核率,形核形状因子和临界晶核形核功;Isp,fsp,GHsp分别是析出相为球形的形核率,形核形状因子和临界晶核形核功。

推导计算可得,在R/r大于50时,Ip/Isp>1,即Ip>Isp;因此,在球形夹杂物诱导晶内铁素体形核时,相比于析出相几何外形为球形的形核模型,析出相几何外形为正三棱锥形的形核模型形核率要高,单位时间内钢中形成的铁素体数目增加,细化了晶粒。

通常,铁素体形核的影响因素主要与夹杂物的种类和尺寸、冷却速率、奥氏体晶粒尺寸有关,而夹杂物的形貌因素对其影响不大,所以本研究中的模型建立在稳态的条件下,即假设在外界环境达到铁素体发生相变的条件时,忽略冷速等其他因素的影响,从而讨论夹杂物的形状对铁素体形核的影响。如果考虑冷却速率在铁素体相变过程中的影响,那么夹杂物的形状对铁素体形态的影响会有所减弱。吴开明等[17]在研究铁素体形态随过冷度的变化时发现,铁素体形貌随过冷度而变化。冷却速率增加,过冷度增大,铁素体的相变驱动力增加,导致铁素体的长宽比增大。通常认为,当冷速较小时,可得到多边形铁素体;当冷速较大时,转变产物主要为贝氏体;而冷速过大时,转变产物为马氏体;只有在冷速适中时,才能得到针状铁素体。

3 结论

(1)当铁素体在夹杂物上形核的体积自由能差和单位面积界面能一定时,不规则形状的夹杂物比类球形夹杂物更容易诱导晶内铁素体形核。

(2)能诱导晶内铁素体形核的类球形夹杂物尺寸范围大,夹杂物有效尺寸最小不到1μm,大的能达到10μm。

(3)当夹杂物尺寸一定时,较小的润湿角会降低晶核形状因子,即夹杂物与钢液的润湿角越小,越易形核。在球形夹杂物诱导晶内铁素体形核时,润湿角小于70°时,以球形铁素体析出;当润湿角为70°~90°时,球形夹杂物以正三棱锥形铁素体析出。

(4)在类球形夹杂物诱导晶内铁素体形核时,析出相几何外形为正三棱锥形模型的形核率比析出相几何外形为球形模型的形核率高。