0 引 言

铝合金型材生产过程中硫酸脱脂、碱蚀脱膜工序会产生大量的废水和污泥。氧化工序产生的废渣中主要成分是结晶不完整的氧化铝水合物等。国内有将其制备作为吸附剂和干燥剂的活性Al2O3、耐火材料、聚合氯化铝铁等[1-3],实现固体废弃物的再利用。

镁铝尖晶石(MgA12O4)是AB2O4类化合物中最重要的一种,具有热膨胀系数小、化学稳定性高、抗热震性好、常温和高温力学性能优良等特点,可作为某些反应的催化剂载体,在催化领域也具有广泛的应用前景[4-6]。

扫描电子显微镜(EVO18型),德国ZEISS公司;场发射透射电子显微镜(JEM-2100F型),日本电子株式会社;冷冻超薄切片机(UC6-FC6型),德国Leica公司;X-射线衍射仪(X’Pert PRO型),荷兰Panlytical公司;小角X射线散射系统(SAXSess型),奥利地Anton Paar公司;分子磷屏成像系统(Cyclone型),美国Perkin Elmer公司;同步热分析仪(STA449 F3型),德国NETZSCH/耐驰公司。

1 实验仪器及主要原料

1.1 实验仪器

实验主要仪器有X射线衍射仪(BDX3200,北京大学仪器厂)、行星式球磨机(QM-1SP,南京大学仪器厂)、箱式节能电炉(KSX,湘潭华丰仪器制造有限公司)、电热鼓风干燥箱(101-1,北京西城区医疗器械二厂)和全自动密度仪(MDMDY-350,广东中山美迪分析仪器厂)。

1.2 主要原料

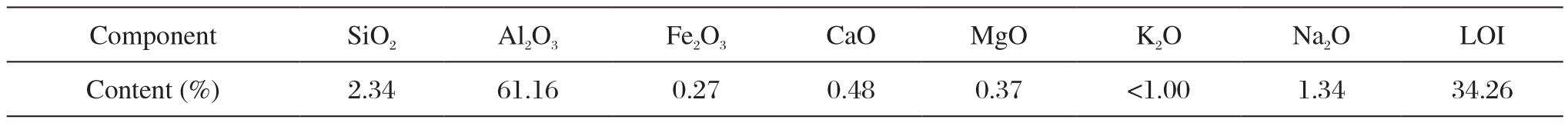

(1)铝型材废渣,其化学组成见表1。

(2)碳酸镁(工业级), MgO含量为40.25%、烧失量为57.52%、其它杂质小于或等于1.38%。

肠内营养制剂给药途径 肠内营养制剂给药途径繁多[11],主要输入途径有口服、鼻胃管、胃造口、鼻空肠管和空肠造口等,在不能口服的情况下,短期营养可通过鼻胃管和鼻空肠管供给,长期营养支持更适用经皮胃造口和空肠造口。

(3)CMC助剂(工业级)、ZS-2增塑剂。

(4)二氧化钛(天津市四通化工厂,分析纯)、硼酸(天津市光复化工厂,分析纯)。

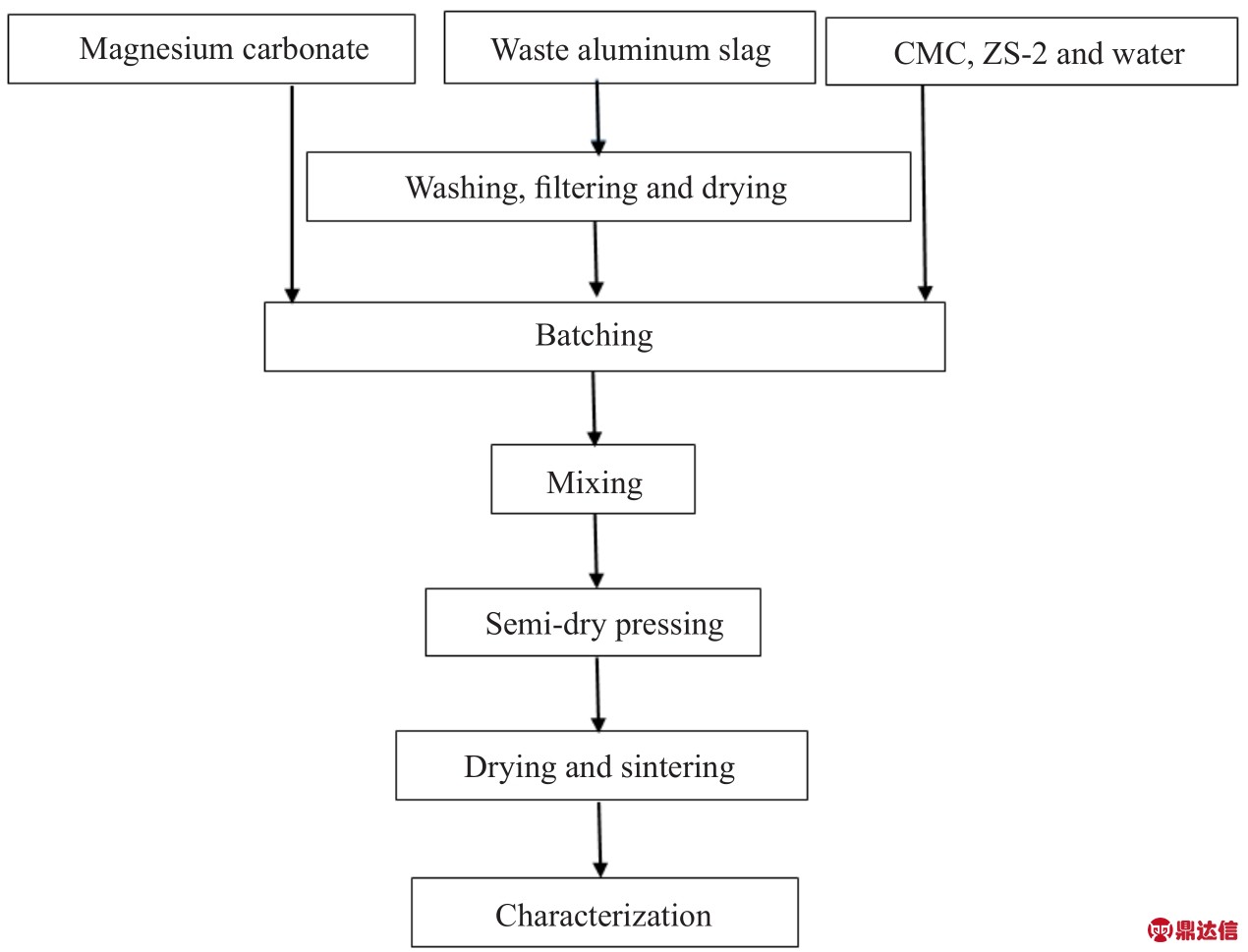

2 实验方案

铝型材废渣及碳酸镁经预处理,加入水、助剂及增塑剂(助剂及增塑剂按外加2%计),经混合成型、干燥烧结,制备镁铝尖晶石材料,工艺流程见图1。

式中,C0:为脂吸附前溶液中初始总黄酮浓度(mg/L);Ce为树脂吸附平衡后溶液中总黄酮浓度(mg/L);Vi为树脂吸附前溶液体积(mL);Cd为树脂解吸平衡后解吸液中总黄酮浓度(mg/L);Vd为树脂解吸平衡后解吸液体积(mL)。

表1 铝型材废渣化学组成(wt.%)

Tab. 1 Chemical composition of waste aluminum slag (wt.%)

Component SiO2 Al2O3 Fe2O3 CaO MgO K2O Na2O LOI Content (%) 2.34 61.16 0.27 0.48 0.37 <1.00 1.34 34.26

图1 铝型材废渣制备镁铝尖晶石工艺流程图

Fig.1 Preparation process of Mg-Al spinel material

3 实验结果与讨论

3.1 基础配方及工艺条件选取

以镁铝尖晶石(MA)理论摩尔组成为基础进行配方设计,即按氧化镁与氧化铝摩尔比1 : 1,在此基础上变化摩尔比进行配比设计,考虑到铝型材废渣含有一定的杂质,确定配方为MgO: Al2O3摩尔比分别为1.1 : 1、1 : 1。加入适量水、助剂及增塑剂,混合20 min,机压成型,分别于1400 ℃和1500 ℃下烧结,保温1 h,制备镁铝尖晶石。

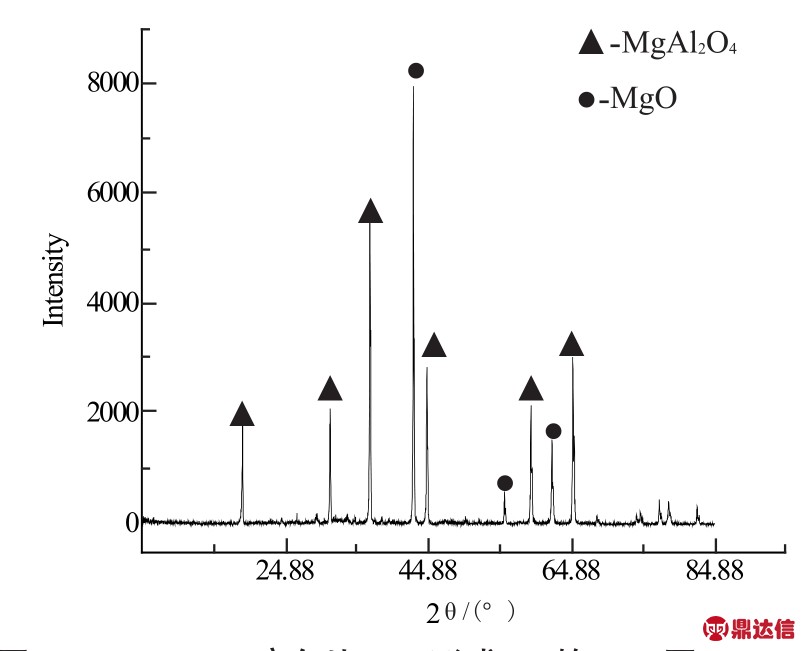

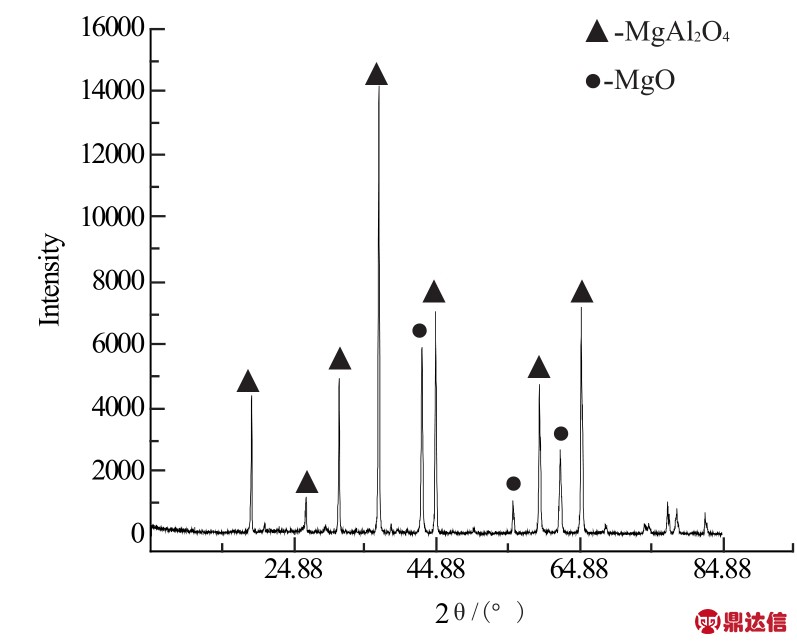

烧结温度1400 ℃,改变MgO : Al2O3摩尔比1.1: 1和1 : 1,生成MA的X-射线衍射图分别见图2和图3。

由图2和图3可看出,烧结温度1400 ℃可生成MA,且氧化铝含量多(MgO : Al2O3摩尔比1 : 1)时,形成镁铝尖晶石峰值增高。原因可能是氧化铝熔点(2050 ℃)低于氧化镁熔点(2800 ℃),导致氧化铝多时质点流动性增加,易形成MA;另铝型材废渣中杂质含量较高,引入氧化铝同时带进杂质,导致低温液相更早出现,致使质点可动性增加,因此更易形成MA。

图2 MgO : Al2O3摩尔比为1.1 : 1形成MA的XRD图(1400 ℃ )

Fig. 2 XRD patterns of Mg-Al spinel specimens prepared with the molar ratio of MgO : Al2O3 at 1.1 : 1 (1400 ℃)

烧结温度1500 ℃,改变MgO : Al2O3摩尔比为1.1 : 1和1 : 1,形成MA的X-射线衍射图分别见图4和图5。

按随机方式将实验大鼠分成6组,即假手术组、模型组、阳性对照组(复方丹参滴丸)、苦心丸高、中、低剂量各1组,每组中均包含5只雌大鼠、5只雄大鼠。

从图4和图5可看出,烧结温度1500 ℃时,均可形成MA,且在氧化铝多(MgO : Al2O3摩尔比1 : 1)时,形成的MA峰值更高。其原因可能同在1400 ℃时的原因相同,且由于温度升高,导致形成尖晶石量更多。

根据应力相似比的设计,忽略相似模型巷道上覆岩层的重力,垂直方向和水平方向地应力加载范围分别为水平应力0~0.38MPa,垂直应力0~0.4MPa。加载起始载荷为0,阶段载荷为0.04MPa,终止载荷为巷道完全破坏为止。应力进行分次施加,待施加的载荷稳定后,对应力数据进行采集,加载次数为10次,每次加载时间从加载开始至巷道周围应力稳定时为止。

图3 MgO : Al2O3摩尔比1 : 1形成MA的XRD图 (1400 ℃ )

Fig. 3 XRD patterns of Mg-Al spinel specimens prepared with the molar ratio of MgO : Al2O3 at 1 : 1 (1400 ℃ )

图4 MgO : Al2O3摩尔比为1.1 : 1形成MA的XRD图 (1500 ℃ )

Fig. 4 XRD patterns of Mg-Al spinel specimens prepared with the molar ratio of MgO : Al2O3 at 1.1 : 1 (1500 ℃ )

图5 MgO : Al2O3摩尔比1 : 1形成MA的XRD图 (1500 ℃ )

Fig. 5 XRD patterns of Mg-Al spinel specimens prepared with the molar ratio of MgO : Al2O3 at 1 : 1 (1500 ℃ )

因此,实验确定适宜的烧结温度为1500 ℃,适宜的原料配方MgO : Al2O3摩尔比1 : 1。

3.2 烧结助剂对制备MA的影响

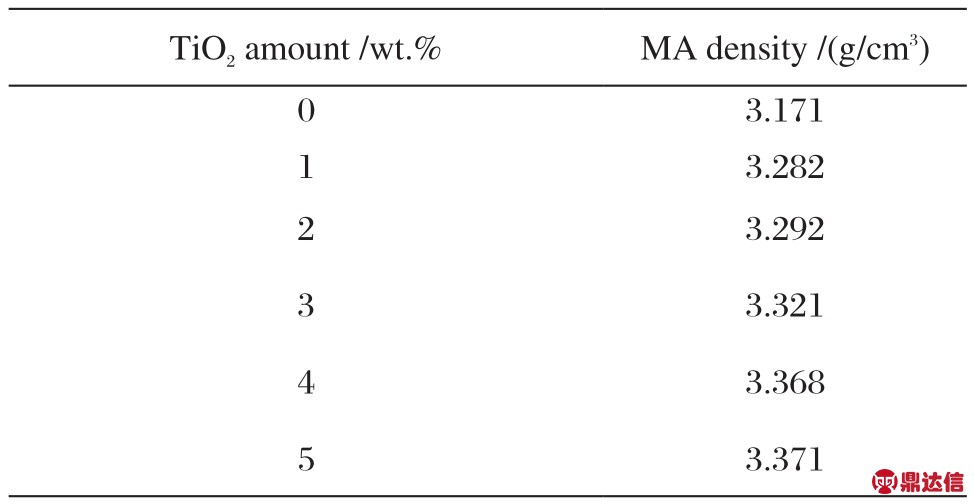

3.2.1 TiO2对MA密度的影响

按MgO : Al2O3摩尔比为1 : 1配方,加入烧结助剂TiO2,1500 ℃温度下烧结,改变烧结助剂TiO2的加入量(按外加计),实验研究对制备MA密度的影响,实验结果见表2。

从表2可知,随TiO2加入量的增加,MA的密度呈逐渐增加的趋势。TiO2的加入有利于尖晶石密度的提高,分析原因可能是由于TiO2结构异于Al2O3、MgO和MA,导致间隙固溶体的生成,有利于致密度的提高。TiO2加入量4%后继续增加加入量,尖晶石密度变化增加趋于平缓,故TiO2加入量4%为合适的加入量。

3.2.2 H3BO3对MA密度的影响

按MgO : Al2O3摩尔比为1 : 1配方,加入烧结助剂H3BO3,1500 ℃温度下烧结,改变烧结助剂H3BO3的加入量(按外加计),实验研究对制备MA密度的影响,实验结果见表3。

由表3可见,随着H3BO3加入量增加,MA的密度逐渐增加,但密度增加缓慢,较TiO2加入对MA的密度影响要小。

可见,烧结助剂TiO2和H3BO3对铝型材废渣制备MA均有影响,烧结助剂的加入对MA密度均起到提高的作用,但TiO2优于H3BO3。因此,TiO2为适宜的烧结助剂,可较好地提高尖晶石的密度。

光滑、红润、富有弹性的皮肤,有赖于皮肤真皮下组织微血管的充足营养供应。睡眠不足会引起皮肤毛细血管瘀滞,循环受阻,使得皮肤的细胞得不到充足的营养,因而影响皮肤的新陈代谢,加速皮肤的老化,使皮肤颜色显得晦暗而苍白。

表2 TiO2加入量对MA密度的影响

Tab. 2 The effect of TiO2 amount on MA density

TiO2 amount /wt.% MA density /(g/cm3)0 1 3.171 3.282 2 3.292 3 3.321 4 3.368 5 3.371

表3 H3BO3加入量对MA密度的影响

Tab. 3 The effect of H3BO3 amount on MA density

H3BO3 amount /wt.% MA density /(g/cm3)0 3.171 1 3.201 2 3.267 3 3.278 4 3.280 5 3.289

4 结 论

(1)利用铝型材碱蚀渣可成功制备镁铝尖晶石,随烧结温度的提高,对形成镁铝尖晶石越有利。

(2)MgO : Al2O3摩尔比为1 : 1配比,1500 ℃保温1 h条件下,制备出的镁铝尖晶石含量高。

天然气涡轮计量系统如图2所示,一般由涡轮流量计、压力变送器、温度变送器、色谱分析仪、流量计算机5部分组成。涡轮流量计是该计量系统的核心,压力变送器、温度变送器采集输气工况条件下的压力、温度信号。色谱实时在线分析管道中的天然气组分,以确定天然气的压缩因子。流量计算机则将采集到的压力、温度、工况体积流量、气体组分进行运算分析,得到标准状况下的气体体积流量,并用于计量交接,同时保存相应的流量历史数据。

(3)外加剂TiO2和H3BO3均能提高镁铝尖晶石的密度,而TiO2提高镁铝尖晶石密度要优于H3BO3,TiO2最佳加入量4%。