摘 要:根据车载探测雷达固定架结构特点和测试要求设计了一副注塑模具,采用双色成型工艺,保证了制品的外观要求,尺寸精度需达到MT3级(GB/T 14486—2008);模具采用二次脱模机构,实现了全自动化双色注射成型,大大提高了企业的经济效益;试模一次成功,成型塑件在跌落测试和冷热冲击测试中均达到要求。结果表明,模具结构先进合理,具有一定的创新性。

关 键 词:车载探测雷达固定架;双色注塑模具;潜伏式浇口;二次脱模

0 前言

双色注射成型是近10年来注塑模具有革新意义的核心技术之一。双色注射成型技术不但提高了注射成型的产品附加值和劳动生产率,也开拓了注射成型的新领域,使塑料制品越来越美观,立体感也更好。但双色注塑模具必须在双色注塑机注射成型,双色注塑机和双色成型模具都比较复杂,成型技术也要求较高[1]。本文介绍一副车载探测雷达固定架双色注塑模,其成功的设计经验可供同行们参考。

1 塑件结构分析

图1所示的塑件为车载探测雷达固定架结构图,由6个结构相似的部分连接而成。塑件最大外形尺寸为151.90 mm×22.50 mm×18.90 mm,平均壁厚为2.50 mm。塑件尺寸精度要求达到MT3级(GB/T 14486—2008)。塑件由聚碳酸酯(PC)和丙烯腈‐丁二烯‐苯乙烯共聚物(ABS)2种材料分成2层制备而成,内层为透明PC材料,外包层为红色ABS材料。塑件的另一个特点是长度尺寸较大,碰穿孔较多,熔胶填充困难,如果浇注系统设计不合理很容易造成填充不足或塑件脱模后翘曲变形等缺陷。客户要求塑件必须通过跌落(投掷)测试和冷热冲击测试,其中跌落测试高度为90 cm,冷热冲击测试温度为-40~40℃。

图1 车载探测雷达固定架零件图

Fig.1 The fixing frame of vehicles

2 模具结构设计

生产这种塑件通常有2种办法:一是制作2幅模具,分别装在2台普通注塑机上生产,注射2次;第一次注射塑件的PC料部分,该半成品塑件成型后,再将它作为嵌件放入另一副模具中再注射ABS包覆层;第二种方法是设计一副双色注塑模具,装在双色注塑机上生产,塑件也是经2次注射成型。双色注塑机(又称双机筒注塑机)有2个注射机筒,它的动模板部分有一个旋转台,第一次注射后,动模板部分的旋转台旋转180°,模具重新组合后再进行第二次注射。第一种方法需用2台普通注射机,第二次注射成型时塑件放入过程繁琐、生产效率较低、精度不高,塑件跌落(投掷)测试2种塑料结合处容易裂开;第二种方法虽然注塑机设计较复杂,但成型过程自动化程度高、生产效率高、尺寸精度也高,而且塑件跌落(投掷)测试时不容易裂开[2]。根据车载探测雷达固定架批量大和特殊的技术要求,本文采用第二种成型方法:双色注射成型。

2.1 模架和成型零件设计

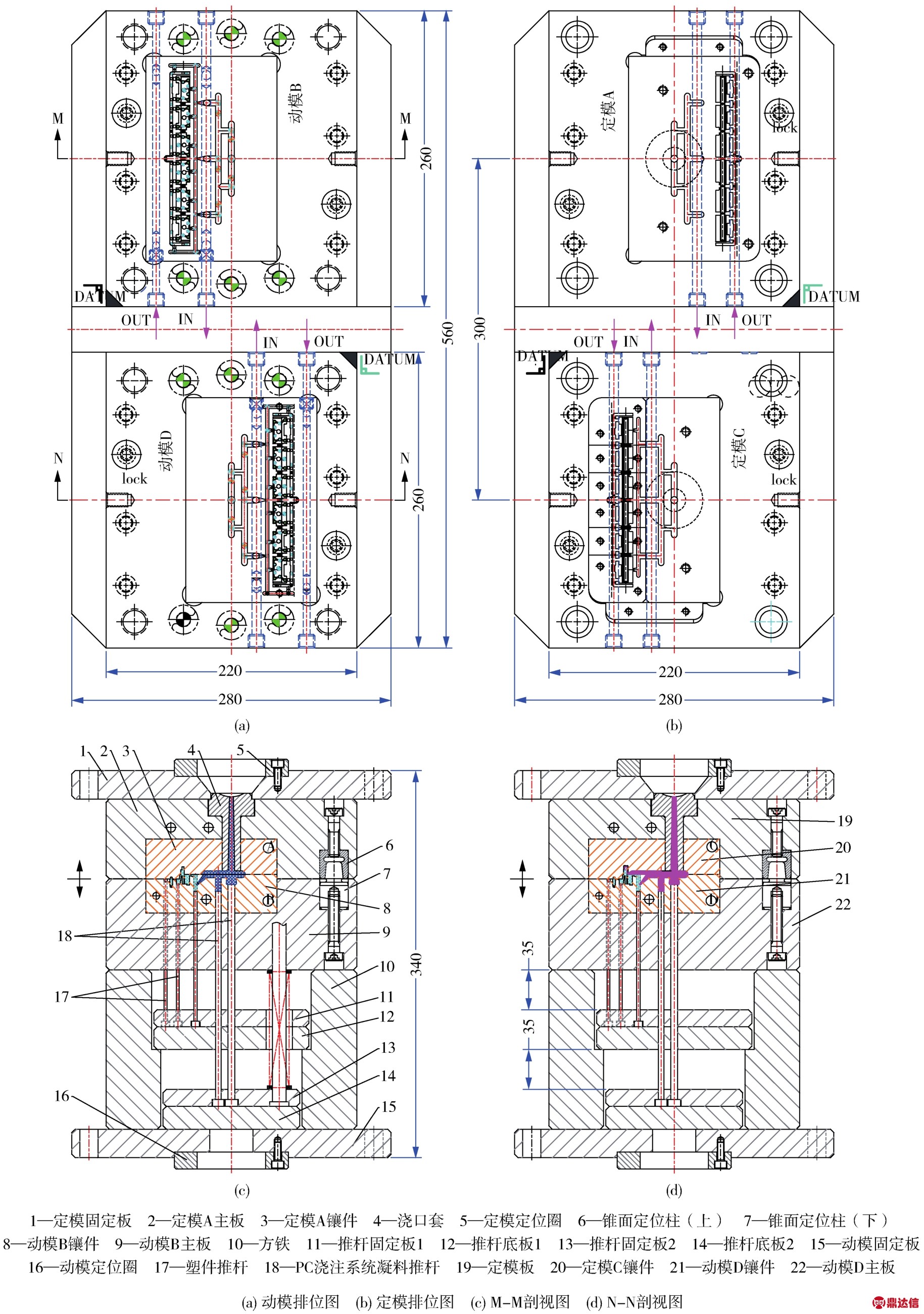

车载探测雷达固定架双色注塑模具由A、C 2个定模和B、D 2个动模组成,它们分别安装在同一块定模固定板和动模固定板上,详见图2。2个定模和2个动模分别组成2个型腔,其中第一次注射时定模A和动模B组成型腔I,定模C和动模D组成型腔II。第一次注射后,B、D 2个动模在注塑机驱动下旋转180°,第二次注射时,定模A和动模D组成型腔I,定模C和动模B组成型腔II。每一次注射时2个型腔都同时进料,其中型腔I成型的是透明半成品,型腔II才能成型一个完整的产品。定模侧的2个型腔A和C不同,而动模侧的2个型腔B和D旋转180°后则完全相同。

图2 车载探测雷达固定架双色注塑模具结构图

Fig.2 Bicolor injection mold stracture of the fixing frame of vehicles

双色注塑模具动模分型面要将2种塑料的产品(即成品)合并后取得的分型面为动模分型面;而定模分型面则取单个产品(即半成品)的即可,不能取合并后的产品分型面[3]。

双色注塑模模架的分中尺寸一定要完全一致,导柱孔的位置必须完全对称,不能有偏孔,动模底板上必需设计2个定位圈。双色注塑模具2套模架的动、定模要能够自由互换,同时2套模架的总高度也要相同,还要使2套定模和2套动模分别等高。

双色注塑模具2套模具的导向装置的尺寸和精度必须一致,安装在卧式注塑机时,模具的闭合高度要一致,2套模具的中心应在同一回转半径上,且相差180(°)。模具安装时一定要保证第一次注塑的半成品在非操作侧,第二次注射成型的成品在操作侧,以方便取件[4]。

动、定模成型零件均采用镶拼式,材料采用国产模具钢S136H。

2.2 浇注系统设计

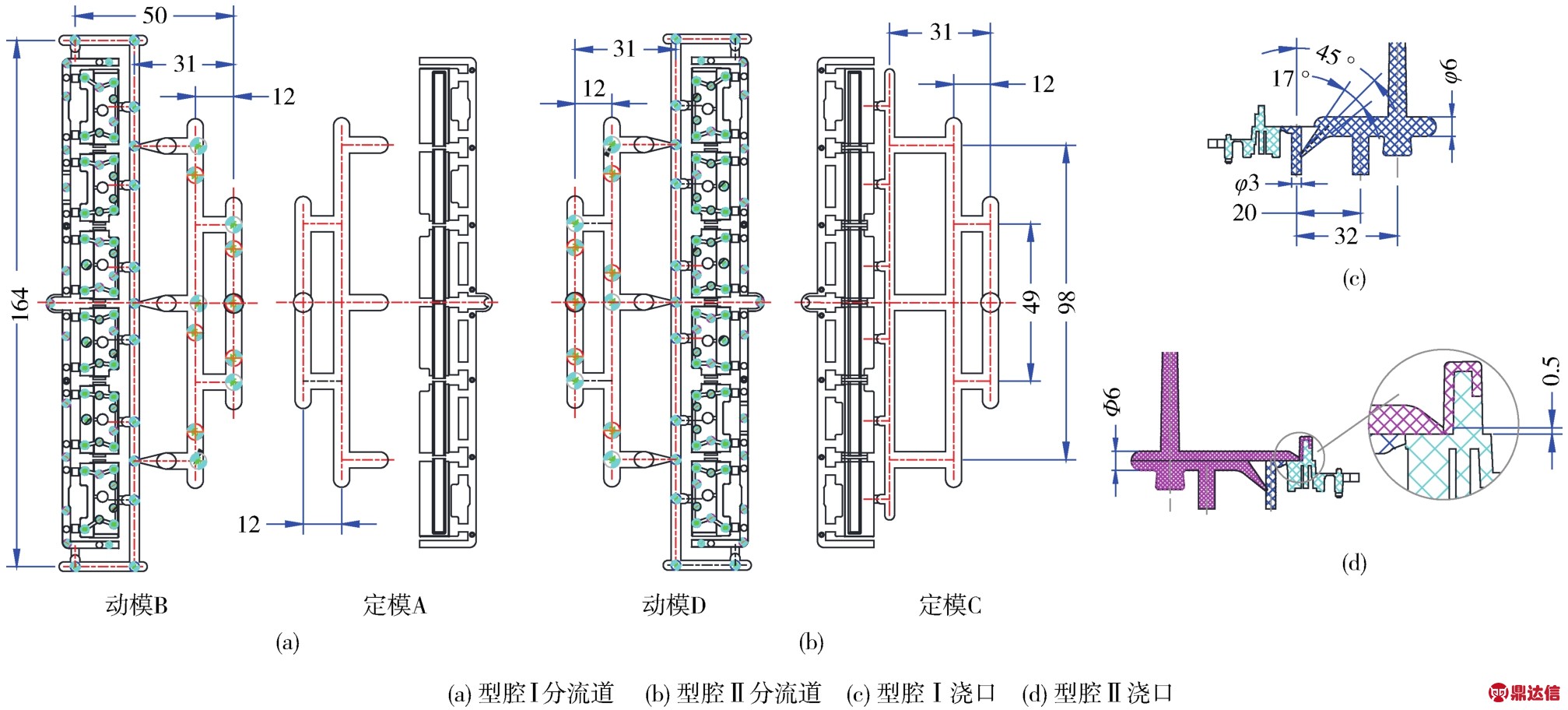

浇注系统的设计对于双色注射型至关重要,双色注塑模具对浇口的选择也有要求。塑件第一次注射宜选择潜伏式浇口,保证制品与流道凝料可以自动切断。无法采用潜伏式浇口时,可采用点浇口或热流道,点浇口浇注系统的缺点是模具较复杂,压力损失大,流道凝料多。热流道的缺点是制造成本和维修保养成本都较高,对成型塑料也有一定的要求。本模具2个型腔各有一套浇注系统。第一次注射透明PC时(即型腔I)采用潜伏式浇口,详细结构及尺寸见图3(a)和(c)。第二次注射红色ABS时(即型腔II)采用梯形侧浇口,浇口最小厚度0.5 mm,保证浇口在此处容易断裂[5],详细结构及尺寸见图3(b)和(d)。

塑件第一次注射PC料时,由于塑件长度尺寸较大,碰穿孔多,PC的流动性差,故采用8点进料。第二次注射ABS时,采用6点进料。型腔I的分流道设计见图3(a),型腔II的分流道设计见图3(b)。双色注塑模具流道长度与壁厚比值是影响粘合效果的主要因素黏合效果不好就难以通过跌落(投掷)测试。根据经验,该比值不应超过150∶1,较为复杂的双色产品注塑模具

该比值应保持在80∶1左右[6]。本模具流道长度与壁厚比值约为70∶1,填充效果良好,试模时没有任何成型缺陷,尺寸精度达到了MT3级(GB/T 14486—2008),在跌落(投掷)测试和冷热冲击测试中都达到了要求。

图3 模具浇注系统

Fig.3 Gating system of molds

2.3 脱模系统设计

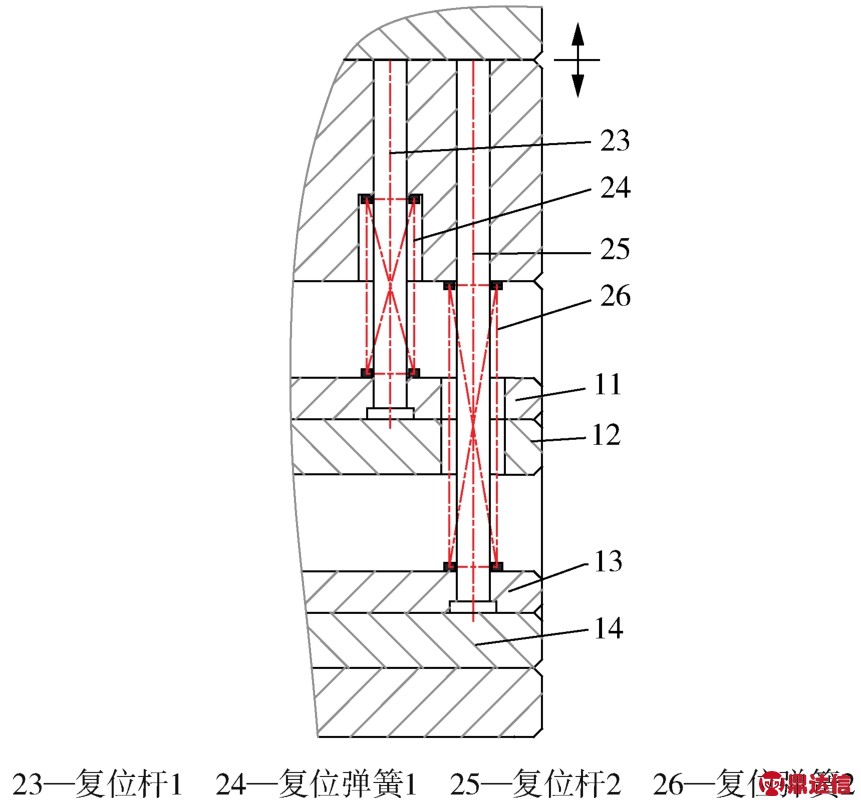

车载探测雷达固定架双色注塑模具2个型腔采用了2套脱模系统。型腔I成型第一层塑料PC后,模具动、定模开启,脱模系统只顶出浇注系统凝料,半成品透明PC塑件则随模具动模部分在注塑机驱动下旋转180(°)。旋转180 °后,动模B与定模C组合成型腔II,第二次注射ABS,即得到一件双色制品。型腔II采用二次顶出脱模系统,注塑机顶棍先推动第一组推杆固定板14和15,将浇注系统凝料推出,推出35 mm后再将成型“PC/ABS”的成品推出。这样可以实现成型制品和浇注系统凝料自动分离,从而可以进行全自动化生产。

本模具全部采用顶针脱模,双色注塑模具顶针板只能用弹簧复位,不可用顶棍拉回复位[3],因为动模要旋转180 °,见图4。

图4 模具顶针复位机构

Fig.4 Reset mechanism of molds

2.4 冷却系统设计

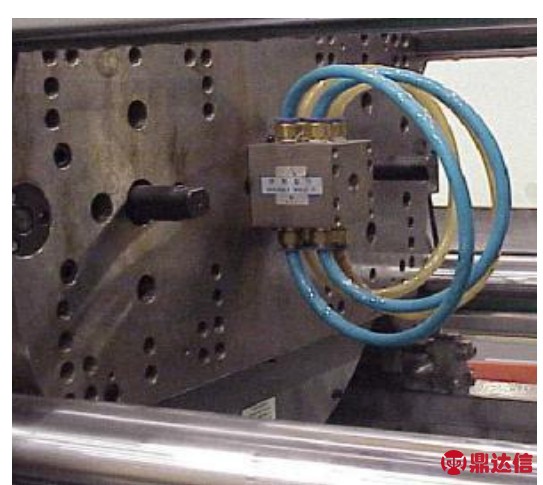

固定架双色注塑模具2个型腔和型芯的冷却水道完全相同,全部采用直通式冷却水管,数量充分,位置均衡。由于双色注塑机动模板要旋转180°,动模侧冷却水供应系统都在模板中心(图5),所以动模冷却水道须开在注塑机内侧(图2)[7]。

图5 双色注塑机冷却水管

Fig.5 Water pipe of bicolor injection machine

3 模具工作过程

(1)第一次注射时,定模A与动模B组合成型腔I,定模C和动模D组合成型腔II。注塑机机筒T1通过型腔I的潜伏式浇口浇注系统向型腔I注射透明PC料。同时,注塑机另一个机筒T2通过型腔II的侧浇口浇注系统向型腔II注射红色ABS料。

(2)2种塑料熔体填满型腔后冷却固化,至足够刚性后模具从分型面处打开,打开距离200 mm。型腔I的脱模系统将潜伏式浇口及流道凝料推出脱模,成型的PC透明半成品仍然留在动模B内。同时型腔II的脱模系统将浇注系统凝料和成型塑件推出脱模(第一次注射时型腔II内的成型塑件非双色制品,不能用)。

(3)注塑机动模板带动模具动模B和D旋转180(°)。

(4)合模,此时定模A与动模D组合型腔I,定模型腔C和动模型腔B组合成型腔II(旋转180°后动模B和D完全一样)。

(5)第二次注射进入正常注射成型。此时型腔I为空腔,而型腔II中已经有上一次注射的PC料透明半成品。熔体注射过程同过程(1)。完成注射成型后,两模具同时打开,脱模同过程(2),不过型腔II推出的塑件就是合格的“PC/ABS”双色成品。

(6)再合模,如此循环往复,模具每开合一次就推出一个合格的“PC/ABS”双色制品。

4 结论

(1)模具采用双色注射成型工艺,保证了制品的外观要求,尺寸精度需达到MT3级(GB/T 14486—2008),同时大大提高了模具的生产效率;

(2)对于大面积的双色注塑件,在投掷和冷热冲击测试中透明件和非透明件容易脱开,本次双色模具成型制品2个关键的测试都达到了要求;

(3)模具采用潜伏式浇口和二次脱模机构,实现了全自动化注射成型,大大提高了企业的经济效益。模具试模一次成功,投产后运行安全平稳,成型塑件质量达到了设计要求。