摘要:我国已成为汽车制造大国之一,但汽车整车运输的运力浪费情况依旧普遍存在。为了有效提升专用汽车运输集装箱运力问题,设计了一种可以置于集装箱内的专用可拆卸式汽车运输固定架。基于集装箱空间合理布局及装载汽车数量,确定了运输固定架的总体结构,确定了运输固定架各结构零部件参数,设计出其各结构部分的连接紧固方式、安装过程及结构,完成了汽车运输固定架的二维结构设计、三维建模及材料选取。

关键词:集装箱;拆卸式;汽车运输;固定架;结构设计

0 引言

近年来,随着我国汽车制造行业的迅速崛起,必然会造成汽车运输行业传统运输模式的革新,其中集装箱汽车运输被广泛应用。现有集装箱运输汽车的方式大体上分为两种:一种是用经过改变集装箱内部构造的专用集装箱来运输,称为专箱式;另一种是通过设计出配合集装箱及汽车尺寸的专用汽车装载固定支架,搭配集装箱进行运输,称之为车架式[1]。2014年,赵燕伟等[2]为了克服已有集装箱货柜装运轿车方式的结构复杂、空间利用率较低、通用性差的不足,特设计一种结构简单、空间利用率较高、通用性良好的用于集装箱运输轿车的可调节车架装置,提供了一种结构简单、空间利用率较高、通用性良好的用于集装箱运输轿车的可调节车架装置。2015年,陆小健[3]发明了一种汽车运输专用框架,为可拆卸式,返程运输和框架闲置时可将框架拆卸堆放,大大减小其占用空间,实用便捷;四面未设有集装箱式的包围式面板,节省了框架制作成本。与标准集装箱对比,可以增加装货量,装卸货和保管更加实用便捷,框架的制作成本比集装箱低得多,制作周期也大大缩短。2016年,代海岩等[4]发明了一种集装箱用汽车运输固定架及具有其的集装箱,公开了一种集装箱用汽车运输架,包括集装箱和汽车运输架两部分,但其运输架结构复杂、自重大、制造成本高;运输架平台结构占用并影响下层汽车的空间,一些大型汽车无法有效装载。

为了解决上述文献中提到的运输架缺陷问题,本文设计的集装箱用可拆卸式汽车运输固定架是一种车架式运输方式。设计采用特定钢材,对其进行切割、按模铸造,再使用连接件装配和焊接固定,形成专用的可拆卸固定支架。在不改变集装箱自身结构的基础上,设计出一种可拆卸的辅助固定运输装置,其结构稳固、制造简单、自重较轻,避免了专用集装箱造价高且运力资源浪费的问题,可以充分利用返程集装箱运力,大幅度降低运输成本,提高综合经济效益[5]。

1 运输固定架总体结构设计

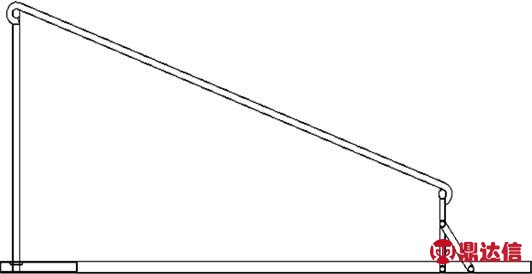

本设计是配合集装箱使用的车架,其装卸货和保管更加实用便捷;框架的制作成本比专用集装箱低得多,制作周期也大大缩短[6]。设计时充分考虑利用集装箱内部空间,其总体结构如图1所示。运输固定架装运方案为:将1个汽车运输集装箱通过4个运输固定架的分隔,形成4个较小的独立空间来运输4辆汽车;其结构是由两组倾斜支撑固定架和水平式固定架二者交叉搭配摆放组成。倾斜支撑固定架总体结构外形尺寸为:555 cm×228 cm×220 cm,本设计相比于直接采用两个水平式固定架,可以降低整体结构高度,更有效利用集装箱空间,更加适应装运集装箱的尺寸要求。同时拆卸后堆码尺寸很小,能够节省堆码空间,提高运输效率[7]。且本集装箱用可拆卸式汽车运输固定架具有结构简单、自重轻、拆卸方便等突出优点,可充分满足利用集装箱空间运载汽车的要求以及大大降低运输成本。

图1 汽车运输固定架总体结构

运输固定架装的工作原理及步骤如下[8]:

(1)将前定位支架通过销轴连接固定,再将紧固的前定位支架同后支撑立柱与上倾斜支撑板扣合并锁紧;

(2)第一辆轿车驶过辅助的倾斜铁板正向开到上支撑板上,利用尼龙绳带绑定车轮与支撑架后,人工将与下支撑底板连接紧固的尼龙绳带往复扳动进行总体固定程度的调节;

(3)第二辆轿车倒向开到平置固定架上,也通过尼龙绳带将汽车车轮与车架绑紧固定即完成第二辆轿车的装车;

(4)重复进行(1)~(3)以实现第3、第4辆汽车的装载;

(5)以上4个步骤都完成之后,用叉车叉取装载汽车后的车架交错装入集装箱内,在装入时先叉取平置固定架,后叉取倾斜固定架,分4次叉取完成交错放置到集装箱内,做到充分利用集装箱空间。

2 运输固定架各结构零部件参数确定

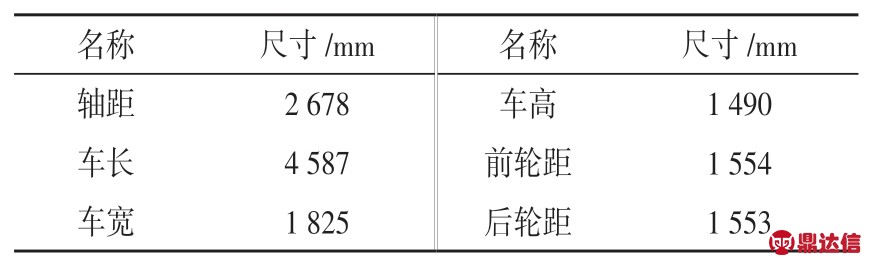

以福瑞斯汽车为装载模拟对象进行固定架的设计,其车身基本尺寸参数如表1所示。其他相关参数分别为:车轮尺寸631.9 mm;整车质量1 359 kg;前机箱盖高度80 cm;车身最高点距车最前端距离201 cm;该型号汽车最小离地间隙为133 mm。

表1 福瑞斯车型规格

装载运输汽车所用的集装箱是尺寸参照40 HC标准集装箱改造的,标准集装箱尺寸(长×宽×高)为:12.032 m×2.352 m×2.698 m,运输汽车的集装箱需要增加标高,满足在集装箱内设置分隔装载两辆汽车的需求;选用额定装载量为3 t的叉车装卸汽车及固定支架组合装置,叉车货叉尺寸为:1 070 mm×125 mm×45 mm,两货叉中间间隔为1 050~1 200 mm。根据以上尺寸参数进行设计,将尺寸参数拟定如下。

2.1 倾斜支撑固定架

2.1.1 固定架底板

(1)总长(单位:cm):8+12+434+100+1=555。其中:12 cm为底板最后端与后支撑立柱的间距;8 cm为固定后支撑立柱的直径;434 cm为中间倾斜放置的支撑板的水平投影长度(大于或等于460×cos20°,20°为拟定倾斜角度);100 cm为前端支撑杆到底板另一端的距离(大于80 cm,80 cm为前端支撑杆高度),后立柱固定槽壁厚为1 cm,且其凹槽上端的限制结构增加1 cm突出部分。

(2)总宽(后支撑立柱端)(单位:cm):2×(12+28)+148=228。其中12 cm为后支撑立柱固定槽宽度,28 cm为倾斜支撑板宽度,140 cm为两倾斜支撑板中间间隔。总宽(另一端)(单位:cm):2×(12+28+15)+110+8=228。其中:12 cm为后支撑立柱固定槽的宽度,28 cm为中间倾斜放置支撑板的宽度,8 cm为间隔各空间的间隙壁壁厚总和,15 cm为叉车货叉叉孔宽度,110 cm为叉车两货叉间距。

(3)前端支撑立柱:竖直杆为高75 cm的“王”型金属结构,上下两个横杆的长度均为28 cm,顶部横杆是直径为8 cm、厚度为1 cm的圆管,下部横杆是直径为6.2 cm、厚度为0.6 cm的圆管,两横杆间隔为25 cm,底部结构是外边框为14 cm×8 cm×8 cm的长方体和长度是14 cm、直径是8 cm圆柱体各一半的结构,中间竖直杆尺寸为75 cm×8 cm×6.2 cm的长方体框架,框架厚度是0.6 cm。

2.1.2 其他结构

(1)后支撑立柱:220 cm高的直径为8.5 cm的金属管状结构,其管厚为0.5 cm;支撑立柱的固定装置是一个焊接连接的U型(拐角连接处角度为90°)支撑杆,其竖直杆和横杆均为直径8 cm、厚0.5 cm的金属管。且在焊接部位焊接出5 cm的加强肋,其是竖直高度为80 cm的管状连接支撑杆。

(2)前斜置支撑架:类似“#”型结构,但上下两个横置加强片都未超出竖直架,其是长28 cm,宽8 cm,厚1 cm的长方体薄片结构,且两横置薄片间隔为12 cm;两竖直框架均为长56.2 cm,其上下两端均有一个半径为2.5 cm的圆形通孔(共4个),框架是宽和厚分别为6.2 cm和1 cm的薄片结构。

(3)倾斜支撑架:是类似梯子型的结构,其总长为490 cm,总宽为28 cm,两边直角框高为6 cm、厚度为1 cm,中间横管是直径为6 cm、壁厚为0.5 cm圆柱管,两边分别为非整圆结构的卡环直径分别是20 cm和8 cm。

(4)连接销:连接倾斜支撑杆和竖直杆的销轴为外直径为5 cm、厚度为0.5 cm的销轴管,其一端为直径为6 cm、厚度为1 cm的突出圆柱块,另一端打有直径为2 cm的通孔,便于紧固。

2.2 平置固定架

(1)总长(单位:cm):(115+120)×2=470。其中115 cm为平置固定架上同倾斜支撑固定架类似的结构,但其是直接和地板连为一体,120 cm为中间为满足承载整车而补充的部分,并且其总长4 700 mm>4 587 mm,满足装载整车要求。

(2)总宽(单位:cm):15×2+110+8+(26+2)×2=204。其中:26 cm为车轮固定支撑架的宽度,8 cm为间隙壁壁厚总和,15 cm为叉车货叉叉孔宽度,110 cm为叉车两货叉之间的距离,2 cm为车轮固定支撑架边框厚度,车轮固定支撑架间距虽略小于车轮间距(1 480<1 553,1 480<1 554),但加上车轮固定支撑架宽度则大于车轮宽度(2 000>1 963,2 000>1 964),故可以满足装载需求。

(3)车架总体厚度为10 cm,其中车轮固定支撑架的类似梯形装置中的横杆的直径是6 cm、厚0.5 cm的横管,共39根,各横管间距为3 cm且距两端边框2 cm。

3 运输固定架安装固定方式设计

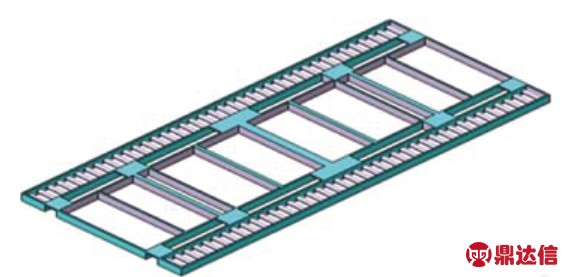

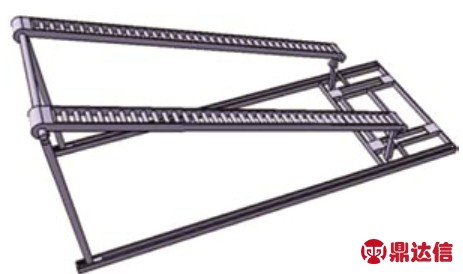

运输固定架的总体结构如图2~3所示。

图2 平直固定架总体结构

图3 倾斜支持架总体结构

汽车支架设计需要满足一定安全性、便利性、经济性和适用性要求[8]。故该固定架是水平和倾斜相结合的装配形式,能够对不同大小的汽车均能进行运输,通用性高,且运输过程中汽车固定稳定,不容易因为发生摩擦碰撞而受损[9-10],最后确定集装箱专用汽车运输的可拆卸式车架装置结构固定方式为:前支撑装置包括前倾斜支撑杆、前竖直支撑立柱,这两个结构之间采用圆柱销轴进行连接,具体安装固定位置为前支撑立柱的中上部;前支撑立柱与底部固定架之间为铰接;倾斜支撑杆与底部固定架也是通过较短销轴连接;同时前支撑立柱还支撑着倾斜支撑架前端;后支撑装置是支撑立柱,所述支撑立柱的顶面设有可插入的焊接式支撑杆,中上部设有固定上拉环,尼龙绳带的一端固定在上拉环上,所述支撑杆底部固定槽下设有下拉环,尼龙绳带的另一端固定在下拉环上以加固后支撑立柱。采用此连接固定方式汽车运输固定架,是独立于汽车集装箱的具有独立结构的可拆卸式支架,其既保证了运输汽车的各种需求,又节省了经济成本,相信在日后的汽车运输业中会越来越受欢迎,最终被普遍应用[11]。

4 运输固定架材料选择

支撑质量较大的汽车这一类货物的支架,首先应该满足强度高、硬度大、韧性适中的金属材料。这样的金属材料有钛合金、铜合金和钢。在这3种材料中钛合金具有很多优点:如材料密度小,强度和比断裂韧性高,疲劳强度和抗裂纹延展能力好,低温韧性也良好,抗蚀性能优异,某些钛合金的最高工作温度为550℃,预期可达700℃等,但考虑到其造价比较昂贵,所以在本设计中并不适用;铜合金也有物理化学性能优异、加工性能良好,且色泽美观,具有某些特殊的机械性能,例如优良的减摩性和耐磨性、高的弹性极限及疲劳极限等特点,但是本设计对以上优点并无突出特定要求;Q345钢材工作的可靠性高、抗震性及抗冲击性好,制造的工业化程度较高,可以准确快速地装配,结构室内空间大,容易做成密封结构,且价格较低、质量较轻。因此,选用Q345钢材可作为运输固定架的制造材料[12]。

5 结束语

现有汽车运输设备造价高,容易在运输途中造成汽车磨损,且在返程运输时多出现无车可运的运力资源浪费情况。为了有效解决上述问题,本文根据我国汽车运输行业实际情况,参考借鉴国内外相关整车汽车运输辅助固定装置的结构,设计出了一种专用于集装箱的可拆卸式汽车运输固定架。本文所得固定架可以增加单个集装箱的汽车运输数量,拆卸方便、制造成本低,还可以提高运输的稳定性和避免运输过程中的汽车损坏,同时在返运时可以拆卸后集中运回,从而节约集装箱运力资源,提高多方经济效益。