摘 要 对钢轨固定闪光焊接头轨底缺陷进行分析,发现造成静弯样品断裂的主要原因是轨底热影响区微裂纹及空洞。通过金相及微观成分分析,发现微裂纹存在明显的沿晶断裂特征,说明微裂纹为焊接过程中产生的高温裂纹。缺陷区域存在硫化锰夹杂物,其取向垂直于钢轨轧制方向,说明缺陷处微裂纹与钢轨母材的硫化锰夹杂物有关,顶锻使得近焊缝区的夹杂物取向发生改变,硫化锰夹杂物割裂晶体的连续性,造成钢轨强度下降。同时由于固定焊机顶锻完成到推凸时间间隔较长,造成推凸时近焊缝区温度降低,钢轨塑性变差,从而形成微裂纹及空洞。

关键词 钢轨;焊接接头;闪光焊;缺陷;夹杂物;静弯;微裂纹;热影响区

目前国内正线无缝线路钢轨接头主要采用闪光焊接技术,这一技术的优点是直接将钢轨母材焊接成接头,焊接接头的成分、组织与母材一致,并且焊缝与母材之间实现了原子级别的结合,焊接接头力学性能与母材匹配良好[1]。

钢轨闪光焊检验中的不合格断口多数情况下存在灰斑,并且断裂明显起源于灰斑[2-3],但另一方面,厂焊的焊接接头由非灰斑缺陷引起的不合格断口数量也在增加。相关文献报道了非灰斑缺陷。文献[4]对钢轨母材和焊接接头进行成分分析,发现MnS等夹杂物含量的增加降低了落锤抗断能力。文献[5]对闪光焊断轨样品进行分析,发现断轨样品裂纹源位于轨腰和轨底之间过渡圆弧部位的焊接推凸飞边根部,推凸不符合标准要求导致推凸飞边根部萌生疲劳裂纹,进而发展为横向脆性断裂。本文主要针对近年来发现的钢轨闪光焊接头轨底次表面裂纹缺陷进行分析。

1 静弯试验

闪光焊接头取自某焊轨厂焊接的U71MnG轨,焊机为瑞士施拉特GAAS80/580焊机。样品均为焊态,轨底焊缝未进行打磨。采用钢轨静弯机进行试验,试样焊接接头居中放置,支距1 m,加载速率7mm/s,采用挠度控制,挠度达到50mm时如不能将样品压断即不再进行加载,以此测试钢轨固定闪光焊接头焊缝强度。焊缝无致命缺陷时样品挠度可以达到50mm。图1是U71MnG钢轨焊接接头的静弯试验曲线,接头编号为S8134,钢轨未达到设定挠度即被压断,从断口宏观形貌可以看出在断裂面存在焊接缺陷,缺陷尺寸为4.5mm×5.0mm。

图1 钢轨焊接接头的静弯试验曲线

2 断口宏观形貌

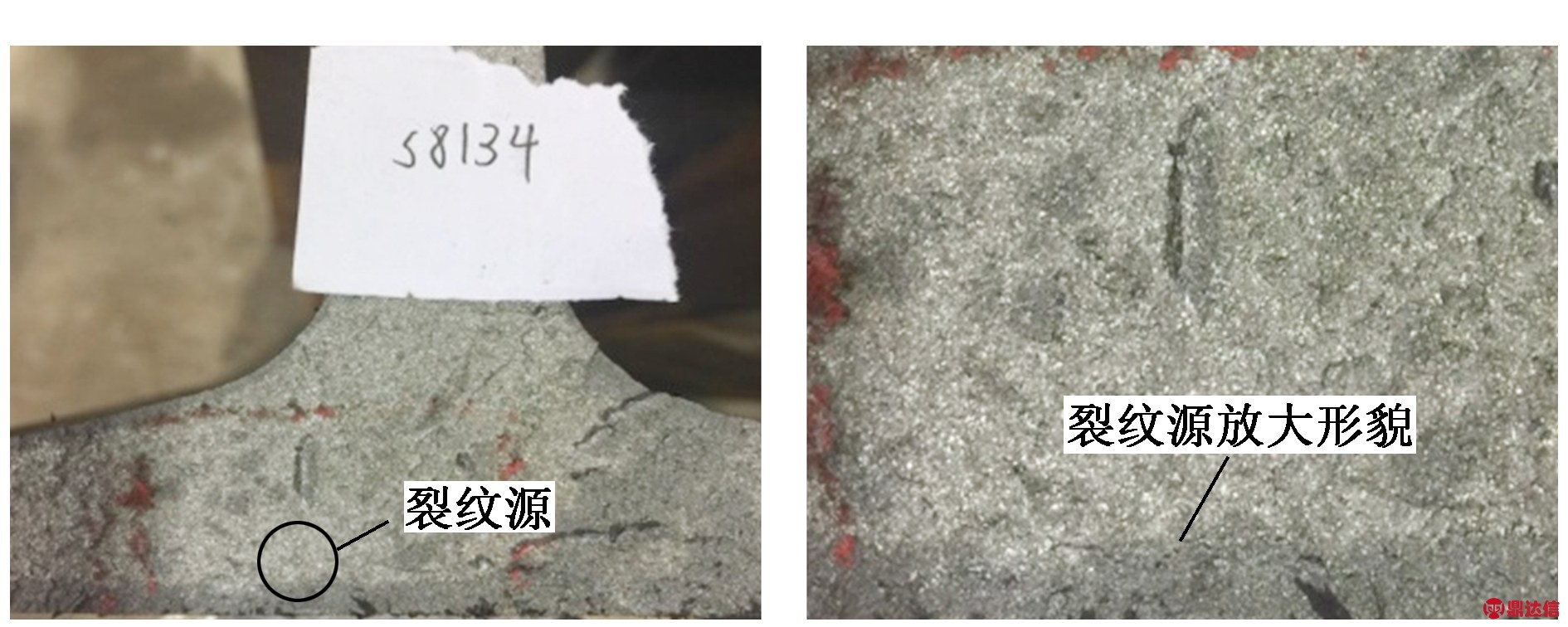

图2是样品静弯压断断口及裂纹源形貌。可知,样品中引起焊接接头断裂的裂纹源位于轨底中部,宏观形貌类似疏松,样品断口以裂纹源为中心,断裂放射线向四周扩展,从而引起钢轨焊接接头破断[6]。在整个接头断口区未见灰斑等其他常规焊接缺陷。

图2 静弯断口及裂纹源形貌

3 试验分析

3.1 金相组织分析

金相取样位置如图3所示。对金相样品进行抛光后观察,发现在断口附近存在接近平行焊缝方向的夹杂物。这是因为在闪光焊接最后顶锻阶段,在顶锻力作用下,焊缝附近的夹杂物被挤压变形,方向发生改变。将夹杂物进一步放大,发现该夹杂物为灰色,有较宽的范围形态比,端部呈圆角状,根据钢中夹杂物分类和形态对比,初步判定该夹杂物为A类硫化物。

图3 金相取样位置示意

3.2 微观组织及成分分析

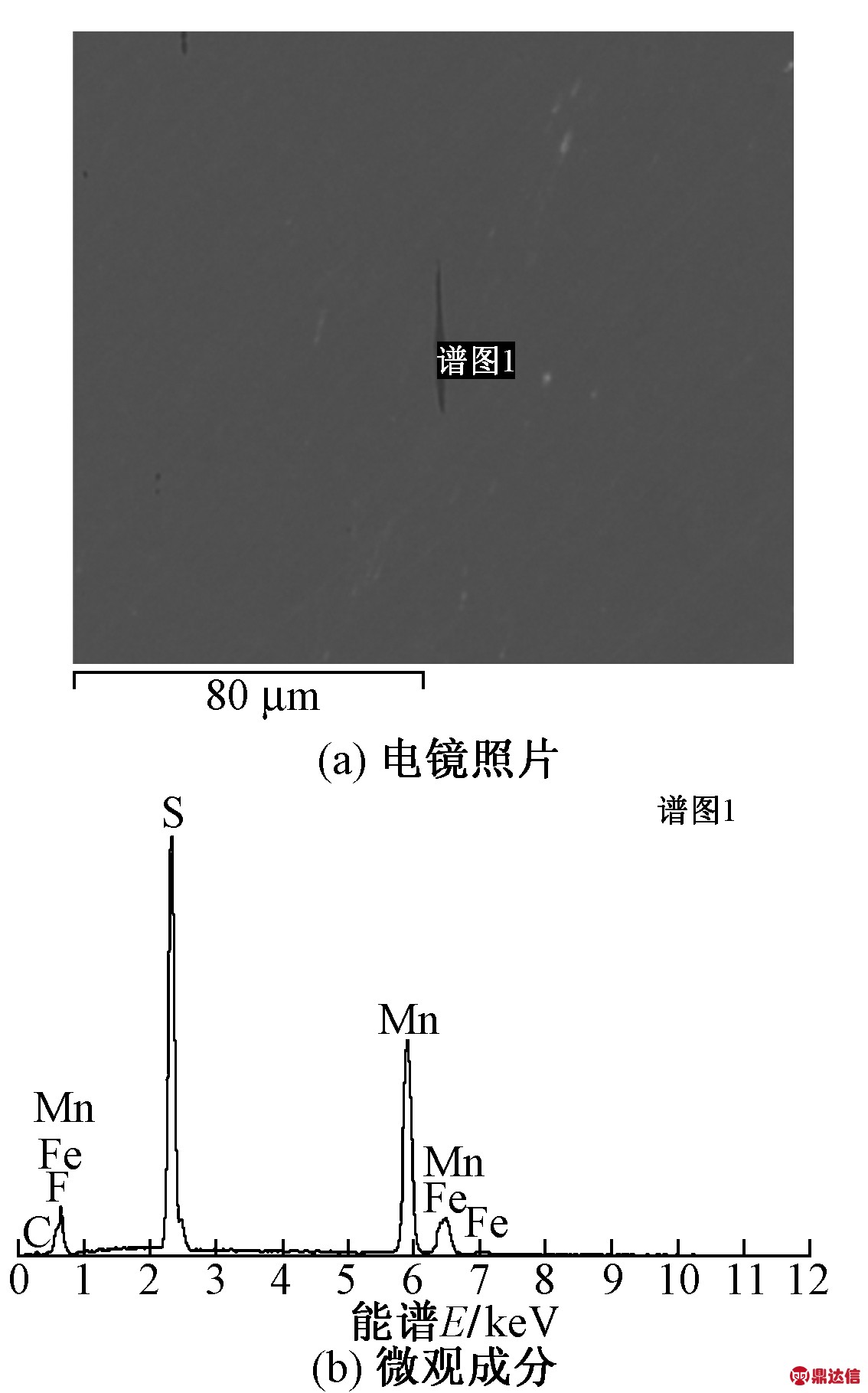

对金相硫化物夹杂区域进行能谱成分分析,发现S和Mn的含量很高,见图4,可初步判断该夹杂物为硫化锰。

图4 能谱成分分析

进一步对金相样品进行电镜能谱成分分析,在夹杂处进行能谱成分扫描,夹杂物主要成分是S和Mn,S和Mn质量百分比合计达到90%(见图5及表1),基本确认金相样品中的A类夹杂主要成分是硫化锰。

图5 夹杂物成分分析

表1 夹杂物成分分析结果%

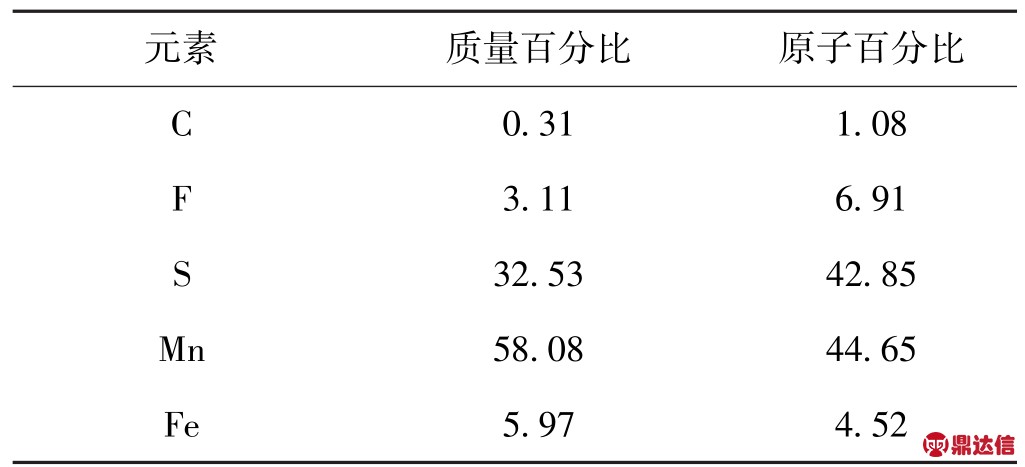

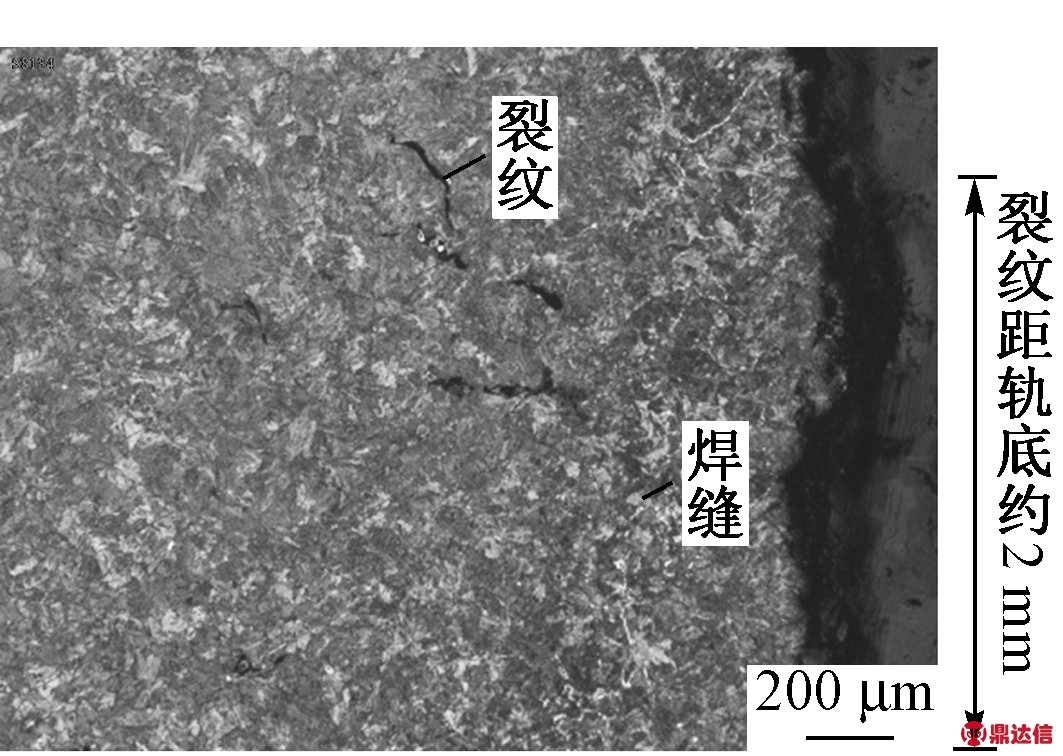

图6 断口附近腐蚀后金相照片

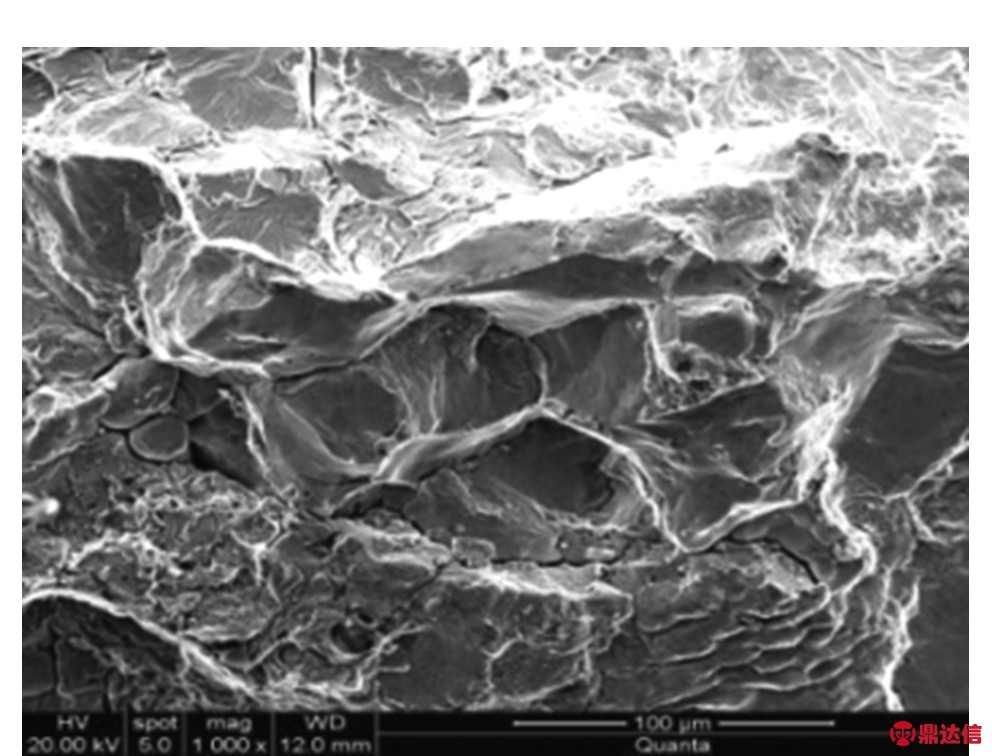

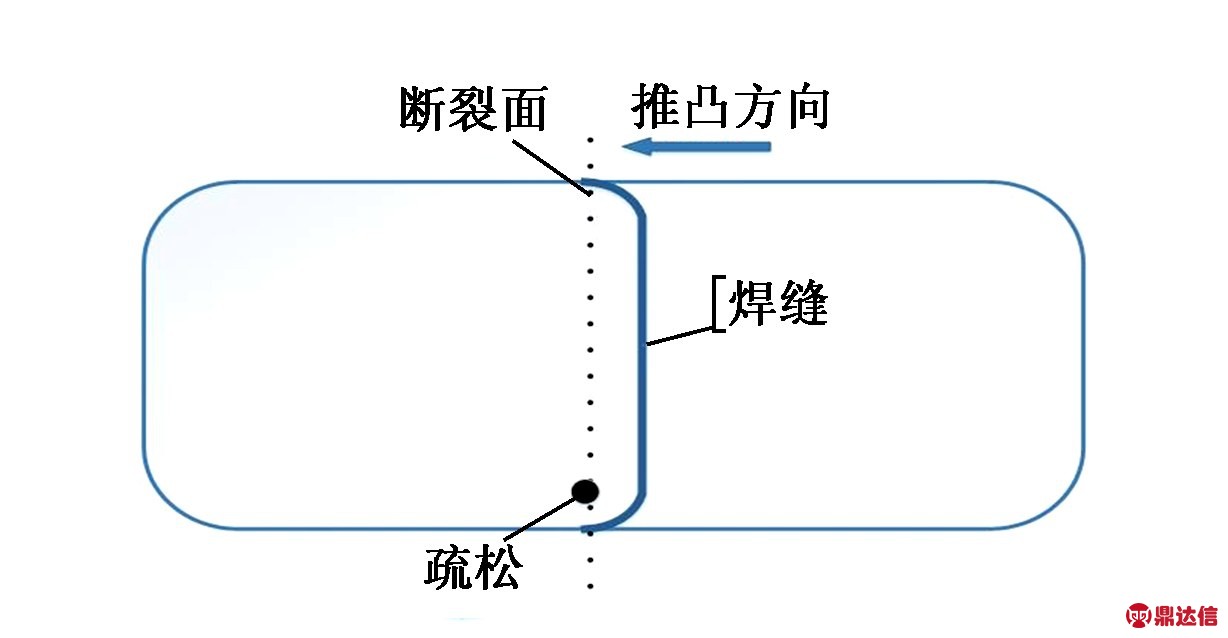

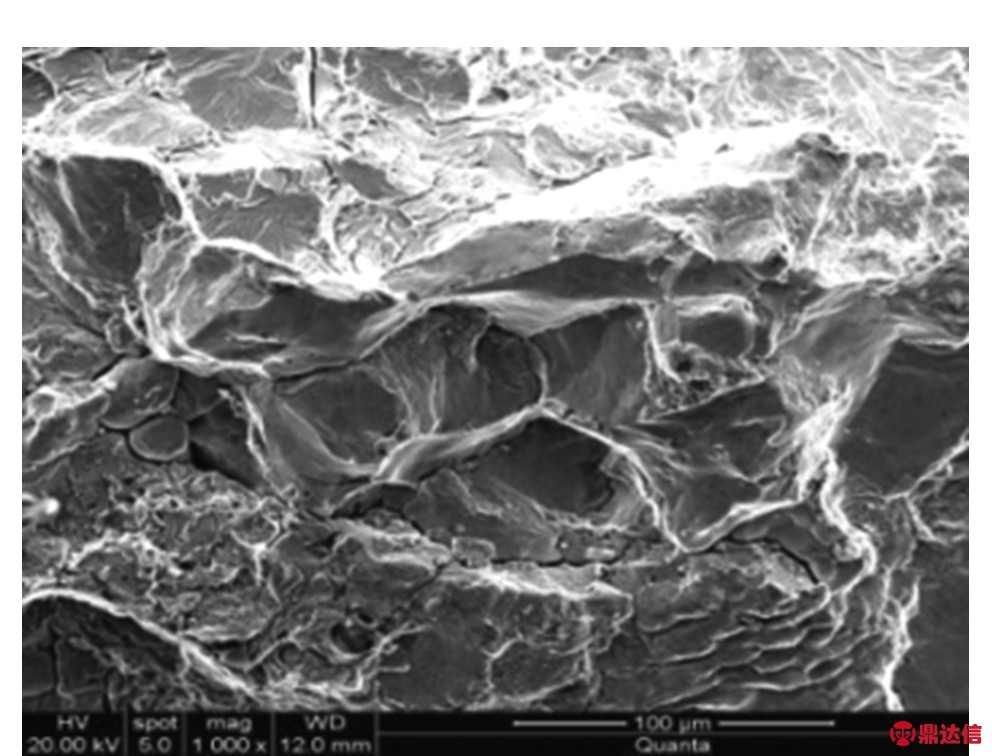

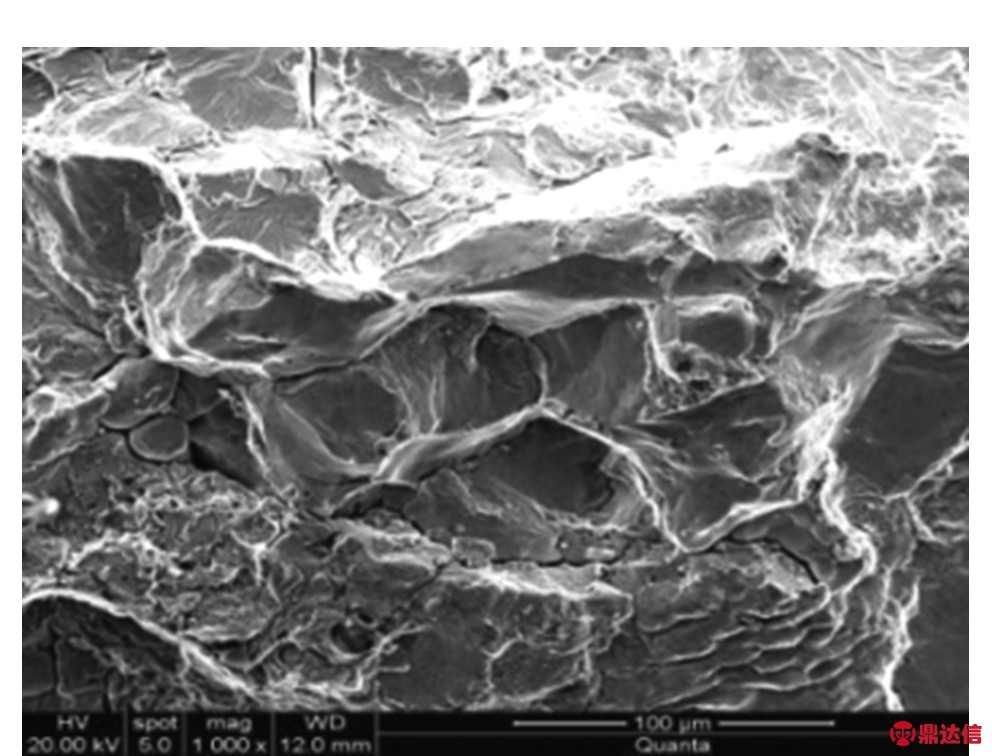

对金相样品进行腐蚀,观察断口附近金相组织(见图6),发现S8134样品断口附近焊缝热影响区存在较多裂纹,裂纹位置距轨底表面大约2mm。对裂纹源区域进一步用电镜进行微观组织分析,可以发现存在明显的沿晶断裂特征,如图7所示,由于断口沿晶断裂处没有解理等低温断裂特征,因此,可判断沿晶裂纹是高温产生。在缺陷区域同时存在晶间空洞,对夹杂物分析可知,U71Mn钢轨沿轧制方向分布一定数量的MnS夹杂物,靠近焊缝的S和Mn元素在闪光焊接热作用下,在晶界处富集[7]。固定焊机的推凸是在顶锻完成后延迟17 s才进行,此时焊缝及热影响区温度下降,在推凸应力作用下,富含硫化锰夹杂物区域容易形成高温微裂纹及空洞。随着推凸进行,焊缝表面金属大角度弯曲变形,焊缝流线也发生大角度偏转[5],在推凸过程中焊缝及热影响区温度还较高,发生大角度偏转区域易产生应力,随着焊缝温度下降,在应力作用下,该区域产生裂纹。

图7 裂纹源微观特征

该接头的静弯强度下降是与焊接接头过热区的沿晶裂纹有关,由于沿晶裂纹处于接近轨底表面的位置,因此,在静弯加载过程中,断裂首先出现在该位置,然后扩展到整个界面,从而引起样品破断。

4 结论

1)钢轨固定闪光焊轨底缺陷的宏观形貌不同于常规的灰斑,呈疏松状,并以裂纹源为中心向四周呈放射形扩展。

2)对疏松缺陷进行分析,发现存在硫化锰偏析,硫化锰偏析主要来自于U71Mn钢轨母材夹杂物。为减少类似焊接缺陷,应尽量控制母材硫化锰夹杂物。

3)缺陷区域发现较多沿晶裂纹,说明焊接缺陷在高温阶段产生。在焊接工艺方面可尽量减少顶锻完成到推凸的时间间隔,此时焊缝及热影响区温度较高,钢轨强度低塑性好,可减少由推凸造成高温微裂纹的概率。